基于大数据火电厂精准喷氨控制系统

2022-03-04李志远

李志远

(国能龙源环保有限公司谏壁分公司,江苏 镇江 212006)

1 引言

火电厂采用SCR[1]脱硝,由于浓度场、速度场分布不均,导致关键测点(如SCR进出口NOX浓度、氨逃逸浓度)完整性和代表性不足,会引起反馈控制下喷氨量过大的问题,造成氨逃逸增大,增加运行成本和造成二次环境污染。氨逃逸的高低影响着脱硝过程的成本,过量喷氨不仅不会提高脱硝效率,还会大大降低空预器的换热效果,严重时造成空预器堵塞。

2 脱硝喷氨量大原因分析

2.1 脱硝SCR入口NOX波动大

受煤种掺烧、燃烧方式、低氮燃烧器稳定性和变负荷调节品质等因素影响,目前多数电厂SCR入口NOX浓度波动较大。

2.2 NOX浓度场、速度场不均匀

受煤种更换、燃烧不均衡、烟道和催化剂积灰等因素影响,锅炉出口NOX浓度场[2]、速度场偏离设计值,SCR入口、出口NOX浓度场、速度场不均匀。

2.3 单点取样代表性差、与总排口偏差大

SCR出口NOX单点取样,不能反应整个断面NOX浓度值,代表性差,SCR出口与总排口NOX数据存在较大偏差。

2.4 CEMS测量滞后

在线CEMS抽取式测量,数据滞后60~90 s(稀释取样要滞后3 min以上),在线数据与烟道内烟气实际浓度值不同步,存在时序差。

2.5 无法对喷氨进行动态分配调节

脱硝入口喷氨支管为手动门,不能随工况实时调SCR入口各分区喷氨量,导致喷氨匹配性越来越差。

受上述因素影响,喷氨调节响应慢、调整周期长。变工况时,运行人员需采用手动调节喷氨量或降低排放设定值等强干预手段,防止排放超标,喷氨量控制不稳定和影响稳定达标排放。

3 精准喷氨系统

脱硝精准喷氨整体方案包括:脱硝入口分区喷氨控制单元(含流场优化)、脱硝出口矩阵式取样测量单元、大数据人工智能算法控制单元等三大模块。

3.1 脱硝流场优化及分区喷氨控制单元

根据脱硝项目流场优化[3]升级的经验和实验室CFD数值模拟(数模)技术全尺寸三维建模的实验结果,主要优化手段包括多排分区、分级多效、前置强制整流等。多排分区采用分区布置的思路,设置两排驻涡混合装置,如图1所示。

图1 脱硝入口涡流混合板

单个反应器入口烟道喷氨支管为10个,每个喷氨支管对应两个涡流板。对烟道截面实现分区域的喷氨控制,可显著改善氨气分布不均现象,提高喷氨控制调节性。

分级多效采用了分级混合的思路,在烟道中增设扰流板等扰流元件,利用强制扰流和多效混合的方法加强氨气与烟气的混合,提高脱硝效率;同时多级的扰流原件还可有效调整烟气来流的速度分布和氮氧化物分布,提高脱硝系统抗干扰的能力。

前置强制整流采用均匀混合的思路,在入口烟道增设导流板、扰流板等整流元件,利用强制整流的方法改善原烟气均匀性,提高下游烟气中NOx和NH3的混合效果,增强脱硝系统对变负荷工况的适应性,保障超低NOx排放值的实现。

优化脱硝系统入口烟道流场设计满足速度场均匀性要求,同时设置双列驻涡混合板加强氨气与烟气混合的均匀性。每套喷氨支管增加设置1个电动调节阀,将每侧反应器入口设置成若干个分区,保证脱硝SCR入口喷氨具备分区调整功能,实现“前后左右”不同区域的喷氨量调节,保证氮氧化物与氨的浓度匹配,保证氨氮摩尔比处在合理值。

3.2 脱硝出口矩阵式均匀混合与分区巡测同步取样测量单元

在单个反应器出口的烟道延长度方向两侧各开5个测试孔,布置位置和分区与喷氨支管一一对应,保证取样的代表性,测试孔安装三束探杆式取样探头。

脱硝出口烟道对应划分分区,每个分区3个污染取样点的多束取样探头,具有均匀混合与分区巡测同步取样测量的功能。喷氨支管实时调整,实现分区控制和喷氨总量优化双重控制。

“均匀混合取样”和“分区巡测取样”两种模式:“均匀混合取样” 模式下样气由加热取样管线连接多束探杆式取样探头、取样阀进入预处理装置,并由取样管线连接经过均匀混合装置,由总取样泵抽取至均匀混合分析仪完成代表整个烟道内均匀混合样气的污染物浓度分析测量;“分区巡测取样”模式下按分区序号依次将分区巡测取样三通电磁阀从废气收集侧切换至分区巡测取样侧, 烟气由取样管线连接,从对应分区预处理装置中的巡测取样三通经过分区巡测取样三通电磁阀、由分区巡测取样泵抽取至分区巡测分析仪完成各分区样气的污染物浓度分析测量;该装置可通过调整好预处理装置中分区取样泵均匀混合。

3.3 大数据-人工智能算法控制单元

大数据-人工智能[4]控制模块是精准喷氨系统的核心技术,通过大数据[5]对脱硝装置出口的氮氧化物浓度图谱进行分析,并引锅炉燃烧信号、负荷信号作为前馈,结合工程经验,采用人工智能算法,对分区喷氨控制单元进行精准调整,实现在不同负荷状态下喷氨支管的调整,达到氮氧化物与喷氨量的实时匹配,降低喷氨量和氨逃逸,最终实现脱硝装置的精准智能喷氨。

通过大数据分析和机器学习的方法建立脱硝喷氨总量控制模型和各喷氨支管喷氨量自动分配模型[6],满足脱硝喷氨控制调整实时性要求,实现全负荷下脱硝的深度控制和脱硝排放浓度的全时段稳定控制。脱硝大数据深度控制模型主要包括分区优化控制[7]和总量优化控制[8]两部分。

3.3.1 大数据-分区优化控制技术

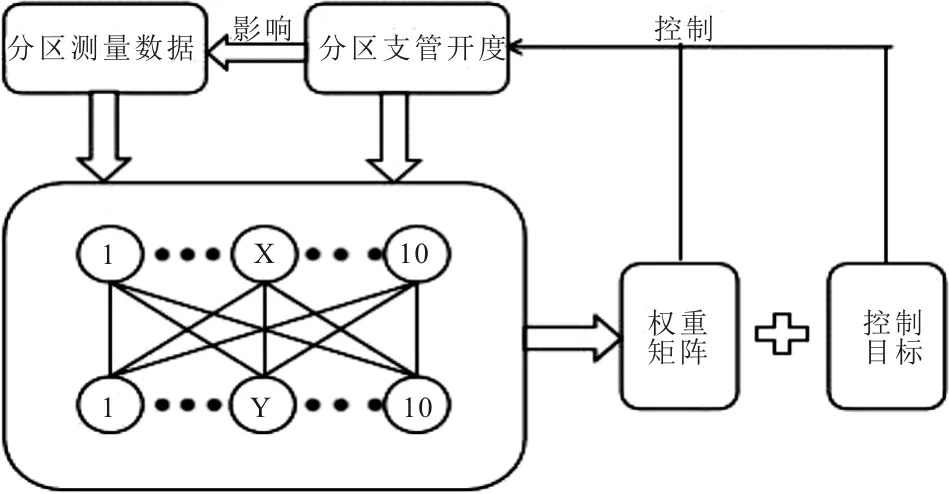

基于神经网络[9]和反向传播算法[10],推算出各喷氨支管、涡流混合板、NOX浓度分区测点之间在不同负荷下影响的权重关系,建立脱硝出口NOX浓度场在分布均匀的条件下各喷氨支管喷氨量实时动态分配模型[11]。模型会根据脱硝出口各分区NOX浓度分布与各喷氨支管开度情况,实时分析喷氨支管开度和脱硝出口分区NOX浓度之间的权重关系,再根据权重关系及分区NOX浓度值与混测值NOX浓度值的偏差对喷氨量分配进行动态调节,从而实现分区支管的自动控制[12]。针对变负荷工况下分区波动大且不一致的情况,开发了大数据的智能巡测算法[13],取代常规的分区顺序巡测方式,根据分析预测结果提供的巡测顺序,对当前工况下波动较大的分区进行优先测量和快速调整,有效避免了由于工况波动大,而导致分区巡测不及时造成不等率的问题。其调节原理如图2所示。

图2 大数据-分区优化控制调节原理

3.3.2 大数据-总量优化控制技术

把锅炉负荷、炉膛总风量、各磨煤机给煤量、各一次风速等前馈信号[14],自建大数据动态数学控制模型,形成总喷氨量预判指令,同时将脱硝A/B侧出口NOX、总排口NOX等作为控制目标进行多目标动态跟踪,实时对喷氨量的预测目标进行动态调整,并对脱硫与脱硝出口NOX的偏差进行自动动态修正,实现烟囱总排口NOX的稳定排放。

通过对锅炉、脱硝反应器、催化剂、烟囱等位置的近200个测点和8000余万数据量的大数据分析,建立了锅炉前端反馈(磨煤机给煤量、一次风量、二次风量等)、脱硝反应器内烟气参数及催化剂自身活性反馈、尾部净烟气浓度反馈等三级闭环反馈的喷氨总量控制模型。其中锅炉前反馈用来保证喷氨总量控制的实时性,尾部净烟气反馈用来定期矫正实时控制量,而催化剂自身活性反馈用来进行长期修正由催化剂自身活性[15]下降造成的喷氨总量变化。其控制原理如图3所示。

图3 大数据-总量优化控制原理

4 精准喷氨系统投用效果

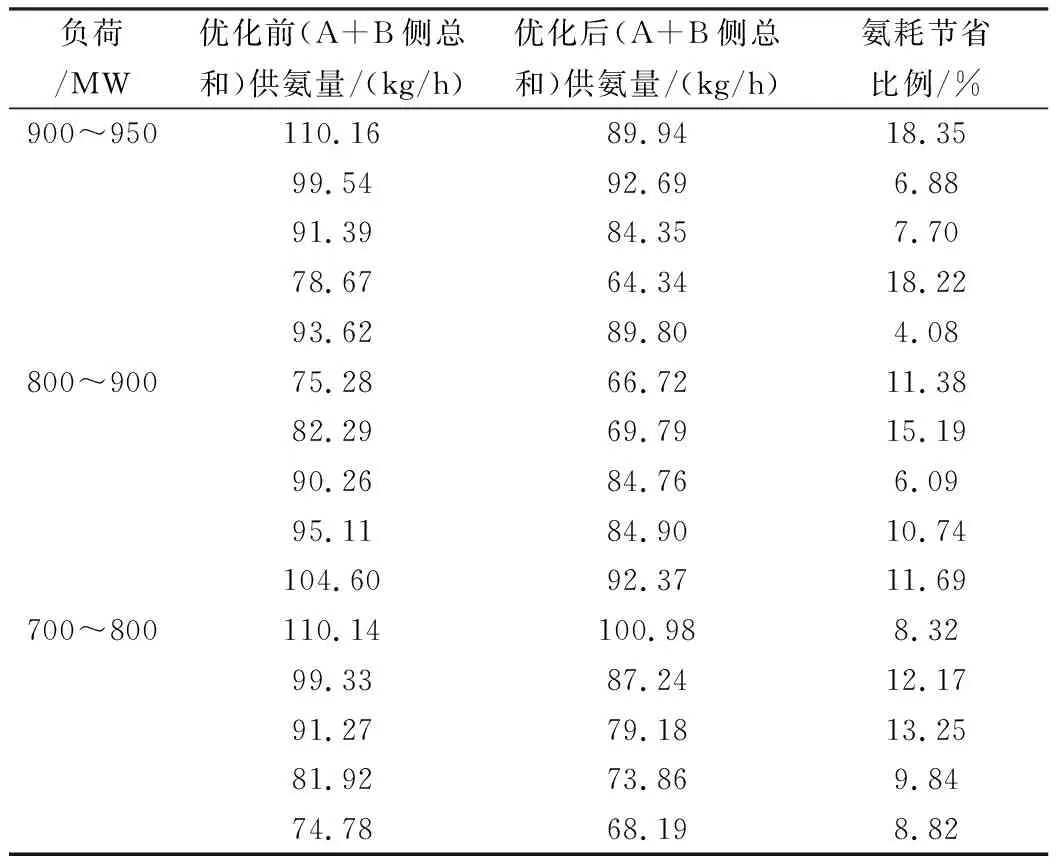

通过表1数据(数据来源:脱硝DCS运行在线数据)分析,可以看出1000 MW机组在不同负荷下,经过精准喷氨改造后,氨耗量均有不同程度的下降,平均氨耗节省比例为10.85%,效果显著。

表1 某发电厂1000 MW机组脱硝优化前后实时喷氨量对比

5 结论

大数据预判避免了SCR入口、SCR出口、总排口CEMS测点不同时序下数据的多次调节引起的实际喷氨量与所需喷氨量偏差较大,提高变负荷工况下实际喷氨量与所需喷氨量的同步性、总排口NOX数据的收敛性,有效解决负荷升降过程喷氨过量的问题。全工况下,无需运行人员干预,能很好地控制脱硝出口氮氧化物均匀性,有效减少喷氨量,降低脱硝运行成本,有着良好社会效益及经济效益。