离心叶轮粗加工基于UltraCAM的编程实践

2022-03-03宿迁学院机电工程学院李玉龙

◇宿迁学院机电工程学院 华 奇 李玉龙

针对离心叶轮粗加工的数控编程与CAM仿真,依序展开UltraCAM编程软件下的CAD模型导入和粗加工CAM操作,其下的余量、方法、刀路、姿态、刀具设置和后处理设置及VERICUT的CAM仿真,方法简单可靠,编程的质量好、效率高。

1 前言

离心叶轮广泛应用于航空与能源设备等重要邻域,具有叶片厚度小、曲面要求高、叶片间距小等结构特征,因此加工上具有一定的难度,传统上多先铸造后电火花/电解加工的工艺流程。随着五轴加工中心的日益普及[1],逐渐偏向于数控铣削的加工工艺,相应的数控程序常采用国外的通用编程软件,例如UG、Concepts NREC和HyperMill等[2-3]。经过多年国产化的快速发展,国内优秀的编程软件层出不穷,其中,苏州千机智能技术有限公司自主研发的一款适用于航空发动机核心零部件的专用编程软件UltraCAM,因其丰富的加工策略库、易用的模型处理、一键式后置处理等功能模块,能有限降低编程时间和提高加工质量,深受业界用户的欢迎。鉴于此,本文拟基于UltraCAM软件展开离心叶轮的粗加工编程实践,为后续实际加工提供合理的加工策略和最优的加工工艺[4]。

2 叶轮结构与加工策略分析

离心叶轮主要由有轮毂、主叶片、分流叶片三大部分组成,如图1所示。由于叶轮开粗的去除材料量大,层铣只能靠铣刀头部的刀刃去除材料,而摆线铣则可以充分利用刀具的侧刃,快速高效地去除毛胚材料,故摆线铣更为合适。

图1 离心叶轮的结构

3 粗加工程序之模型的导入

通过导入离心叶轮3D/CAD模型的 *.IGS数据文件,和设置相关的叶片数目、叶片型面、轮毂面、围带面、后缘面、前缘、过渡圆角半径,及叶片前后缘左侧点、右侧点,使UltraCAM软件得到相关必备的数据来源,如图2所示。

图2 CAD数据的CAM前导入

4 流道摆线铣粗加工

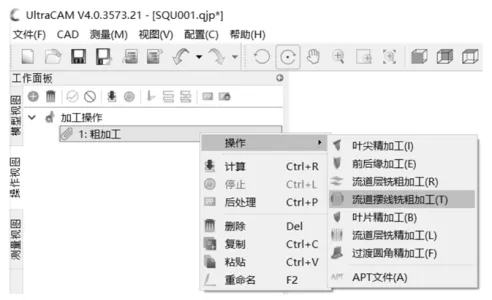

第一步,在操作视图中创建新的粗加工分组并添加流道摆线铣粗加工策略,如图3所示。

图3 粗加工操作设置

第二步,设置粗加工之余量,其中到叶片、轮毂和围带的余量均设置为0.4mm,叶片前后缘余量设置为5mm。余量设置按实际加工需求设置,如图4左所示。

图4 粗加工的余量与设置

第三步,设置粗加工之方法为U型。其中,从叶轮的前缘开始加工,其余加工参数可按实际加工需求设置,如图4右所示。

第四步,设置粗加工之刀路。其中,数据点越多道路计算速度越慢,精度越高;深度方向、长度方向、切深方向和切宽方向取值范围为0-1,起始处为0,终止处为1,之间用小数表示,如图5左所示。

第五步,设置粗加工之姿态。其中,碰撞检查点数为每条刀路离散成一定数量的点,在每个点上做干涉检查,确定刀轴方向,碰撞检查点数越多计算精度越高,但计算速度越慢。其中,到主叶片的自由角度为刀具在主叶片碰撞点与刀位点连线的偏移角度(侧倾角);到相邻叶片的自由角度为刀具在相邻叶片碰撞点与刀位点连线的偏移角度。自由范围为在每个刀位点上,刀具可自由转动的角度范围。每回路的平滑点数:每条刀路上平滑点数越多,刀轴转动越光顺,但计算速度越慢,加工效率越低。此类均可以根据加工的需求与精度自行设置。如图5右所示。

图5 粗加工的刀路和姿态设置

第六步,设置粗加工之刀具。其中,考虑到两叶片间距小,侧刃切削深度大,开粗使用刀具为D4R2的整体硬质合金球头铣刀。配置铣刀参数,并根据切削材料计算出主轴转速与进给量,如图6左上角所示。

图6 粗加工的刀具设置和刀路仿真

第八步,叶轮后缘粗加工编程。只需将参数配置界面中“方法”一栏中的起始位置改为后缘即可,其余操作与前缘粗加工保持一致,如图7左所示。

图7 叶轮后缘粗加工及后处理设置

第九步,后处理配置。因为将使用+GF的Mikron P800 五轴加工中心加工叶轮,所以后处理配置将选择Heidenhain iTNC 640控制系统的Mikron P800后处理配置文件。通过点击图标,将生成*.H的NC代码文件,如图7右所示。

5 VERICUT仿真

将经过后置处理过的NC代码加载到建立好的Mikron P800仿真环境中,运行程序。通过VERICUT软件的模拟,可以查看加工运行中是否存在工件、刀具和机床间是否存在干涉,确保加工的安全与精度,仿真结果如图8所示。

图8 VERICUT仿真结果