甲氨基阿维菌素苯甲酸盐的合成工艺和应用

2022-03-03吴静航陈臣举张春雷

吴静航 陈臣举 张春雷

上海师范大学化学与材料科学学院(上海 200234)

甲氨基阿维菌素苯甲酸盐(甲维盐)是从发酵产品阿维菌素B1开始合成的一种新型半合成生物杀虫剂。与传统杀虫剂相比,它的优势在于高效、低毒、无公害且对环境友好。自1984年美国默克公司对阿维菌素4"-(α-L-齐墩果糖基)-α-L-齐墩果糖上的羟基进行衍生化研究,开发出了4"-脱氧-4-胺基阿维菌素Bla/Blb。1989年该公司又研制出4"-脱氧-4-N-甲氨基阿维菌素,并发现其对鳞翅目害虫具有意想不到的杀虫效果[1]。2000年,国内第1个甲维盐原药科研项目在山东京博农化科技股份有限公司立项,同时也开始将甲维盐的生产由实验室转入工业化,成为国内第一条甲维盐生产线。随后,惠州市银农科技股份有限公司、河北威远生物化工有限公司、海利尔药业集团股份有限公司等国内知名企业也相继投产[2]。随着国家对于含磷类农药禁用力度的加大,生物农药的重要性愈发凸显。近年来对于甲维盐合成工艺的优化与改进也取得了较大进展。

1 甲维盐传统合成路线

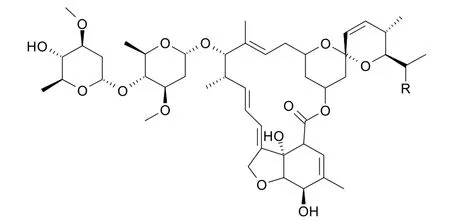

图1为生产甲维盐的原料阿维菌素的结构式[3],其结构中的十六元环是杀虫的活性中心。其分子中总共有3个羟基,分别为C4",C5以及C7位,其中:C5—OH是该类化合物杀虫活性的必需基团;C7—OH处于十六元大环中,空间位阻大,羟基不活泼,不易被改变,而C4"—OH和C5—OH较为活泼,可以进行结构修饰。

图1 阿维菌素B1a结构式

图2为甲维盐结构式[4]。通过加入保护剂先对C5—OH进行结构保护,加入氧化剂组合将C4"—OH氧化成,经胺化反应得到,再加入还原剂得到含有保护基的产物;用脱保护剂脱去保护基,得到甲氨基阿维菌素;最后将甲氨基阿维菌素与苯甲酸成盐制得甲维盐。根据反应过程中路线差异及各反应阶段使用试剂的不同,目前主要有两种甲维盐生产工艺路线。

图2 甲维盐结构式

1.1 苯酯-甲基硅氮烷法

以阿维菌素B1为原料,以二氯甲烷为反应溶剂,以氯甲酸烯丙酯作为保护剂保护C5—OH。使用二甲基亚砜、四甲基乙二胺、磷酸苯酯二酰氯作为氧化剂组合,将C4"—OH氧化为。在胺化还原步骤以醋酸异丙酯为溶剂,加入胺化试剂七甲基二硅氮烷以及胺化催化剂三氟乙酸锌,将胺化为胺化反应结束后,以硼氢化钠-乙醇还原体系对进行还原得到C4"—NHCH3。待上述反应完成后,在硼氢化钠-乙醇体系中加入催化剂三苯基磷钯,脱去C5位保护基团,最后与苯甲酸成盐合成甲维盐。

1.2 草酰氯-甲胺法

以叔丁基二甲基硅氮烷为保护剂,对阿维菌素B1分子结构上C5—OH进行硅化保护。以草酰氯、二甲基亚砜为氧化剂,在极低温情况下,将OH氧化为加入甲胺甲醇溶液对进行胺化得到,然后在硼氢化钠-乙醇体系中还原得到C4"—NHCH3,之后在室温下在对甲苯磺酸中脱掉分子结构中的C5-保护基。最后与苯甲酸成盐合成甲维盐。

基于设备成本、反应条件、产品质量等因素,国内大部分厂家使用第一种方法生产甲维盐。但该方法存在一些缺点:合成路线复杂,试剂成本较高,生产过程中会有大量副产物排放,对环境造成污染。对于上述问题,国内研究人员对于甲维盐的合成工艺也进行了一些优化与创新。

2 技术进展

现阶段对于甲维盐合成工艺方面的技术进展主要包括制备中各步骤相关试剂的改进、工艺条件的优化以及新型生产装置的发明。

王博等[5]合成并筛选出可以替代二甲基亚砜进行阿维菌素C4"—OH氧化步骤的含硫哌嗪试剂。将含有甲硫基的化合物与饱和含氮杂环化合物缩合得到含硫哌嗪衍生物,可用于Corey-Kim氧化反应。其缩合产物再经过双氧水氧化得到亚砜基化合物,可以用于Swern氧化反应。将这两类化合物用于甲维盐生产工艺中的氧化反应,考察了氧化效果以及所制备衍生物的回收率。氧化反应的收率约为90%,与传统方法收率持平。该类新型无异味氧化剂在完成阿维菌素C4"—OH氧化步骤时无臭味产生,反应结束后通过水洗、调节酸碱度可以实现氧化剂的回收,在高收率的同时达到了节约资源、减少排放、绿色环保的效果。

马小慧等[6]在研究甲维盐生产过程中影响氧化反应的各种因素中,发现温度,氧化剂三氧化铬、脱水剂苯氧磷酰二氯及缚酸剂三乙胺的用量对氧化产物含量有一定影响。取10 g阿维菌素溶于150 mL甲醇,在冰水浴的条件下加入保护剂氯甲酸烯丙酯,反应结束后加入1.5 mL氧化剂三氧化铬、6.0 mL脱水剂苯氧磷酰二氯及3.6 mL缚酸剂三乙胺,在0℃下,得到的氧化产物质量分数最高达到90.36%。

田学芳[4]制备了一种用于合成甲氨基阿维菌素中间体亚胺化合物的催化剂。该催化剂包括主催化剂和助催化剂。主催化剂为铝盐和稀土金属元素的氯化盐,助催化剂为极性有机物。以4"-羰基-5-烯丙氧基羰基阿维菌素B1为原料、二氯甲烷为溶剂、甲胺甲醇溶液为胺化剂,加入催化量无水氯化铝、氯化镧以及乙腈。后经还原、脱保护步骤得到的甲氨基阿维菌素收率在90%以上。该催化剂组合可替代三氟乙酸锌用于传统胺化步骤,不再产生含氟“三废”,解决了甲氨基阿维菌素生产中废水氟超标问题。该方法在催化剂用量极少的情况下缩短了反应时间、提高了原料的转化率和主产物的选择性,同时降低了甲氨基阿维菌素的生产成本,具有推广前景。

杨永军[7]考察了影响胺化还原反应的因素,包括胺化剂和还原剂用量、反应温度以及反应时间。采用正交试验的方法确定了最佳工艺参数。在胺化过程中控制5位保护阿维菌素氧化物与胺化剂七甲基二硅氮烷的物质的量比为1.3∶1,胺化反应温度为50~55℃,反应时间为3 h。胺化反应结束后加入适量乙醇以及与原料物质的量比为2.1的还原剂硼氢化钠,设置反应温度为5~10℃。优化后的工艺参数经试验验证,胺化还原反应转化率平均值为81.56%,较工艺优化前转化率水平提高了5.7%。该方法胺化试剂、还原试剂用量较少,同时反应条件温和,降低成本且保证了收率,值得进一步研究。

喻艳超等[3]对甲维盐合成路线进行了创新。通过加入复合氧化试剂先将阿维菌素结构中的C4"—OH和C5—OH直接同步氧化为亚胺化试剂选用七甲基二硅氮烷,通过调整胺化试剂的用量、胺化反应的时间、反应温度、催化剂的用量等条件使亚胺化反应选择性地发生在活性较高的;利用硼氢化钠和乙醇体系同步还原上,得到所需亚胺中间体NCH3,得到甲氨基阿维菌素;最后与苯甲酸成盐制得甲维盐,收率在62%以上。作者开发了一条新的反应路线,该方法简化了反应路线,无传统工艺中保护和脱保护步骤,减少了副产物的生成,降低了成本及反应条件;但胺化过程中胺化及还原试剂用量较大,对环境负担较重。另外,产品的收率有待提高。

李金明等[8]在单保护步骤中使用了2-硝基苯乙酰氯作为保护剂保护C5—OH,从而在脱保护中避免了使用昂贵的催化剂三苯基磷钯,降低了生产成本。在甲维盐的生产过程中溶剂都为无水二氯甲烷,全程没有更换溶剂,且单保护-氧化-胺化-脱保护四步反应均在同一体系中完成,中间不需对产物进行后处理,提高了产品生产效率,降低了生产成本。该发明简化了生产工艺,操作条件简单,甲维盐的收率在90%以上。2-硝基苯乙酰氯用于C5—OH保护步骤是一种确实可行、具有较强竞争性的优良工艺。

李庆山等[9]使用甲苯作为反应溶剂,发现干燥剂4A分子筛处理后,能够有效地减少辅料使用量并提高反应转化率。在保护步骤即对溶于甲苯的阿维菌素进行长时间的脱水处理,然后依次进行后序氧化、胺化还原、脱保护及成盐步骤,与不经干燥处理的方法相比,甲维盐收率提高了约13%,达到92.15%。

杨辉等[10]对甲维盐的制备方式进行了优化。在将阿维菌素溶于甲苯后,加入催化量的盐酸。控温-20~0℃,滴加乙烯基烷基醚,得到5位保护的阿维菌素溶液,加入二甲基亚砜和四甲基乙二胺降温至-25~-10℃,再与二氯化磷酸苯酯反应得到5-O-保护-C4"-羰基-阿维菌素溶液,将得到的溶液和适量甲胺醇溶液混合,控制釜内温度为-10~0℃,胺化为;在此温度下加入适量乙醇并分批加入硼氢化钠进行还原,得到5-O-保护-C4"-甲氨基-阿维菌素溶液;加入脱保护催化剂脱去保护基,最后与苯甲酸成盐即得到甲维盐。该方法可减少工艺设备及相应的厂房、管路、电器、仪表等设备设施,同时降低成本、缩短运作周期,制得的甲维盐收率在85%以上,精品质量分数可达98%。该方法工艺和质量非常稳定,适合工业化生产。

张江波[11]对甲维盐制备过程中的氧化步骤进行了创新。以阿维菌素为起始原料,经单保护、磺酸酯化、胺化、脱保护以及苯甲酸成盐5步反应的过程中,全程使用相同的溶剂二氯甲烷,提高了产品生产效率。其中,选用烯丙氧基羰基氯作为保护剂保护C5—OH,再加入四甲基乙二胺,在-15℃加入对甲苯磺酰氯,升温至25℃反应11 h将C4"位上羟基中的氢替换为磺酰基。用10%的磷酸水溶液将上述物料pH调整至6.51,加入适量甲胺甲醇溶液、缚酸剂吡啶、少量氨化催化剂环糊精以及4-二甲氨基吡啶,在35℃下反应4 h,胺化反应完成后通过硼氢化钠-乙醇体系在3℃搅拌反应45 min,脱去C5-烯丙氧基酯基。最后加入苯甲酸成盐得到甲维盐,收率达到84%。该方案简化了生产工艺、降低了生产成本、减少了副产物排放。此外,省去了将C4"—OH氧化成的步骤,从而避免因含硫杂质产生的恶臭和催化剂中毒状况,在得到较高收率甲维盐的情况下对环境更加友好,满足了工业生产的需要。

姚明磊等[12]针对甲维盐及其中间体生产过程中传统反应釜等设备传质传热差从而导致C4"位羰基化合物胺化及还原过程中反应时间长、副反应多、产品含量低以及不能连续生产等问题,提出了一种利用微通道反应器制备甲维盐及其中间体的新方法。将原料C4"-表-4"-羰基-5-甲酸烯丙酯基阿维菌素B1与冰醋酸溶于二氯甲烷,形成均相溶液,再使均相溶液与甲胺甲醇溶液分别同时泵入微通道模块化反应装置中进行胺化反应。其中反应原料与冰醋酸、二氯甲烷、甲胺的物质的量比为1∶4∶30∶6。在反应器中控制胺化反应温度为10℃、停留时间为15 s,胺化收率在93%以上。胺化反应结束后不经处理直接进行还原脱保护后得到甲氨基阿维菌素,并进一步制备甲氨基阿维菌素苯甲酸盐,转化率和选择性都明显提高,收率达到94%。该方法使用微通道来进行甲维盐的制备,生产效率及收率较传统方式都得到了较大提高,可以实现甲维盐连续化生产,提高产品质量,并显著降低制备过程中的能耗,为未来甲维盐的生产提供了新的方式。

3 甲维盐的应用

甲维盐对害虫具有触杀、胃毒作用。主要作用机制是干扰害虫的神经生理活动,增强害虫神经质如谷氨酸和γ-氨基丁酸的作用,其中γ-氨基丁酸对于节肢动物的神经传导有抑制作用,使细胞功能丧失,扰乱神经传导。害虫幼虫在接触后马上停止活动与进食,在2~4天后死亡。作为一种环境友好的低毒农药,适用于茶叶、烟草、棉花等经济作物和叶菜、瓜果类等蔬菜、果树的虫害防治,具有其他农药无可比拟的活性,同时甲维盐在常规剂量下对人、畜、作物影响较小,且在自然环境中易于降解,对环境友好。

甲维盐的杀虫谱较广,对棉铃虫、甜菜夜蛾、灰翅夜蛾、烟草夜蛾等都有很好的毒杀作用,其中对于鳞翅目[13]、双翅目以及螨类等表现最为优越。目前,国内已经获批登记的甲维盐加工剂型种类较多,包括乳油、微乳剂、水乳剂、微胶囊剂[14]和水分散粒剂等,应用较为广泛。

与此同时,由于单独使用甲维盐成本较高,选择将其与毒死稗[15]、氟虫脲[16]、辛硫磷[17]、氯氰菊酯[18]等杀虫剂复合使用,显著拓展了其杀虫谱,同时提高了杀虫效果。不仅能够替代大部分高毒杀虫剂,而且降低了生产成本,具有较大的社会和经济效益。

4 结语

甲维盐作为一种高效、低毒、无残留、无公害的生物农药,具有广阔的发展前景。随着国家对于高毒农药使用的限制程度加大,甲维盐在未来将会占据更大的市场。同时,人们对绿色食品的呼声日渐增高,甲维盐将继续占领杀虫剂的主导地位,得到更广泛的应用。现阶段,国内甲维盐的生产方式依然存在合成路线复杂、试剂成本高以及后处理工艺复杂等缺点。未来,应开发更高效、廉价的试剂及催化剂以降低成本,同时改进反应装置,提高反应效率,减少对环境的污染,加快甲维盐新技术及新工艺的开发,从而实现大规模工业化生产。