快干型水性环氧乳液的制备及应用研究

2022-03-03朱结东杨挺秀掌婷婷

朱结东 杨挺秀 掌婷婷

上海华谊精细化工有限公司(上海 200062)

随着人们环保意识的增强,各行各业陆续出台环保政策。涉及工程机械、机车零部件、轨道交通的工业防腐由油性转为水性越来越成为一种趋势[1-2]。为了保证涂装效率,水性涂料需要保持与油性漆大致相当的施工性能,特别是干性,这给水性涂料带来不小的技术挑战。众所周知,水的挥发速率低于二甲苯、正丁醇等有机溶剂。为了加快涂装,水性涂装一般采用湿碰湿工艺,即底漆表干后喷涂面漆或中间漆,这就要求作为底漆的水性环氧体系具有快速表干的性能,同时需要保证最终漆膜具有优异的防腐性能及机械性能[3]。

水性环氧防锈底漆以水作为分散介质,以环氧乳液[4-5]与固化剂为成膜物质,在固化过程中形成三维立体网状结构,表现出优异的附着力、耐水和耐腐蚀性能。然而,水性环氧乳液为了获得较好的稳定性和颗粒度,一般采用助溶剂溶解中小相对分子质量的基础环氧树脂作为主体树脂。这种乳液通常表干较慢,不适合湿碰湿工艺施工。本研究开发了一种快速干燥、适合湿碰湿工艺的水性环氧乳液,并探讨了水性环氧底漆的不同颜基比和不同固化剂对最终漆膜性能的影响。

1 实验部分

1.1 主要原材料

原材料:基础环氧树脂(904,901和128),南亚电子材料(昆山)有限公司;环氧乳化剂,STW703D固化剂,自制;竞品固化剂,助溶剂,分散剂,消泡剂,附着力促进剂,钛白粉,氧化铁黑,防锈颜料,重晶石粉,超细滑石粉,基材润湿剂,增稠剂,去离子水等,市售。

1.2 主要设备仪器

JA5001电子天平,上海精天电子仪器有限公司;ZNHW智能恒温电热套,上海颍汉化工科技有限公司;SFJ-400强力恒速搅拌机,上海天辰现代环境技术有限公司;CORIOCD加热恒温浴槽,优莱博公司;Q-FOG盐雾箱,美国Q-Lab公司。

1.3 乳液和涂料制备工艺

1.3.1 水性快干环氧乳液的制备

将一定配比的904,901,128基础环氧树脂和助溶剂丙二醇甲醚按比例加入乳化釜中,加热至物料完全溶解;搅拌均匀后降温至50℃,加入自制的乳化剂,搅拌均匀,在一定温度范围条件下缓慢加入计量的去离子水,继续搅拌,至物料由透明缓慢变成乳白色;保持高速搅拌一段时间后,缓慢加入去离子水稀释至工艺规定的固含量,降温过滤出料,得到水性快干环氧乳液。

1.3.2 水性快干环氧防锈底漆配方

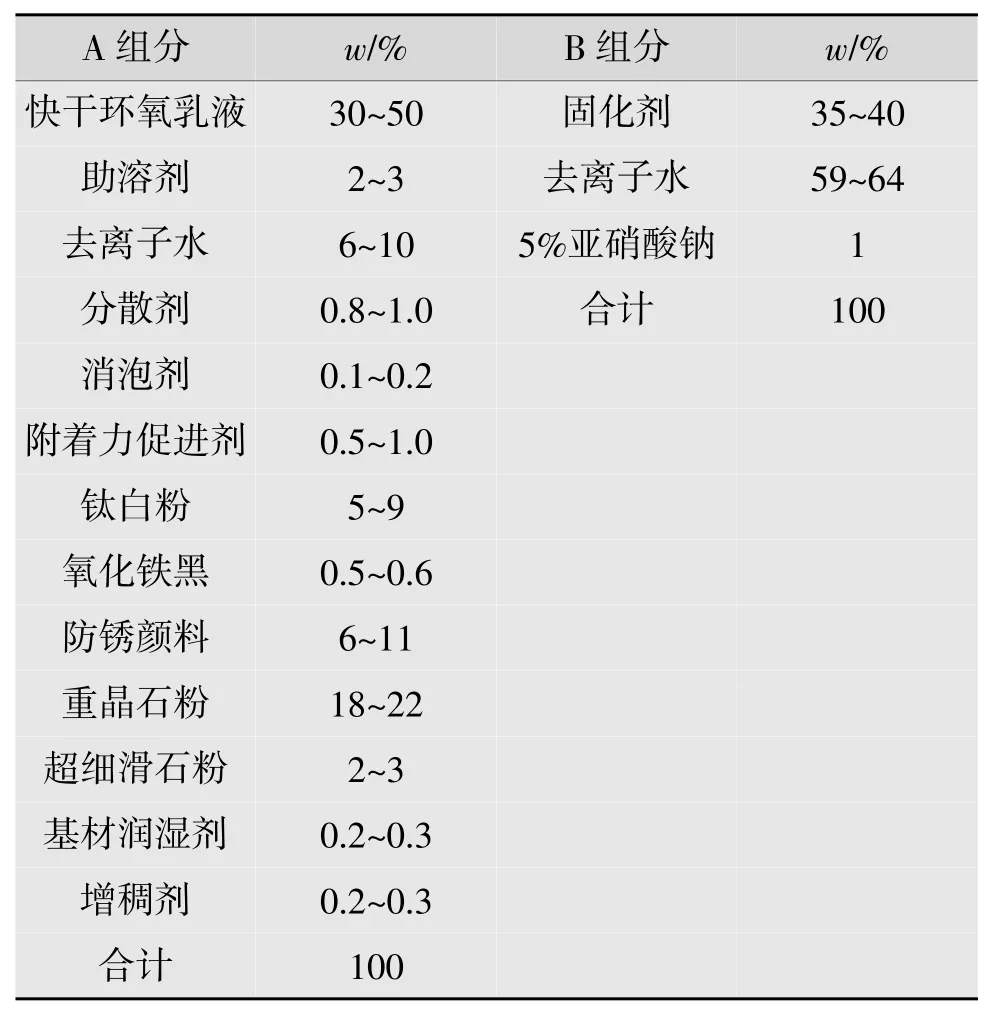

水性快干环氧防锈底漆的参考配方见表1。

表1 水性快干环氧防锈底漆的典型配方

1.3.3 水性快干环氧防锈底漆制备工艺

(1)A组分制备

研磨水浆:将去离子水、助溶剂、分散剂、消泡剂加入到研磨缸中,在搅拌状态下,加入钛白粉、氧化铁黑、防锈颜料、重晶石粉、滑石粉等,待无粉状物时,将研磨缸放置到篮式砂磨机上,通循环冷却水,进行研磨分散,待粒度小于30μm后,过滤备用。

制漆:在研磨缸中加入水性环氧乳液、颜填料水浆、附着力促进剂、基材润湿剂、增稠剂,充分搅拌1 h,过滤出料。

(2)B组分制备

用去离子水稀释固化剂,加入防闪锈剂,搅拌均匀,备用。

(3)双组分混合

将A,B组分按质量比5∶1混合,搅拌均匀,并用去离子水稀释到涂-4杯黏度30~40 s,然后用120μm滤布过滤。

1.4 制板及漆膜性能测试

1.4.1 样板制备

采用空气喷涂水性快干环氧防锈底漆制备测试样板。在喷涂前,用去离子水稀释底漆至涂-4杯黏度30~40 s。机械性能测试样板:采用马口铁,先用砂纸打磨,再用乙醇擦拭干净。耐盐雾性测试样板:采用1 mm厚的冷轧板,先用乙醇除去表面的油,然后用砂纸打磨,再用乙醇擦拭干净,喷涂后的样板在(23±2)℃、50%±5%湿度的恒温室养护7天,然后进行封边处理。

1.4.2 性能测试

检测项目与检测方法见表2。

表2 漆膜检测项目与检测方法

2 结果与讨论

涂装时采用湿碰湿工艺,一般在喷涂底漆后常温流平10~20 min或低温烘干5~10 min,确保漆膜表干再喷涂下一道面漆或中间漆,以确保整个配套漆膜能正常干燥,不流挂,无表面缺陷。常规的水性环氧乳液采用的基础环氧乳液相对分子质量偏低,短时间内无法使漆膜表干,喷涂面漆后出现漆膜流挂或咬底等缺陷,无法满足湿碰湿工艺施工要求。快干型水性环氧乳液采用了部分相对分子质量大的环氧树脂,使乳液中基础环氧树脂的玻璃化转变温度(Tg)较高,从而使漆膜在常温下具有一定的硬度,同时采用少量助溶剂,使漆膜表面的水分和溶剂挥发较快,快速表干,达到湿碰湿工艺施工要求。

2.1 不同颜基比对漆膜性能的影响

水性快干环氧乳液含有相对分子质量大的环氧树脂,使得基础环氧树脂本身Tg偏高,成膜时起始硬度高,干性快。为了使漆膜具备更大的表干速率,一般制漆配方设计时会采用较高比例的颜填料;但高颜基比往往会造成漆膜耐性较差,如何平衡这二者之间的关系,找到合适颜基比的制漆配方具有实际应用研究意义。

实验按表1典型配方中所列组分制备主漆,环氧基与活泼氢的化学计量比为1.2∶1,配套STW703D固化剂,考察了颜基比分别是3.3,2.1和1.4的水性环氧快干防锈底漆的漆膜性能,结果如表3所示。

从表3可看出,随着颜基比降低,主漆中的乳液含量增加,表干时间逐渐延长,但均能在30 min内表干,柔韧性和附着力无明显差异,硬度由2H降低至H。当颜基比为3.3时,划线耐盐雾样板在250 h时出现多处锈点,可能由漆膜颜基比过高,树脂未能有效形成致密网络所致。当颜基比为1.4时,漆膜耐水7 d后附着力等级为1级,耐盐雾430 h后剥离2 mm,低于颜基比2.1的样板,可能由主漆中环氧树脂量过高造成漆膜整体亲水性过强所致。以上可看出,当颜基比为2.1时,所得漆膜综合性能最佳,颜基比过低或过高均不合适。

表3 不同颜基比对漆膜性能的影响

2.2 不同固化剂种类对漆膜性能的影响

采用快干环氧乳液制备的水性环氧底漆干燥较快,漆膜硬度能快速上升,但Tg高易导致漆膜偏脆,影响附着力、耐水和耐盐雾等性能。这就需要选用具有一定柔性的胺类固化剂,以便于快干乳液固化后整个漆膜的树脂网络呈现一定的韧性。实验采用颜基比为2.1的配方,保持环氧基团与活泼氢的计量比为1.2的条件,配套不同种类的固化剂,考察不同固化剂对漆膜性能的影响,结果如表4所示。

从表4可看出,在快干环氧乳液体系中,搭配STW703D的漆膜综合性能最佳;使用竞品固化剂1#的漆膜干性最慢,影响湿碰湿工艺施工效果,但漆膜的耐盐雾性能最佳;采用竞品固化剂2#的漆膜硬度最高,表干适中,但耐盐雾性能最差。表干速率不同的主要原因在于各种固化剂中采用的有机胺种类有所差异:STW703D和竞品固化剂2#所采用的有机胺为间苯二甲胺,反应速率要快于竞品固化剂1#中的异氟二酮二胺。耐盐雾性能则跟固化剂提供的漆膜整体柔韧度有关,采用对比竞品固化剂1#的漆膜与采用STW703D的漆膜相当,采用对比竞品固化剂2#的漆膜则最硬,已经影响到耐盐雾性能。从以上分析可看出,采用STW703D固化剂与快干环氧乳液配套的水性快干环氧防锈底漆的漆膜综合性能最佳。

表4 不同固化剂对漆膜性能的影响

3 结论

选用部分相对分子质量大的混合环氧树脂,采用外乳化工艺制备出快干型水性环氧乳液,并用其制备水性快干环氧防锈底漆,考察了不同颜基比和不同固化剂种类对水性快干环氧底漆最终漆膜性能的影响。实验结果表明,采用颜基比2.1,与STW703D固化剂配套,最终漆膜综合性能最佳。漆膜表干时间为20 min,划线耐盐雾性能达到430 h以上,适合采用湿碰湿工艺涂装,能满足工程机械、一般轨道交通及机车零部件等行业的防腐要求。