抽油机节能技术应用和常见问题的分析及应对策略

2022-03-03王斌赵聚豪焦晓明何国珍青海油田公司采油四厂

王斌 赵聚豪 焦晓明 何国珍(青海油田公司采油四厂)

机械采油是我国陆上油田生产原油的重要手段之一。而长期、无间断的运行采油设备,会造成设备以及电能大量消耗,对抽油机所带动的抽油泵能否有效做功提出了较高的能耗要求。因此,必须要加强对传统抽油机采油技术能耗的优化和技术完善,用以满足社会发展对石油资源的实际需求。

1 高转差率电动机的应用

抽油机由于其特殊的运行要求,所匹配的拖动装置必须同时满足三个“最大”的要求,即最大冲程、最大冲次、最大允许挂重。另外,还须具有足够的堵转转矩,以克服抽油机启动时的静态不平衡。为了可靠、快速地计算出抽油机系统临界点,引用了电动机功率裕度的定义,为抽油机提供高于输出功率的后备能力[1-2]。

1.1 应用优势

据统计,抽油机绝大部分负载的电动机额定功率(输出功率)为20%~30%。对普通电动机而言,该运行效率和功率因数特别低。对高转差率多速电动机来讲,由于曲线平坦,在负载变化的情况下,其值变化不大,且由于机械效率和功率因数高于普通电动机,致使有功功率降低,功率因数提高。抽油机具有启动平稳、节电效果明显、减小抽油机减速箱扭矩等优势。就节能方面而言,抽油机匹配高转差率电动机是合理的。

高转差率电动机的机械特性造就了抽油机悬点最大负荷降低,抽油泵上行速度缓慢,抽油杆的弹性变形减小,从而使抽油泵的填充系数增加,吸液量增大,每冲次来油量增加,使单位液耗电能降低[3-4]。

1.2 存在问题

青海油田自2010年自主生产并批量投产抽油机设备以来,基本配套安装了YCCH系列高转差率电动机。电动机在使用中也存在一些问题,主要表现在以下方面:

1)高转差率电动机存在较多转矩接线形式,对接线人员要求较高,须由专业人员进行接装。

2)高转差率电动机由于其自身特性,转子电阻损耗功率发热后散热困难,导致转子轴承易磨损,造成非机械性损坏。

3)高转差率电动机作为抽油机的拖动装置,所匹配抽油机必须具备最大冲程、最大冲次、最大允许挂重三个基本要求。要想发挥其节能作用,对抽油机工作参数的调配要求较高。

4)受供电稳定性影响较大。供电不稳定或短暂波动,极易造成超高转差率电动机的绕组烧坏,维修成本高。

1.3 应对策略

针对高转差率电动机使用中存在的问题,建议采取相应策略:安排专人负责对电动机的拆装及调整管理;定期维护检修转子轴承,加注专用的高温润滑脂,以保障轴承工作环境;最大可能匹配抽油机工作参数,发挥高转差率电动机的功效;提升管理,定期开展供电系统的检查检修。

2 低压变频启动柜的应用

在青海油田现场,近千台RD167系列低压变频器装置配置安装在相应的启动柜中,通过改变工作电源频率的方式来控制抽油机电动机运行。

2.1 应用优势

1)调节抽油机电动机功率。主要体现在当抽油机电动机受载荷影响不能满负荷运行时,多余的力矩增加了电动机有功功率的消耗,造成电能浪费。传统方法是通过调整电动机传动轮的直径大小来改变电动机转速,从而实现功率调整,费时耗力;现在通过使用变频装置,只需调整输出频率即可满足电动机转速调整的需求。据统计通过该方法,节电量在75%以上。

2)有功功率得到提升,功率因数补偿节能。传统抽油机电动机无变频控制,受生产的影响,电动机无功功率大,增加了线损和电动机的发热,功率因数降低导致了供电有功功率的降低。大量无功电能消耗了设备的使用功率,电能浪费严重。通过使用变频装置,减少了无功损耗[6-8]。

3)软启动节能。电动机硬启动对供电冲击较大,硬启动时过大电流对电动机设备冲击大,对设备使用寿命不利,因此对供电容量要求较高。通过使用变频装置后,利用变频器软启动功能,启动电流从0开始,最大值也不会超过额定电流,减轻了启动大电流对供电和设备的冲击。

2.2 存在问题

尽管抽油机井采用变频器装置节能效果明显,但在现场使用中仍然存在较多问题,主要有以下方面:

1)变频器安装维护要求高。变频器作为专门的设备控制装置,通过一系列电力半导体控件的通断作为电能控制装置,现场安装及后续维护对于技术人员的专业能力要求较高。

2)受供电或电网稳定性影响大。现场所采用的变频装置受其处理单元的要求,过流、过压、过载保护功能完备,受供电或电网稳定性影响较大,变频器工作不正常比较常态。如极速过电压、母线过压、恒电流保护等故障频发,现场解除故障困难。

3)受工作环境影响大。油田采油现场大多为自然条件恶劣的开放式环境,变频装置基本以模块元件构成,开放环境下的粉尘等颗粒物质和高温对模块的损害不可逆,导致变频装置更换成本高。

2.3 应对策略

针对变频器在现场应用中存在的问题。提出的应对策略为:依托专业机构对装置进行维护。与此同时在维护过程中培养自主人员,以缓解变频器受制不能正常工作,从而造成电能的过渡浪费和消耗。通过现场试验控制柜加装网格过滤装置,解决变频装置密闭与散热的矛盾,从而实现变频装置长期持续运行的状态。

3 其他节能技术的应用

3.1 调整合适的冲程

油田常见的游梁式抽油机运转时,曲柄运转带动游梁、驴头做上下往复运动,从而带动抽油杆、抽油泵不断抽吸原油,经泵和杆将原油带出地面的过程。而冲程就是抽油机运转过程中,光杆运行到上死点和下死点之间的距离。

3.1.1 调整优势

对抽油机合适冲程的调整是制定抽油井“工作制度”的重要内容之一。在对抽油井管理中,最常见的是通过对冲程的调整,控制油井的产液量,从而控制开发速度。假定地层供液充足的情况下,如果调大冲程,油井的产液量就会增加;反之油井的产液量就会减少。当地层的供液能力不足时,通过调小冲程,可以减少油井产液量,通过控制适当液面深度,使深井泵有一定的沉没度,从而保证一定的泵效[9-10]。

3.1.2 效果分析

结合高转差电动机和变频装置在油田的推广应用,对油井“工作制度”冲程、冲次进行适度调整,能够有效起到节能效果。例如,自2018年以来,对南翼山油田75口抽油机井进行调整。调整前,单井日用电量40kWh,单井产液量为1.4~3.2m3/d,抽油泵平均泵效36.4%。结合单井产液量调整后,变频器频率调整为28~35Hz时,单井日用电量30kWh,节约用电量达25%,与此同时,油井单井产液量为0.9~2.8m3/d,抽油泵平均泵效34.2%。较之调整前产液量下降,平均泵效下降。在此情况下,对抽油机冲程进行了调整,将其中71口抽油机冲程调整至4.2m最大冲程。通过录取数据可以看到,油井单井产液量为1.25~3.2m3/d,抽油泵平均泵效36.2%,达到了调整目的,并且取得了较好的节能效果。

3.2 抽油机的合理选型与适配

根据《能耗最低机采系统设计理论》,应用能耗最低机采系统设计10个步骤,从预测油井目标产液量、含水率、动液面入手,测定地面脱气原油黏度和原油析蜡温度,获取油井底层原油物理参数,测定油层中部温度和地表温度,选取抽油机机型。

通过理论分析,初定机采系统中的油管管径,抽油泵泵径,下泵深度,抽油杆材质,杆柱结构,抽油机冲程、冲次的范围,找出能够达到产液量目标的全部组合,对新投油井进行优化管柱配置,优选抽油机机型,实现设备的合理选型和适配。

2020年12月开始,在南翼山油田选出4口新投油井进行试验,通过设计优选CYJB5-2.7-18HPF型抽油机作为试验机型,单从抽油机能耗分析取得了良好的节能效果。

优化前平均单井实测功率为13.66kW,优化后平均单井实测功率为6.32kW,平均单井节省功率7.34kW,平均单井年节电32149.2kWh,平均节电率53.73%。

3.3 间抽器在油井中的应用

随着油井压裂后产量逐渐降低,仅采用优化生产参数或降低电动机生产频率,存在着油井冲次过低和电动机发热的现象,针对这部分油井现场采用外装间抽设备(LBJC-22间抽器),油井间抽的生产制度。

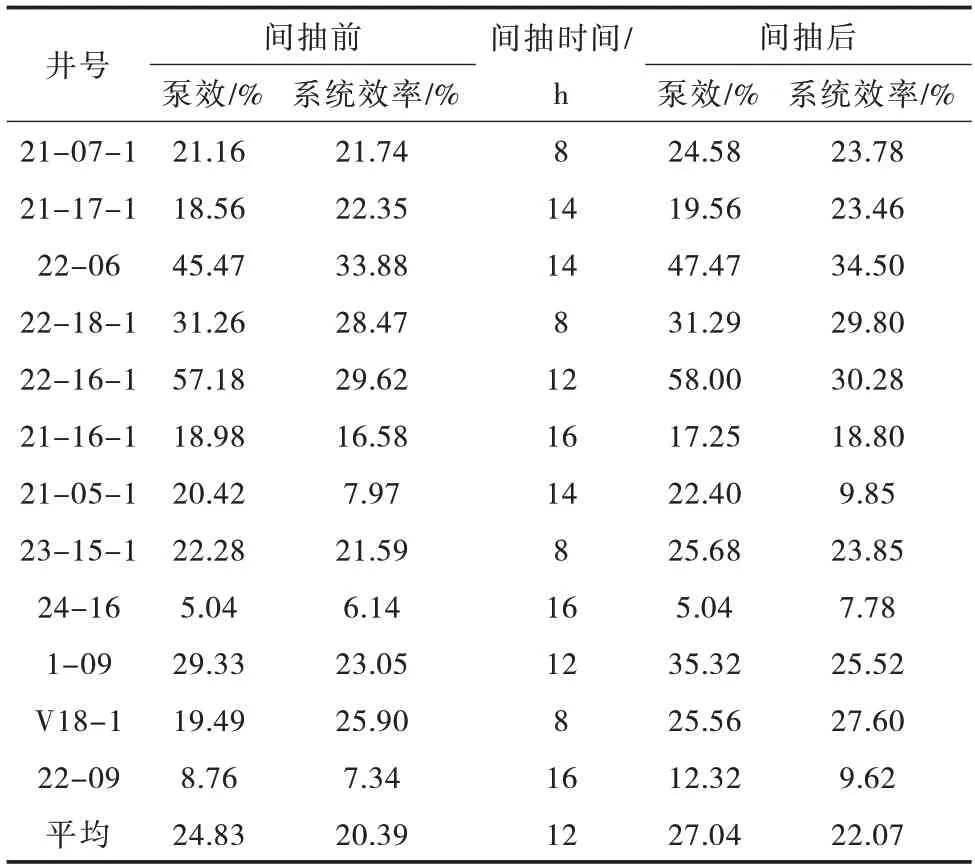

油井间抽不但可以提高单井泵效,同时可以提高单井的系统效率,降低杆管干磨时间,可以延长油井的免修期。截止2021年4月份,在南翼山油田调整间抽制度生产78井次。抽取12口间抽井对其泵效和系统效率进行统计分析。间抽井效率统计分析见表1。

表1 间抽井效率统计分析

测试结果显示,调整后平均泵效由24.83%提高到27.04%,系统效率由20.39%提高到22.07%。通过对比分析得出,78井次间抽制度调整前日均产液186.9m3,日均产油58.09t,调整后日均产液185.86m3,日均产油57.81t,产液量与产油基本持平,调整后单日生产时间较调整前减少142h,单井日生产时间减少11.8h/井次。

4 应用评价

通过以上论述,不论应用高转差率电动机,还是选用低压变频启动柜,以及采用抽油机冲程调整技术和抽油机的合理选型与适配技术分析,各项节能新技术现场应用效果都比较显著,单一应用都有技术的优势与薄弱点。因此,通过对抽油机井管、杆、泵及地面参数进行设计优化,地面配套设备进行综合节能项目优化改造,才是节能技术现场应用的最优解。2019年油井优化节能技术节能测试综合情况统计见表2。从表2可以看出,综合应用节能技术,能够达到大幅度提高油田机采井系统效率,降低生产能耗的目的。

表2 2019年油井优化节能技术节能测试综合情况统计

5 结束语

我国陆上油田应用有杆泵往复抽汲采油方式应用广泛,体量较大(92%的油井采用)。在采油工艺上应用节能技术是油田企业适应国家和企业自身发展的必然要求。仅仅依赖一种或两种节能技术远远不能满足企业效益发展的要求,而且通过分析不难得出,一种或两种独立的节能技术在应用中都存在较多的问题,各项技术各有优劣。只有将各种技术有效结合,共同发挥各自的优势,摒弃劣势,才能真正做到节能降耗,提高整体产业优势。