BIM技术在垃圾焚烧厂项目复杂设备安装过程中的应用

2022-03-03顾文强

顾文强

(浙江环宇建设集团有限公司,浙江 绍兴 312000)

近年来,随着信息技术的不断发展,BIM技术已成为建设领域信息技术的研究和应用热点,BIM的应用价值已经得到政府的高度关注和行业的普遍认可[1]。利用数字化模型对建设项目进行设计、建造和运营全过程管理,其价值和内涵体现在技术、过程、协同等多方面[2]。国内BIM技术在建筑业也得到了广泛的应用,特别是在大型复杂建筑中,通过BIM技术进行三维协同设计,施工现场进行三维场地布置、施工方案动态模拟等应用,有效提高了项目的建设效率[3]。垃圾焚烧厂项目设备多且复杂,相关的工艺管线及设备平台相互影响,安装难度大,为确保本项目中锅炉、汽轮机等复杂设备的顺利安装,通过BIM技术对设备安装的全过程进行深入应用研究。

1 工程概况

绍兴市循环生态产业园(二期)工程焚烧厂项目为绍兴市清能环保有限公司异地迁建工程,用地面积为230 416 m2,其中建(构)筑物占地面积约为142 837 m2,总建筑面积约74 877 m2,建成后垃圾处理能力2 000 t/d。项目包含2套750 t/d机械排炉、锅炉及烟气净化成套设备,还有汽轮机、空气冷却器、发电机、疏水扩容器、射油器等一系列发电机组设备,整个项目设备多且杂,相应的专业设备管线错综复杂,给项目的建设带来极大的挑战。本项目为EPC项目,为BIM技术的全过程应用提供了条件,通过BIM技术的应用,从设计到安装施工全过程信息化协同管理,有效提高了项目设备的安装效率。

2 BIM技术在设备深化设计阶段的应用

针对本项目设备多且杂的特点,项目BIM团队利用BIM技术,建立设备模型、钢平台模型、专业管道模型,然后进行整合形成完整的三维模型,再结合设计、加工工艺、现场施工等实际需求,进行三维协同深化,尽量解决图纸中的问题。

2.1 建立模型

本项目采用PDMS软件对锅炉、汽轮机等设备工艺管道进行建模,其余设备平台、设备基础等主要使用Revit软件进行三维建模,在建模过程中根据实际加工制作及安装需求进行深化,如锅炉设备,根据锅炉现场拼装的要求,对锅炉各个组成构件进行分散独立建模,最后进行整体整合,从而确保模型与实际一致,为后续BIM技术三维动画制作、方案模拟等应用打下基础。见图1。钢结构平台以及设备工艺管道等均结合实际进行深化,以达到后续通过模型直接三维出图的要求。

图1 锅炉整体三维模型

2.2 碰撞检查提前发现问题

由于各专业在设计阶段是相互独立的,在有限的安装空间中不可能完全考虑和其他专业的碰撞问题,所以在项目实际建造过程中常常会出现大量的碰撞,造成返工,导致资源的浪费和工期的延误。BIM技术的应用可以提前发现碰撞,将设备、钢平台、工艺管线等模型,全部导入Navisworks软件进行碰撞检查,逐一核实各专业间的碰撞,共发现有效碰撞186处,BIM团队将每一处碰撞通过模型精确定位,并进行三维展示,协助各方进一步优化。见图2。

图2 锅炉管线与钢平台碰撞

2.3 多方协同深化

通过BIM协同平台,各专业设计与施工人员针对碰撞问题进行协同深化,根据项目实际情况,综合考虑现场施工及后期维护便利性,各专业设计人员通过三维模型进行直接调整深化,逐一解决所有碰撞问题,实现真正的设计施工一体化。项目优先通过管线优化消除碰撞173处,钢结构平台调整消除碰撞8处,设备调整消除碰撞3处,土建及主厂房钢结构调整消除碰撞2处,如:格构柱与汽机间楼板碰撞,经过深化将楼板边缘内移以消除碰撞。见图3。

图3 楼板深化前后三维模型

3 BIM技术在设备安装阶段的应用

大型设备需要项目现场进行拼装及吊装,也需要土建、钢结构等各专业的协同配合,如何将有限的场地空间进行合理排布,同时统筹各专业施工顺序,是确保项目设备顺利安装的关键。利用BIM技术对项目进行三维场地布置,合理安排设备构件的加工点及存放处,通过设备安装方案模拟及各专业交叉施工模拟,有效提高了设备的安装效率。

3.1 三维场地布置

锅炉、汽轮机、烟气净化设备等大型设备需要现场进行组装,通过BIM技术综合考虑设备的现场加工、吊装等需求,对项目现场进行三维布置,结合各阶段项目的实际场地使用情况,对设备的材料放置地点、现场加工点、吊装点位等进行三维合理布置,确保满足各阶段的场地需求使项目有限的场地得到充分利用。

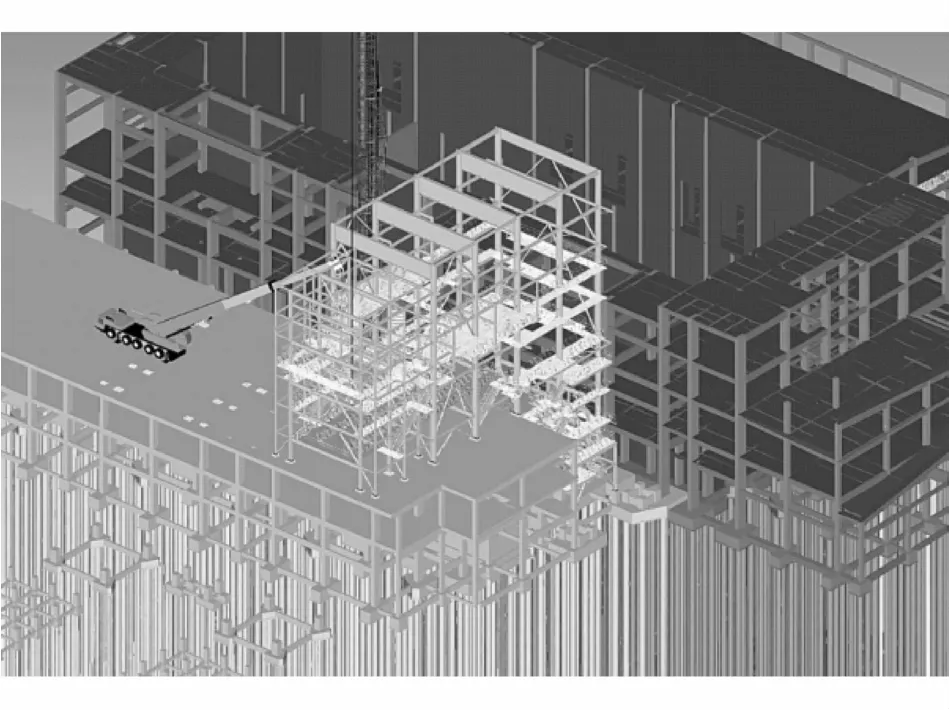

3.2 施工方案三维动态模拟

本项目主厂房为钢结构体系,格构柱、屋面网架等均需要吊装,而锅炉、烟气净化设备等也需要进行吊装,两者交叉施工,相互影响,对吊装的顺序、吊装的精度、吊机的分布等提出了很高的要求。项目通过三维模型对整体作业空间排布情况进行分析,以保障设备顺利安装为前提,以提高吊装效率为目标,充分利用空间和时间,进行穿插吊装施工;同时,通过BIM技术对吊装方案进行三维动态模拟,对各方案进行比对,并不断优化,最终形成了交叉吊装施工方案。见图4。

图4 锅炉吊装方案模拟

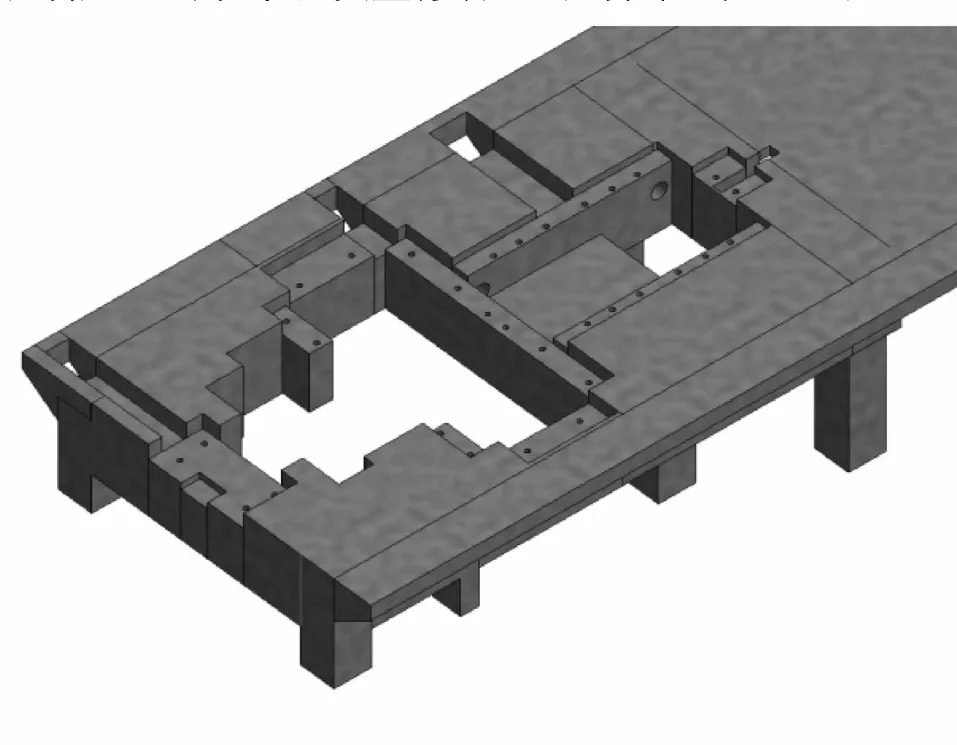

3.3 设备预留孔洞及预埋件三维精确控制

本项目锅炉、汽轮机等设备均配套相应的工艺管线,由于工艺管线对其位置的精度要求很高,相应的设备基础中管线孔洞的预留需要精确定位。项目通过整合设备模型、管线模型及设备基础模型,对工艺管线的排布进行三维优化,以便消除管线的碰撞。然后通过模型对管线所需预留孔洞进行三维精确定位,通过BIM软件直接导出平面图以及局部三维视图,并对相关施工人员进行三维技术交底,从而有效提高了现场施工的效率和质量,实现了现场零碰撞。见图5。

图5 汽轮机基础孔洞预留

4 设备安装全过程BIM协同应用

设备的安装是本项目的关键所在,通过BIM技术的应用,对设备从加工制作到安装调试完成的全过程进行协同管理,有效提高设备安装全过程管理效率。

4.1 设备状态实时更新管理

设备安装要经过加工制作、运输、吊装、安装调试等一系列过程节点,中间任何一个节点出现问题都会影响整个安装的进度,及时有效地把控这些关键节点是设备安装的重点。

项目部通过BIM协同平台,根据每个设备的特点设置各个阶段的节点状态,包括加工制作、出厂、进场验收、吊装、调试等,结合二维码与RFID芯片,由专人通过手机端对设备的每个节点状态进行更新并录入相应设备信息,项目管理人员可以第一时间通过平台了解设备的最新状态,现场施工人员也可以通过扫描二维码查到设备的全过程信息,从而有效提高了项目对设备全过程的管控能力。

4.2 设备安装全过程资料信息化管理

为保证设备资料的集成,方便设备的日后维护,通过BIM协同平台,设置设备资料专区,将设备相关资料,包括出厂资料、检测资料、验收资料等均上传至BIM协同平台,同时将资料与相应的设备一一对应关联,可以通过平台随时调用相应的资料,并能通过资料打开相应的设备模型,也可以通过设备模型打开相应的资料。在设备属性中添加相应的维护信息,包括定期维护的时间、维护的要点,等等,实现设备资料的信息化集成管理,大大方便后续设备的运维。

4.3 设备安装任务协同管理

由于项目采用穿插施工,设备的安装与钢结构的吊装同时交叉进行,每道工序之间环环相扣,确保每道工序按计划顺利完成非常关键。项目通过BIM协同平台,将每道工序相应的计划与模型进行关联,并以任务的形式发送至责任人,明确计划开始时间和结束时间,责任人通过BIM协同平台实时反馈现场进度直至任务完成。

项目在每个任务中设置验收环节,一旦现场满足验收条件,平台会自动通知相应的验收人员,验收人员需要上传图片、视频等现场验收的过程资料,所有过程资料都会与对应设备模型关联,方便后期追溯及运维管理。现场验收合格后,平台中任务状态将更新为完成,并自动进入下一道任务。如果任务出现延后,平台会及时通知相关人员,并在模型中显示红色提醒,项目管理人员通过BIM协同平台可以实时查看现场施工情况,及时发现并进行调整,实现真正的信息化协同管理,有效提高管理效率。

5 结 语

在绍兴市循环生态产业园(二期)工程焚烧厂项目复杂设备安装过程中,针对项目实际情况,结合BIM技术的特点,选择了适合项目特点的BIM应用方向,依托BIM协同平台及物联网技术,在设备安装的全过程中积极发挥BIM技术的优势,有效促进了各方的协同工作;通过三维深化设计、施工方案三维动态模拟、全过程协同管理等方式,大大提高了设备安装的效率,使大型设备从设计到安装再到调试运行,整个过程有效协同,实现全过程信息化管理,在保障项目顺利推进的同时,为设备生成了独一无二的电子档案,具备全过程的可追溯性,为后期设备的运营维护提供了强大的数据支撑,真正地实现BIM技术在大型设备中的全生命周期应用。