鱼腹型钢箱梁曲线同步顶推滑移施工技术

2022-03-03金仁贵

金仁贵

(中铁十六局集团第三工程有限公司,浙江 湖州 313000)

1 概 述

随着交通建设的发展,连续箱梁桥在城市中鱼腹型箱梁形式应用迅速增加,施工方法也各有不同[1-4]。在桥梁架设过程中经常需要跨越河流、软土及既有线路,因此顶推技术得到广泛应用,多位学者对此进行了应用研究。李杰等[5]针对郑州公路铁路两用桥连续板桁组合梁的顶推施工及控制进行了应用分析;高波[6]阐述了跨既有铁路的箱梁顶推施工应用的安全要点;白烜宁等人[7-9]对顶推施工过程主梁的弯矩、支座反力等应力分布状态进行计算分析,得到了顶推过程中主梁的力学状态;张谦等人[10-11]研究了应用顶推施工的关键施工技术,对施工控制及相应的安全措施提出了许多相关建议;徐士杰[12]对大跨度复杂结构钢桁架的吊装滑移施工进行了分析和研究。但对鱼腹型钢箱梁曲线顶推的相关研究并不多见,鉴于此,以昆山亭林大桥为背景,对跨河鱼腹型钢箱梁曲线同步顶推滑移安装施工进行了技术应用研究。

马鞍山路是昆山市的东西向主干道,其东延工程的桥梁全长585 m,共18跨;跨越北环城河的亭林大桥主桥采用群桩基础、高桩承台、“鱼腹”型三跨变截面连续钢箱梁,全长153.6 m,分左右两幅,错孔位布置左右两幅主桥墩。主桥左右两幅非对称布置,左幅孔跨布置为(31.3+75.3+47)m,右幅孔跨布置为(42.1+78.8+32.7)m,两幅间距为20 mm;主桥主墩在同一横截面位置错位布置,桥面总宽度为36~43 m。

2 施工方案选择与施工工序

2.1 施工方案选择

由于本项目钢箱梁整个外型酷似鱼腹,在施工过程中无法像直线型桥梁那样直接吊装就位,而需要进行多次调节才能准确定位。在项目开始施工前,现场技术人员提出直接浮吊就位和顶推就位两种施工方法,由于直接浮吊定位需要吊车长时间等待进行吊装调整,每一阶段需要上一阶段拼装完成后方可进行下一循环,施工进度缓慢,严重影响进度,且施工过程中吊车对拼装精度难以把控,吊装完成还需进行微调。因此采用先吊装到滑移轨道,再顶推就位,从而大大加快了施工进度,减少了吊车等待时间;与直接吊装相比,施工中节约成本约30余万元,提前45 d完成拼装任务,赢得社会广泛认可。

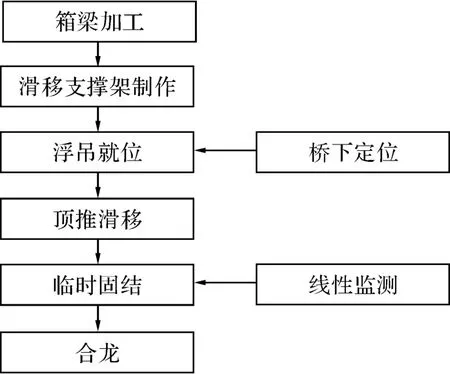

2.2 施工工序

钢箱梁总体施工顺序见图1。

图1 钢箱梁总体施工工艺流程

3 滑移设备

液压同步滑移系统由滑移构件(轨道梁、滑移轨道)、夹轨构件(顶推油缸、限位装置)、驱动爬行构件(液压泵站、固定装置)、控制构件(传感元件、检测系统、指令系统)等几个部分组成,利用计算机总成控制设备系统运行。

3.1 滑移轨道

根据项目现场特点,共布置4道滑移运动轨道,滑移运动轨道平面布置以钢箱梁的腹板线为参考进行,每幅桥梁钢箱梁设置2道。左幅轨道在河道中段断开,预留空间,便于浮吊进出,满足现场梁段吊装施工的要求;由于东西两侧轨道的标高不同,右幅轨道于河道中点断开。

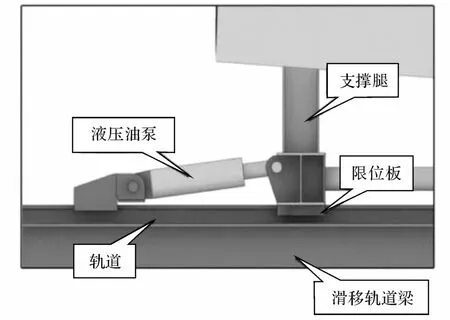

3.2 液压爬行系统

液压爬行系统正向运动可以锁住轨道形成反力,从而实现滑移推动,在每条滑移轨道(单轨)上分别布置一套,见图2。自锁型夹轨设备不需要反力架解决反力点的加固问题,因而简化了装备,减少了操作步骤并节约时间;刚性连接与滑移构件同步运动,操作方便,就位精准,安全可靠;计算机总成控制,设备自动化,降低操作问题隐患,安全可靠。液压爬行系统按每幅钢箱梁两边同时滑移施工考虑设置,同时满足吊装施工高峰期间同时分段安装4个钢箱梁节段的需要。

图2 液压油泵及爬行器的工作效果

3.3 液压泵站

为满足同步滑移的设备布置和工作要求,本项目针对泵站液压系统的使用通用性、功能可靠性和自动化水平进行综合研究,采用构件模块化进行液压泵站的结构设计,因此调整更换方便;液压系统的密封等重要元部件采用进口产品,为系统稳定性进一步提升奠定了可靠基础;采用计算机程序控制电流、油泵比例同步技术,每个液压泵站装备双主回路和双比例阀,使得构件的连续滑移驱动得以保证,系统的同步调节性能有效提高,可实现同步滑移精准控制。

3.4 计算机控制系统

3.4.1 传感器

每个液压泵站油缸安设1个行程通知传感器,每个液压油缸的大腔侧安设1个压力智能传感器,确保液压油缸行程信息、压力负荷信息和构件的移动状况信息等及时传输到位。

3.4.2 网络连接

控制系统网络连接,把系统网络所需要的工作电源线及油缸信号、比例阀、电磁阀等通讯信号线从布置于岸边平台的计算机控制总成引出,将各种传感器通过信号传输连接线连接于各自的通讯模块。

3.4.3 控制计算机

液压爬行系统总成控制计算机是同步顶推滑移施工的核心装备,通过信息通讯网络实时反馈相关数据、传递总成控制指令,同时具备滑移施工构件同步移动、姿态调整、受力状态控制及滑移过程显示、系统故障报警、安全闭锁操作等功能,监控和操作界面直观友好。

4 同步滑移技术

4.1 液压油缸同步控制

控制人员通过网络系统发出指挥现场液压泵站的动作指令,动作指令同时被所有液压泵站接收到,所有液压油缸、对应的电磁阀同时按指令指示动作,步骤协调一致,动作状态实时反馈,控制用户可以根据监控界面相关信息实时进行调节。

4.2 位置同步控制

控制系统先指定某一主令滑移点,再指定其余随行滑移点,以实现同步滑移。不同随行滑移点同主令滑移点的滑移位移通过通讯线实时传输显示,总成控制计算机根据滑移动作需要调整随行滑移点滑移速度,确保随行滑移点同主令滑移点步骤一致,构件状态满足要求。

4.3 滑移状态稳定性分析

4.3.1 滑移速度

滑移构件节段的重量相等,配备相同的液压装备,滑移速率基本相同。各次滑移的速度及所需的泵站压力见表1。

表1 滑移速度和泵站压力

4.3.2 启动状态分析

1)摩擦系数:根据以往相关滑移施工经验,滑行面涂满黄油的滑行轨道,摩擦系数(静)可以取值为0.18;正常滑移过程中,摩擦系数(滑移)取值为0.15。

2)惯性加速度:往返行程正常滑移,实际滑移速度控制在16 m/h左右,即16×103/3 600=4.4 mm/s。假定滑移启动时,滑移系统在0.5 s内将速率提升至4.4 mm/s,则此时惯性加速度为0.008 8 m/s2。可以得知,发生的惯性力影响结构稳定性的作用微乎其微。

4.3.3 制动状态分析

正常滑移时,滑移钢箱梁动量为mv(v=4.4 mm/s),摩擦系数(滑移)为0.15,摩擦力(滑移)为0.15 mg;根据冲量规律:mv=0.15 mg t,则制动所需时间为t=mv/0.15 mg=0.03 s,钢箱梁制动时滑行距离为1/2×4.4×0.03=0.066 mm,可以得知,钢箱梁滑移制动时,滑动间距可以忽略不计。

5 钢箱梁滑移安装

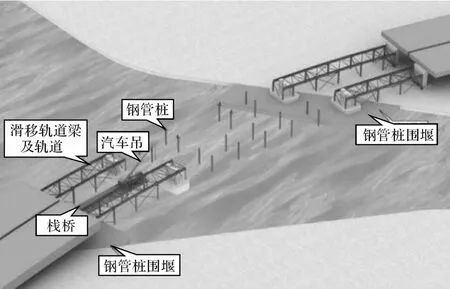

5.1 钢箱梁支架及轨道安装

箱梁下部的临时支架及轨道梁、滑行道在钢箱梁安装前施作完成。先进行桥梁两岸的支架基础施工,再进行主桥中跨支架基础施工,按同样方法施工钢管桩、斜撑、剪刀撑等,然后施作中跨轨道梁;全封闭施作右幅桥临时支架及轨道梁、滑行道,左幅桥临时支架及轨道梁、滑行道根据浮吊进入实施右幅桥钢箱梁节段吊装需要预留24 m不闭合,见图3。

图3 临时支架及轨道梁安装示意

5.2 钢箱梁节段滑移

采用浮吊吊装运输到位的节段钢箱梁至滑移轨道梁上,安装滑移推行系统,然后沿滑移轨道进行构件滑移。重复上述操作步骤,完成右幅及左幅边跨的钢箱梁安装,见图4、图5。

图4 钢箱梁节段吊装顶推滑移实景

图5 钢箱梁节段吊装滑移拼装示意

左幅边跨钢箱梁节段全部安设到位,施工左幅中跨临时支墩及承重梁,指挥浮吊船将左幅中跨剩余钢箱梁节段吊至承重梁上,东西两侧梁段依次交替行进。选择日最低气温且温度变化较平稳的时段吊装左幅钢箱梁合龙段,进行合龙,完成整桥的滑移拼装,见图6。

图6 钢箱梁完成拼装效果

5.3 钢箱梁节段组拼

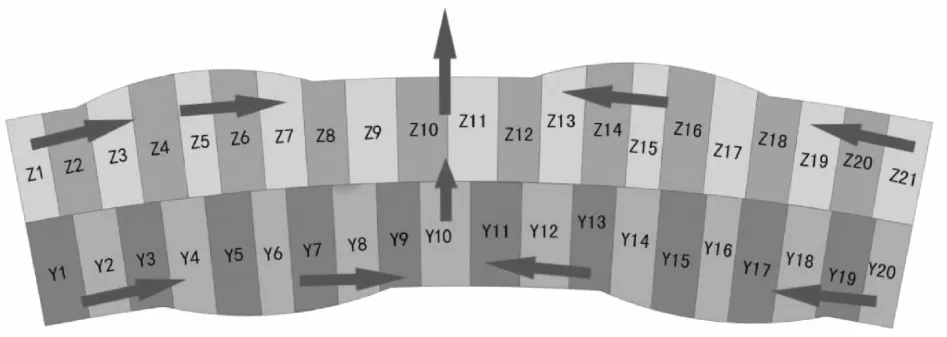

钢箱梁吊装共分为41个节段,施工时总体按先后依次滑移施工钢桥两端(6#、9#墩)部位钢梁,然后再中间主航道部位合龙。主航道上方的钢梁,先施工东面的右幅钢梁,然后施工西面的左幅钢梁。东面右幅钢梁Y10为合龙段,西面左幅钢梁Z10为合龙段。组拼示意图见图7。

图7 钢箱梁组拼示意

6 注意事项

1)鉴于滑移轨道体系承载钢结构的变形因素非常复杂,借助有限元分析软件进行结构模型模拟计算,得到实时有效的结构变形量,总结变形趋势,确定合适的观测点进行监测,监测精度、频次满足要求,真实可靠反映结构变形特征,结合临时支墩基础的沉降数据,通过数据处理软件进行平差计算、数据回归分析,总结形成完整系统的变形信息,反馈到各施工专业指导现场施工。

2)顶推滑移施工需经过系统调试、预滑移和正式滑移三个阶段。系统调试:液压同步滑移设备系统全部安设完成,全面系统检查各部部件连接情况;启动爬行驱动系统液压泵站,将压力值调节至5 MPa,仔细检查伸缩爬行器,主油缸A、B腔的输油管路是否正确连接,同时检查截止阀与油缸的相对应情况;然后检查电流变化时比例阀及对应油缸的伸缩速度的响应符合情况。启动液压泵站油缸行程传感器量测钢丝绳,检查计算机总成控制柜中对应的信号灯点亮情况,再核查行程传感器信号传输指令反馈情况。预滑移:启动系统控制计算机,进入“自动”操作程序执行结构的整体滑移模式运行;在预滑移模式运行过程中,实时监测各点的位置、应力状态等参数,检查核实控制系统的同步运行状况,密切关注控制参数与运行状况的相对应,必要时进行修改、调整以保证系统运行符合施工需要。正式滑移:启动系统,输入根据设计荷载设定的爬行驱动系统的最大推力值,进行逐步加载运行,按照最大推力的40%、60%、80%分级进行加载;运行稳定可控且符合预先设定,可逐渐加到总压力的100%。

7 结 语

1)与使用传统反力架的液压牵引设备相比,本项目采用了计算机控制液压同步爬行系统,对轨道基础处理要求较低,因为在夹轨构件锁住轨道,充任滑行移位的反力架进行推移时,直接承受推移反力的元件是距滑移构件很近的一段轨道;与此同时,液压爬行系统的楔型夹块具备逆向运动自锁性能,在滑移运动中的随意轨道点位均可进行停机锁定,且锁定时间可根据需要调整,可以确保构件滑移过程的施工安全,是狭小空间及高空大吨位构件水平滑移施工首选方案。

2)鱼腹型钢箱梁曲线段采用圆形轨道进行分节段滑移安装,要求同步顶推滑移系统可以操控设备进行等角速滑移运动。在同步顶推滑移实施过程中,采用指定构件某一滑移点为主令滑移点,其余点为随行滑移点的方法,通过总成计算机控制随行滑移点与主令滑移点的位置、状态保持一致,从而达到同步滑移的效果。