钢结构工业遗存设备防锈涂料的适用性研究

2022-03-03童芸芸叶津剑

童芸芸,叶津剑

(浙江科技学院 土木与建筑工程学院,杭州 310023)

20世纪50年代至70年代,中国逐步实现社会主义工业化,建成了一个独立且较完整的社会主义工业体系;1978年改革开放后,现代工业加速发展,但随着经济体制转型的深入,产业升级、城市土地的功能置换、国有企业改革、环境治理等,使得大型工业企业面临重组、破产及外迁等严峻考验,旧厂房、旧设备、旧产品等工业遗存在城市更新的浪潮中被推倒重来、销声匿迹[1-3]。而这些工业遗存秉承了城市工业化的历史与文化精髓,见证了城市近现代化的进程,是城市文化的沉淀,也是文化遗产的重要组成部分。因此,工业建筑遗存保护和再利用问题应得到关注,同时这也是一个新的研究方向[4-5]。在这些工业遗存中,钢结构建筑和设备数十年处于工业生产环境下遭受腐蚀物质侵蚀,其防锈涂料早已失效,表面锈蚀严重,对建筑和设备造成了不可忽视的影响,众多工业遗存的结构安全与经济文化价值正面临巨大的威胁[6-7]。这类问题的出现引起了国内外研究者对防锈涂料的关注,雷镇华[8]提出防锈涂料的选用应根据结构所处的环境特点及结构的使用功能等方面进行合理的选择;Qu[9]通过干湿循环试验测试了环氧树脂对钢结构的防锈性能,研究发现高温潮湿恶劣环境会明显导致涂层破坏加速,合理的防锈涂层对钢材的保护有重要意义;李剑峰[10]研制出一种矿用新型水溶性带锈防锈漆,可以直接覆盖于带有一定锈蚀程度的钢结构表面,将铁锈转化为稳定的络化物,从而形成连续而致密的保护性封闭层。综观现有研究,在对钢结构工业遗存建筑设备的防锈涂料选择上鲜有较理想的解决方案。基于此,本研究结合浙江巨化电石有限公司(以下简称巨化电石)工业遗址修缮保护项目,针对该工程项目钢结构设备锈蚀程度及范围大,表面除锈困难且除锈效果较差,周边仍是工业生产区对钢结构的保护增加了难度等情况,提出一套钢结构工业遗存防锈涂料的解决方案。通过筛选不同底漆的防锈涂层对钢结构工业设备单体的防锈效果开展适用性研究,以探索钢结构工业遗存防锈保护的新方案,为钢结构工业遗址保护设计中的防锈涂料选用提供参考。

1 工业遗址修缮保护项目情况介绍

巨化电石位于浙江省衢州市,其工业遗址于2017年1月被公布为第七批省级文物保护单位,工业遗产区内现保留2套完整的生产流程线,电石生产设施保存完整,主要装置有1台21 000 kV·A内燃式电石炉(1号电石炉)、1台25 500 kV·A密闭电石炉(2号电石炉)、2台立式石灰窑、2台余热锅炉,电石冷却棚、仓库、焦炭棚等大型厂房,建筑面积33 300 m2。

受自然条件和周边工业生产环境影响,巨化电石内部分钢结构建筑和设备出现严重腐蚀。主要存在的问题有:1号电石炉配套余热锅炉塔架与2号电石炉配套余热锅炉塔架的主体梁、柱,由于靠近余热锅炉受到高温和尾气的影响,外表面防锈漆脱落、构件锈蚀,楼梯、通道、栏杆等构件在使用过程中易受到外界因素引起的磕碰,导致其在部分锈蚀后直接断裂脱位;石灰窑西北侧烟囱在使用过程中环境温度较高且潮湿,防锈漆容易起泡脱落,在防锈漆脱落后,高温潮湿环境使得钢构件锈蚀加速。巨化电石工业遗址主要钢结构单体如图1所示,各建筑、设备在停工后长时间未维护,导致锈蚀情况加重,整体上均出现外表面防锈漆脱落、构件锈蚀。

图1 巨化电石工业遗址主要钢结构单体

2 实验室模拟试验

2.1 试验材料

2.1.1 防锈涂料

根据相关研究[8-9]和建筑钢结构防腐蚀技术规程可知,醇酸底漆、环氧底漆、红丹底漆、富锌底漆等应用较为广泛且效果均良好。本试验基于项目情况筛选了环氧富锌防锈漆、红丹防锈漆和石墨烯富锌防锈漆这三类防锈底漆及其配套中间漆和面漆,测试各防锈涂层的适用性能。环氧富锌防锈漆是以环氧树脂、锌粉、增稠剂、填料、助剂、溶剂为主要原料组成的特种涂料产品,它具有自然干燥快、附着力强、防腐蚀能力强等特点,配套使用环氧云铁中间漆及聚氨酯面漆。红丹防锈漆是一种用红丹与干性油混合而成的油漆,它渗透性、润湿性好,漆膜柔软、附着力强,但干燥较慢,其中红丹的主要成分是Pb3O4,用它配成的漆附着力很强,在大气中有相当高的稳定性,配套使用银浆磁漆作为面漆。石墨烯富锌防锈漆是通过在溶剂型涂料中添加石墨烯粉体,并经均匀分散后得到的具有高防腐能力的涂料,通过石墨烯独特的二维片层结构,可极大地提高涂料包括防腐性能在内的各项性能指标,配套使用环氧云铁中间漆及聚氨酯面漆。

2.1.2 钢板试件

本试验选择了与项目现场钢结构最为接近的Q235钢板,尺寸为100 mm×100 mm×3 mm。利用水磨砂纸对钢板进行打磨直至露出金属光泽,再采用乙醇对其表面杂质进行清洗,自然晾干后备用[11]。对各钢板试件编号并涂刷防锈涂料:S-1、S-2、S-3,J-1、J-2、J-3作为对照组,HY-1、HY-2、HY-3涂刷环氧富锌防锈涂层,HD-1、HD-2、HD-3涂刷红丹防锈涂层,SMX-1、SMX-2、SMX-3涂刷石墨烯富锌防锈涂层。其中所有试验组钢板右上角留出一块直角边长为10 mm的等腰直角三角形裸露区域,钢板不被涂料包裹以方便后续电化学测量时的导线连接。

2.1.3 模拟试验溶液配制

依据巨化电石工业厂区环境监测参数,在实验室内配置酸性和碱性2种溶液模拟工业生产环境,对各组钢板试件进行加速腐蚀处理。

1)酸性模拟试验溶液采用稀硫酸配制,在13.6 L去离子水中加入约0.68 g质量分数为98%的浓硫酸,充分搅拌后利用雷磁pH计检测pH值,最终控制酸性模拟试验溶液pH值为3。

2)碱性模拟试验溶液采用氢氧化钠与氯化钠配制,在13.6 L去离子水中加入0.544 g氢氧化钠固体粉末和476 g氯化钠固体粉末,充分搅拌后利用雷磁pH计检测pH值,最终控制碱性模拟试验溶液pH值为12,氯化钠溶液质量分数为3.5%。

2.2 加速腐蚀模拟试验

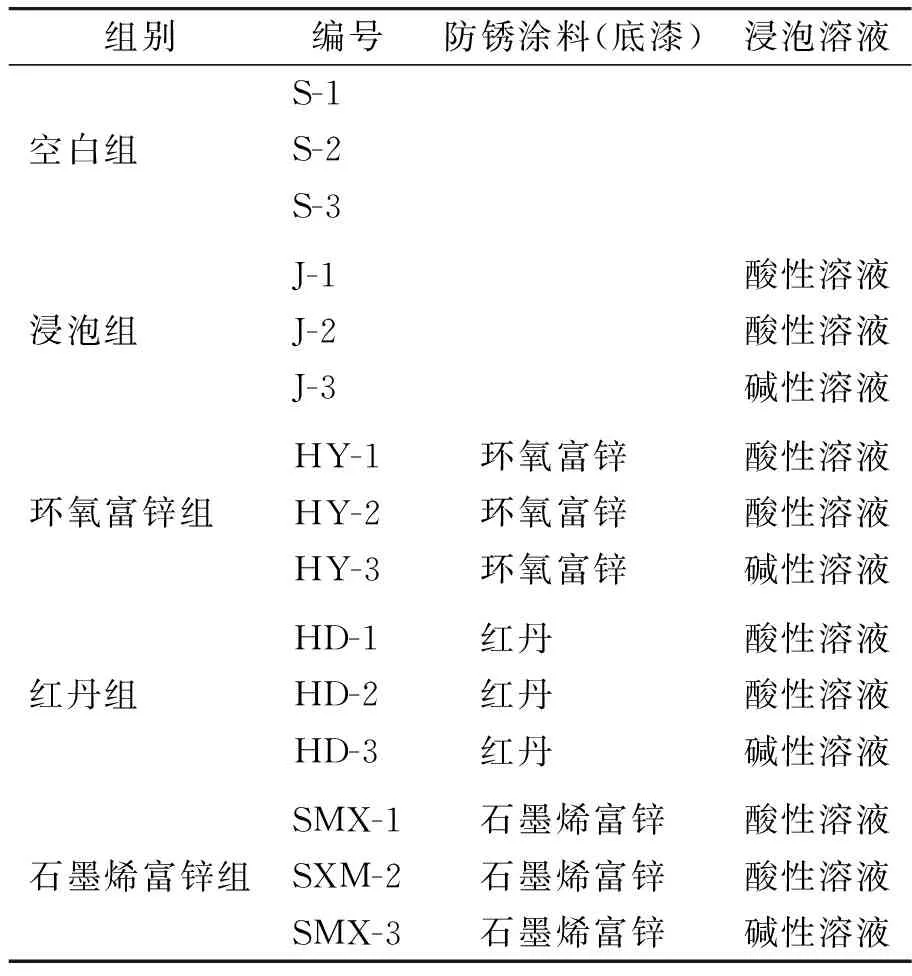

所有钢板完成涂刷后在恒温恒湿环境中干燥14 d后进行试验,分别浸泡在酸性溶液和碱性溶液中,试验时间为60 d,试验分组情况见表1。

表1 试验分组情况

每隔一定时间对涂层性能及防锈效果进行检测,在检测前对各组钢板试件右上角用于连接导线的三角区域进行打磨以去除表面杂质,再用清水进行冲洗,最后用干燥毛巾擦干后待用。在试验进行前、试验进行的第30、60 d进行质量损失测量和扫描电镜观测,在试验进行前、试验进行的第1、3、6、12、20、30、40、50、60 d进行电化学测量,测量得到各组的腐蚀电位和电化学阻抗谱。

2.3 防锈效果检测方法

2.3.1 质量损失法

在防锈涂料涂刷完成后,利用高精度电子天平对各组钢板进行了质量称量,精度达到0.01 g,在试验进行30、60 d后将各组钢板置于实验室环境中自然干燥,并每间隔一定时间称重一次,多次测量后待质量保持恒定时取该组数据为试验后质量。根据各钢板质量损失量可以判断出其防锈涂料破坏及钢板锈蚀情况[12]。

2.3.2 电化学检测方法

2.3.2.1 腐蚀电位测量 通过测量金属的开路电位,可以推测其发生腐蚀的概率和腐蚀程度。利用上海辰华CHI660d电化学工作站中的开路电位测试功能对钢板腐蚀电位进行跟踪检测,设置扫描时间600 s,采样间隔0.1 s,取扫描曲线后期数据稳定后读数作为该组试件的腐蚀电位。通过腐蚀电位大小及变化情况了解其内部是否发生金属腐蚀并评价其腐蚀严重程度[13]。

2.3.2.2 电化学阻抗谱评价 电化学阻抗测量在实验室环境中进行,利用上海辰华CHI660d电化学工作站中的阻抗谱测试功能测量电化学阻抗谱,使用三电极系统:白线连接参比电极(甘汞电极),红线连接辅助电极(铂网电极),绿线连接工作电极(待测钢板),测量的频率范围为10-1~105Hz,测量信号为5 mV,取该试件的腐蚀电位为初始电位。根据电化学阻抗谱的对比可以了解涂层破坏过程及涂层电阻电容变化情况[14]。

2.3.3 扫描电镜观测

在试验前、试验进行的第30 d和第60 d,利用TM3000台式扫描电镜对钢板表面防锈涂层、钢板基体进行观测。扫描电镜利用高能电子束在试样上扫描,激发出各种信号,并通过这些信号得到信息,从而对样品进行分析。试验中选用放大2 000倍对钢板试样进行观测分析,观察涂层表面形态区别和钢板腐蚀发展情况,以综合评价防锈涂料的防锈性能及耐久性能[15]。

3 实验室试验结果与讨论

3.1 试件质量损失

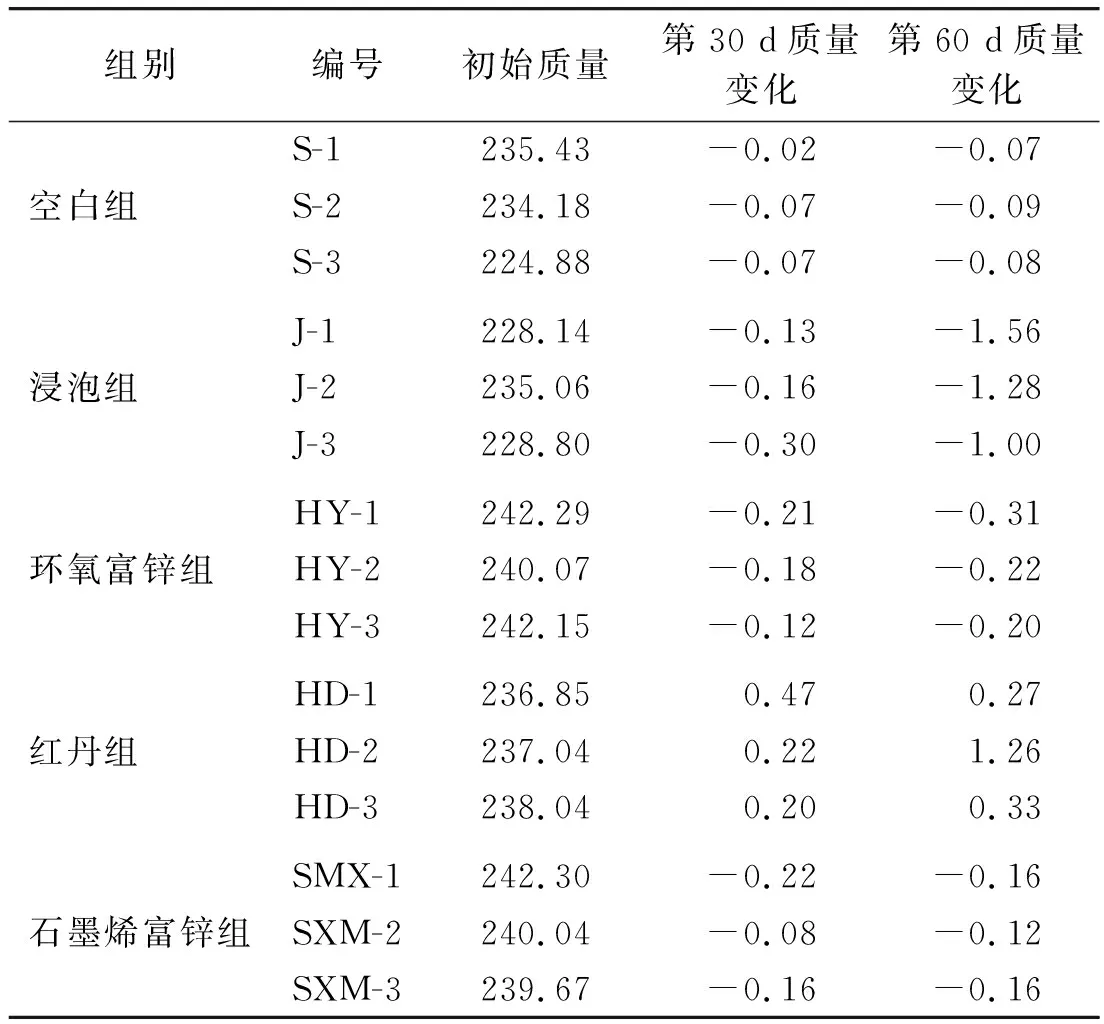

在试验前、试验第30 d、试验第60 d对各钢板试件的质量进行了测量,钢板质量变化见表2。

表2 钢板质量变化记录

通过比较前2组数据可知,未涂防锈涂料的钢板在实验室大气环境中质量变化不明显,质量损失均在0.10 g以内;而未涂防锈涂料的钢板在酸性或碱性环境中浸泡后质量损失严重,腐蚀明显加剧,质量损失在1.00 g以上,最大损失为1.54 g。由于缺少防锈涂层的保护,未涂防锈涂料的钢板在恶劣环境中被迅速腐蚀,受到严重且不可逆的破坏。

后3组试验组钢板试件的质量变化主要由于防锈涂层的破坏及部分微孔隙中的钢板发生局部腐蚀。环氧富锌组及石墨烯富锌组在试验结束后质量损失明显。相比较而言,环氧富锌组质量损失情况更为严重,在酸性环境中质量损失为0.25 g,在碱性环境中质量损失0.20 g;石墨烯富锌组在酸性环境中质量损失为0.14 g,在碱性环境中质量损失0.16 g。而红丹组质量却略有上升,这可能是由于其面漆采用的银浆磁漆中含有大量铝粉,其本身形成的自钝化膜在恶劣环境中被破坏,导致反应产物、溶液及其他杂质进入涂层中使涂层质量有所变化。

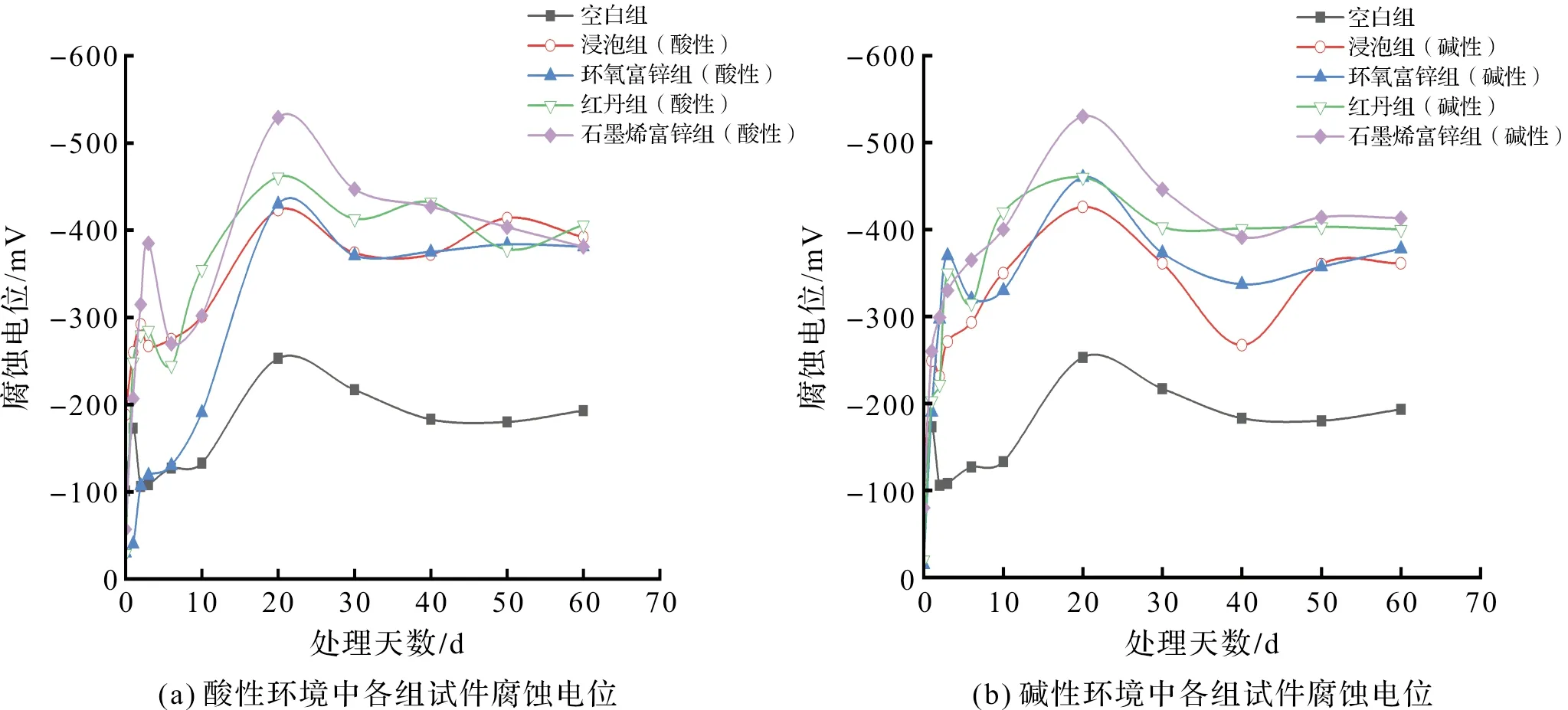

3.2 试件腐蚀电位

对各组钢板试件的腐蚀电位进行跟踪检测,再根据实际测量数据绘制腐蚀电位变化情况曲线,如图2所示。

图2 腐蚀电位变化情况

由图2可知,空白组和浸泡组的腐蚀电位随试验天数的增加而逐渐降低,空白组在试验初始时的腐蚀电位为-103 mV,试验结束后腐蚀电位达到-192 mV;浸泡组电位降低情况更为严重,在酸性环境中腐蚀电位最终达到-392 mV,在碱性环境中腐蚀电位则达到-361 mV。

3组不同防锈涂层的试验组其腐蚀电位也随浸泡时间的增加而产生不同程度的负移。其中环氧富锌组的腐蚀电位在酸性和碱性环境中电位变化最小,最终也稳定在相对较大的腐蚀电位,酸性环境中为-381 mV,碱性环境中为-378 mV。红丹组和石墨烯富锌组腐蚀电位负移量较大,在酸性和碱性环境中红丹组腐蚀电位最大值达到-465 mV和-460 mV;石墨烯富锌组在酸性和碱性环境中腐蚀电位最大值分别为-529 mV和-530 mV。

环氧富锌组的腐蚀电势在酸性与碱性环境中均最低,说明其有较好的屏蔽作用,有效地降低了涂层内部基体材料的腐蚀概率。而红丹组与石墨烯富锌组的腐蚀电位较低,表明涂层未能提供长期且有效的保护,发生腐蚀的概率更大。同时可以看出各组在碱性环境中的电位明显低于在酸性环境中,说明各涂层在碱性环境中更容易遭受破坏,从而导致内部钢板发生腐蚀。

3.3 电化学阻抗谱

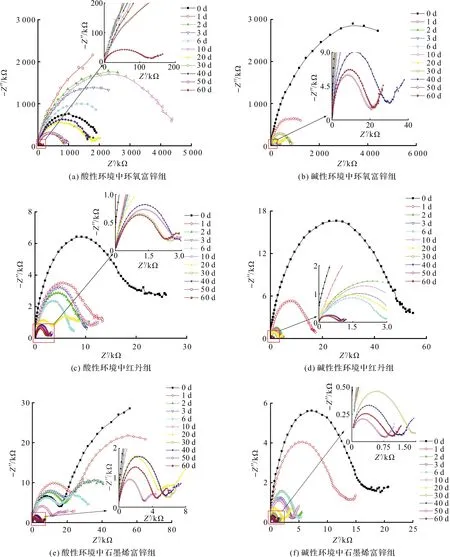

利用电化学阻抗谱技术,测量各组不同试验时刻的电化学阻抗谱,再绘制出各组的Nyquist曲线,如图3所示,可以直观反映Nyquist曲线随试验天数增加的变化情况。

图3 Nyquist曲线

由图3可知,试验初期3种防锈涂层的Nyquist曲线饱满,有较高的电阻,且均大于1.0×106(Ω·mm2)。其中红丹组和石墨烯富锌组初始电阻值分别为1.9×106(Ω·mm2)和1.8×106(Ω·mm2),环氧富锌组电阻最大,为7.0×108(Ω·mm2)。结合文献[16],当涂层电阻值大于1.0×108(Ω·mm2)时说明涂层有着极好的屏蔽作用,即有良好的防锈作用。

随着浸泡时间的增加,浸泡在模拟溶液中的涂层会受到破坏,溶液也会逐渐渗透进入防锈涂层中,防锈涂层的电阻将明显下降。耐渗水性是衡量防护涂料性能的重要指标,电阻下降速度越快说明其抗渗透能力越差。从图3中可以看出经过一段时间的浸泡后各组电阻均发生降低,环氧富锌组电阻虽然有所降低但仍然维持在一个较高的数量级,第60 d时电阻值为2.4×106(Ω·mm2)。而红丹组下降情况较为严重,红丹组在2种环境中最终电阻值均在1.0×106(Ω·mm2)以下,可以认为其已经失去防止基底材料锈蚀的性能。石墨烯富锌组中在酸性环境中的防锈效果较好,其电阻值在第60 d时为5.9×105(Ω·mm2),而在碱性环境中,其电阻值下降迅速,在第3次测量时已经小于1.0×106(Ω·mm2),最终电阻值只有8.1×104(Ω·mm2)。

对各试验组电阻变化趋势分析如下:环氧富锌组虽然一直维持较高电阻,有良好的屏蔽保护作用,但电阻下降较快,说明其抗渗透性、耐久性一般;而石墨烯富锌组虽然初期电阻偏低,但其在酸性及碱性环境中,电阻下降速率缓慢,说明其耐久性较好,长期在酸性或碱性环境中工作仍能保持较好的防锈性能。

3.4 扫描电镜微观观测

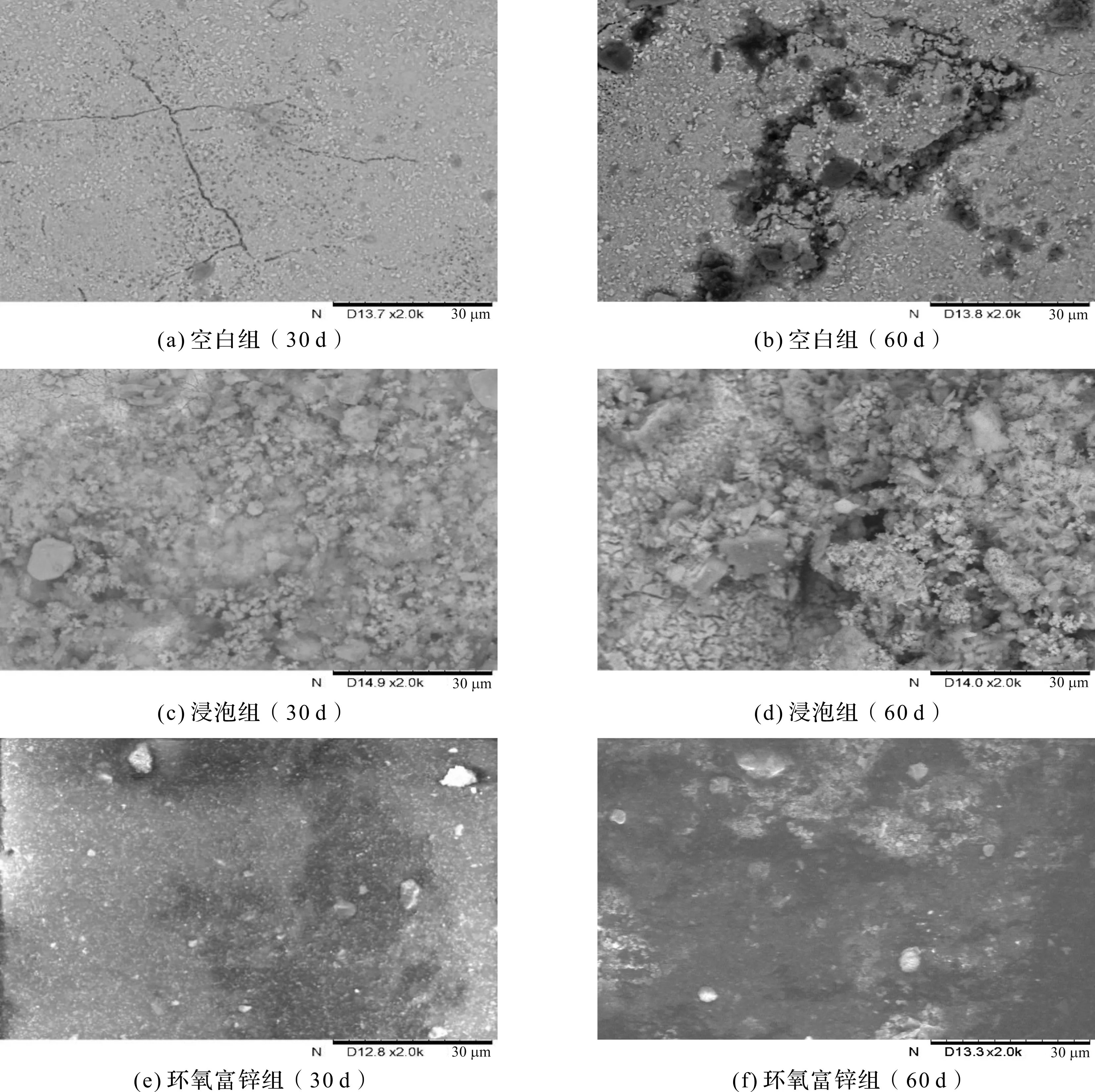

试验开展前,通过扫描电镜观察到空白组和浸泡组的钢板表面腐蚀情况,发现钢板表面保持光洁,无腐蚀痕迹,有少许位置存在细小裂缝。扫描电镜微观分析如图4所示。

图4 扫描电镜微观分析

试验进行至第30 d时,在扫描电镜观察下空白组仅发生轻微腐蚀,而浸泡组腐蚀极其严重,大片面积出现连续性腐蚀,腐蚀部分呈雪花状。3组涂有防锈涂层的试验组,在扫描电镜下可以清晰地观察到涂层表面情况,根据照片显示,环氧富锌组与石墨烯富锌组防锈涂层表面均较为完整与光洁,而红丹组可以看出表面涂层有部分损失,涂层厚度明显减小。

试验进行至第60 d时,在扫描电镜观察下空白组的腐蚀区域变多,浸泡组腐蚀继续发展,腐蚀区域不断扩散,并有大面积腐蚀产物剥落情况。3组涂有防锈涂层的试验组在长期浸泡下,也出现不同程度的破坏。环氧组局部区域表面粗糙,表面出现少量杂质和锈蚀产物;红丹组涂层表面涂料有大量损失,局部出现锈蚀情况;石墨烯组表面局部区域明显变化,涂层表面有所破坏,表面粗糙且有锈蚀发生。

4 现场试验

4.1 现场试验方案

在实验室研究的基础上,我们在巨化电石工业遗址选取3个区域开展防锈涂料的现场试验,分别是:1号电石炉配套余热锅炉塔架靠近地面部分;2号电石炉配套余热锅炉塔架2层,正对1号、2号电石炉厂房过道的楼梯位置;石灰窑西北侧烟囱表面,距地面髙为1 m。上述3个试验位置皆为露天区域,环境通风。在完成防锈涂料涂刷2个月后,采用涂层附着力测定仪测定各类防锈漆涂料的附着力等级[17]。

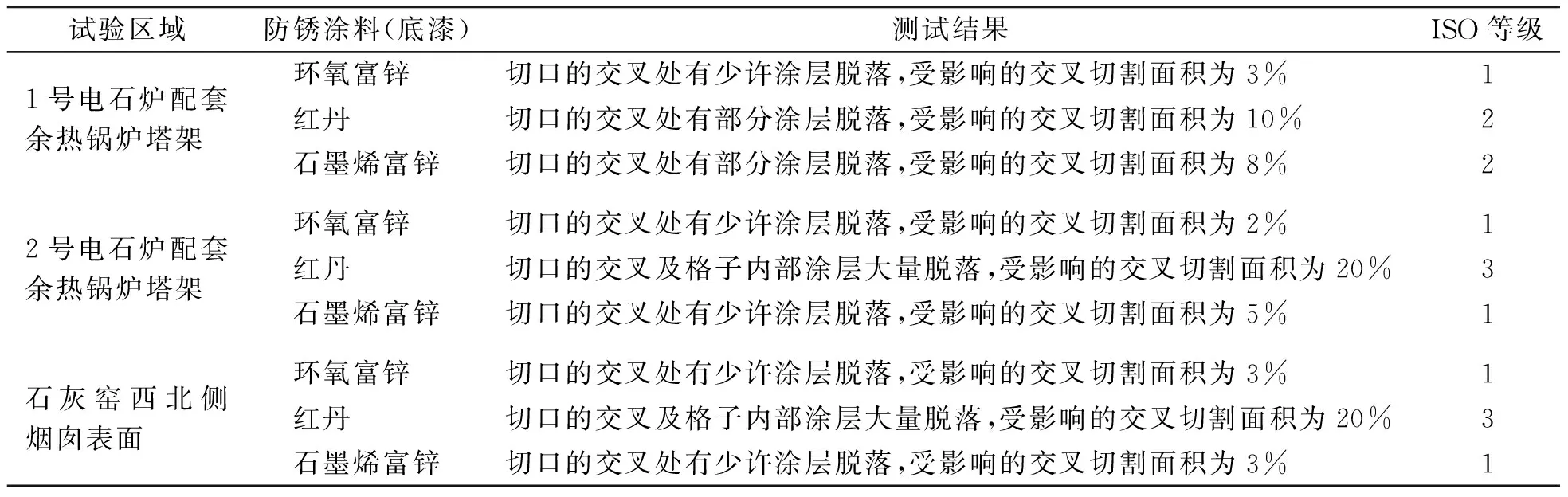

4.2 现场试验结果与讨论

涂层附着力包括涂层与基底金属表面的附着力和有机涂层本身的内聚力。涂层与金属表面的附着力强度越大,涂层本身越坚韧、致密,二者共同作用才能更好地阻挡外界腐蚀因素对内部金属的腐蚀,从而发挥对金属材料的保护作用。如果涂层不能牢固地附着于金属表面,即使再完整的涂层也不能发挥作用;涂层本身内聚力差,漆膜容易开裂,也同样失去保护屏蔽作用[18]。

结合涂层附着力的测试结果和有关标准[19]来评价各组防锈涂层的附着力,各组防锈涂层附着力测试结果见表3。在各组防锈涂料完成涂刷60 d后,各组涂层均略受影响。附着力测试结果显示以红丹防锈涂料为底漆的涂层效果最不理想,涂层面积损失最为严重,达到20%。以环氧富锌防锈涂料、石墨烯富锌防锈涂料为底漆的2种涂层效果较好,涂层面积损失较小,均在10%以下。其中以环氧富锌防锈涂料为底漆的涂层有最佳附着力,在3个试验区域中均仅在切口相交处略有破损,受影响的面积均小于5%,始终对基底金属有良好的保护作用。

表3 各组防锈涂层附着力测试结果

5 结 语

结合防锈涂层的实验室试验与现场试验,本研究提出了一套适用于工业生产环境下钢结构工业遗存的防锈涂料筛选方法。防锈涂层的质量损失对比、腐蚀电位和电化学阻抗谱测量分析、涂层表面微观观测及附着力测试等方法,能有效地评价并筛选适用性能最佳的防锈涂层。本研究发现环氧富锌防锈漆作为底漆的防锈涂层具有最佳的屏蔽效果与附着性能,可以为钢结构表面提供可靠的保护,是3种防锈涂层中最适用于巨化电石工业遗址修缮保护项目的防锈涂层。虽然本研究中涉及的防锈涂料种类有限,但本研究方法与研究结果对今后防锈涂料的研究与筛选具有一定的指导作用,也为钢结构工业遗址保护设计项目中防锈涂料的选用提供了一定的参考。