客车侧窗下部填缝胶处腐蚀解决措施

2022-03-03刘庚林曹祖军廖九源罗小龙

刘庚林, 曹祖军, 廖九源, 周 良, 罗小龙

(1.中车时代电动汽车股份有限公司, 湖南 株洲 412007; 2.长沙中车智驭新能源科技有限公司, 长沙 410000)

随着客车使用年限的增长,市场反馈侧窗下胶缝处的蒙皮表面腐蚀问题严重,已成为客车使用中的典型问题。侧窗下胶缝处蒙皮腐蚀,轻则油漆剥落、流锈水,影响外观;重则因蒙皮锈穿、玻璃松动而影响行车安全。侧窗下胶缝处腐蚀的原因涉及面广,需综合考虑材料、结构、施工和运营等影响因素,才能制定合理的解决措施。

1 原因分析

售后反馈一批客车侧窗下部有流锈水现象。对该批客车进行现场调研发现,经过3~5年运营,车辆的侧窗玻璃内侧出现锈迹现象及侧窗下缘蒙皮表面锈蚀并有锈水流出,但都未出现玻璃松动现象。此外,沿海地区相同运营时间的车辆侧窗下部填缝胶处出现锈蚀的情况更严重。

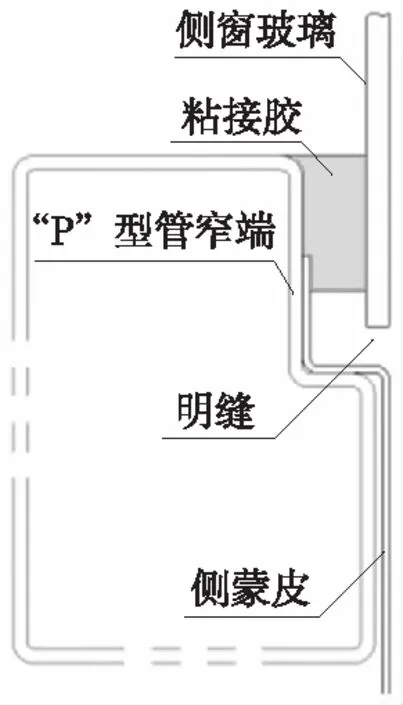

该批客车侧窗采用在骨架型材及蒙皮上打玻璃粘接胶,然后将玻璃粘接于其上,并采用橡胶垫块和固定块调整玻璃状态及固定,待粘接胶满足强度要求后对玻璃与蒙皮及玻璃与玻璃间的缝隙进行填缝作业。玻璃粘接和填缝后截面示意图如图1所示。

图1 玻璃粘接和填缝后截面示意图

通过拆解问题侧窗的玻璃观察并分析,引起侧窗下部填缝胶处腐蚀的原因具体如下:

1) 工艺设计不到位。客车侧窗下胶缝处的蒙皮(镀锌板)采用电泳漆+中涂漆+面漆的防腐工艺,侧窗玻璃填缝采用清洁+底涂+填缝胶的胶粘工艺。为了便于安装玻璃和保证外表美观,玻璃与蒙皮及玻璃与玻璃间的缝隙宽度不能过小或过大,最佳为(6±1)mm。过小的缝隙尺寸不便于后续固定钻孔及填缝操作,而缝隙过大会导致不美观且填缝胶用量大。但工艺设计中并未要求玻璃安装时应采取避免防腐层损伤及控制填缝胶打到位的措施。

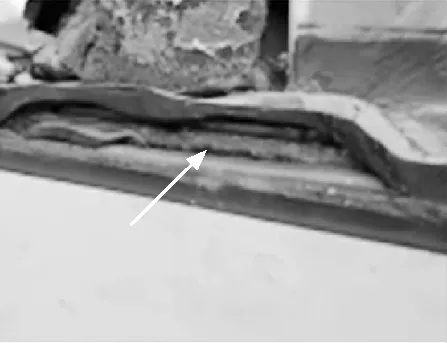

2) 现场施工不规范。一是侧蒙皮上缘止口为“Z”型结构,在涂装打磨(腻子打磨、中涂漆打磨)过程中止口边缘易出现被打磨露铁的情况,导致最终止口处的防腐层薄(只有一层面漆),防腐性下降。二是现场拆除侧窗玻璃发现玻璃棱边及内侧的填缝胶脱粘。原工艺由于无玻璃棱边及内侧的涂刷工具,只能在玻璃外表面进行底涂剂刷涂,导致玻璃棱边及内侧的底涂刷涂不到位(底涂剂可提高填缝胶的粘接强度),引起填缝胶过早脱粘,一旦填缝胶与玻璃脱粘,雨水就会沿着脱粘部位进入并积聚在填缝胶、骨架、玻璃和粘接胶之间形成的空腔内,从而易造成窗框骨架锈蚀和侧窗玻璃下沿流锈水,如图2(a)所示。

(a) 胶缝空腔

(c) 腰梁积水

3) 物料质量不合格。①填缝胶在运营过程中老化使得粘接强度不足是造成填缝胶与玻璃脱粘的主要原因。侧窗下部填缝胶及立面填缝胶都存在脱粘现象,如图2(b)所示。雨水、洗车水等易从填缝胶与玻璃脱粘部位进入玻璃内侧空腔,并积聚在下部填缝胶处,造成该处骨架外侧和蒙皮发生腐蚀。②推拉玻璃窗下滑槽渗水。大侧窗玻璃上的小推拉窗下滑槽与其安装处的大玻璃接缝处密封不良及流水孔堵塞,导致水沿大玻璃内侧流入腰梁上方,使腰梁表面漆膜长期受雨水浸泡,造成腐蚀,如图2(c)所示。此外玻璃内侧的冷凝水也易积聚在腰梁上方,造成腐蚀。

4) 运营过程漆膜损伤。粘贴和去除广告膜时,割伤、划伤侧蒙皮上缘的漆膜,导致侧蒙皮上沿腐蚀并向内部蔓延,而广告贴膜未贴紧、翘边等也易引起侧蒙皮上缘处积水,加速腐蚀过程,如图2(d)所示。

2 解决措施

针对以上问题,本文从改善现有条件及采取新措施两个方面进行改进。其中采取新措施方面主要进行新材料、新工艺的开发及验证研究,规避人为因素的影响。

2.1 改善现有条件

1) 工艺设计改进。①为保障侧围蒙皮上边缘防腐性能,此处每道打磨由机械打磨工艺优化为手工打磨,并避免因打磨露底材造成防腐层过薄。②侧窗玻璃的安装固定点应先在焊装车间钻孔,避免后续总装打孔破坏电泳层及铁屑难清理问题。③侧窗玻璃粘接在车身上后,在粘接胶未固化前增加对玻璃内侧腰梁上补、刮粘接胶(成倾角)工序,这样即便存在推拉窗渗水、车内冷凝水等情况,也可避免积存在腰梁上方。④开发针对玻璃棱边及内侧底涂刷涂工具,确保与填缝胶接触的玻璃棱边及内侧底涂能够刷涂到位。⑤玻璃粘接胶由打在侧窗骨架型材上优化为打在玻璃粘接面,这样有利于控制胶缝内空隙大小,便于后续填缝填实作业。

2) 施工过程控制。①玻璃固定块与蒙皮接触一侧应采用橡胶材质,避免安装或拆除时损伤侧蒙皮上缘的漆膜。②填缝前必须将缝隙内的灰尘、油污、杂物清除干净(清除过程不能损伤油漆面),确保填缝面洁净。若车辆室外存放因雨水或冷凝水造成填缝区潮湿时,需进行干燥处理。③在环境温度低于5 ℃时,为保障施工性能,填缝胶需在50 ℃的保温箱中进行保温(1~3 h)处理后再施工,以增强填缝胶的填充效果。④控制填缝胶的打胶角度(与胶枪前进方向呈60°)及速度(≤0.15 m/s),胶枪沿一个方向运动将缝隙中的空气排出,尽可能将缝隙填实。⑤将玻璃粘接及填缝过程列为关键检验项目,做到不接受缺陷,不制造缺陷,不传递缺陷。

要保证每道胶缝都达到完全填实状态几乎不可能,但是通过施工过程控制措施的实施,在填不实的部位可以使填缝胶与玻璃粘接牢固且有效粘接宽度≥8 mm(玻璃厚度5 mm+玻璃内侧≥3 mm),即使填缝胶与粘接胶和玻璃间存在空腔,雨水也难以从玻璃外侧进到空腔内,从而保障了侧窗下部填缝胶内侧的蒙皮和骨架不发生积水腐蚀。填缝胶填充缝隙的效果如图3所示。

图3 填缝胶填充效果示意图

3) 物料质量控制。①提升填缝胶材料质量。填缝胶与玻璃和骨架牢固粘接,是防止腐蚀的关键因素。为提高填缝胶的粘接效果,施工过程注意与配套的底涂配合使用。在填缝胶选型时应注意主要参数要求:填缝胶的剪切强度≥1.5 MPa,拉伸强度≥2 MPa;与基材(油漆、玻璃、玻璃钢等)剥离粘接性测试满足90%以上内聚破坏;在耐湿热测试(300 h)、耐候交变性(10个循环)和耐氙灯老化(2 000 h)试验后,剥离粘接性测试达到70%以上内聚破坏。其他指标符合国家或行业相关标准要求。②控制推拉窗质量。在玻璃来料时重点加强推拉窗密封性能检测,并且在整车淋雨测试时,重点关注推拉窗密封效果及出水口的排水效果。

4) 运营维护。广告公司贴膜应避免原因分析中的第4)点问题。

2.2 新措施方案

2.1节对现有生产条件进行改善和控制,填缝胶密封效果和防腐性能得到提升。但填缝区的洁净程度和填缝胶填实效果受人为因素影响较大,故还需要进行新材料、新工艺的开发及验证研究,规避人为因素的影响。

1) 方案一:明缝工艺,解决积水问题。取消侧窗玻璃下部打填缝胶的工艺,使雨水可以从下端流出,解决了胶缝空腔积水腐蚀问题;对缝隙内喷涂哑光黑漆,不影响整体的外观效果,如图4(a)所示。值得注意的是,为了保证粘接胶的打胶宽度及从明缝看不到内侧的粘接胶,需调整“P”型管窄端的高度。

2) 方案二:在总装线上填缝,解决车辆雨天露天存放、雨水积存、填缝前未干燥到位问题。联合粘接胶厂家开发快干胶,缩短填缝等待时间,在玻璃安装2 h左右后便可拆除玻璃固定块和垫块进行填缝作业。因快干胶成本高,将快干胶与普通粘接胶分段结合使用(玻璃的四个角及中部使用快干胶,其他部位使用普通粘接胶),提高效率,在实现快速固定的条件下不过多增加成本,快干胶施工示意图如图4(b)所示。从而解决线下露天存放后(为使粘接剂达到固化强度)再填缝带来的一系列问题。

(a) 明缝工艺

3) 方案三:工位调整,延长玻璃安装到填缝的间隔时间。在新厂线规划时,将玻璃安装工位放在底盘下线后的第一个工位,填缝工位放在总装下线工位,使得粘接胶从玻璃安装到填缝有足够的固化时间。若布局规划时总体的生产节奏快,仍不能满足粘接胶固化强度,需预留缓存工位,达到线上填缝的目的。

4) 方案四:粘接密封一步到位,解决填缝填不实问题。采用粘接填缝一体胶,增加打胶宽度(原填缝区需打上胶),粘接和填缝一步到位。注意玻璃外表面预留的胶缝间隙应先做好遮蔽处理,并做好玻璃固定工装,待玻璃安放到骨架上用工装进行固定,然后再进行缝隙刮胶、美缝作业。胶达到固定强度后再拆除固定工装。

5) 方案五:开发固态胶粘剂工艺,解决传统粘接胶固化强度建立慢、留残胶等问题。将成型的固态胶条直接粘接在侧窗骨架型材及蒙皮上或玻璃表面,再将玻璃与窗框对准位置进行贴合,然后均匀按压粘接部位,即可将玻璃粘接于车身上。因胶条为预成型,对骨架和玻璃的弧度、尺寸精度要求高,若精度不高容易造成面差和缝隙不均匀,并且对员工技能要求也高(玻璃与骨架贴合后,间隙调整困难,因此需一次定位固定成功),因此工艺实施难度大。此外,固态胶条选型时需注意胶条的耐老化、抗疲劳和抗振动等性能。

目前,以上方案一、方案二和方案三已小批量实施,处于市场验证阶段。同时,在方案四和方案五的工艺验证过程发现存在施工难度大、工装不足等问题,需持续进行工艺优化。

3 结束语

侧窗下部车身蒙皮腐蚀主要是由填缝胶脱粘且雨水沿胶缝进入并积聚在侧窗腰梁上造成的。通过多方面措施控制和改善该锈蚀问题,其防腐性能得到明显提升。同时本文开发了新工艺、新材料,降低人为操作不可控因素影响,进一步提升了侧窗密封性和防腐性。