车载70 MPa氢系统设计

2022-03-03王珊珊郑宝乾陈庆妍

袁 殿, 郑 乐, 王珊珊, 郑宝乾, 刘 维, 陈庆妍

(北京亿华通科技股份有限公司, 北京 100192)

1 国内外现状

储氢方式主要有高压气态、深冷液态、金属/有机液体氢化物及物理吸附等。考虑技术成熟度、标准法规及车载需求,现阶段燃料电池汽车以高压气态储氢为主,压力为35 MPa和70 MPa。

国外燃料电池汽车大多采用70 MPa氢系统技术路线(以Ⅳ型瓶为主),如丰田Mirai、本田Clarity、现代Nexo等。其中丰田第二代Mirai配备3个70 MPa储氢罐,续驶里程可达850 km;本田Clarity有2个70 MPa储氢罐,续驶里程750 km。

受法规、技术、市场需求、加氢站等因素影响,国内运营的燃料电池汽车基本采用35 MPa氢系统,70 MPa车载氢系统仅在小部分样车上调试应用,暂未推广开。其中上汽大通Maxus euniq7、广汽埃安LX Fuel cell、东风e-H样车都采用70 MPa储氢罐,续驶里程都在600 km以上,并在第三方机构完成氢系统单独碰撞检测。计划2022“北京冬奥”期间,有部分燃料电池车配置70 MPa氢系统,以用于长途载客。目前,国内70 MPa氢系统相关标准陆续发布,标准体系正逐渐完善。

与国外普遍采用Ⅳ型70 MPa储氢瓶(塑料内胆)不同的是,国内仍普遍采用Ⅲ型70 MPa储氢瓶(铝合金等金属材料内胆),主要是受限于关键技术(如塑料内胆纤维缠绕、塑料内胆与金属瓶口密封性等)、标准法规与检测手段、材料性能(如塑料内胆与氢气相容性、耐加工、耐高温、光照耐老化、抗渗透性)等因素。浙江大学研制的70 MPaⅢ型储氢瓶,解决了高抗疲劳性能的缠绕线型匹配、超薄铝内胆成型等难题,实现了铝内胆纤维缠绕储氢瓶的轻量化;天海、科泰克、斯林达及中材科技等企业均已研制出70 MPaⅢ型储氢瓶。目前来看,Ⅳ型瓶在储氢质量比、成本、耐腐蚀等方面优于Ⅲ型瓶,而Ⅲ型瓶在导热、耐温、快速加氢等方面优于Ⅳ型瓶,且Ⅲ型瓶的传热效果要优于Ⅳ型瓶,可一定程度降低加注过程的能耗。

基于上述情况,本文以Ⅲ型瓶为基础,开展70 MPa车载氢系统设计,并以城际客运为场景,实现样车应用。

2 氢系统的组成及要求

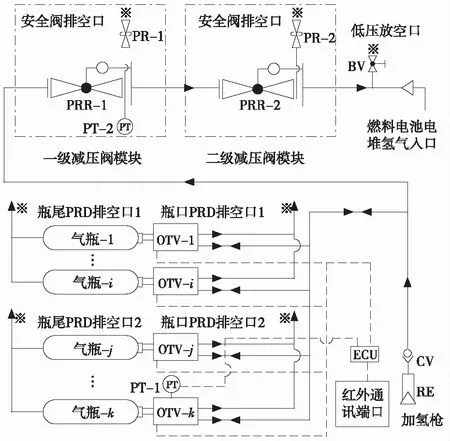

氢燃料电池汽车氢系统是由氢气瓶、框架、扎带、鞍座、管道、传感器等组成,其设计需遵循确保安全、匹配需求、结构合理等原则。图1是氢系统工作原理图,氢气自气瓶瓶口阀流出、汇集,并经一级、二级减压阀模块减压,进入燃料电池电堆进气口。其中,瓶口阀、瓶尾及安全阀均设有氢气的排空口;加氢口处配置红外通讯模块,实现加氢过程中车载氢系统与加氢设备的实时通讯功能。图中PRD为压力释放装置。实际布置中,根据整车空间将氢系统分为若干个瓶组模块,模块间用管路相连。

图1 70 MPa车载氢系统原理图

2.1 70 MPa气瓶

本文气瓶选取国内某企业自主研制且已通过国标全部型式试验要求的70 MPa车用压缩氢气铝内胆碳纤维全缠绕复合气瓶,即Ⅲ型气瓶,内胆材料选用6061铝合金,复合层材料为T800级碳纤维,单瓶体积134 L,质量125 kg,理论储氢量5.4 kg。本文的车载氢系统是面向公路客车设计,续驶里程需求600 km以上,按百公里氢耗6~7 kg计,要求氢系统储氢量达36~42 kg。因此,取8个气瓶集成氢系统,可储存43.2 kg氢气,按图1可分为2个4瓶组模块。

2.2 管道

根据系统功能不同,车载氢系统管道可分为以下几个类型:① 加氢口连接至气瓶的最前端管道,称为加氢主管道;② 加氢主管道分流后至每个气瓶间的管道,称为加氢分支管道;③ 减压器至燃料电池发动机的管道,称为供氢主管道;④ 气瓶连接到供氢主管道的管道,称为供氢分支管道;⑤ 压力释放装置(PRD)排气管道、安全阀排气管道,称为安全排气管道。

设计中要充分考虑管道材质以及管径对系统功能的影响:

1) 考虑到氢脆,参照美国CGA G-5.4—2012《Standard for hydrogen piping systems at user locations》规范,建议采用300系列的奥氏体不锈钢材料,用于氢气系统上述各类型管道设计;在300系列奥氏体不锈钢材料中,TP316/316L材料的性能相对较好,在高压氢气的环境条件下,氢脆效应基本不会对其产生影响。

2) 加氢主管道和加氢分支管道,要满足充装速率的要求。

3) 供氢主管道和供氢分支管道,满足燃料电池发动机峰值功率下的氢气供给压力和流量需求。

4) 安全排气管道满足快速泄放要求。

5) 管道中设置压力监测、气体排空等功能。

6) 考虑到布置空间有限,管路管径在满足最大使用需求下尽可能小,管道内径(mm)与氢气流量(Nm/h)的关系如下:

=3 600π(+1)4

(1)

式中:是管道内氢气绝对压力,即70 MPa;是管道内氢气流速,m/s。

本文样车配置的燃料电池发动机峰值输出功率约为110 kW、辅助系统功率26 kW,氢气消耗量约为135 g/min,过量系数取2,则供氢管道的流量需满足182 Nm/h。假设充装时间在15 min以内,则加氢主管道的流量需满足1 936 Nm/h;假设排放总量可按储氢总量的80%来估算,氢气放空时间一般取15 min,则安全排放管道的流量需满足1 549 Nm/h。

2.3 管阀件

35 MPa车载氢系统常采用卡套式接头,但这种密封结构形式无法满足70 MPa系统的密封要求。在70 MPa压力下,管路有松脱和泄漏的可能性。

针对70 MPa氢系统开发,要求管阀件具备良好的密封、抗振动、耐高压、耐腐蚀、结构设计合理、安装简便、可反复拆装、对不同壁厚卡套管具有补偿特征等性能。作者调研了如Swagelok、Parker、HY-LOK等多家管阀件生产厂商,较为成熟且可满足70 MPa车载氢系统应用要求的管阀连接件有O型圈密封、墩头密封、锥面密封等形式。综合考虑市场状态、设计难度、价格成本等因素,本文选用O型圈密封形式接头。需要特别指出的是,氢系统工作温度区间较宽,密封设计需同时考虑热胀冷缩因素的影响。

2.4 框架及固定结构

本文储氢系统布置于整车行李舱位置。如果将8个气瓶集成为1个完整模块,则与行李舱支架干涉,因此将8个气瓶分为2个4瓶组模块,其中1个模块如图2所示。2个模块均呈长方体形状,但各切去一角,为整车管线布置预留空间;2个模块之间采用管路连通,加氢口在其中一个模块上,放置于瓶尾方向。

图2 车载氢系统模块及固定框架

1) 框架结构设计。采用整体框架式结构保护氢气瓶,即由2根横梁、3根纵梁将4个气瓶集成到一个框架总成中,纵梁截面呈“Π”形,中间为圆弧形凹槽,由若干板材拼焊而成;并采用扎带固定,扎带材质为Q235B,宽度为56 mm,气瓶与钢带、底座接触面分别增加3 mm厚三元乙丙橡胶垫;每只气瓶由两组扎带紧固,螺栓紧固力矩为70 N·m,可以对氢气瓶进行有效的固定和保护。

上述框架结构可以满足整车布置尺寸,但与平铺布置的系统相比较,重心偏高,且70 MPa气瓶重量更大,对结构强度(含扎带固定)要求较高,需对整个储氢模块进行仿真验证。

2) 静强度仿真分析。按GB/T 26990—2011要求,对模块中每个气瓶的、、三个方向都施加充满标称工作压力氢气重量和气瓶重量之和8倍的力(本文是10.223 kN),静强度计算结果最大应力为172.6 MPa,小于材料屈服强度345 MPa,安全系数约2.0。气瓶与固定座的相对位移最大为3.6 mm,出现在方向(气瓶轴向方向),其余两个方向为2.1 mm、0.8 mm,满足标准规定的“储氢容器与固定座相对位移不超过13 mm”要求。

3) 振动强度仿真分析。模拟分析该支架在整车运行环境下的强度状态。按整车设计要求,在每个气瓶的、、三个方向施加振动加速度30 m/s,振动频率为30 Hz。振动分析计算结果表明,最大动态应力159.9 MPa,小于材料屈服强度345 MPa,安全系数约2.1,满足整车设计要求。

2.5 电气

车载氢系统需配置相应的电气辅件,实现氢系统工作控制、实时监测及信息传输等,具体包括氢系统控制器连接瓶阀、温度传感器、压力传感器、氢浓度传感器和红外模块,其中各传感器采集到的信息通过CAN通信发送给燃料电池和整车,再通过红外模块输出相应的信息给加氢站。需要注意的是,加氢过程中容易聚集液态水,红外接头的安装位置建议避开加氢口正下方。

2.6 氢安全

为确保氢系统安全工作,设计时从预防与监控两方面着手,配置了安全泄压装置(TPRD)、超温超压预警、过流保护、安全阀、各类传感器(氢浓度、温度、压力)等。70 MPa氢系统的氢安全功能如下:

1) TPRD功能。瓶口和瓶尾阀中集成温度、压力主动泄放装置,在气瓶超温、超压时快速泄放。

2) 超温、超压预警。温度、压力实时检测,超限报警。

3) 过流保护。在管路发生破裂的情况下,设置在瓶口处的过流阀运作,避免气瓶中大量气体外泄。

4) 一级、二级安全阀。保护中压、低压管道压力安全。

5) 氢浓度报警。当氢浓度传感器检测到系统中氢气浓度达到预警值时,执行保护措施,确保系统和人员安全。

在氢系统使用过程中,还应注意,由于氢气较为活跃,氢脆作用容易导致泄漏,需要定期对车载氢系统气密性、传感元件等进行检测和维护。

2.7 氢系统的应用与测试

按上述设计,开展零部件选型及测试,尤其是气瓶、安全阀、控制器及传感器等关键零部件,并完成实物集成。集成后的氢系统被应用到11 m燃料电池客车上。为了上整车公告,氢系统模块须在第三方测试机构开展气瓶安装强度检测。

气瓶安装强度检测按GB/T 29126—2012和GB/T 26990—2011进行。施加与2.4节2)条中相同的力,测试结果是气瓶在三个方向相对于固定点的位移分别为5.6 mm、6.7 mm、1.7 mm(对应的仿真值分别为2.1 mm、3.6 mm、0.8 mm),符合“相对位移不大于13 mm”的要求。检测结果与仿真结果均表明最大位移在气瓶轴向方向,但实测的相对位移值(6.7 mm)大于仿真结果值(3.6 mm),原因可能是实际安装过程中扎带与气瓶的接触面积小于100%,所产生的摩擦力小于仿真中的理想状态。

3 结束语

随着70 MPa燃料电池车辆的推广应用,车载氢系统及其关键零部件、控制策略、配套设施都将得到应用验证和改进,相关标准规范也将逐步完善,为70 MPa燃料电池汽车的推广应用提供支撑。