分布式驱动电动汽车用轮毂电机设计与验证

2022-03-02赵成

赵 成

(上海中科深江电动车辆有限公司,上海 201821)

0 引 言

分布式驱动电动汽车具有传动链短、效率高、布置灵活、易于实现底盘模块化和主动控制等优点,是一种代表未来先进电动汽车发展方向的新型重大交通装备[1-3]。轮毂电机是分布式驱动电动汽车的核心零部件,具有强大的技术生命力和广阔的市场发展前景,目前国内外很多研究机构和企业开展了围绕轮毂电机的重点研究。国外以英国Protean Electrics、斯洛文尼亚Elaphe及德国舍弗勒等为代表的公司开发了轮毂电机。国内很多企业采用收购的方式布局轮毂电机研发及制造,如万安科技和恒大汽车先后收购了英国Protean Electrics公司,亚太股份收购了Elaphe公司,也有如一汽、上海电驱动等公司自主开发轮毂电机[4]。目前国内外开发的轮毂电机均进入到了样车搭载及小批运行测试阶段。

分布式驱动与集中驱动方式相比,电机的工作平面和设计约束完全不同。尤其是直驱轮毂电机没有减速增扭矩的变速器,对电机的转矩要求高,同时轮毂电机安装位置位于簧下,质量直接影响车辆操纵性能,要求电机转矩高、质量轻,即为高转矩密度需求。轮毂电机位于轮辋内部,空间小,特别是轴向尺寸约束苛刻,对高转矩密度设计难度提升的同时,对电机散热性能也提出了挑战[5-6]。

本文基于一款新能源车辆对分布式驱动下直驱轮毂电机的需求,开发了一款轮毂电机。首先完成了性能参数指标下的总体方案设计,进行了电磁设计,采用有限元仿真方法得到了电机空载及负载性能;进而进行了轮毂电机机械结构设计及散热分析;最后制作了样机,完成了台架测试。结果表明,电机具有高转矩密度、良好的散热等输出性能,满足设计指标,可为轮毂电机设计提供了一定参考和依据。

1 指标参数与总体方案

1.1 指标参数

整车厂针对一款小型SUV车辆,设计了分布式驱动方案,采用四轮直驱轮毂电机作为动力驱动装置。由整车最高车速、最大爬坡度、爬坡车速、百公里加速时间、续驶里程等性能需求,以及电池配备和运行环境,经过整车计算分析得到轮毂电机参数指标要求,如表1所示。

表1 轮毂电机指标参数

1.2 总体方案

传统的永磁电机气隙磁密不足、绕组系数不高,作为轮毂电机表现有一定的局限性,面对轮毂电机所布置的轮辋内部空间长度限制,尺寸无法满足要求。轮毂电机的总体设计原则是在满足性能指标的前提下,尽可能地减小电机尺寸及质量,提升转矩密度。为增加气隙直径以提高转矩,本文采用外转子设计。表贴式永磁体结构,受电机旋转离心力后更加贴合铁心,不占用转子铁心轭部空间,气隙直径可进一步提升,同时可通过永磁体聚磁结构设计来提升气隙磁密。为降低轮毂电机轴向空间尺寸,采用分数槽绕组设计,每个线圈跨过一个齿,绕组端部短。

根据整车16寸轮毂尺寸,得到轮毂电机空间外包络,考虑安装间隙和机壳厚度,确定定子铁心最大外径。由轴向尺寸结合端面机械结构厚度和电气间隙,确定定子和转子的铁心长度。轮毂电机散热难度大,本文采用强迫水冷方式,选用导热系数高的环氧树脂对绕组和定子进行灌封,在定子内部设计冷却及支撑结构,进而确定定子内径最小尺寸。然后综合考虑电机转矩、功率输出特性及线负荷、电流密度、热负荷等设计参数,确定轮毂电机方案。

2 电磁设计

2.1 主要参数设计

根据径向磁场的永磁电机转矩输出公式,输出有效转矩密度Tn可以写成:

(1)

式中:Ke为反电动势系数,与绕组排布及绕组因数有关;Ki为电流系数;KPW为功率系数;η为电机效率;Bgmax为气隙磁密最大值;A为电机线负荷;Dg为电机气隙直径;Lef为电机铁心有效长度;M为电机有效质量。

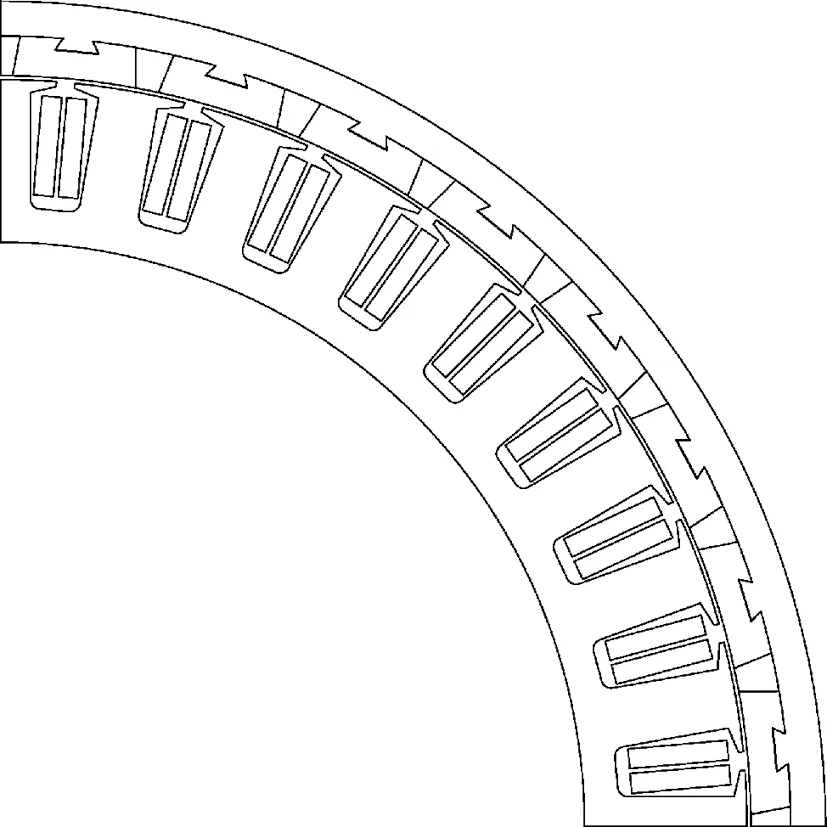

由式(1)可以看出,在其他参数不变的条件下,增加反电动势系数Ke、气隙磁密Bgmax及气隙直径Dg,可增加转矩密度Tn。根据相关研究,采用永磁体聚磁结构,可有效提升气隙磁密,改善波形正弦度,降低电机谐波,减小转子轭部厚度[7-8]。如图1所示,每极永磁体由主磁钢和副磁钢构成,主磁钢提供主磁场,副磁钢提供聚磁磁场,使得磁场向气隙方向聚集。

图1 聚磁结构示意图

相对于绕组因数为0.866的常用分数槽绕组2/3极槽配合,8/9极槽配合绕组因数更高,达到0.945,为避免8/9极槽配合所产生的不平衡磁拉力,采用其偶数倍32极36槽设计。

为提高气隙磁密、提升转矩密度,单边气隙长度应尽可能小,但需要考虑轮毂电机直径大,壳体、轮毂轴承等相关机械件精度,以及轮毂电机在轮胎内运转产生的偏摆和路面行驶产生振动,适当增加气隙长度。

轮毂电机在高转矩输出下发热严重,设计时综合考虑散热能力,合理设计电机电流密度及热负荷数值。严格设计热参数的同时,选用耐温高、性能强的N38EH钕铁硼材料,防止永磁体高温退磁。电机设计参数基于有限元仿真进行优化确定,主要尺寸参数如表2所示。

表2 轮毂电机主要尺寸参数

2.2 有限元仿真

根据表2的主要尺寸,对轮毂电机搭建模型,采用四分之一模型以缩短仿真时间,有限元仿真模型如图2所示。其中转子铁心内表面贴有两种磁钢,主磁钢设计有凹槽,配合转子铁心凸起完成固定,副磁钢通过梯形窄口设计进行机械限位,避免脱落风险。基于有限元方法进行仿真分析,得到最高工作转速1 400 r/min下电机空载反电动势曲线,如图3所示。空载径向气隙磁密随角度变化曲线如图4所示,可以看到,经过聚磁后,气隙磁密幅值可达1.45 T。

图2 有限元仿真模型

图3 空载反电动势曲线

图4 空载径向气隙磁密曲线

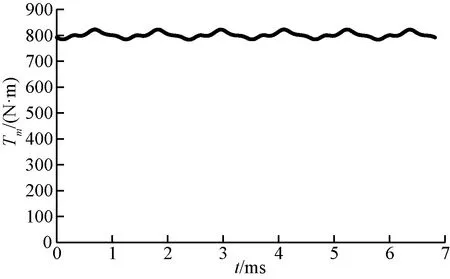

轮毂电机采用SVPWM控制,表贴式永磁电机通常采用Id=0控制[9]。为提高设计及控制精度,本文经过仿真找到最优转矩角α并不是0,即电流中存在Id分量,峰值电流下不同转矩角得到的输出转矩平均值曲线如图5所示。负载仿真时采用寻到的最优角度,依据控制器功率模块限制给定电流,得到峰值转矩,如图6所示。经过计算,峰值工况下的电机线负荷为1 443 A/cm,电流密度为33.78 A/mm2,热负荷为48 745 A2/(cm·mm2)。电机磁力线分布图如图7所示。可以看到,在定子绕组通入峰值电流时,主磁钢和副磁钢磁力线仍按照充磁方向分别沿径向和切向形成回路。

图5 最优转矩角曲线

图6 峰值转矩曲线

为进一步分析轮毂电机散热情况,通过仿真和计算得出额定工况及峰值工况下电机铜耗及铁耗,如表3所示。可以看到,在轮毂电机低转速段,铁耗小;大转矩输出时,铜耗大,将会在定子绕组中产生发热,需要关注绕组温升性能。

表3 轮毂电机负载主要损耗

3 结构设计及散热分析

3.1 机械结构设计

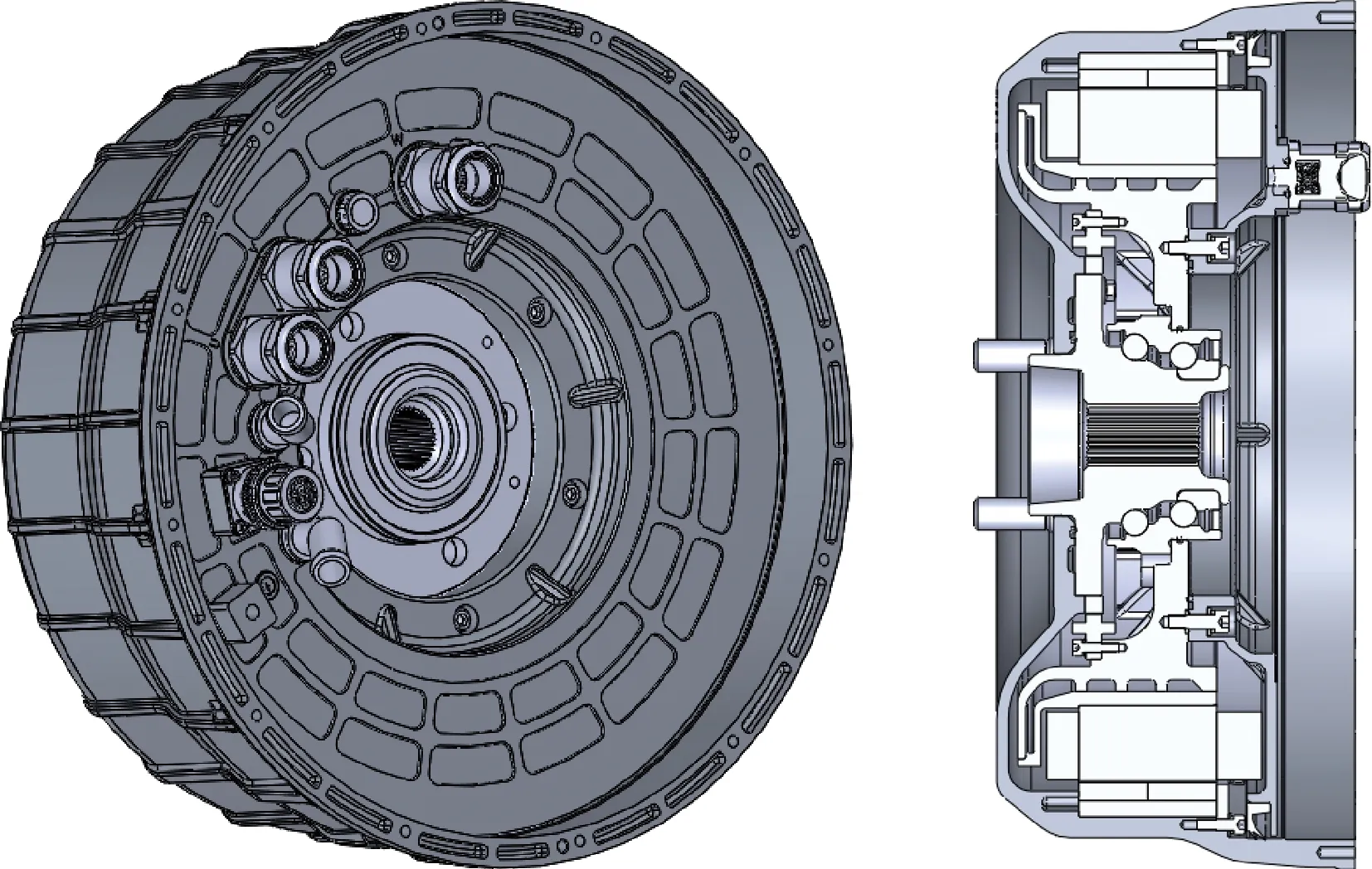

轮毂电机结构主要包括定子、转子、机壳、端盖、轴承、旋变及油封等部件,与传统汽车电机不同,本文设计轮毂电机没有电机轴,采用第三代轮毂轴承作为定转子旋转支撑部件,将电机轴与轴承合为一体设计,缩短整机轴向空间。为提高轮毂电机散热能力,设计了位于轮毂轴承和定子之间的定子支架,来支撑固定定子,同时该部件中间内部为散热水道,可为冷却液提供散热路径。采用大口径油封进行整机密封,以达到防护等级要求。由于外转子结构,集中驱动形式的电机旋转变压器并不适合,本文采用大外径旋转变压器,旋转变压器定子位于定子支架上,转子位于机壳上。为降低轮毂电机质量,对壳体进行减薄,同时外圆布置加强筋,以增加机械强度。电机端面圆周处设计有螺纹接口,方便集成制动系统。轮毂电机数模外形如图8所示。数模剖面图如图9所示。

图8 轮毂电机数模外形图 图9 轮毂电机数模剖面图

3.2 散热计算

轮毂电机的散热问题一直是研究的重点,需要将电机损耗产生的热量有效带走,提升轮毂电机温升性能。轮毂电机绕组损耗大,发热重,是制约电机能力的主要问题。水冷电机绕组的主要传热路径是由绕组经绝缘层到铁心,再传导至水道金属壁,最后由冷却液带走热量。根据热传导公式:

(2)

式中:Q为热流量;λ为导热系数;S为导热面积;ΔT为温度差值;h为物体厚度。

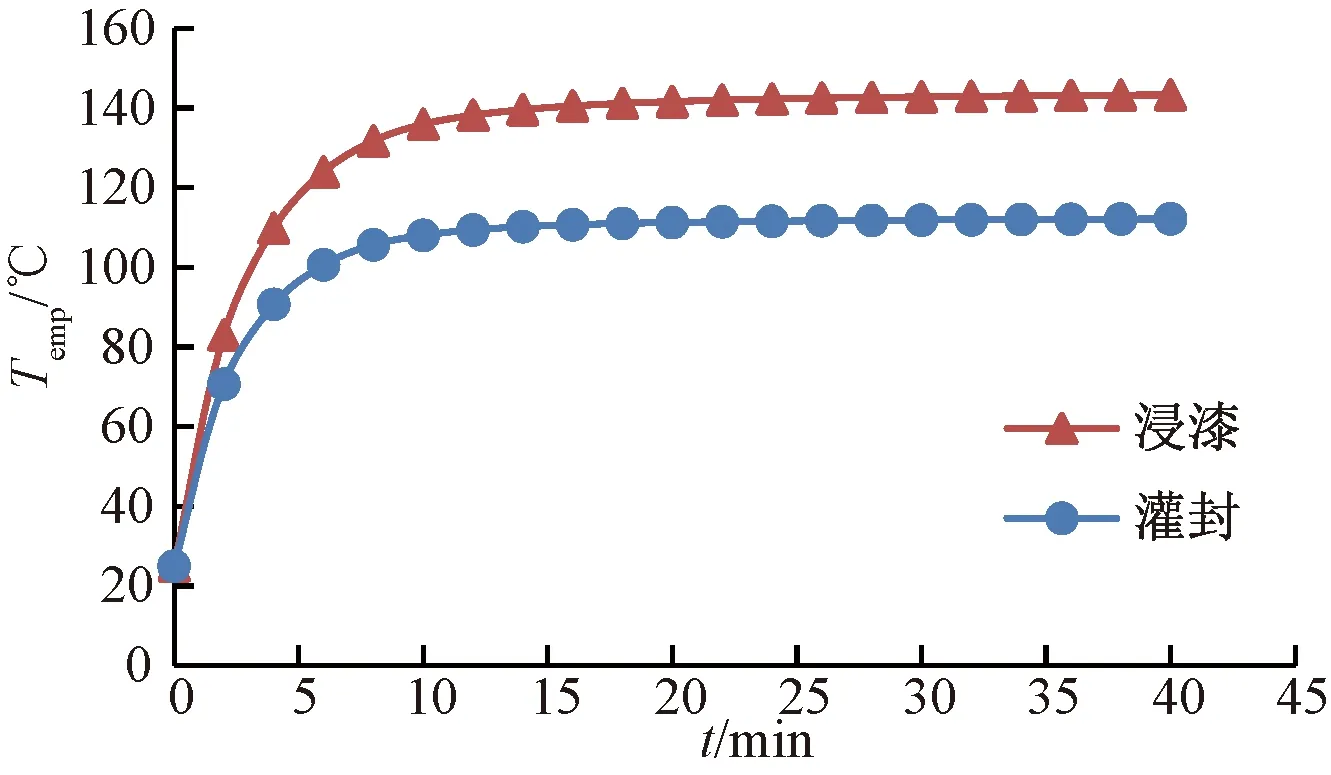

由式(2)可知,提高传热物体的导热系数,可以提升热流量。传统电机采用的绝缘漆导热系数在0.2 W/(m·K)左右,本文采用导热系数为1.2 W/(m·K)双组分环氧树脂对轮毂电机定子及绕组进行整体灌封,应用真空灌封工艺,使环氧胶充分填充带绕组定子,在绕组端部形成固化绝缘散热层,提升散热性能的同时,加强了绝缘性能,整体灌封定子如图10所示。配合定子支架内部的冷却水道结构,对定子进行强制散热。

图10 整体灌封带绕组定子

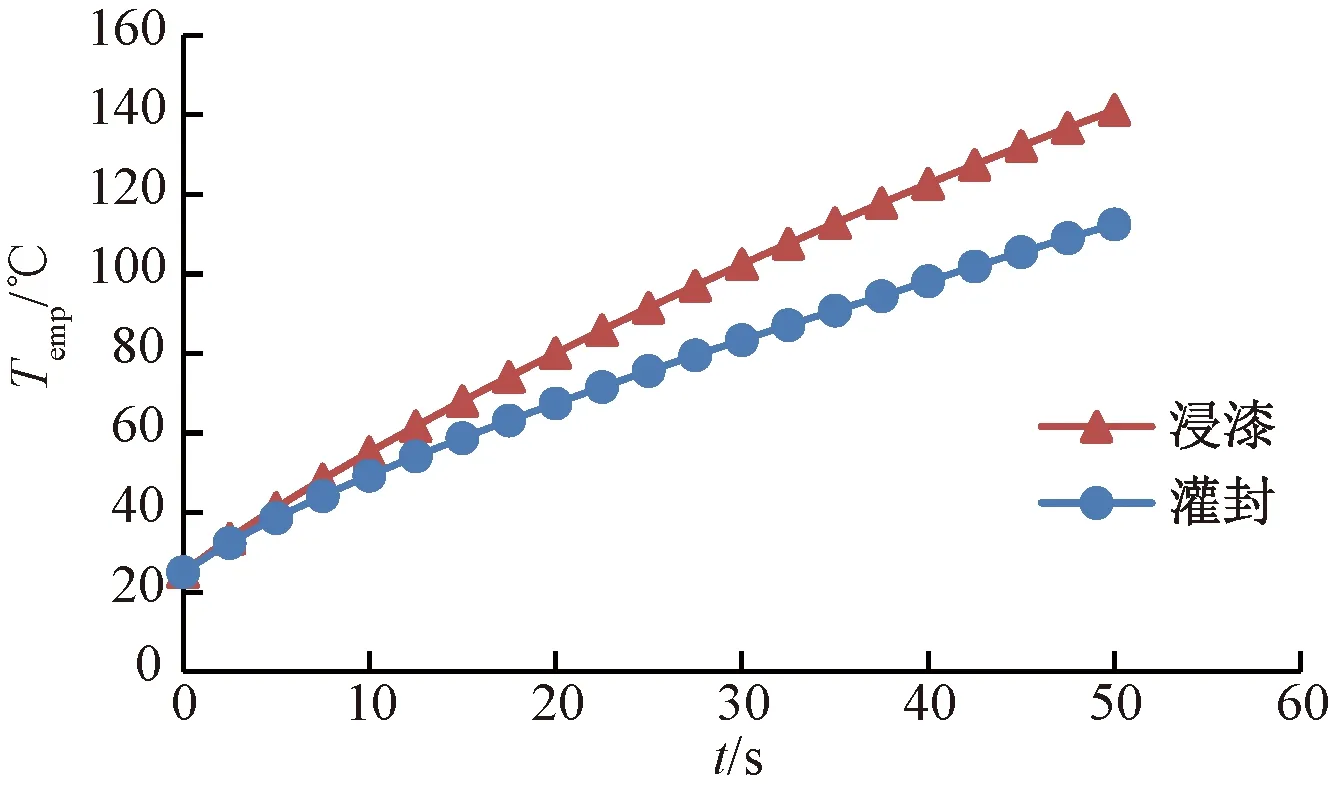

基于前文电磁仿真中计算的轮毂电机主要损耗值,应用热网络法对电机温度进行分析,得到电机分别使用绝缘漆浸漆和环氧胶灌封绝缘处理的温升对比曲线。持续工况下温升如图11所示,峰值工况下温升如图12所示。可以看到,使用环氧胶灌封较绝缘漆浸漆散热性能明显提升,尤其持续工况时温度下降30 ℃。

图11 持续工况温升对比

图12 峰值工况温升对比

4 样机制作及实验验证

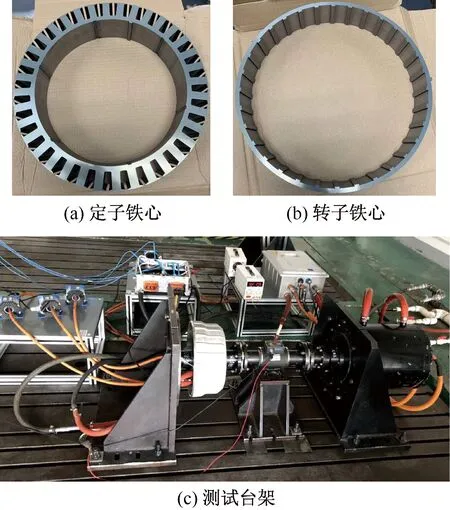

根据设计方案制作了轮毂电机样机,定子铁心、转子铁心及测试平台如图13所示。对零部件及整机称重计算得到,有效电磁件包含带绕组定子、转子铁心及永磁体,质量合计18.4 kg,轮毂电机整机总质量31 kg。

图13 样机零部件及测试平台

经过台架测试结果,1 400 r/min下的线反电动势实测波形如图14所示,幅值为268 V,与仿真结果基本一致。测试了多电压下轮毂电机峰值外特性,实测曲线如图15所示,峰值转矩与仿真计算值800 N·m一致,最低电压280 V下峰值功率仍能输出50.6 kW。可知,轮毂电机有效转矩密度为43.5 N·m/kg,整机转矩密度为25.8 N·m/kg。实测效率Map图如图16所示,轮毂电机最高效率94.5%。经过软件计算,电机效率大于80%的面积占全部面积的85.4%。

图14 实测反电动势曲线

图15 多电压电机峰值外特性曲线

图16 实测效率map图

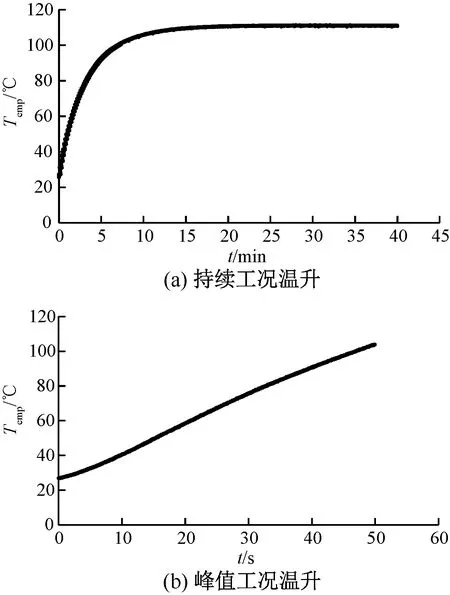

在额定电压393 V、冷却液流量10 L/min、环境温度25 ℃条件下,对电机温升进行了测试,实测绕组端部温度曲线如图17所示。可以看到,轮毂电机持续工况450 N·m下30 min后温度不再变化,可以持续运行,峰值工况800 N·m下运行时间大于新能源乘用车推荐标准30 s。

图17 实测轮毂电机温升曲线

5 结 语

本文针对新能源车分布式四轮驱动需求,研究并设计了一款轮毂电机,采用直接驱动车轮的外转子表贴式永磁同步电机方案,主要参数为峰值转矩800 N·m,最低电压下峰值功率50 kW,最高工作转速1 400 r/min,最高效率94.2%。给出了设计原则及主要尺寸参数,进行了电磁方案设计,采用有限元仿真方法得到了空载电机反电动势及气隙磁密,负载最佳转矩角及峰值转矩性能。计算了峰值工况下线负荷、电流密度及热负荷,为轮毂电机设计提供了一定参考。设计了轮毂电机机械结构,提出一种通过带绕组定子使用高散热系数环氧树脂胶进行整体灌封,配合带有中间水道定子支架结构进行强制散热的方法。基于损耗计算,经过和传统浸漆方案的散热对比分析,发现强制散热方法可以有效大幅度降低轮毂电机温升。最后制作了样机,并进行了台架测试,得到了与理论计算和设计分析相符的测试结果,满足设计指标要求。轮毂电机有效转矩密度高达43.5 N·m/kg,整机转矩密度为25.8 N·m/kg。散热性能良好,额定和负载温升性能佳,证明了设计方法的正确性及可行性。