焦化煤气脱硫系统优化生产技术攻关

2022-03-02蒲建龙

蒲建龙

(天津市新天钢炼焦化工有限公司,天津 300300)

0 引言

冶金焦化企业主要是从事冶金焦炭及其焦化产品、加工、回收的生产,其生产过程中产生的焦炉烟气所含的二氧化硫、氮氧化物、颗粒物等污染物的排放治理也是焦化企业环保工作的重点内容。随着国家大气污染特别排放限值的出台,对焦化企业污染物排放提出了更严格的要求,各焦化企业对环保重视程度也在不断增强。当前焦化企业一方面逐步淘汰不符合环保要求的焦化产能,另一方面陆续开始引进新的环保治理设施,与此同时对现有环保治理设施,尤其是煤气净化治理能力提出了更高的要求,以满足新的污染物排标准。新天钢炼焦化工有限公司(后称天钢焦化公司)2×50孔6m顶装焦炉原有的AS脱硫+干脱硫焦化煤气净化工艺,已经不能满足当前焦炉烟气二氧化硫排放标准。因此,结合现场实际情况,经过多方考察和技术交流,天钢焦化公司决定拆除原有脱硫系统里的干脱硫设施,并增建一套PDS脱硫系统。

本文论述了天钢焦化公司焦化煤气净化系统的改建的必要性,对增建的PDS脱硫系统的内容进行了介绍,对改建后脱硫系统运行中遇到的问题进行了探讨,分析了系统运行中复盐增高的原因及危害,并提出了技术攻关改进措施。

1 焦化煤气净化工序概述

1.1 原煤气净化工序及存在问题

天钢焦化公司为年产焦炭100万吨的焦化生产企业,拥有JN60-89型50孔6m顶装焦炉2座,配备一套化产回收及煤气净化装置,设计煤气处理量60000m3/h。原焦化煤气净化系统采用AS脱硫脱氰洗氨、洗油脱苯及二级干脱硫工艺。

近年来,随着国家大气污染排放标准的提高,尤其在焦炉烟气排放接受在线数据监管的情况下,天钢焦化公司原有AS脱硫+干脱硫的焦化煤气净化装置已不能满足焦炉烟气二氧化硫国家现行排放限值的要求。因此,有必要对原焦化煤气净化系统进行升级改进。

1.2 改进后的煤气净化系统

结合天钢焦化公司原有焦化煤气净化装置的实际情况,经过多方考察和技术交流,决定拆除原有AS脱硫+干脱硫装置中的干脱硫部分,并增建一套深度脱硫装置与原AS脱硫装置配套使用。增建的脱硫装置采用湿法PDS脱硫工艺,对焦化煤气进行二级深度脱硫处理,处理后的焦化煤气H2S含量可实现20mg/Nm3,达到民用煤气质量标准。因PDS脱硫工序处于工艺末端,故投入碱源采用质量浓度50%的液体NaOH溶液。增建的PDS脱硫装置包括:室外装置(脱硫塔、再生塔、反应槽、事故槽、泡沫槽等)、厂房(熔硫釜、配电室、控制室、硫磺倒运间、固碱倒运间、提盐厂房及催化剂室等),以及配套的生活福利设施。

增建的PDS脱硫项目投产后,各项指标运行良好,脱硫后焦化煤气H2S含量达到了设计要求,焦炉烟气二氧化硫排放含量达到了国家环保治理要求。但随着运行时间延长,系统复盐增长明显,系统提盐速度远不及生成量,造成生产调节异常困难。

2 PDS脱硫系统存在的问题

2.1 熔硫釜操作困难

随着PDS脱硫装置运行时间的延长,系统复盐生成迅速,化验总盐含量400g/l,熔硫釜放硫过程硫磺渣不断增多,熔硫釜管道经常阻塞,拆卸清理困难,严重时造成熔硫釜堵塞,被迫系统停工加水处理。

2.2 提盐结晶器效率低

(1)结晶器干燥耗时较长,需要10h以上,每天只能结晶一次,每天处理脱硫废液约20t左右,结晶器处理能力不能很好的满足生产需要。

(2)设计中提盐装置采用浓缩釜+结晶器工艺进行提盐操作。因浓缩液蒸煮温度很难控制,故结晶器内部滤网经常会出现堵塞,导致生成的粗盐含水量较高,不符合销售合同规定的低于10%的质量要求,无法正常销售,只能按照废盐进行处置。部分盐化验水分达到15%以上,只能回送系统重新提盐。

(3)结晶器中浓缩液脱水干燥质量较差,釜内滤网易堵塞、更换频繁问题凸显,系统提盐速度下降。

2.3 PDS催化剂容易产生复盐

PDS催化剂投加后,系统复反应剧烈,更容易生成复盐,同时导致系统碱液(NaOH)投加耗量增加,阻碍系统的稳定运行。

复反应化学方程式:

综上原因,改建后的煤气净化系统随着运行时间,脱硫效率和脱硫作业率都有所下降,脱硫后煤气含硫化氢指标出现较大的波动。

3 PDS脱硫系统技术攻关措施及效果

3.1 PDS脱硫系统技术攻关措施

经过现场跟踪调研和运行结果分析,明确了PDS脱硫系统复盐增高是引发改建后煤气净化系统不能正常运行的主要原因,为此围绕降低PDS脱硫系统复盐量制定了如下工艺技术改进措施。

(1)将熔硫釜加热蒸汽的投入方式由原来上下并联进入改为自下而上串联进入,使加热蒸汽连续进入,避免发生偏流导致的加温不均。

(2)调整熔硫釜放硫操作频次,将原来每天白天放硫一次增加到白天、晚上各放硫一次,通过增加熔硫次数,降低系统悬浮硫以及系统含盐量。

(3)将熔硫釜顶部连续产生的含盐浓度较大的清液,由直接进入反应槽改为先进入提盐工序装置内,进行一次提盐处理后再返回系统。

(4)通过市场调研考察,引进GSS新型催化剂,该催化剂催化反应机理较为温和,对于复反应具有一定的抑制作。

(5)在原有结晶器设施基础上,再增设一套离心机提盐装置,与结晶器交叉使用,进而提高提盐量。

(6)控制脱硫液温度35±3℃,保证脱硫液换热器冷却效果良好,并增加调节频次。

3.2 PDS脱硫系统改进效果

(1)对熔硫釜蒸汽投入方式的改进,能使釜内加热温度更加均匀,有利于硫磺更快成熟,提高了熔硫釜运行效率,熔硫系统运作更加稳定,放硫管道阻塞现象逐渐减少。

(2)对熔硫釜放硫频次的增加调整,减少了物料在熔硫釜内复盐反应时间,降低了清液复盐浓度。含盐清液改为直接进入提盐工序后,减少了系统复盐二次投入,从而实现降低系统复盐量。

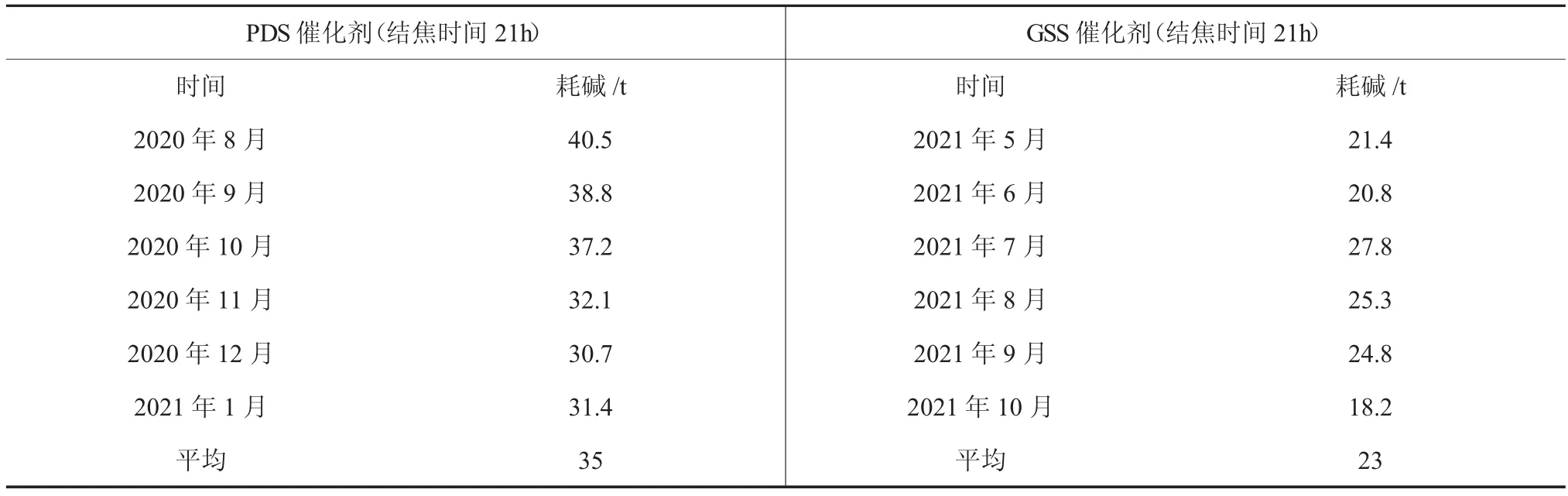

(3)GSS催化剂不同于PDS催化剂,催化反应较为温和,对于复盐反应具有一定的抑制作,因复盐反应减少,系统碱液消耗显著降低(见表1)。由表1可见,在平均结焦时间不变情况下,引入新型催化剂GSS后,脱硫系统中碱液投入量下降明显,降耗效益显著。

表1 引入新型催化剂前后耗碱变化表

(4)粗盐产品颜色得到改观。由于PDS催化剂含有肽箐钴类化合物,本身为深蓝色,导致脱硫液也呈深蓝色,提出的粗盐为蓝色,必须经过脱色处理后才能进行销售,否则,最终只能按固体废弃物处理,处理成本约为900元/吨。而脱色装置工艺复杂,增加提盐工序工作量,且需要应用硫酸等危险药品,增加安全隐患,投入成本较高,不宜操作。引入新型催化剂后,粗盐颜色由蓝色变为灰色,不用脱色厂家即可回收,减少固体废弃物生成。

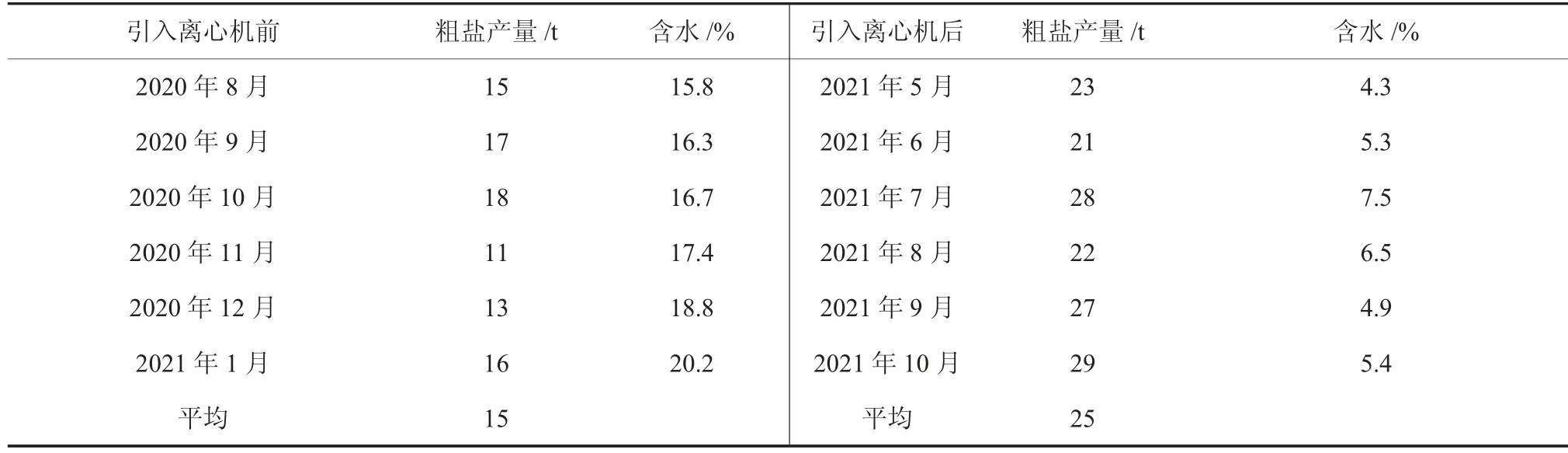

(5)引入离心机后,提盐操作时间明显缩减。从放料到干燥完成只需1~2h,周期时间减少,同时每天可离心干燥两次,处理脱硫废液在30t以上,系统总盐含量下降明显,脱硫液复盐总量达到正常状态,脱硫系统运转较为稳定。另外,引入离心机后系统提盐量显著增加,处理能力大大增强,同时粗盐的水分由15%以上降至4%~8%,产品质量良好。引入离心机前后脱硫液含总盐变化如表2所示,粗盐产量变化如表3所示。

表2 引入离心机前后脱硫液含总盐变化表

表3 引入离心机前后粗盐产量变化表

综上所述,通过脱硫系统技术攻关措施的实施,焦化煤气净化取得显著效果,煤气二级PDS脱硫指标达到环保要求。

4 结语

PDS脱硫工艺产生复盐是不可避免的问题,通过此次脱硫工艺技术攻关后,脱硫系统运转稳定,熔硫釜加热不均匀、放硫管堵塞等问题得以解决。因更换了新型GSS催化剂,复盐产生量得到有效抑制,也缓解了对熔硫系统的影响,解决生产瓶颈问题,提高生产效率,保证了粗盐、硫磺产品质量;因增加离心机设备,提高脱硫液日处理量,对系统复盐量快速减低起到直接作用。

实践证明,天钢焦化公司增建的PDS脱硫装置,通过工艺技术优化改进,效果显著,脱硫后焦化煤气H2S含量达到了设计要求,焦炉烟气二氧化硫排放含量达到了国家大气污染排放限值规定。煤气脱硫系统优化生产技术攻关取得了一定成效,为同行业借鉴参考提供了数据依托。