智能工厂全链路信息物理融合可视交互系统

2022-03-02孙希科李红雨张明智

李 杰,肖 成,张 浩,孙希科,李红雨,张明智

(1.青岛工业软件研究所,山东 青岛 266109;2.北华航天工业学院,河北 廊坊 065000;3.潍柴动力股份有限公司,山东 潍坊 261061)

1 引言

制造业在国家经济中占据主体地位,是国家实体经济的基础和根本。从2010年开始我国制造业总产值已经跃居世界第一,成为制造业大国。但是我国掌握的核心技术和创新能力相比发达国家偏弱,整个产线制造的完成需要依赖国外提供相关技术或者核心产品。我国提出的“中国制造2025”,德国提出“工业4.0”以及美国提出“先进制造战略”,虽然不同国家之间背景不同,但是都在关注于制造过程的物理世界和信息世界的互联互通,实现生产过程的智能化和信息化。

信息物理系统(Cyber-Physical Systems,CPS)作为制造业智能化的研发方向,广泛应用于智能设计、生产、应用和服务中。基于以上研究背景,本文所研究的智能工厂信息物理融合可视交互系统,实现了对工厂制造环境及生产加工设备设施的三维仿真;工厂制造环境和制造状态的物联感知,实现了对信息物理的融合;对接生产过程动态重构应用系统,实现了生产过程智能动态的重构。该系统同时支持AR/VR可视交互,具有良好的交互性和可扩展性。

2 BIM及扩展MBD模型

建筑信息模型(Building Information Model,BIM)可实现楼宇、场站等建筑空间及所属各类设备设施的三维精细建模,除实现三维呈现,更可作为各类物联传感信息的数据载体以及数值模拟仿真的结构数据来源。

基于模型的定义(Model Based Definition,MBD)是一种基于3D的产品数字化标注技术,它详细规定了三位实体模型生产制造过程中的信息,如实体模型的尺寸、几何形状、公差和注释的标注等。传统的MBD技术往往仅限于产品模型几何模型和非几何模型之间的信息传递,缺乏与制造环境和制造过程之间的数据关联。于是,在产品设计的全生命周期中,产品数据工艺数据与制造环境、制造设备数据之间的信息分割将会极大的影响产品设计制造管理的版本管理、更改管理和有效性管理。因此,对MBD模型进行制造环境和制造过程相关数据的扩充,具有重大的意义。对MBD模型进行扩充的过程中,BIM提供了有效的技术支撑,最终促进了MBD制造模式向制造设备、环境、过程融合的智能制造转型。

本项目构建了潍柴一号工厂加工二车间WTR机体线的BIM扩展MBD模型,整条生产线涵盖加工、清洗、压装、物流等全流程要素,模型包括加工设备、辊道、桁架和机械臂等,可全面展示整条生产线加工流程。模型如图1所示。

图1 BIM 及扩展 MBD 模型

3 数字孪生技术

数字孪生(Digital Twin,DT)实现了物理系统向信息空间数字化模型映射,在实现过程中,它通过利用布置在各部分的传感器,实现对物理实体建模和数据分析,将物理系统在不同真实场景中的全生命周期现状显示出来。同时,可以借助高性能的传感器和通信,数字孪生可以集成多维物理实体的数据,进行数据分析和模型仿真。数字孪生可以近乎真实的反应物理实体,并可以通过虚实交互的接口对物理实体进行控制。

数字孪生五维模型由物理实体、虚拟实体、连接、孪生数据和服务组成。针对项目特点,将数字孪生应用五要素定义为数据、模型、知识、规则和算法。扩展MBD在数字孪生应用中需要满足模型构建、调整,数据存储、交互,依据知识和规则,适时调用相关算法,调整算法参数等需求。不同的数字孪生之间差异性较大,需要建立普适性的与五要素的交互运行机制。不同数据孪生的应用会产生不同的数据结果,这些数据完全由扩展MBD承载是不现实的。但是数字孪生全周期的交互,又对不同应用间的结果数据有着较强的需求,这就需要建立数据合理的加载和传输机制,避免数据传输的浪费。

本项目建立的数据孪生模型如图2所示,主要建立了WTR 机体线的数字孪生模型,整条生产线机床设备三维模型可进行缩放、剖切、移动、量测以及VR展示等操作,并针对生产线内的加工、清洗、压装、物流四大关键工序添加工序动画演示;同时在三维模型的基础进行机床设备实时状态数据的展示并设置报警事件提示,对设备关键部位(主轴、丝杠、电机、润滑站、液压站等)进行设备健康状态分析,以主轴为例,实时数据主要包括主轴拉应力、温度、振动频率等,每类中的数据主要以图表的形式展示,实时更新,而报警数据以列表的形式展现。

图2 数字孪生模型

4 基于Web的智能先进工厂三维可视交互

不管是德国“工业4.0”、美国“先进制造业”,还是“中国制造2025”均在强调信息物理技术、计算机网络通信、物联网、大数据、云计算、虚拟仿真等先进技术。将以上的先进技术应用于自动化工厂中,建立一个能实现智能排产、生产协同、设备互联、资源管控、质量智能控制以及智能决策等功能的产品和服务系统,该系统贯穿于产品从原材料采购、设计、生产、销售和服务的全生命周期中,具有高度的个性化、数字化和智能化,此系统被称为智能工厂。

智能工厂的关键技术主要分为三个阶段,第一阶段是大数据技术,主要指数据的采集,涉及到智能设备、传感器和设备之间的互联互通;第二阶段是大数据的传输和分析;第三阶段是云计算、云存储、网络架构和网络安全等。智能工厂是一个由大数据技术、仿真技术和网络通信技术等为基础构建的智能有机体。

在智能工厂中仿真包含了产品设计、仿真实验、生产运行、三维工艺仿真、三维可视化现场仿真和市场模拟等。构建的信息物理模型最重要的特点之一是需要包含完整、准确的三维几何尺寸,无论是仿真还是重构,三维可视交互均至关重要。可视化技术主要包括信息互联和质量管控,信息管控在于利用数据结构和内容相结合,设计出建模语言,并将标准化的工程语言应用于智能工厂中实现各类数据的互相传递和处理;质量管控是指通过虚拟现实(Virtual Reality,VR)、增强现实(Augmented Reality,AR)技术,并结合 BIM 和 MBD 建立的模型,能够模拟预测智能工厂现场中可能出现的安全风险以及安全事故,用以防范安全风险。虚拟现实、增强现实、混合现实(Mixed Reality,MR)称为3R技术,是一类以沉浸式体验为特征的人机交互技术,被视作是一类实现数字孪生交互与协同的有效手段,得到了广泛的研究。

基于Web的智能工厂三维可视交互的实现过程结构如图3所示。

图3 智能工厂三维可视交互结构图

首先,研究支持BIM、GIS和草图模型的云化平台,确立平台化、Web化、移动化以及高度拟真化。充分应用云计算、Web 3D、VR、AR等先进信息化技术实现智能工厂信息物理融合模型的可视交互,确保信息物理模型云平台的高可扩展性。

其次,面向仿真和重构过程的VR以及装备设施的AR交互,主要实现信息物理模型的高效存储、组织和管理。同时,实现基于Web 3D的智能工厂信息物理模型的搭建,实现高效的仿真、重构。

最后,完成信息物理模型信息的VR/AR呈现及可视交互系统,支撑智能工厂全链仿真及动态重构。

5 智能工厂信息物理融合可视交互系统架构

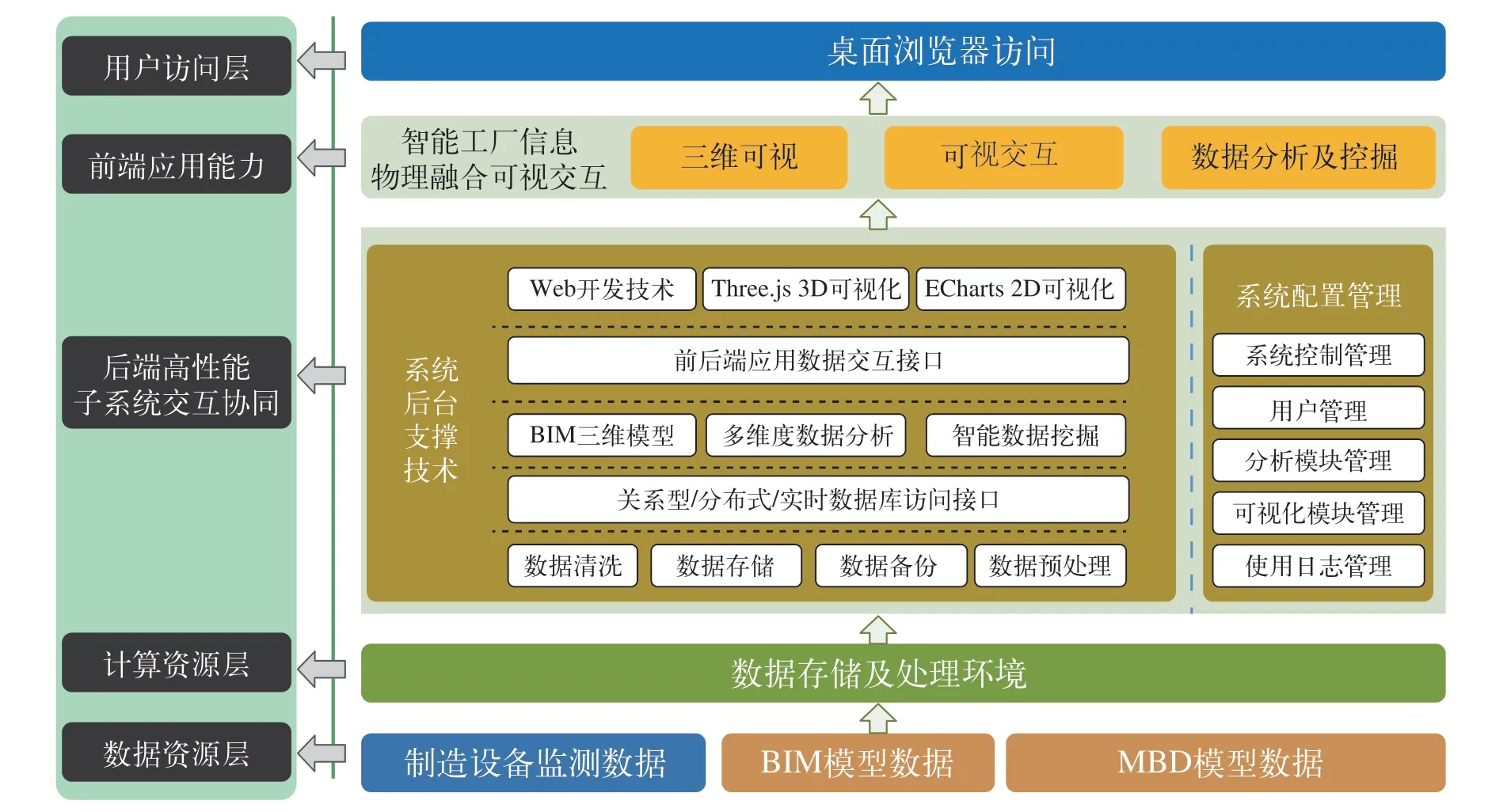

智能工厂信息物理融合可视交互系统,可以实现对信息物理模型的高效存储、组织和管理。基于VR/AR技术,实现信息模型几何信息、属性信息和仿真过程信息的可视交互,对智能工厂全链路进行了仿真和生产过程进行了动态重构。智能工厂信息物理融合可视交互系统的总体技术架构如图4所示。

图4 系统总体技术架构

智能工厂信息物理融合可视交互系统的总体功能架构 如图5所示。

图5 系统总体功能架构

6 结束语

智能工厂信息物理融合系统满足了智能工厂全链路信息物理融合与多模式交互,实现了虚实融合的生产过程仿真运行及交互可视化。基于BIM和扩展MBD模型制造环境三维仿真构建方法,实现了数据的关联、交换、融合和共享应用。基于Web的智能工厂三维可视交互方法,实现了面向虚实融合仿真的可视交互技术,满足了VR/AR呈现及可视交互。