面向润滑增效的轴承套圈表面沟槽结构设计

2022-03-02王超闫柯葛临风朱永生洪军

良好的润滑能控制滚动轴承温升,对轴承的正常运作至关重要

。随着轴承转速不断提升,受滚球公转、自转以及自旋影响,在轴承接触区两侧形成的气流涡旋(气帘效应)阻碍润滑油进入接触区,直接影响润滑油的供给效率,进而影响高速轴承的润滑性能

。

为了提升滚动轴承的润滑效率,国内外学者系统分析了不同喷嘴尺寸、喷嘴位置、喷嘴个数、供油量、供气压力等多参数对轴承性能的影响。巩彬彬在维持供油量前提下,研究不同油气喷嘴位置和进气量对轴承外圈温度影响

。李志恒利用自主改进的滚动轴承油气润滑装置,研究了喷嘴数目、供气气压、供油量等对轴承温升的影响

。WU等用正交试验法,对不同单位时间供油量、供油间隔、供气压力、润滑油黏度以及管道长度进行了轴承性能实验分析,并进行影响因素排序

。毛和兵自主设计供油喷嘴,并探究了喷嘴个数、长径比及喷嘴滚珠的距离对轴承温升的影响

。

发生例数10例以上的严重ADR/ADE中,除了注射用紫杉醇脂质体为抗肿瘤药物,其他都为抗菌药物(表5)。药品剂型都为注射剂。

此外,部分学者从优化供油结构角度提升轴承润滑效率,如郭峰等设计一种新型导流式油气润滑喷嘴,通过纤维丝对油滴的流动引导及均匀细化作用,提高了润滑油的供给效率

。刘成对不同喷嘴结构进行对比,结果显示,将润滑油喷射至内圈表面可以提升润滑油利用率

。NTN通过在内圈表面添加周向凹槽,对内圈喷射型喷嘴进行改进

。Yan基于PIV技术,对轴承内部流场进行可视化监测,对环下、侧向以及外圈供气3种方式进行对比,为轴承润滑设计提供参照

。朱卫兵团队对喷射润滑和环下润滑两种供油方式下轴承润滑性能进行对比,并分析滚球自转对润滑油穿透率的影响

。轴承企业SKF提出轴承微量润滑技术,通过高精度流动控制技术将适量润滑油直接供给到轴承关键润滑点上,该微量供油方式避免过多润滑油聚集在轴承腔,保证轴承性能的同时提升轴承润滑效率

。综上可以看出,通过不同的供油参数、供油结构、供油方式优化能在一定程度上提供轴承的润滑效率,但仍难以克服滚球运动导致的气帘效应影响,同时存在制造与安装困难,工程应用受到一定限制。

考虑到工程实际中沟槽结构对流体流动的减阻及引导作用,闫柯等提出了一种利用轴承内圈外圆柱表面(后文用内圈表面代替轴承内圈外圆柱表面)沟槽结构的滚动轴承润滑增效新思路

,并研究了轴承内圈非接触区域的轴向沟槽内润滑油流动过程

,发现沟槽化轴承比普通轴承具有更好的润滑性能。刘红彬等在轴承外圈上设置轴向三角形沟槽、矩形沟槽和圆弧形沟槽,通过数值仿真技术和轴承腔内体积分数测定,发现壁面沟槽结构能诱导润滑油进入轴承腔,且高转速时圆弧形沟槽润滑油诱导效果较好

。综上可以看出,通过在套圈表面添加沟槽结构,对于提升轴承润滑性能具有积极效果。

在轴承转动作用下,润滑油自喷嘴喷出后快速偏转到非接触区表面上,致使在高转速下底层润滑油带分布范围小且润滑油含量低,进入滚道润滑油量减少,润滑油流动增效效果明显降低。根据图4a可以看出,受沟槽流动增效作用的润滑油在非接触区表面,呈弧形偏转流线,为使更多上层润滑油得到减阻,提出弧形沟槽化内圈优化设计,使得底层润滑油带呈弧形分布。弧形沟槽设计方法如图8所示,将原轴承内圈上轴直沟槽,转变为深度0.2 mm、宽度为0.5 mm的具有一定弧度的沟槽。沟槽分为两段,第1段为中心轴线与轴承轴线平行的直沟槽,长度

为1.5 mm,实现底层润滑油的快速形成及铺展;第2段为弧形沟槽部分,沟槽中轴线为一段切线弧,其设计由偏转距离

控制,其表示切线弧终点和直沟槽轴线延长线的垂直距离,并间接决定沟槽结构弧度。

文献[20-22]基于仿真分析,从现象角度证明了特定工况下沟槽对润滑油的引导效果。上述对内圈表面沟槽结构研究主要关注点为沟槽结构用于轴承润滑增效的可行性,对沟槽结构的研究局限于特定工况下。由于轴承的润滑性能受多因素影响,在轴承的真实服役环境中,转速、润滑参数、喷嘴位置、喷嘴结构等随之变化,沟槽结构在不同工况下是否具有润滑增效作用、何种沟槽结构在变工况中具备更好的润滑增效适应性均有待探究。对此,有必要面向不同的工况需求,开展具备润滑增效的套圈表面沟槽结构设计,获得针对具体工况最优的沟槽结构,才能进一步提高沟槽在工程中的应用价值。

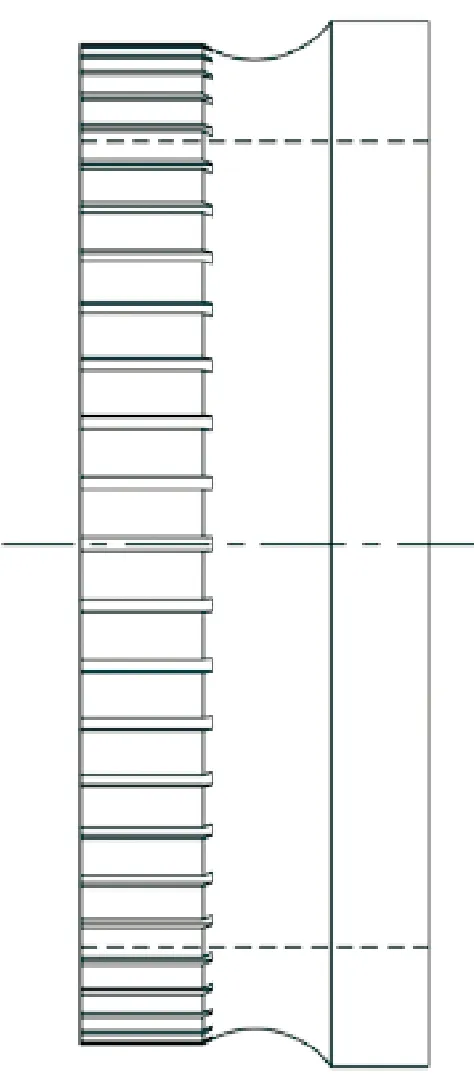

考虑到轴承几何结构具有周期性,为提高计算效率,本文选取对轴承进行周期性处理。图1b所示为带有喷嘴结构的沟槽化轴承的1/17周期性计算模型,其中矩形沟槽的几何参数和喷嘴位置如图1c所示。模型中,沟槽主要参数为沟槽宽度

和沟槽深度

,本文

=0.2 mm。喷嘴布置于沟槽上方,喷嘴中心轴线与轴承轴线共面,喷嘴中心点和轴承端面的水平距离

,内圈表面的垂直距离

,通过控制

、

对喷嘴位置进行固定,其中

=0.3 mm;喷嘴直径为0.5 mm,喷嘴喷油角度与水平面呈30°。采用ICEM CFD非结构化网格划分方法,对轴承周期性数值计算模型进行网格划分,考虑到沟槽宽度和深度为μm级尺度,为提升沟槽内流体计算精度,对沟槽、喷嘴及非接触区表面进行局部网格加密。

1 仿真方法及实验设计

1.1 轴承内圈表面流动可视化模型

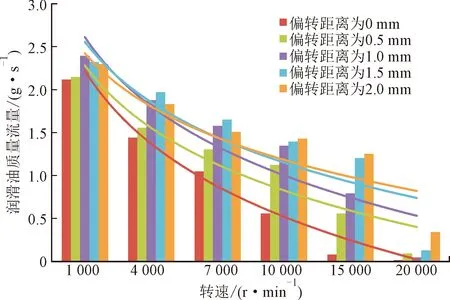

图10显示了不同沟槽偏转距离下进入滚道润滑油质量流量与转速的关系。根据趋势线可见,沟槽最佳偏转距离随转速的升高而增大。当轴承处于低速时,内圈旋转运动与离心力对润滑油周向偏转作用小,较大的沟槽弧度会不利于形成底层润滑油带。随着转速升高,轴承表面的切向速度增大,导致其沿轴承轴向流动的行为增强,流型沿周向偏转更为剧烈,因此弯曲程度较高的沟槽能进一步提升高转速下沟槽对润滑油流动增效效果。

本文以H7006C角接触球轴承为研究对象,首先建立沟槽化轴承内圈表面润滑油流动简化模型,分析润滑油在内圈表面的流动行为。在此基础上,通过实验设计开展滚动轴承内圈沟槽结构润滑增效的定量实验研究,对比不同工况下喷嘴位置、沟槽宽度、沟槽弯曲程度对润滑油流动引导及增效作用的影响,从而获得具备较优工况适应性的滚动轴承内圈表面沟槽结构,为滚动轴承的润滑增效设计提供依据。

根据轴承实际运转状态,采用速度壁面函数对内圈转速进行定义,轴承外圈为静止壁面边界,轴承两端面与大气相连通,采用压力出口边界,压力设置为常压。喷嘴采用速度入口边界,喷油速度为20 m/s。计算中,采用VOF方法捕捉流域内气液两相边界面,其中空气为主相,48号润滑油为次相。因轴承高速旋转时,内圈表面气相流动剧烈,湍流现象明显,且表面气流对油相流动有影响,故采用标准

-

模型进行湍流求解。设定并监视进入滚道的润滑油量,当进入滚道润滑油量变化率小于0.2%时,认为计算收敛。

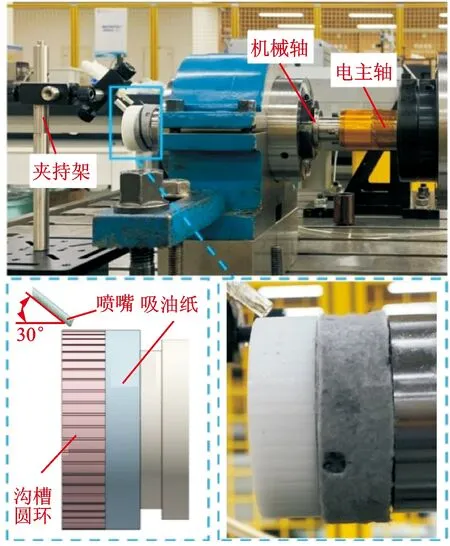

1.2 实验方案设计及搭建

2.2.2 不同沟槽宽度润滑增效验证 为验证沟槽宽度对润滑油流动增效作用的影响,设计并加工沟槽宽度分别为0.3、0.5、0.7 mm沟槽圆环以及无沟槽结构的光滑圆环,基于所设计的实验系统对不同圆环的润滑油流动增效作用进行量化对比。通过控制变频器频率,将电主轴转速分别设置为1 000、3 000以及5 000 r/min。为提高量化结果的准确性,对于每个圆环的各转速工况均进行7次实验,从中选取方差最小的5组吸油纸质量增加实验数据作为实验结果,并取平均值作为该工况润滑油流动增效量化结果。不同转速时4种沟槽宽度的圆环对润滑油流动增效作用的量化结果见图6。从图中可见,对于相同转速,随着沟槽宽度的增加,从圆环上流至沟槽末端的润滑油量呈现出先增大后减小的趋势。润滑油在光滑圆环上的轴向流动能力比沟槽宽度为0.3、0.5 mm的沟槽圆环弱,这证明在回转体上添加适宜宽度的沟槽结构能对润滑油在回转表面的流动起到促进作用。此外,当沟槽宽度为0.7 mm时,实验前后吸油纸质量差均小于光滑圆环,这说明沟槽宽度对润滑油流动起抑制作用。可能原因是,大部分润滑油与侧壁碰撞,并在离心力的作用下被甩出圆环表面,无法抵达沟槽末端。从润滑油数值下降趋势可看出,沟槽宽度为0.5 mm的圆环下抵达沟槽末端润滑油量随转速变化的下降趋势比沟槽宽度为0.3 mm的圆环剧烈。经实验验证得出,低速时较宽沟槽润滑增效效果好,而高速时较窄沟槽效果更好;此外可看出,宽度为0.3 mm的沟槽圆环在4种圆环中最优,其对润滑油流动增效能力对转速的改变具有最高的适应性。

2 结果分析

2.1 沟槽作用下润滑油流动机理分析

1.2.3.1 DPPH法[6-7]。精确称取DPPH 5 mg,用无水乙醇溶解并定容于50 mL容量瓶中,浓度为0.1 mg/mL,避光保存。

可以看出,H的每一行对应生成多项式g(x)的一个根.令向量a=(αm-1,αm-2,…,α,1)T,其中T表示转置.将H中的元素分别与向量a相乘,并把结果中的元素转化为m维二元行向量.如果用(·)2表示这一过程,则与RS码等价的GF(2)上的(mn,mk)线性分组码校验矩阵为

2.2 沟槽结构润滑增效分析

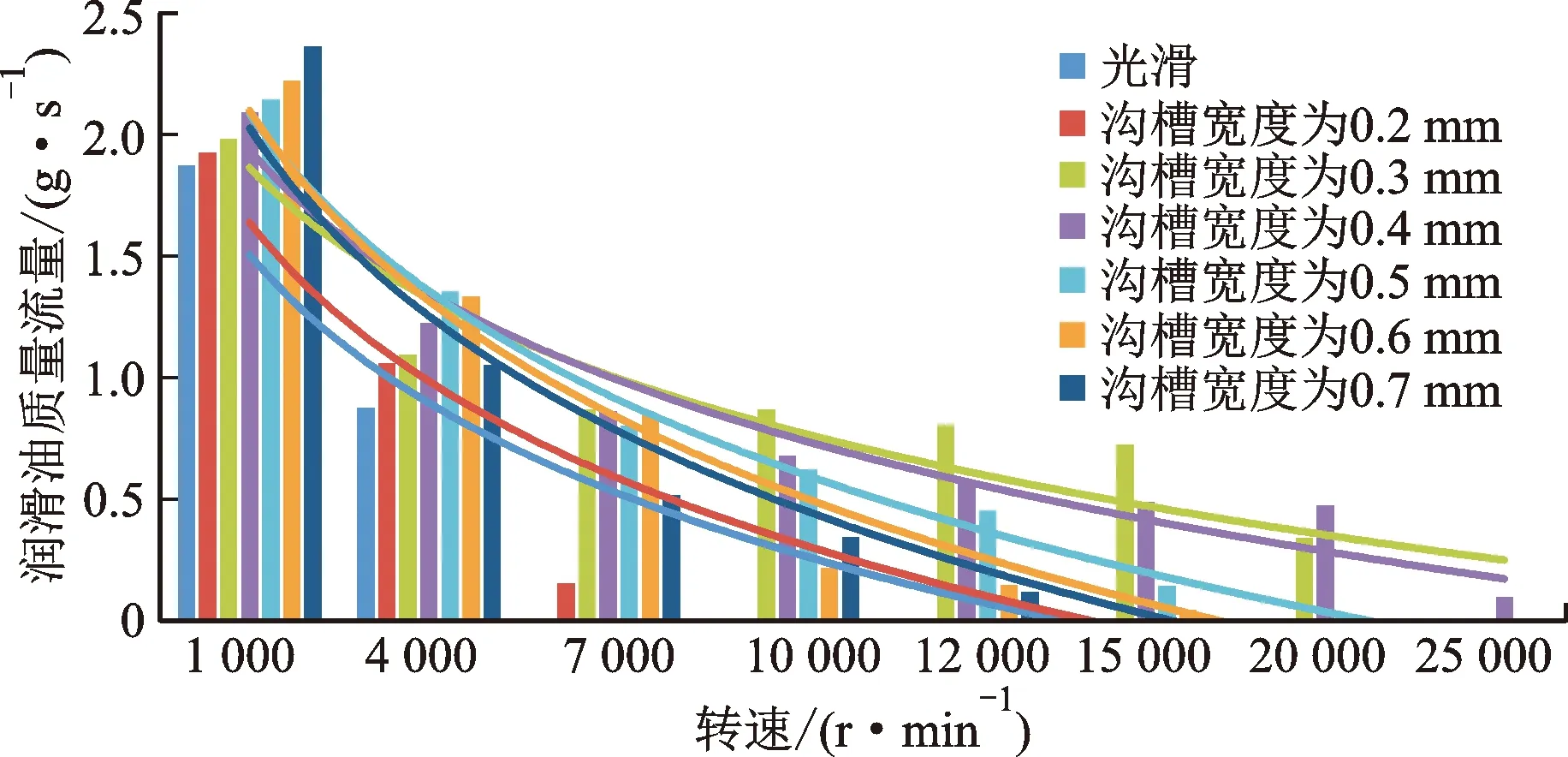

2.2.1 不同转速下的沟槽润滑增效分析 当喷嘴距端面距离

=0.5 mm、润滑油于7种不同沟槽宽度下,轴承不同转速流入滚道内润滑油质量流量变化曲线见图5。由图可见,进入滚道内润滑油质量流量随着转速的升高而降低,这是由于轴承对润滑油的离心及偏转作用随转速的升高而加强。轴承低转速时,宽沟槽较窄沟槽有较好的流动增效效果,但7种沟槽尺寸差别较小,沟槽宽度对润滑油流动增效效果影响较弱。当转速逐渐升高,进入滚道内润滑油质量流量下降趋势随沟槽宽度的增加呈先减缓再加剧的规律,这是因为沟槽内润滑油可填充容积随沟槽宽度的增大而增加。此外,油滴于快速扩展阶段扩展速度与沟槽宽度呈正相关

,致使沟槽内可形成底层润滑油带的润滑油含量及分布范围增加,进而提升了沟槽对润滑油流动增效效果。随着沟槽宽度的继续增加,沟槽侧壁对润滑油流动的限制作用降低,润滑油更易受轴承偏转作用影响,底层润滑油带的稳定性下降,对润滑油减阻效果大幅降低,致使润滑油在到达滚道前因离心力作用被甩出,无法实现有效润滑

。因此,对于实际工况变化较大的轴承,其内圈非接触区沟槽宽度存在一个最优值,能使沟槽对润滑油流动增效效果具有最高的工况适应性。在本文的分析范围内,沟槽宽度为0.3、0.4 mm时,沟槽对润滑油的流动增效作用对转速具有较好的普适性。

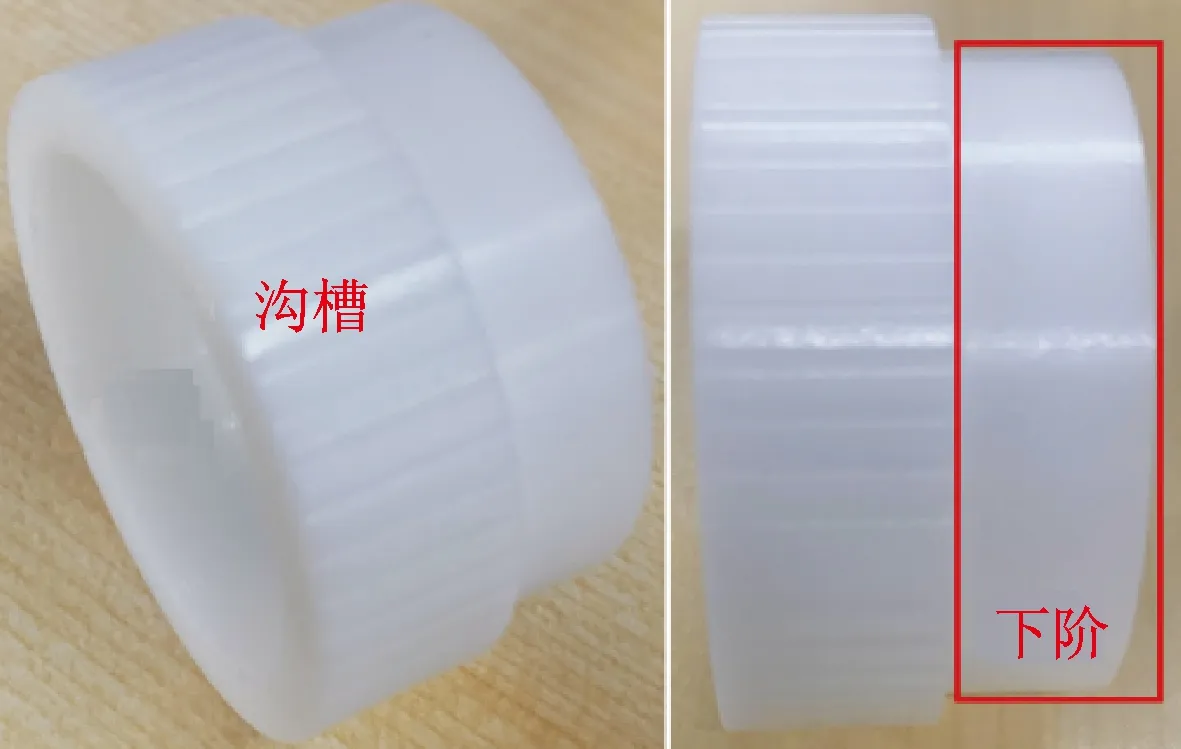

为了定量分析沟槽结构对润滑油在轴承内圈表面的流动增效或引导作用,设计搭建了轴承内圈表面的润滑油收集测试实验系统。将轴承内圈简化处理为阶梯状圆环,上阶加工沟槽结构,下阶用于固定吸油棉进行润滑油的收集,采用3D打印技术制造,圆环实物如图2所示。实验台由供油装置、旋转系统、量化系统及实验部分组成,如图3所示。变频器驱动电主轴,并由柔性连接带动机械轴旋转。将阶梯状圆环安装在机械轴轴端,供油喷嘴布置于圆环顶端靠近轴端处,喷嘴中心和圆环前端面水平距离、和圆环表面垂直高度均为3 mm,中心轴线与水平面倾角保持为30°。自喷嘴喷射出的润滑油流经圆环上阶,并流至圆环下阶的吸油棉上。实验前使用精度为0.1 mg的精密电子秤称量吸油棉质量,随后将吸油棉固定在沟槽圆环远离轴端的圆环下阶,对应轴承滚道区域。实验时,先将主轴提升至实验工况转速后再进行润滑油供油,保持润滑油供油量不变并计时,30 min后停止实验,称量实验后吸油棉质量,从而量化该工况下沟槽圆环润滑油增效能力。

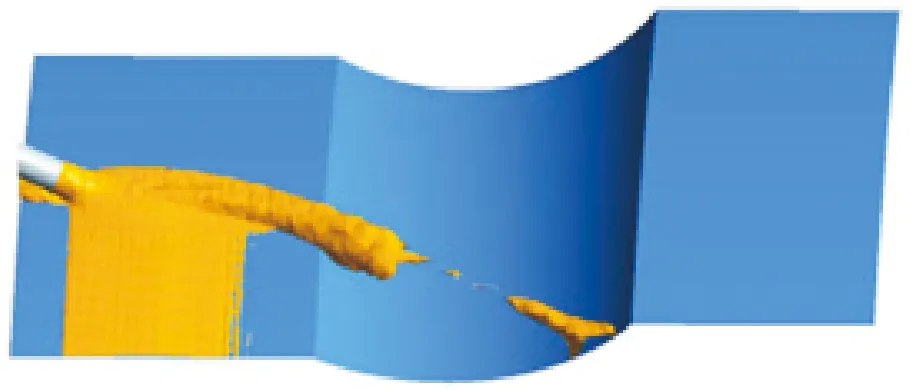

图4a展示了润滑油于转速为10 000 r/min、沟槽宽度为0.5 mm的轴承内圈表面的流动状态。从中可以看出,当流动过程趋于稳定时,进入轴承滚道的润滑油主要来源于受沟槽流动增效的润滑油。图4b所示为沟槽结构轴向截面上润滑油分布。从中可看出,沟槽底部存在因固液阻力影响而停止流动的润滑油,虽然这部分润滑油无法流至接触区,但其形成了“底层减阻带”,减少上层润滑油的流动阻力,使得沟槽上部的润滑油流动顺畅,轴向流动距离增加,故而提升了润滑油流动能力。文献[20]研究了底层润滑油带的形成过程,统计不同时刻润滑油滴在沟槽内平行沟槽方向的最大扩展半径,发现润滑油在沟槽上扩展行为可分为3个阶段:由初速度主导的快速扩展阶段,由表面张力主导的稳定扩展阶段和黏性力主导的结束阶段,如图4c所示。由于轴承处于高速旋转状态,润滑油与沟槽结构的接触时间较短,润滑油在进入沟槽后无法实现完全扩展,致使底层润滑油带的形成过程主要受由初速度主导的第一阶段影响。因此,后续分析均基于初速度主导的快速扩展阶段展开。

2.2.3 不同喷嘴位置对润滑油流动增效作用的影响 对于不同应用场合,喷嘴在轴系内部的布局位置不同。图7显示了不同喷嘴中心和端面水平距离时进入滚道润滑油的质量流量随转速的变化规律。从中可以看出,随着喷嘴位置在轴承内的深入,对于任何沟槽结构,进入滚道润滑油质量流量均有所提升,且随转速变化下降趋势均有所减缓。此外,当喷嘴距端面较近时,最优沟槽宽度为0.4 mm左右。当喷嘴和端面距离

=2 mm时,最优沟槽宽度为0.5 mm左右。这是由于,随着喷嘴朝轴承内的移动,润滑油于轴承非接触区轴向流动距离缩短,沟槽内底层润滑油带分布位置越靠近滚道,弥补了宽沟槽底层润滑油带分布范围小的缺点,致使进入滚道的润滑油质量流量均有增加。同时,由于靠近滚道,润滑油从喷嘴至滚道的流动时间缩短,受轴承偏转作用降低,由于宽沟槽底层润滑油带分布更宽广,能为更多上层润滑油提供减阻效果。故当喷嘴朝轴承内移动时,宽沟槽对转速的适应性提升较窄沟槽更优,展现出更好的润滑油流动增效效果。

3 沟槽优化设计

第三,从教学形式看,除传统专家式讲座、“田间地头”的教学模式外,要充分利用现代教育技术,重视实践教学的重要性。基于计算机、网络技术的发展,积极利用远程教育满足农民对不同学习条件的要求,可以采取慕课等教育形式,让农民以自助的方式学习农业科技知识,将远程教育与新型职业农民培育相结合,在贫困地区积极开展依托远程技术的新型职业农民素质提升工程。与此同时,要重视实践教学的重要性。当前,培训的教学方式仍主要以课堂讲授为主体,现场指导、外出参观考察等实践培训形式所占比重较小。为此,要从农业部门遴选熟悉“三农”工作、具有丰富专业知识和实践经验的专家作为授课教师,真正让贫困户学到有用的农业科技知识和技术。

图9为不同沟槽表面润滑油流动状态的比较,其中弧形沟槽偏转距离

=1 mm,直沟槽转速为10 000 r/min。从图中可见,弧形沟槽润滑油流型与弧形沟槽形状特征相近且进入滚道润滑油量更多,说明弧形沟槽较直沟槽有更好的流动增效效果。这是因为,弧形沟槽内的底层润滑油带也发生偏转,使得更多的上层润滑油受到减阻效果。

本文以H7006C角接触球轴承为对象,将轴向沟槽结构加工于轴承内圈非接触区域,以提高润滑油在轴承非接触区表面的流动能力。由于轴承主要承载区域为球与内外圈的接触区,沟槽结构不参与球-套圈的接触承载过程,对轴承的强度、寿命等影响较小。添加轴向矩形沟槽后的轴承内圈几何模型如图1a所示。

不同内圈非接触区结构下进入滚道润滑油的质量流量见图11。根据趋势线可见,与未添加沟槽结构的光滑内圈相比,在轴承内圈非接触区添加沟槽结构能显著提高滚道内润滑油量,且弧形沟槽比直沟槽提升效果更优。

4 结 论

(1)针对任意转速,均存在最佳沟槽设计宽度。低速时,较宽的沟槽具有更好的流动增效效果,高转速时,比较窄沟槽效果则更好。窄沟槽对润滑油流动增效较宽沟槽具有更好的工况适应性。

(2)喷嘴布局位置对最优沟槽宽度有重要影响,且最优沟槽宽度随喷嘴距端面距离的增加而增加。对于喷嘴距端面距离0.5 mm、转速为0~20 000 r/min的轴承,最优沟槽宽度为0.3 mm或0.4 mm。

“出过事,三年前一家私人办的硫酸厂往河里排毒水,闹得全国都知道,县环保局长给撤了。现在来办厂,污染大的肯定不行了。办其它厂,赚不赚钱我不知道,反正这里的厂现在都好好开着,应该是赚。”

重型血友病患者首次关节出血一般发生在2岁左右,关节出血的发生率随着年龄增长而逐年提高。反复的关节出血易集中在1~2个关节,血友病常累及膝、踝、肘及腕关节,以膝关节最常见,约占49.3%,且关节出血多见于血友病A[11]。

(3)弧形沟槽可有效改善轴承转动对沟槽流动增效作用的负面影响,高转速时可增大沟槽弧度以提高增效效果。

:

[1] 朱川峰, 杨丹峰, 张振强, 等. 角接触球轴承动特性的数值与试验研究 [J]. 制造技术与机床, 2015(1): 83-88.

ZHU Chuanfeng, YANG Danfeng, ZHANG Zhenqiang, et al. Numerical and experimental study on dynamic characteristics of angular contact ball bearing [J]. Manufacturing Technology & Machine Tool, 2015(1): 83-88.

[2] 翟强, 闫柯, 张优云, 等. 高速角接触球轴承腔内气相流动与传热特性研究 [J]. 西安交通大学学报, 2014, 48(12): 29-33, 40.

ZHAI Qiang, YAN Ke, ZHANG Youyun, et al. Investigation of air flow pattern and heat transfer efficiency inside cavity of high-speed angular contact ball bearing [J]. Journal of Xi’an Jiaotong University, 2014, 48(12): 29-33, 40.

[3] 翟强, 朱永生, 闫柯, 等. 高速角接触轴承油气润滑两相流动特性数值研究 [J]. 西安交通大学学报, 2014, 48(6): 86-90.

ZHAI Qiang, ZHU Yongsheng, YAN Ke, et al. Numerical investigation of two-phase flow for the oil-air lubrication inside an angular contact ball bearing [J]. Journal of Xi’an Jiaotong University, 2014, 48(6): 86-90.

[4] 李潇潇, 闫柯, 葛临风, 等. 高速球轴承喷油润滑流场特性研究 [J]. 西安交通大学学报, 2019, 53(12): 17-24.

LI Xiaoxiao, YAN Ke, GE Linfeng, et al. Research on flow field characteristics of oil injection lubrication for high-speed ball bearings [J]. Journal of Xi’an Jiaotong University, 2019, 53(12): 17-24.

[5] 王保民, 靳炳竹, 黄金鑫. 保持架引导方式对球轴承油气润滑两相流流型的影响 [J]. 机械制造与自动化, 2021, 50(3): 5-9.

WANG Baomin, JIN Bingzhu, HUANG Jinxin. Analysis of gas-liquid two-phase flow in cavity of ball bearing under different guide modes [J]. Machine Building & Automation, 2021, 50(3): 5-9.

[6] 王保民, 王综. 油气润滑角接触球轴承腔内空气压力分布数值分析 [J]. 润滑与密封, 2020, 45(3): 7-11, 32.

WANG Baomin, WANG Zong. Numerical analysis of air pressure distribution inside the chamber of oil-air lubricated angular contact ball bearings [J]. Lubrication Engineering, 2020, 45(3): 7-11, 32.

[7] 巩彬彬, 张俊国, 王建文, 等. 油气进口位置和进气量对油气润滑滚动轴承性能影响的研究 [J]. 润滑与密封, 2006(11): 165-167.

GONG Binbin, ZHANG Junguo, WANG Jianwen, et al. Study on the influences of the air flow rate and feeding position on the lubrication of rolling bearing [J]. Lubrication Engineering, 2006(11): 165-167.

[8] 李志恒. 油气润滑工作参数对滚动轴承润滑性能的影响 [D]. 青岛: 青岛理工大学, 2016: 24-28.

[9] WU Cheng-Hsien, KUNG Yu-Tai. A parametric study on oil/air lubrication of a high-speed spindle [J]. Precision Engineering, 2005, 29(2): 162-167.

[10]毛和兵. 高速滚动轴承油气二相流润滑试验研究 [D]. 南京: 东南大学, 2010: 13-18.

[11]刘牧原, 郭峰, 焦一航, 等. 一种新型导流式油气润滑喷嘴 [J]. 中国机械工程, 2018, 29(11): 1284-1288.

LIU Muyuan, GUO Feng, JIAO Yihang, et al. A novel guide-type nozzle for oil-air lubrications [J]. China Mechanical Engineering, 2018 29(11): 1284-1288.

[12]刘成, 张进华, 闫柯, 等. 喷嘴结构对高速滚动轴承油气润滑两相流特性的影响 [J]. 润滑与密封, 2015, 40(1): 28-31, 36.

LIU Cheng, ZHANG Jinhua, YAN Ke, et al. Influence of nozzle structure on the two-phase flow characteristic in oil-air lubrication system for high-speed rolling bearing [J]. Lubrication Engineering, 2015, 40(1): 28-31, 36.

[13]NTN公司. 精密轴承样本 [EB/OL].[2021-04-20]. https: ∥www.ntn.com.cn/feedl/pdf/CAT.NO.2260 C.pdf.

[14]YAN Ke, DONG Lei, ZHENG Junhao, et al. Flow performance analysis of different air supply methods for high speed and low friction ball bearing [J]. Tribology International, 2018, 121: 94-107.

[15]朱卫兵, 张小彬, 鲁勇帅, 等. 润滑方式对球轴承润滑性能影响的数值研究 [J]. 推进技术, 2019, 40(4): 892-901.

ZHU Weibing, ZHANG Xiaobin, LU Yongshuai, et al. Numerical study for influence of lubrication methods on lubrication performance of ball bearing [J]. Journal of Propulsion Technology, 2019, 40(4): 892-901.

[16]鲁勇帅. 高速球轴承喷油润滑与环下润滑的数值模拟 [D]. 哈尔滨: 哈尔滨工程大学, 2018: 33-60.

[17]王赵蕊佳. 高速球轴承环下润滑两相流及耦合传热分析 [D]. 哈尔滨: 哈尔滨工程大学, 2020: 65-75.

[18]SCHMIDT H, SCHWARTZ J. Energy-efficient minimal quantity lubrication for high-speed spindles [EB/OL]. [2021-04-22]. https: ∥evolution.skf.com/energy-efficient-minimal-quantity-lubrication-for-high-speed-spindles/#related-articles.

[19]闫柯, 郑君豪, 葛临风, 等. 一种表面织构辅助的滚动轴承的润滑方法: 中国, 201811599871.4 [P]. 2020-03-31.

[20]GE Linfeng, WANG Chao, YAN Ke, et al. Design of groove structures for bearing lubrication enhancement based on the flow mechanism analysis [J]. Tribology International, 2021, 158.

[21]GE Linfeng, YAN Ke, WANG Chao, et al. A novel method for bearing lubrication enhancement via the inner ring groove structure [J]. Journal of Physics: Conference Series, 2021, 1820(1): 012092.

[22]刘红彬, 刘公平, 郝金华, 等. 不同轴承壁面沟槽诱导油液穿透机理 [J]. 航空动力学报, 2019, 34(5): 1127-1136.

LIU Hongbin, LIU Gongping, HAO Jinhua, et al. Oil penetration mechanism induced by different bearing wall grooves [J]. Journal of Aerospace Power, 2019, 34(5): 1127-1136.

[23]郑德志, 古乐, 王黎钦, 等. 润滑喷油参数对高速滚动轴承性能的影响 [J]. 哈尔滨工业大学学报, 2006, 38(7): 11-14.

ZHENG Dezhi, GU Le, WANG Liqin, et al. Effect of lubrication oil supply parameters on the performance of high-speed rolling bearing [J]. Journal of Harbin Institute of Technology, 2006, 38(7): 11-14.

朱文昌,罗梦婷,倪广县,王恒.随机矩阵理论和主成分分析融合的滚动轴承性能退化评估方法.2021,55(2):55-63.doi:10.7652/xjtuxb202102007

袁倩倩,朱永生,张进华,杨敏燕,闫柯,洪军.考虑润滑碰撞的精密轴承保持架动态特性.2021,55(1):110-117.doi:10.7652/xjtuxb202101014

刘洋洋,王亚兵,祝长生,袁小阳.考虑轴颈倾斜的水润滑橡胶径向轴承的动力学特性.2021,55(1):101-109.doi:10.7652/xjtuxb202101013

杨攀,陈渭.人字形螺旋槽动压止推轴承性能分析.2020,54(10):17-27.doi:10.7652/xjtuxb202010003

陈书恒,李猛,刘恒,梅凯路,贺凤祥.采用频谱细化的超声法在线测量滚动轴承保持架转速.2020,54(7):139-145.doi:10.7652/xjtuxb202007017

王报龙,王亚兵,刘洋洋,祝长生,袁小阳.轴系倾斜下可倾瓦推力轴承静动特性分析.2020,54(7):129-138.doi:10.7652/xjtuxb202007016

刘洋洋,金英泽,王亚兵,王报龙,祝长生,袁小阳.表面粗糙度对低速水润滑滑动轴承混合润滑性能的影响.2020,54(7):121-128.doi:10.7652/xjtuxb202007015

王亚兵,刘洋洋,王报龙,祝长生,袁小阳.轴颈倾斜的水润滑橡胶艉轴承的静态特性.2020,54(5):61-69.doi:10.7652/xjtuxb202005009

郭雨,赖天伟,赵琪,初阳,陈双涛,侯予.悬臂型箔片轴承应用于高速透平的实验研究.2020,54(5):40-45.doi:10.7652/xjtuxb202005006

王慧,张刚,张天骐.改进型双稳随机共振系统及其在轴承故障诊断的应用.2020,54(4):110-117.doi:10.7652/xjtuxb 202004014

徐明宇,李亚倩,陈渭.考虑孔加工锥度误差影响的液态金属润滑螺旋槽轴承性能分析.2020,54(1):85-92.doi:10.7652/xjtuxb202001011

陈飞,金英泽,袁小阳.载荷方向对立式转子导轴承润滑性能的影响.2019,53(12):25-30+37.doi:10.7652/xjtuxb 2019 12004