基于工业机器人的加工中心智能化改造方法研究

2022-03-01刘世国操文芷陈铁友

刘世国,操文芷,陈铁友

(武汉船舶职业技术学院,湖北 武汉 430050)

0 引言

随着装备制造业向自动化、数字化、网络化和智能化的方向发展,数控机床已不再是单一独立的生产加工设备,需与工业机器人、检测和监控设备、工业物联网技术、数字信息技术等深度融合进行迭代升级,实现零部件的智能化加工,适应产品的个性化需求和小批量生产模式,提高生产加工的自动化水平和生产效率,降低工人的技术要求和人力成本,最重要的是改善产品质量,提升产品附加值[1]。

企业在智能制造转型升级过程中,为了适应产品的个性化需求,满足多品种、小批量零件加工的生产模式,需对现有的传统数控机床进行智能化升级改造,组成最基本、最核心的智能加工单元,既能满足智能化生产需要,又可提高设备利用率、节省成本[2,3]。因此,提出一种立式加工中心智能化升级改造的方法,通过联调实现零件智能加工的完整过程,克服传统独立的数控机床存在的自动化程度低、连续操控性弱、劳动强度大等不足。

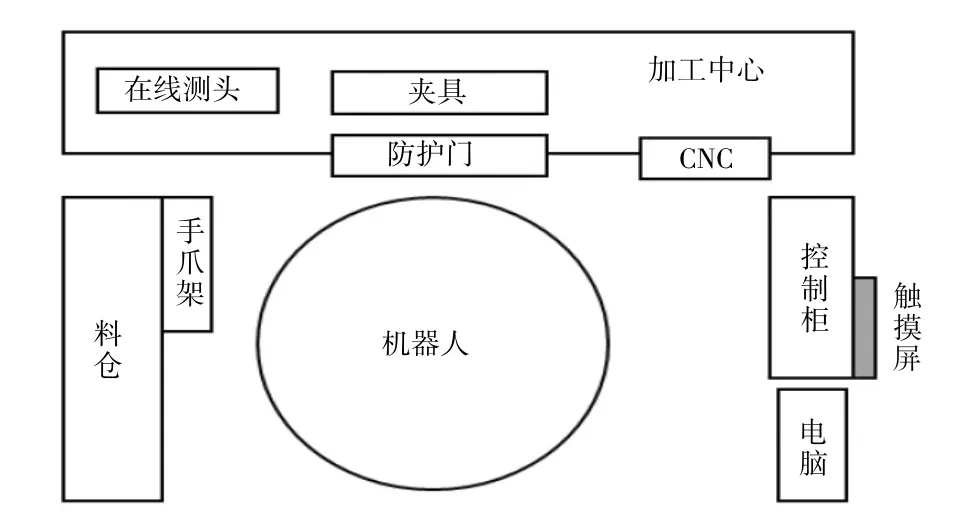

1 智能加工单元整体布局

为满足企业产品自动化、智能化生产加工需求,现对已有的传统数控机床进行智能化升级改造,从工件选取、机器人自动上下料、数字化加工、零件在线检测、全程监控等环节实现完整的智能制造过程。待升级改造的FANUC 0iF PLUS 立式加工中心配置了刀库、自动防护门和夹具,在此基础上增加FANUC 工业机器人、料仓、PLC、数字化在线测头、触摸屏等必备的外围设备,构成最基本、最核心的智能加工单元,所有设备布局如图1 所示。

图1 智能加工单元布局图

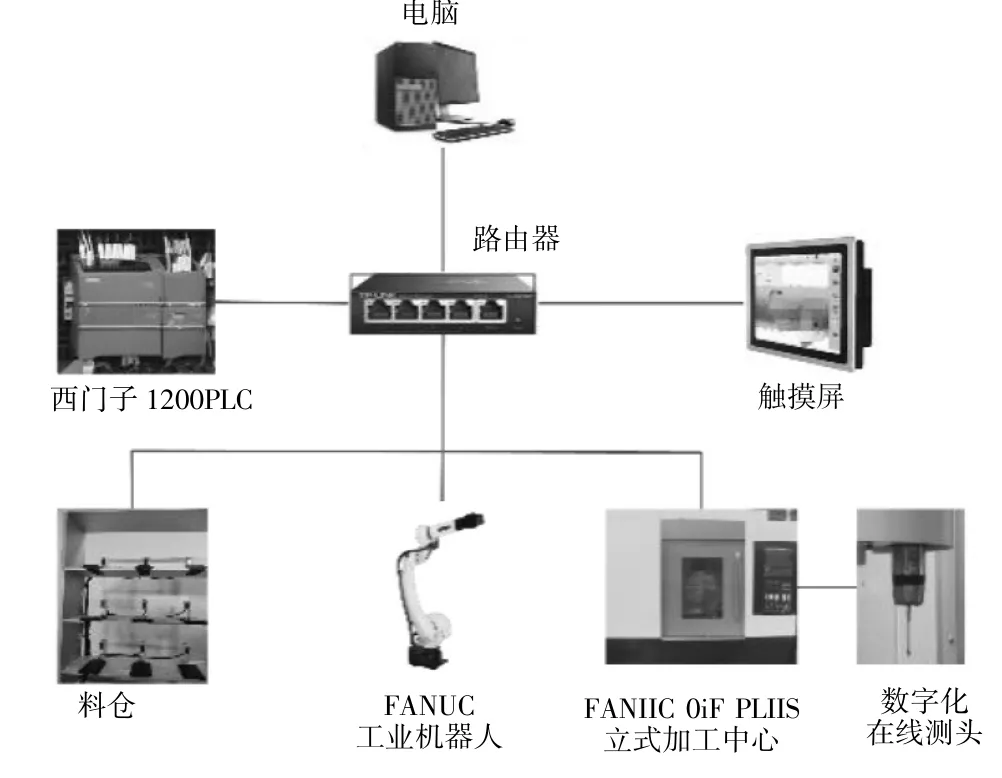

2 智能加工单元硬件连接

改造后的智能加工单元由多种硬、软件设备集成在一起,各设备之间通过网线连接,具体连接关系如图2 所示。其中,机器人实现自动上下料,料仓用于存放工件,PLC 和路由器进行信号通讯,数字化在线测头自动检测零件加工尺寸,触摸屏时时显示设备运行状态。

图2 智能加工单元硬件连接

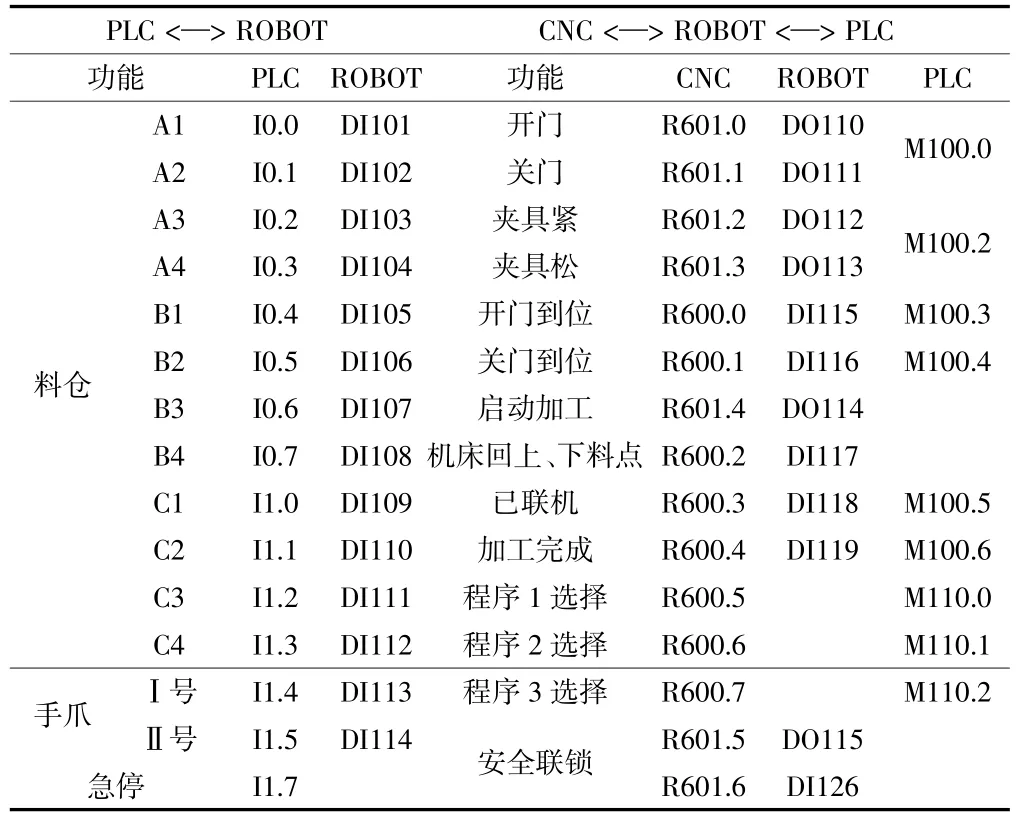

为了能使智能加工单元按照既定工艺流程执行,以路由器为数据交互中心,建立工业机器人、加工中心、PLC、料仓、触摸屏在内的通讯网络,其交互信号如表1 所示。

表1 智能加工单元交互信号

3 智能加工单元软件设计

3.1 触摸屏画面开发

触摸屏是人机交互的窗口,主要用于显示工业机器人、加工中心(包括机床防护门和夹具)、料仓的运行状态与报警信息。根据智能加工单元控制要求设计触摸屏画面(图3),以数据交互中心为枢纽,将触摸屏中的控制按钮、状态指示灯、数据显示框与PLC 相应的变量连接,实现PLC 与触摸屏的数据交换[4]。

图3 触摸屏画面示例

3.2 料仓库位定义与选择

料仓共有三层、12 个库位,适合存放方形和圆柱形工件。从下往上看,依次为A、B、C 三层,每层有4个库位,从左向右看,依次为1、2、3、4 号,每个库位后侧安装传感器检测库位有无工件。

为了更好监视料仓库位的工件信息,触摸屏上设计料仓绿色表示库位有料,灰色表示库位无料,具体如图3(b)所示。在执行机器人抓取工件时,有手动和自动两种模式进行库位选择。手动模式下,在触摸屏上手动指定机器人要抓取工件的库位,若库位显示无料,则不可执行;自动模式下,机器人按照控制要求依次选择,自动跳过无料仓位。

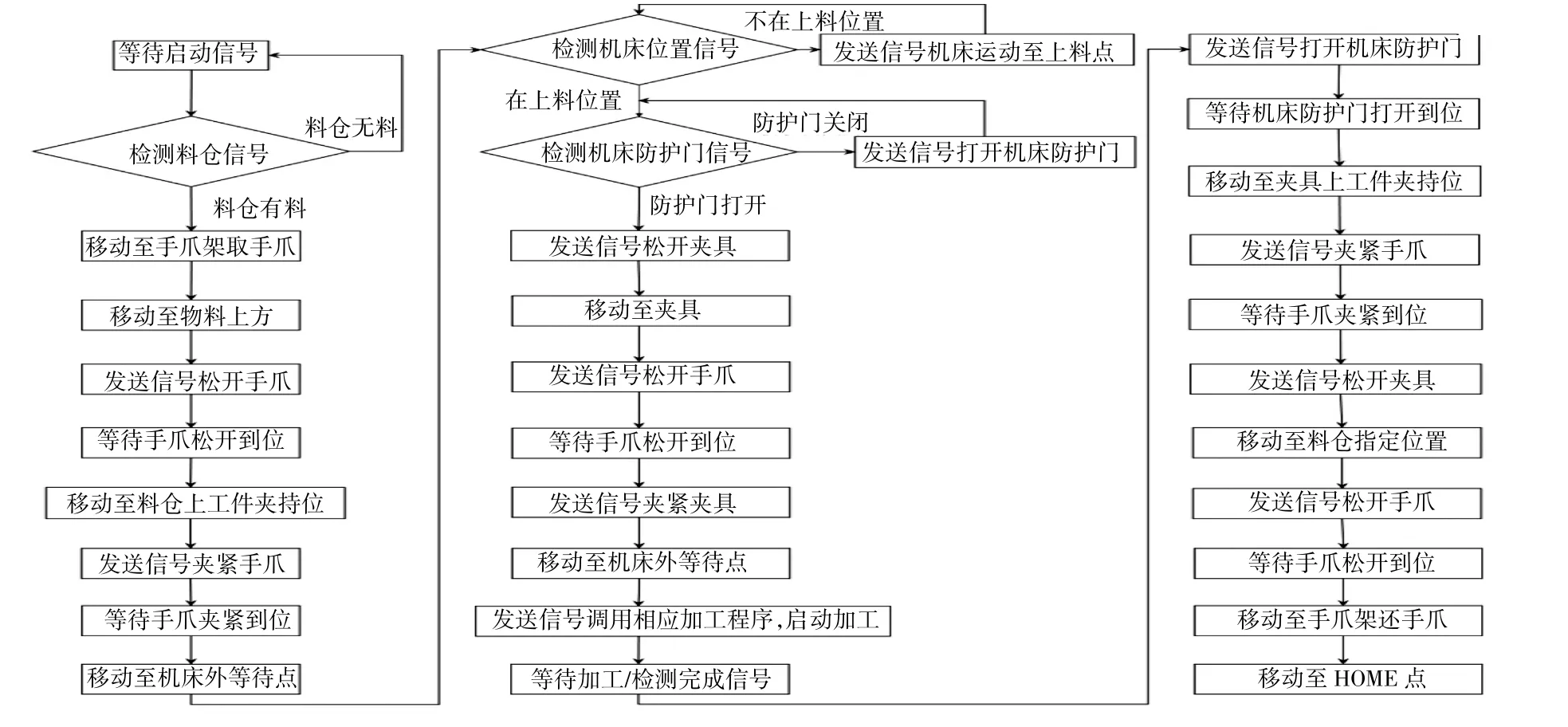

3.3 工业机器人自动上下料流程

工业机器人位于智能加工单元的中心,料仓和加工中心都在机器人的臂展范围内,通过示教编程实现自动上下料,其流程如图4 所示。在执行一个完整流程时,先判断料仓库位是否有工件,若料仓无工件,机器人不执行,一直处于等待料仓库位有工件的信号;若料仓有工件,则根据抓取工件形状(方形或圆柱形)选择相应的手爪,方形工件选择Ⅰ号手爪,圆柱形工件选择Ⅱ号手爪,然后进入料仓抓取工件,将其送至机床侧安装在夹具上,待零件加工和检测结束后,再将加工后的零件从机床侧取回放至料仓,最后将手爪还回至手爪架。

图4 机器人自动上下料流程

智能加工单元在自动模式下运行时,机器人会频繁进出机床,为了避免机器人与机床防护门碰撞,保证自动上下料流程运行稳定、安全,通过设置FANUC机器人防止干涉区域,开发二者的安全联锁功能,设置信号DO115(输出)和DI126(输入)。若机器人在机床内部,机床防护门关闭不了,必须等待机器人运行至门外,防护门才能关闭;若机床防护门已关闭,机器人运动至门前必须停住,等待防护门打开,只有当防护门打开到位后,机器人继续自动运行至机床内部。

3.4 FANUC 0iF PLUS 加工中心程序

智能加工单元核心是完成零件加工与尺寸,因此加工中心必须调用加工程序、执行在线检测环节,在机器人自动上下料的辅助下完成整个智能加工流程。对加工中心而言,必须要定义M 代码配合机器人自动上下料流程,编写PMC 程序根据机器人选取的工件类型自动调用相应的零件加工程序。

(1)M 代码定义,如表2 所示。

表2 机床侧M 代码

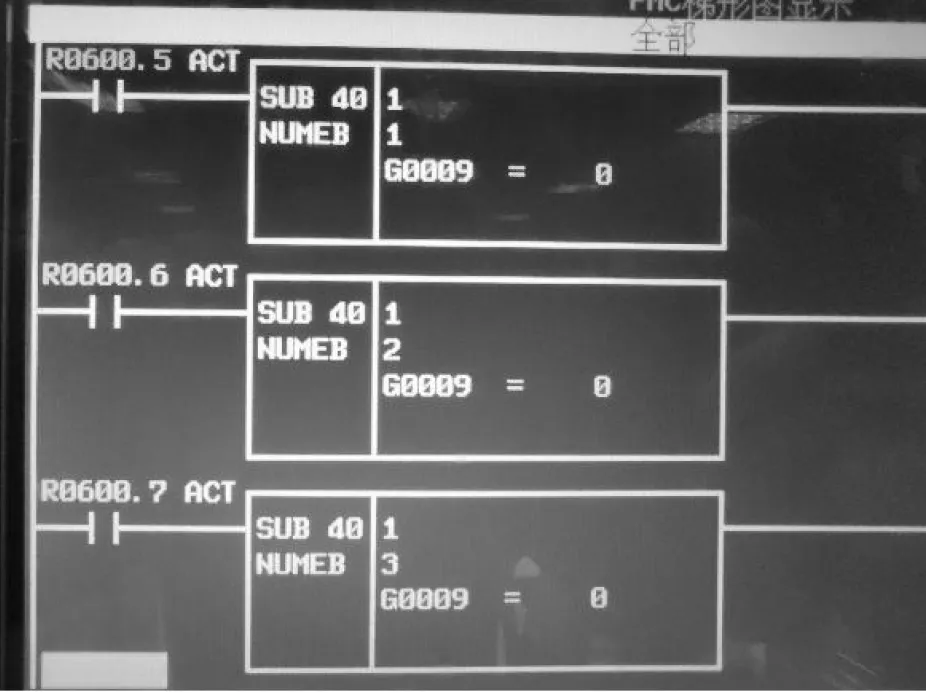

(2)加工程序自动调用。料仓A 层存放Ⅰ类零件、B 层存放Ⅱ类零件、C 层存放Ⅲ类零件,这三类零件的加工程序各不相同,若要在同一个智能加工流程中实现多品种零件生产加工,需在加工中心上编写关于SUB40 指令的PMC 梯形图,如图5 所示。当机器人抓取A 层库位工件时,R600.5 激活,调用加工程序O0001,加工Ⅰ类零件;当机器人抓取B 层库位工件时,R600.6 激活,调用加工程序O0002,加工Ⅱ类零件;当机器人抓取C 层库位工件时,R600.7 激活,调用加工程序O0003,加工Ⅲ类零件。

图5 切换加工程序的梯形图

4 实验结果分析

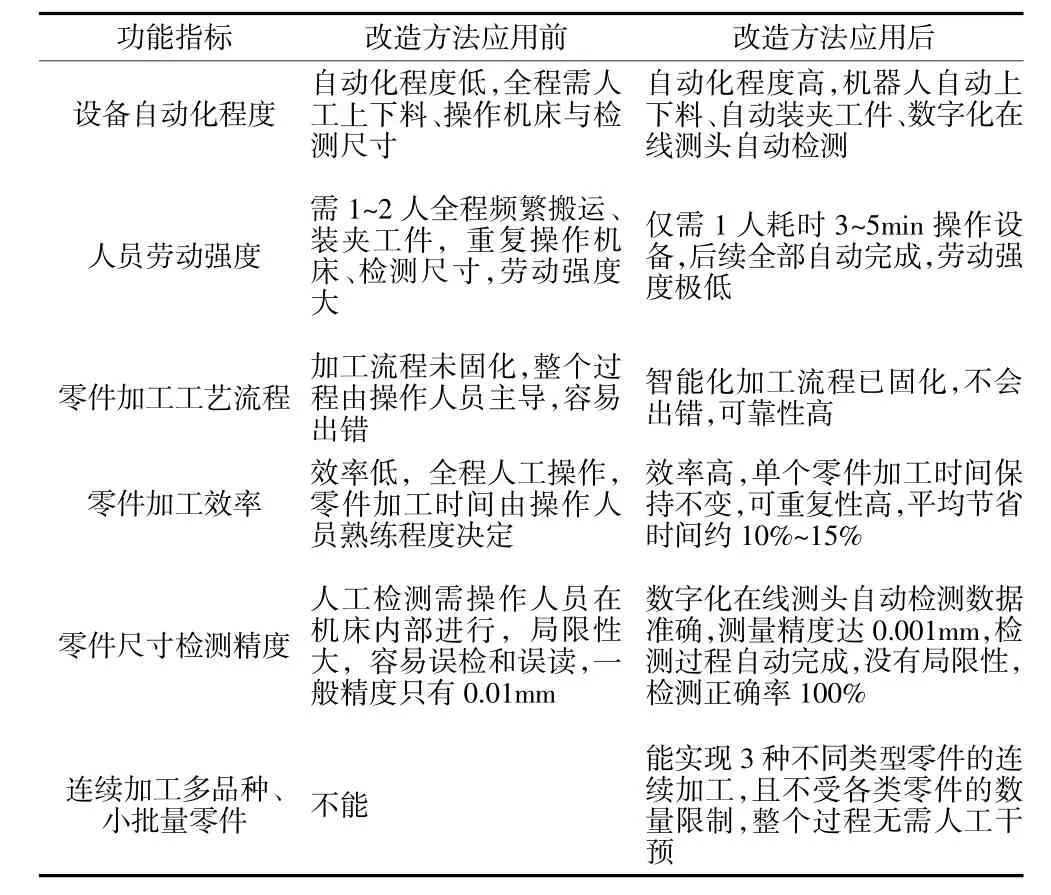

按照上述智能化改造方法升级而成的智能加工单元,通过联机调试验证了智能化生产所需功能,并进行实验对比。在实验过程中,对照组与实验组各分配毛坯9 个,其中Ⅰ类、Ⅱ类和Ⅲ类零件的毛坯各3个,对照组的毛坯放在机床附件的置物架,实验组的毛坯分别放在料仓的A、B、C 层库位。对照组采用未经改造的单台机床,分别加工3 种类型零件的毛坯;实验组则采用改造后的智能加工单元,连续加工3 种类型零件的毛坯。应用改造方法前后的功能指标对比如表3 所示,实验结果表明:(1)改造后的智能加工单元自动化程度高,操作人员劳动强度极低,可靠性和生产效率高,平均节省时间约10%~ 15%;(2)数字化在线测头自动检测零件尺寸,测量精度高,检测正确率100%;(3)满足企业多品种、小批量零件连续加工需求。

表3 应用改造方法前后的功能指标对比

5 结论

(1)以现有的FANUC 0iF PLUS 立式加工中心为基础,从硬件连接和软件设计两个环节进行智能化升级改造,改造方法充分利用现有设备、成本低,符合企业智能化生产转型需求的现状。

(2)改造后的智能加工单元能按照既定流程实现零件智能加工的完整过程,操作人员劳动强度低,重复操作减少,可靠性和生产效率高,尺寸检测更精确,能满足多品种、小批量零件加工需求。

(3)提出的智能化改造方法可实现智能加工单元的机器人自动上下料、数字化加工、零件在线检测、全程监控等功能要求,能为制造企业对传统数控机床的升级改造提供参考。