钢板吊运吊钩装置结构设计研究

2022-03-01欧昌杰杜青林李铁林

欧昌杰,杜青林,李铁林

(湖南理工学院 机械工程学院,湖南 岳阳 414006)

0 引言

在钢铁厂、造船厂、钢结构加工厂等工业场所需要经常吊运各种尺寸、规格繁多的钢板,发现钢板面积大、尺寸长、表面光滑且没有吊装孔或环时,吊装吊运作业特别繁琐困难[1]。在实际作业中,目前许多工厂多采用吊索和制造简单的竖吊钩子、狗头钩子等组合吊装[2],成本低,维护简单,使用环境不受限制,但吊装过程中由于钢板重量过重即使有锁紧装置的吊钩也可能出现脱钩现象,存在较大安全隐患。为了解决这一安全隐患,李世强[3]设计了一种新型吊钩防脱钩装置,防脱封板安装了一个强力磁铁,封板能实现双向防脱,装置在脱钩时无需用手把持即可完成脱钩操作。张合式机械挂钩[4],通过安装在两侧的液压推杆伸展推动挂钩两个半环块对向旋转形成封闭的挂钩形状,能避免滑钩情况,进而完成钩挂功能。然而吊索吊运时,吊钩与钢板钩挂及卸货取钩操作麻烦、容易卡钩。有的采用电磁方式进行钢板吊运作业,如伸缩梁电磁吊具、固定梁电磁吊具、钢板侧吊电磁吊具等,虽然钢板电磁吊具操作简单,起吊省力,但存在意外断电钢板掉落的风险[5,6]。

因此,开发结构可靠、稳定性好、安全性高的钢板吊运装置便成了吊装工程急需解决的技术课题。万正喜等[7]开发一个钢板起吊的专用吊钩,由左右两个结构相同的钩体与中间连接板焊接而成,钩体前端成楔形结构,直接钩挂钢板,再用钢丝绳配合完成起吊。但存在薄钢板装运时容易发生弯曲变形或者折断,影响钢板的加工与使用性能;需要人力装卸,生产效率较低;钢板容易因倾斜滑落对设备和施工人员产生伤害等安全问题;且不能进行长尺寸钢板的装运;而又因钢板自重大容易在其表面产生压痕等缺陷。一种钢板起吊装置[2]将钩体设计为U 型,有效防止了吊运时钢板表面产生压痕的现象,但可能出现钢板倾斜滑落。胡新军[8]设计了一种夹爪为U 形结构的钢板起吊装置,通过调节伸缩臂和锁紧螺丝达到对不同尺寸钢板的起吊,但锁紧效果欠佳。曹雁冰[9]设计的稳定型钢板起吊装置在钢板中间位置设计了辅助板支撑,避免因钢板自重过大可能出现的脱落情况,结构较复杂,工作效率较低。朱玉勤[10]设计的一种钢板起吊用锁紧装置,钢板吊装操作过程不方便。

针对钢板吊运作业中存在的上述问题,设计了一种全新的钢板吊运自动装置,有效解决了吊索易卡钩、常脱钩、吊运效率低等结构缺陷和安全隐患,吊运过程中方便快捷,钢板表面不会产生压痕,吊具夹紧安全可靠,并能测量钢板厚度,提升工作效率。

1 钢板吊运装置结构及工作原理

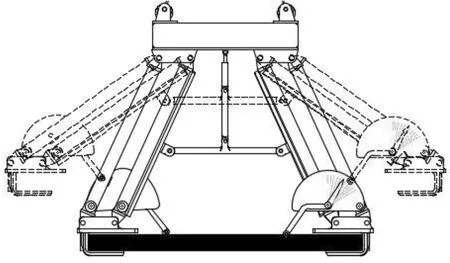

本设计的钢板吊运装置结构如图1 所示。包括①U 形钢板吊钩、②指针盘、③滚动摆动指针、④矩形吊臂、⑤T 型支架、⑥液压推杆、⑦吊臂支座、⑧支撑横梁和其他一些辅助机构等。卸载状态时,液压推杆⑥收缩至最短,带动T 型支架⑤上升,平行四边形矩形吊臂逐渐张开,U 形钢板吊钩间距离最宽;当液压推杆⑥向下移动时,T 型支架⑤下降,带动平行四边形矩形吊臂④向内收回,待到吊钩①装载锁紧钢板为止,整个钢板装载过程完成,然后进行平稳吊运到指定位置。图1 为钢板被吊钩夹紧待吊状态,此时液压推杆伸长,根据所吊钢板的宽度调节伸长量,达到钢板被自动锁紧安全可靠状态。

图1 钢板吊钩机械装置结构示意图

该钢板吊运装置中各个机构之间的运动协作关系如图2 所示。U 形钢板吊钩①与矩形吊臂④通过销轴联接;矩形吊臂④采用左右四根矩形管,通过销轴与U 形钢板吊钩①和吊臂支座⑦铰接,成平行四边形结构,吊运时结构稳定不摇晃;在左右矩形吊臂④中间位置有一个T 型支架⑤,在水平方向通过滑槽链接,可以沿着矩形吊臂斜向方向上下滑移;液压推杆⑥上端固定在吊臂支座⑦上,下端与T 型支架⑤相连,液压推杆伸缩运动使T 型支架⑤沿着矩形吊臂的滑槽上下运动,实现矩形吊臂④的打开或收回,带动吊钩水平移动,顺利完成自动钩挂及夹紧钢板;在支撑横梁⑧上方连接电动滑轮升降装置实现整个装置的上下升降,支撑横梁上可以同时安装一个或者多个由①-⑦构件及辅助设备组成的自动钩挂装置,对大吨位、长尺寸和不同厚度的钢板能实现顺利可靠钩挂效果。吊钩装载状态时,液压推杆伸长,矩形吊臂带动U 形钢板吊钩向内收缩,直到完全夹紧钢板为止,吊钩受力均匀,吊运作业平稳,因液压推杆的推力作用,能够保持钢板吊运作业中,矩形吊臂和U 形吊钩夹紧稳定。整个装置两边都采用双平行四边形吊臂结构,受力平稳,钢板吊运过程不会出现单个吊臂载荷集中现象,避免了传统吊索起吊时钢板容易摇晃、倾斜滑落等造成的卡钩、脱钩问题。

图2 钢板吊运装置工作原理

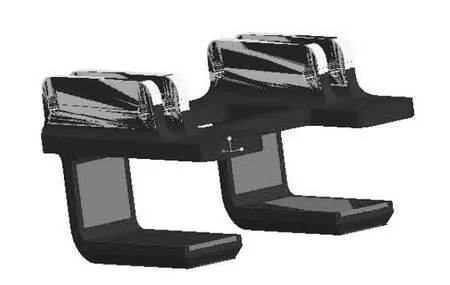

为了防止吊钩卡钩及划伤钢板表面,此吊钩钩体呈U 形结构,上部与下部平行且横向,结构如图3 所示。U 形钢板吊钩采用铸造一体成型,结构稳定简单,强度高,上面部分稍长100 mm 左右,吊装时吊钩上部与钢板接触起到限位作用,可以有效防止钢板的跳动、脱钩等情况。U 形吊钩上方左右有两块加强筋部分,分别有两个吊钩孔,与矩形吊臂通过销轴相连。U型吊钩连接于平行四边形吊臂下端,通过吊臂向内收缩或张开时自动抓取或卸载平板钢板,完成夹紧和装卸,简单快捷,安全可靠,提高了钢板吊运工作效率。

图3 U 形吊钩

钢板厚度测量指针盘结构如图4 所示,指针成Z型,尾部装有滚轮,尾部重量稍重,当没有吊装时,指针顶端处于零刻度;当小滚轮跟钢板直接接触时转动并指向指针盘上的刻度,可以方便快速测量多层钢板厚度。

图4 指针盘结构

2 受力分析及仿真

吊运装置工作时,初始状态时吊运装置的液压推杆处于收缩状态,使两吊钩距离最大,如图5 虚线位置。控制整个钢板自动吊钩装置向下移动,直到钢板上表面接触到U 型吊钩的上端,液压推杆伸长,使T型支架向下移动,矩形吊臂随着下移的支架向内收缩,从而使U 型钢板吊钩完全夹紧并自动钩挂住钢板,如图5 实线位置。左右吊臂单边采用四根矩形钢管组成的双平行四边形连杆结构,左右两边即为八根矩形钢管,通过销轴与U 形吊钩连接。吊臂为左右对称杆件结构,吊装时左右两边吊臂受力均匀,吊运时钢板不易出现摇晃、倾斜的问题,能有效避免卡钩脱钩隐患。

图5 吊运工作过程

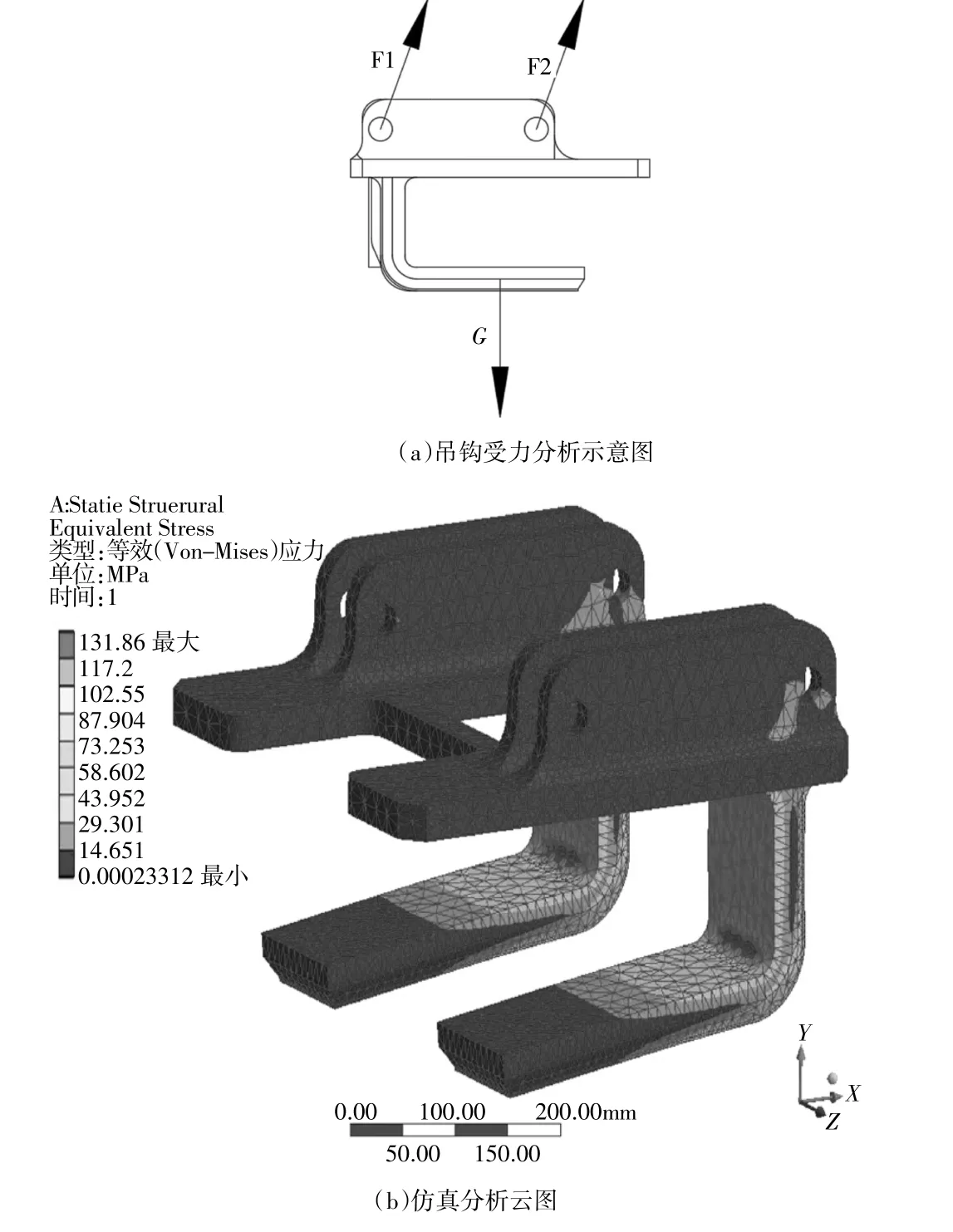

钢板吊运时,吊钩上面承受矩形吊臂的拉力,下面承受钢板的重力,受力示意简图如6(a)所示。在U型钢板吊钩下端施加设定的重力(30000 N)时,受力仿真分析如图6(b)所示。仿真结果表明,应力最大点发生在吊钩下端弯曲位置,最大值为131.86 MPa,吊钩没有发生明显弯曲形变和应力集中,不会出现过载情况,满足U 型钢板吊钩设计要求。

图6 吊钩受力分析示意图及仿真分析云图

3 结语

针对钢板吊运过程中的工作特点,为了避免出现传统吊索容易卡钩、脱钩、吊运效率低等安全隐患和工艺不足,设计了一种全新的、纯机械结构的钢板自动吊钩装置,此吊钩装置采用平行四边形矩形框架结构吊臂和U 形吊钩钩体,其受力结构安全可靠,钩挂装卸方便快捷,提高了吊装效率;通过有限元受力分析,其整体结构和承载能力都满足大吨位、长尺寸钢板吊运需要,此结构设计符合工业生产实际要求,提高了钢板吊运作业过程中的安全性和可靠性。