素土挤密桩在关中平原湿陷性黄土施工中的应用

2022-03-01李红现任宁昌左凯宇邹洪亮赵元超齐鹏举

□□ 李红现,任宁昌,左凯宇,邹洪亮,赵元超,齐鹏举

(中国建筑第八工程局有限公司西北公司,陕西 西安 710065)

1 工程概况

1.1 工程地质概况

该工程拟建场地为自重湿陷性黄土场地,湿陷等级为Ⅱ(中等)~Ⅳ(很严重)级。根据勘探揭露,场地的地层从上至下依次为人工填土(Qml)、第四系上更新统风成黄土(Q32eol)、残积古土壤(Q31el)、中更新统晚期风成黄土(Q22eol)、残积古土壤(Q22el)、中更新统早期风成黄土(Q21eol),具体如图1所示。各层土的特征描述如下:

①素填土(Q4ml):以粉质黏土为主,含少量生活、建筑垃圾,局部为夯实灰土;该层含有①杂填土层,以建筑垃圾为主。北一指廊靠近停车坪区域表层1.0~1.5 m为灰土。

②黄土(Q3eol):黄褐色,硬塑,针孔及虫孔发育,部分勘探点该层顶部分布厚度不均的黑垆土,局部由于取土而缺失。层厚为0.50~11.20 m,层底深度为7.40~13.50 m,层底标高为460.39~465.24 m。

③古土壤(Q3el):红褐色,硬塑,团块状结构,含钙质条纹及钙质结核。岩性均一。层厚为1.50~4.00 m,层底深度为10.40~16.70 m,层底标高为457.61~462.64 m。

④黄土(Q2eol):黄褐色,硬塑,针孔发育,含少量钙质条纹,偶见蜗牛壳碎片。层厚为1.20~4.20 m,层底深度为12.50~19.40 m,层底标高为455.21~461.04 m。

⑤黄土(Q2eol):黄褐色,硬塑,针孔发育,含少量钙质条纹,偶见蜗牛壳碎片。局部层底为2~3 m含水量较大。层厚为4.00~7.70 m,层底深度为18.60~25.90 m,层底标高为449.36~454.37 m。

⑥古土壤(Q2el):红褐色~黄褐色,硬塑,团块状结构,含钙质条纹及钙质结核。该层顶部、底部为古土壤,中间夹约1 m厚黄土(俗称“红二条”)。层厚为2.40~5.00 m,底深度为22.80~29.80 m,层底标高为445.30~451.27 m。

⑦黄土(Q2eol):黄褐色,可塑,含少量钙质条纹,偶见蜗牛壳碎片。层厚为2.80~5.40 m,层底深度为25.80~33.00 m,层底标高为441.36~447.07 m。

⑧古土壤(Q2el):黄褐色,可塑、局部软塑,团粒状结构,含钙质条纹及钙质结核,局部富集。层厚为1.10~3.60 m,层底深度为28.10~35.70 m,层底标高为439.26~445.11 m。

从以上工程地质勘查情况可以看出,该场地属于典型的以黄土为主的土质条件,且含水量比较大,符合湿陷性黄土的特点。

1.2 水文地质概况

勘察期间,实测地下水稳定水位埋深为27.50~40.50 m,相应的水位高程为436.84~439.88 m,属潜水类型。地下水的补给主要为雨水下渗及地下径流,地下水的排泄主要为地下径流,拟建场地地下水位如图2所示。地下水补给对该场地地下水无影响。拟建场地南侧约8 km为渭河,北侧5 km为泾河。根据周边资料收集可知,此区段泾河、渭河河漫滩地下水水位标高分别约为385 m、368 m,该场地地下水位高程为436.84~439.88 m。综合分析地下水补给泾河及渭河,泾河、渭河对该场地地下水无影响。挤密桩的成孔深度未达到地下水埋深,所以可以不用考虑地下水对挤密桩成孔施工的影响。

图2 拟建场地地下水位示意图

2 素土挤密桩设计方案

2.1 挤密桩的设计布置

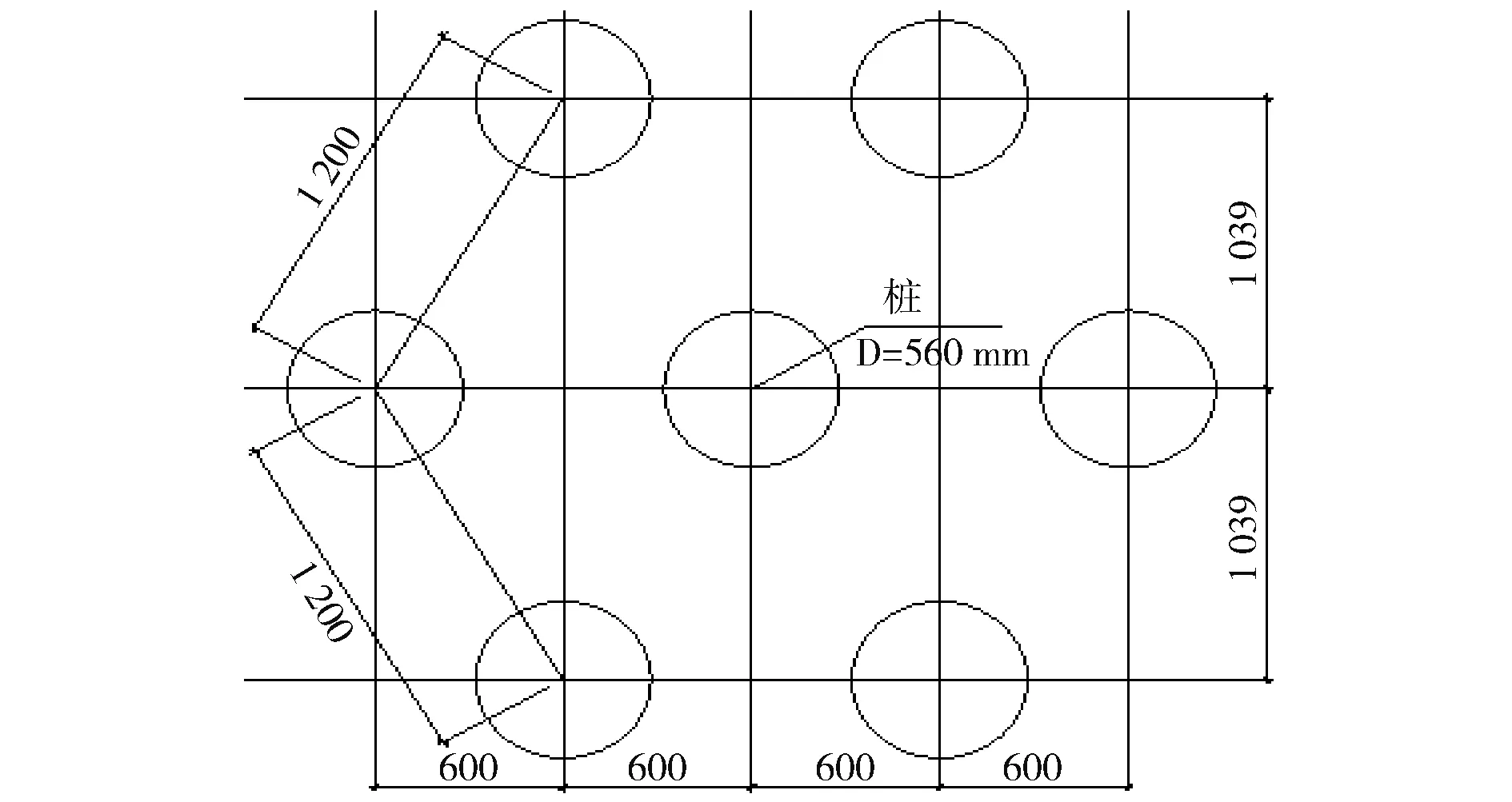

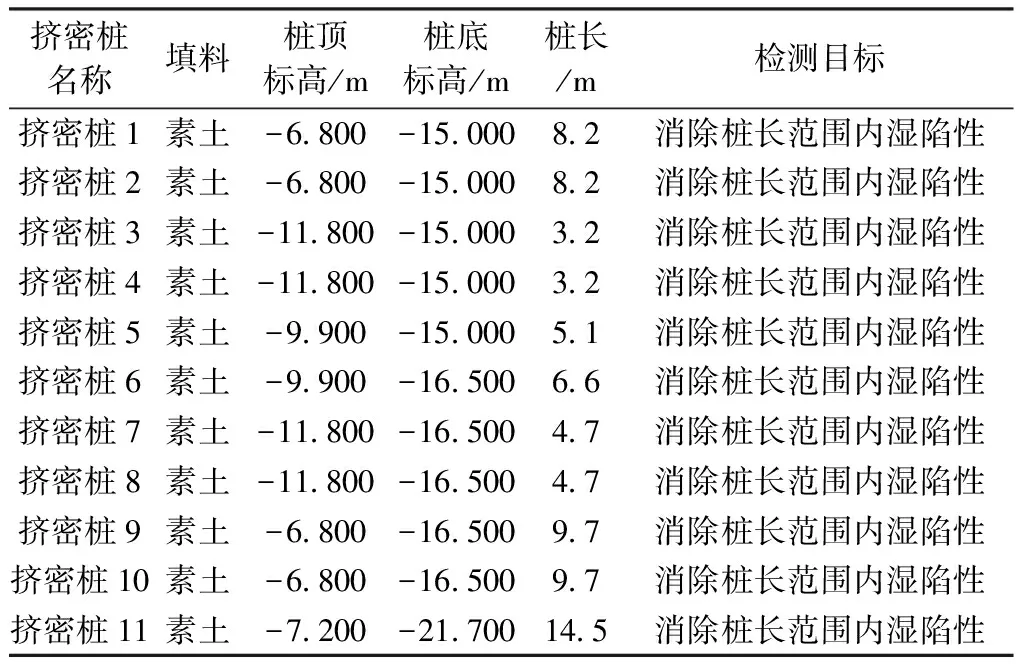

该场地为自重湿陷性黄土,采用静压沉管成孔工艺素土挤密桩对场地进行湿陷性预处理[1-2]。现场挤密桩分为挤密桩试桩和挤密桩正式桩两种,其桩径均为560 mm,桩间距均为1 200 mm,正三角形布桩桩位布置图如图3所示,挤密桩试桩布置如图4所示。桩孔回填材料采用素土,分层回填,分层夯实。为消除桩身长度范围内地基土的湿陷性,设计要求桩体内压实系数≮0.97,桩间土压实系数≮0.93。

图3 挤密桩桩位示意图

图4 挤密桩试桩桩位示意图

该施工场地内挤密桩种类总共有11种,除了挤密桩11有一定的地基承载力要求,需要在桩基成孔之后挖除上部土体及土层做500 mm厚的3∶7灰土垫层且压实系数≮0.95之外[3-4],其他挤密桩无地基承载力要求,挤密桩1~11的各种成桩参数与检测目标详见表1。

表1 挤密桩成桩参数

2.2 挤密桩的施工方案与工艺流程

挤密桩施工采用静压沉管成孔如图5所示,再在孔内分层回填素土用打夯机强夯至设计标高桩顶500 mm以上[5-6]。施工时成孔和回填夯实的施工顺序,应从内到外梅花间隔进行。成孔后应及时检测桩孔的直径、深度及垂直度,桩孔的垂直度偏差不得>1%,孔中心距偏差不得>0.25D(D为桩直径)。向孔内填料时应先夯实孔底,然后分层回填素土进行夯实,夯实机具采用卷扬机提升式夯实机,锤重≮1.5 t。桩内平均压实系数≮0.97,桩间土的平均压实系数≮0.93。

图5 静力压桩机实物图

挤密桩施工工艺[7]:场地平整、桩位放样→桩机就位、调整→成孔→成孔检查→桩机移位→夯机就位、孔底夯实→素土分层回填→分层夯实→抽样检验→清除桩间土→褥垫层施工。

2.3 挤密桩施工要点

2.3.1桩位放样

(1)根据桩位布置图,以工程桩桩位放线准确、方便为原则,设置一部分桩位作为工程桩控制桩。

(2)根据施工现场坐标系统,按照设计图纸采用全站仪测放出工程桩控制桩位,用直径约为20 mm的钢钎打孔,孔深≮30 cm,并向其中灌注白灰做好标记。

(3)桩位控制桩测放结束后,应由施工员先自检,质检员再复检桩位。合格后,报请监理工程师验收,经监理工程师验收合格后方可进行下道工序。

2.3.2桩机就位

桩机摆放应顺着打桩方向,机身调平、夹桩器应垂直于地面,让钻杆自然垂直,对准桩位缓缓落下,桩位偏差应≤0.25 cm。准备工作完成后,启动压桩油缸。在成孔过程中,如发现桩机倾斜,应及时调整补救,确保成孔垂直度。

2.3.3静压桩机调整及成孔

(1)经选定的静压桩机安装调试后,行至桩位处,使桩管中心(即桩机夹桩器钳口中心)与地面上标识桩位的小木棍基本对准,调平静压桩机,再次校核无误后,将长步履(长船)落地受力。

(2)桩身对中调直。桩管由静压桩机自带的16 t吊车吊入夹桩器钳口后,缓慢将桩尖降到离地面10 cm左右为止,然后由液压油缸驱动夹桩器夹紧桩身,微调压桩机使桩尖对准桩位,并将桩管压入土中0.5~1.0 m,暂停下压,再从桩的两个正交侧面校正桩身垂直度,当桩身垂直度偏差<0.5%H时才可正式压桩[8]。

(3)压桩是通过主机的压桩油缸伸程的力将桩管压入土中,压桩油缸的最大行程为2.2 m,所以每一次下压,桩入土深度约为2.2 m,然后松开夹桩器→油缸回程、夹桩器上升→再夹紧桩管→再下压,如此反复进行。当桩管被压入标注的尺寸深度(即设计深度)时,便可终止下压。

(4)拔桩。为避免真空负压造成缩径、坍孔现象,在拔管前应停顿10 s左右,然后通过液压油缸反复伸程、回程将桩管拔出来,拔管速度不宜过快,油缸每次伸出(2.2 m)控制在20~23 s,每回程控制在38~42 s。

2.3.4成孔要求

(1)设计桩径为560 mm,允许误差为-20 mm,间距为1 250 mm,成孔深度不小于设计孔深,允许误差为+500 mm,孔口中心偏差不大于桩距的5%。

(2)施工中孔深必须达到设计深度,应认真进行成孔检查并填写成孔记录。

(3)成孔过程中,应经常用线锤检查桩孔的垂直度,发现偏差及时调整,保证成孔垂直度≤1%H(H为桩高)[9]。

(4)如有落土、缩孔等异常现象,应使用洛阳铲进行人工二次清孔,保证成孔质量符合设计要求。

2.3.5施工顺序

遵循设计要求,采取隔行隔桩跳打,顺序如图6所示。总的施工顺序控制原则是:从里向外,隔行隔桩跳打,分四个阶段进行施工。

图6 静力压桩机成孔顺序

(1)图中1表示首先进行施工的桩,属于第一层次施工。

(2)图中2表示随后进行施工的桩,属于第二层次施工。

(3)图中3表示随后进行施工的桩,属于第三层次施工。

(4)图中4表示最后进行施工的桩,属于第四层次施工。

2.3.6成孔检查

成孔后及时检查桩孔的质量,对超差、缩孔等采取措施及时处理。处理方法下:

(1)桩位偏差采用尺量检查,偏差超过桩距的5%,采用素土夯实回填后,重新成孔。

(2)成孔直径偏差采用尺量检查,偏差>-40 mm,采用螺旋钻修孔。

(3)成孔深度采用尺量及测绳检查。要求不小于设计孔深,允许误差为+500 mm。孔深小于设计孔深时,重新成孔。

(4)成孔垂直度偏差≯1.5%H,成好一个孔用盖板盖一个孔,成孔时专人做好记录,自检并经监理验收合格后,再进行下一施工程序。

2.3.7土料拌和

(1)根据填料含水量控制在最优含水量±2%以内。

(2)素土质量控制措施,采用就地挖土的粘性土及塑性指数>4的粉土,土内不得含有松软杂质和耕植土;土料应过筛,基颗粒应≯15 mm,不得含有冻土,建筑垃圾。

2.3.8回填夯实

挤密桩回填夯实工艺流程为:夯机就位→分层填料→重锤夯击→封顶压实桩→夯机移位至下一根桩施工。

(1)素土填料含水率合适直接使用。

(2)素土用小装载机回填,按规定间隔、次数、数量进行填料,每次填料一铲约0.15~0.2 m3。

(3)采用1.6 t重锤夯击成桩。夯机由指定操作人员专人操作,每一次填料后,夯击6~8次,夯实至基坑底面。根据施工经验,落距≥3.0 m。

(4)夯机平稳就位、对中,夯锤应自由落入孔底。

(5)填料前先对孔底进行6~8击预夯,夯击次数以孔底发出清脆响声为止。

(6)填料采用小装载机计量,孔内填料时,由专人按规定数量均匀填进,不能盲目乱填,然后夯击,交替进行,即夯填孔底→填料→夯实→填料→封顶→夯实,夯击数为6~8击。

(7)填料、夯击交替进行,边填边夯,均匀下料,均匀夯击至基坑底面,夯实后及时对桩身压实系数进行检测,检测数量为成桩总数的1%,每个单体≮9根。

(8)为保证桩孔的填、夯施工质量,施工员对填料数量、填入次数、填料质量、含水量、夯击次数、提升高度应有详细的记录,对完工的桩号、排号、桩数逐个与施工图对照检查,如发现问题应立即返工或补打、补填。

2.3.9抽样验检

对桩身夯填质量进行随机抽样检验[10-11]。采用开挖探井取样检验法,人工开挖探井(与挤密效果检验探井合并进行),从桩顶设计标高起,沿桩长每1.0 m在距桩孔中心2/3半径处,取两个试样,测定干密度并计算出该层填料的压实系数平均值,最后再计算出全桩长的平均压实系数λ。抽检数为成桩数的1%,且每个单体数量≮9根。要求桩体压实系数≮0.97。用于检测桩间土平均挤密系数的的检测探井数量不得少于总桩数的0.3%,且每个单体工程≮3个,桩间土压实系数≮0.93。对于抽检不合格,采用三桩之间进行加桩的方法予以处理,挤密桩验收程序如图7所示。

图7 挤密桩验收程序

3 挤密桩施工存在的问题及解决方法

3.1 挤密桩施工存在的问题

在挤密桩施工成孔的过程中,较为突出的问题是静力压桩机在桩基成孔的过程中桩孔存在一定的缩颈、缩孔问题,桩径为560 mm,成孔桩径大概在540~550 mm,在进行正式桩成孔的过程中,每成孔100根,大约有60根左右会出现缩孔、缩颈的问题。出现该问题的原因可能是由地基土含水导致,其含水量过多过少都会导致缩孔或缩颈[11];也可能是在挤密桩施工过程中,施工人员未按照施工要求进行挤密成孔,如不遵循成孔顺序而盲目挤密成孔,或是在成孔后未及时进行孔内填充造成的。

3.2 解决方法

为了解决挤密桩施工过程中存在的缩孔、缩颈问题,目前主要有如下解决方案:

(1)如果成孔位置地基土的水含量过多,可以在孔内注入水泥或石灰粉等对水分进行吸收,减少土体的含水量;若地基土含水量过少,可以预先浸润加固土体,使其达到理想的含水量,此方法是平衡土体的含水量,使土体的含水量达到挤密桩的施工要求。从土力学角度而言[12],平衡土体的挤压力使土体的孔隙水压力与成孔后对土体周围的挤压力相平衡,使其合力为0。

(2)从施工现场管理角度来说,在挤密桩施工过程中现场管理人员首先考察施工场地的具体情况,科学组织施工,然后按照规定的步骤进行成孔。

(3)如果施工之前没有注意到土体的湿陷性特征,待到成孔之后才发现挤密桩的缩孔、缩颈等问题,最为直接的方法就是采用旋挖法进行扩孔、扩径,即采用旋挖钻机进行旋挖施工,实践证明采用旋挖法解决桩基成孔的缩孔、缩颈问题会大大加快施工进度。该项目为了解决挤密桩施工过程中存在的缩孔、缩颈问题,采用旋挖法进行处理,结果表明,利用旋挖钻机不仅能够提高挤密桩的施工速度,而且还能够保证挤密桩的施工质量。

4 结语

结合关中平原某机场项目部挤密桩施工,介绍了挤密桩所处的工程地质条件、水文地质条件,挤密桩的设计与布置、挤密桩的施工工艺流程与方案、施工控制要点以及挤密桩施工过程中存在的问题与解决方法,分析可知:

(1)素土挤密桩成桩速度较快,可以适用于带有湿陷性黄土性质的关中平原区域,而且素土挤密桩的施工工艺也较为成熟,施工较为方便。

(2)素土挤密桩在湿陷性黄土性质下的施工过程中存在缩孔、缩颈问题,可以从挤密桩成桩施工工艺,现场管理人员的组织以及采用旋挖法等3个方面有效解决。

(3)素土挤密桩在黄土土质的复合地基中施工时,对于出现挤密桩缩孔、缩颈的问题,可以采用化学或物理方法改善土体中的含水量,让土体的含水量处于挤密桩施工允许范围之内,进而改善土体的土质,平衡土体对桩孔周围的压力,使桩基成孔之后周围土体发生的位移尽可能小。

(4)在黄土地区进行挤密桩施工之前,首先要对黄土土质本身的含水量进行勘探调查,确定其含水量,进而在后期的挤密桩施工过程中做好施工过程与质量控制,现场管理人员要严控施工顺序,尽可能减小挤密桩成孔之后出现缩孔、缩颈的概率。