预热器系统降阻节能改造原理研究及工程实践

2022-03-01潘小平

潘小平

(溧水天山水泥有限公司,江苏 南京 210000)

0 引言

溧水天山水泥有限公司烧成系统采用了南京院设计的五级双系列旋风预热器、管道式在线分解炉、Ф4.8 m×74 m回转窑、第四代冷却机等设备。目前熟料产量6 400 t/d左右,烧成热耗759.5 kcal/kg.cl,烧成系统各项指标总体运行正常。为进一步节能降耗,以及为适应协同处置生活垃圾后烧成系统的一些工况变化,拟对烧成系统做一次技术改造。

1 预热器降阻理论分析

1.1 降阻的理论分析

预热器的阻力来自各级旋风筒的压力损失,压力损失越少,系统阻力就越小,压力损失越多,系统阻力就越大。压力损失是气体介质在流经旋风筒的过程中形成的动量损失,其大小直接影响熟料烧成过程中的成本和经济效益。旋风筒的压力损失取决于旋风筒内部尺寸、结构形式、内壁粗糙程度,其数学模型关系见式(1)。

式中:ΔP—旋风筒压力损失,Pa;ξ—阻力系数,是旋风筒进出口截面积、漩涡指数、内壁表面粗糙度的函数,无量纲;ρ—进入旋风筒的混合流体的密度,kg/m3;u—混合流体进入旋风筒的风速,m/s;f(Ci)—混合流体中物料浓度对压力损失的修正函数,是气体密度的正比例函数,无量纲。

从式(1)可以看出,降低旋风筒进口风速,是降低旋风筒阻力的有效途径。本项目在技术改造采取措施如下:

(1)外扩蜗壳。外扩C2~C5旋风筒蜗壳以增大进风口面积。相应的旋风筒连接风管作局部改造,在适当降低风速、减少阻力损失的同时,增大进口气体的旋转动量矩,提高各级旋风筒的分离效率及系统热效率。改造后的旋风筒如图1所示。

图1 旋风筒改造示意

(2)改造预热器内部的水平段。在原有进风口水平段底部增加斜板,消除旋风筒进风口水平段,减少积灰,提高系统运行稳定性,降低阻力,提高分离效率。

C1气体的温度低、密度大,旋风筒阻力大,同时C1的分离效率对出系统的飞灰量影响至关重要,考虑到公司即将协同处置生活垃圾、危废和运行状况,为保证C1的分离效率,并尽量降低C1的阻力,本次技术改造拟整体更换C1筒,本体直径由原来的4~5.0 m改为4~5.6 m,相应C2至C1连接风管局部改造,C1出口风管局部重新设计,直径加大。

1.2 降阻对分离效率的影响分析

预热器系统各级旋风筒的分离效率直接影响系统内的物料分布和换热效率,通过水泥工业大量的理论研究和工程数据分析,旋风筒的分离效率用数学语言可以表达为式(2)。

式中,η总—总分离效率,%;ηi—任意粒径的某颗粒分离效率,%;K,θ—旋风筒内部结构参数和操作参数系数,无量纲;dp—颗粒粒径,mm;dp∞—颗粒粒径中的最大值,mm;f(dp)—颗粒粒径分布函数,无量纲。

从公式(2)可以看出,旋风筒的分离效率影响因素复杂,当进口颗粒粒径分布稳定,且固气比一定时,旋风筒的高径比越大、内筒高度越大、气体温度越低,则分离效率越高;但当入口风速小于18 m/s时,进口风速越大,分离效率越高。然而,本项目为了降低旋风筒的阻力,降低了旋风筒入口风速,且各级旋风筒入口风速小于18 m/s,即如果蜗壳直径不变的情况下,相当于降低了粉尘颗粒在旋风筒内的线速度,使得颗粒进入蜗壳后的旋转动量矩降低,从而降低收尘效率。在本项目的技术改造过程中,因降低入口风速而引起收尘效率小幅下降,适当加大了旋风筒的蜗壳尺寸,确保颗粒进入旋风筒后有着较高的动量矩,从而最终确保分离效率。

旋转动量矩是表征颗粒在旋风筒内旋流强度的重要参数,也是确保分离效率的关键参数,其基本定义如式(3)所示。

式中,L—颗粒的旋转动量矩,kg/(m·s);u—切向速度,m/s;r—起始径向半径(蜗壳半径),m;ρ—气体密度,kg/m3。

从式(3)可以看出,当颗粒切向速度降低时,增大蜗壳直径,同样可以确保动量矩的不变,从而确保旋风筒的分离效率,本项目技术改造设计过程中,在有限的结构空间内,尽可能地增大蜗壳尺寸,从而在旋风筒入口风速降低的前提下,提升收尘效率。

1.3 降阻对换热效率的影响分析

旋风筒在预热器内的主要任务是完成气固分离,其换热量仅占预热器系统总换热量的20%左右。本次技术改造,通过改变旋风筒入口风速,从而增加了生料粉在旋风筒内的停留时间,有利于气固换热,但影响换热效率的关键参数是固气比,即生料粉与热气流的比例。大量数据表明,增加预热器系统内的固气比,能显著提高气固换热效率。图2是固气比与换热效率的关系,从图2中可以看出,在气体流量(窑尾废气量)一定、旋风筒入口风速一定的前提下,适当增加喂料量反而有利于提高换热效率,这也为本技术改造项目的提产创造了条件。

图2 旋风筒固气比对换热效率的影响

影响旋风筒换热效率的另一个因素是返混度,返混度是反映物料在流经某一容器时停留时间的离散程度,返混度是停留时间的无因次函数。返混度越高,换热效率越低,而在某个风速范围区间内,风速越低,返混度越小。因此,适当降低旋风筒进口风速,有利于降低返混度,也有利于气固传热。

此外,本技术改造项目增大了预热器旋风筒和分解炉的总外表面积,但分解炉采用纳米板,降低了分解炉本体散热,据统计对比,筒体表面温度较硅酸钙板下降15°,降低了散热量。

2 分解炉扩容理论分析

本项目技术改造前分解炉炉容约2 050 m3,熟料产量6 400 t/d,炉内气体停留时间约为5.2 s,增加分解炉的炉容,增加煤粉在炉内的燃烬率、后续可燃垃圾在炉内的燃烧和利于碳酸盐的分解,也为后续熟料产能的提升提供潜力。分解炉是烧成系统的核心装备,其主要功能是为煤粉燃烧和碳酸盐分解提供场所的反应器,截面风速和停留时间是设计分解炉的两大重要参数。

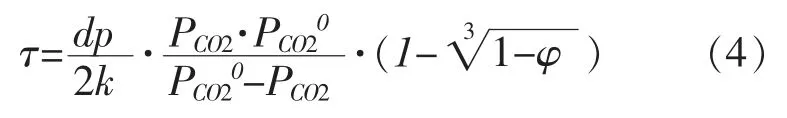

煤粉燃烬所需的时间,与煤粉粒径、温度、氧气分压等参数有关,计算过程较为复杂,通常分解炉内的煤粉燃烬率达到100%时约需要1~2 s。分解炉内的碳酸盐主要是指碳酸钙,还有少量碳酸镁,根据碳酸盐分解反应的缩核模型和热力学条件,可以推导出碳酸盐分解反应所需的时间,见公式(4)。

式中,τ—碳酸盐分解时间,s;dp—碳酸盐颗粒平均粒径,m;PCO2、PCO20—分解炉内CO2气体的分压和饱和分压,Pa;k—反应动力学常数,是温度的函数,无量纲;Φ—碳酸盐缩核分解率,%。

从公式(4)可以看出,强化碳酸盐分解的措施有三个:①提高炉内反应温度;②降低炉内CO2分压或浓度;③降低生料粉的细度。根据公式(3)结合碳酸盐分解反应动力学常数可以计算出在880℃、平均粒径为35μm的碳酸盐、分解率达到95%时,需要的反应时间为5.7 s。

本项目拟在确保分解炉断面风速为8~10 m/s的前提下,增加分解炉的容积,适当提高物料在炉内的停留时间,详见图3。将分解炉柱体加长,更换出风管,加大直径,改造后的分解炉炉容约2 700 m3,相对原分解炉,炉容增加650 m3。同等产量下,分解炉内气体停留时间为6.8 s,为熟料的提产以及协同处置生活垃圾可燃物的充分燃烧提供了余量,同时也降低了分解炉进出口的阻力损失,有利于整个烧成系统的降阻。

图3 分解炉扩容改造示意

3 工程实践效果

本次技术改造完成后,对比了改造前后预热器分解炉的相关压力参数,具体结果见表1。从表1可以看出,预热器出口负压下降了1 100 Pa左右,从预热器出口到烟室的压差由改造前的5 659 Pa下降至4 753 Pa,降阻效果明显。此外,对预热器出口的含尘浓度也进行了对比测试,改造前的含尘浓度为85 g/Nm3左右,改造后的含尘浓度为30 g/Nm3左右,达到了国际先进水平,本次旋风筒和分解炉的结构改造,大幅提升了收尘效率。

表1 技术改造前后预热器负压情况

4 结论

(1)在确保收尘效率和换热效率的前提下,本项目的降阻效果十分明显,且能确保熟料产质量以及烧成系统的其他工艺参数的稳定。

(2)旋风筒进出口压差、换热效率、分离效率,以及各级旋风筒的串并联等因素,相互制约相互关联,必须经过严格的理论计算才能平衡好各影响因素,从而取得节能降耗的总体效果。

(3)本次技术改造还对翻板阀、撒料箱、浇筑料等装备和材料的形式做了改进,总体也有利于烧成系统的降阻。

(4)从技术改造后的总体效果来看,可以达到以下指标:产量提升至6 700 t/d,单位熟料标准煤耗降低1 kg/t.cl,同等产量及条件下,预热器系统阻力降低大于1 000 Pa,单位熟料电耗降低0.5 kwh/t.cl。