高强度双质材料挂车轻量化关键技术综述

2022-03-01朱玉麒郭前建袁伟王文华李飞杨先海

朱玉麒,郭前建,袁伟,王文华,李飞,杨先海

(1. 山东理工大学 机械工程学院, 山东 淄博 255049;2. 蒙阴县飞达矿山工程机械有限公司, 山东 临沂 276200)

近年来,随着汽车产业的快速发展以及化石能源的供不应求,运载工具轻量化已成为国内外设计和使用者长期追求的目标[1]。汽车的轻量化是指在保证汽车强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。研究数据表明,汽车质量每降低10%,油耗便可以降低6%~8%[2],对汽车进行轻量化优化设计可以使其更好地应用于物流运输行业。

挂车分为全挂车和半挂车,其中半挂车是一种由半挂牵引车牵引、车轴置于车辆重心后面(当车辆均匀受载时)、并且装有可将水平或垂直力传递到牵引车的联结装置的挂车。相比于传统的商用车底盘运输方式,专用的半挂车运输具有效率高、成本低的优点,更符合当前物流运输行业的发展趋势。然而,与欧美等发达国家相比,我国在其轻量化的研发方面仍处于起步阶段,挂车减重效果和安全性能仍然较差。因此,亟需对挂车进行优化设计研究,使其既满足各项性能要求又具备一定的轻量化效果。

本文对挂车轻量化的关键技术进行分析和总结,介绍相关的轻量化材料,分析讨论高强度双质材料的复合焊接技术,并基于国内外研究现状,对今后的研究方向和发展趋势进行总结和展望。

1 轻量化材料研究

由于钢质车辆过于沉重,所以研究人员常使用轻质材料替代的方法来实现车辆轻量化[3]。王金刚等[4]通过采用铝合金代替钢材设计厢式货车车厢两翼,取得了良好的轻量化效果;马晓坤等[5]对碳纤维复合材料在汽车轻量化中的应用现状进行了分析,发现其与传统金属材料相比,具有质量轻、强度高、耐腐蚀等特点。Tang等[6]研究发现,使用铝合金制作中型客车前保险杠不仅可以使其质量较轻钢保险杠降低约60%,还能更好地吸收碰撞力。

此外,Zewdie等[7]通过试验研究发现剑麻纤维复合材料是一种很好的汽车车身轻质替代材料;方炅任等[8]采用碳纤维复合材料设计制造了城轨车辆车头头罩及骨架,在满足设计要求的前提下实现了30%的减重效果。然而,由于碱性环境会使得剑麻纤维分解和矿化,导致剑麻纤维承载力和延性下降[9];国内碳纤维复合材料制造工艺装备落后,导致缺乏碳纤维高端产品,且中低端产品成本较高[10],使得这两种材料的大规模应用难以实现。

现阶段,仓栅式半挂车(如图1所示)以其装载量大、拆卸方便、用途广、投资成本低等优势成为了道路运输行业的主要装备,研究人员常采用铝合金作为其轻量化的主要材质,然而铝合金材料在工作中可能会发生如应力腐蚀、剥落腐蚀等局部腐蚀[11],且铝合金车架的强度与钢制车架相比较低,特别是焊缝部位的结构强度降低的更为明显,使得车辆在极端使用情况下的可靠性不如传统的钢制车架。研究发现,铝合金-钢双材质挂车能够充分利用钢材承载能力强、耐磨,而铝合金质量轻的优点,在确保挂车承载能力与安全性能的同时,大幅减轻挂车重量;因此,可使用铝合金-钢双材质进行挂车轻量化设计。

由此可见,可以实现车辆轻量化的替代材料大体分为两类,一类为复合材料,另一类为双质金属材料。考虑到材料成本与制造工艺,以及车架的安全性能等因素,铝合金-钢双材质应成为未来挂车轻量化的首选材料。

2 激光-MIG复合焊接工艺研究

由于轻量化挂车所用的铝、钢双质材料热物理性能和化学性能存在较大差异,难以熔合焊接[12],而传统焊接方法焊接铝合金不仅焊接效率低,还常会产生气孔、裂纹等焊接缺陷[13],因此复合焊接技术已成为挂车轻量化的关键技术之一。20世纪70年代,英国帝国理工大学的Steen教授提出了一种名为“激光-电弧复合焊接技术”的复合热源焊接方法,与传统焊接技术相比,该技术具有加工速度快、焊缝强度高、焊缝小等优点;因此,激光复合焊接技术已成为研究热点。

2.1 激光复合焊接工艺技术方法研究

激光复合焊接技术分类广泛,主要有激光与电弧焊接、激光与等离子弧焊接、激光与感应热源复合焊接、双激光束焊接等[14]。与其他激光复合焊接技术相比,激光-电弧复合焊接技术具有价格低廉、稳定可靠、加工效率高等优点[15],广泛应用于轨道交通、造船、汽车、工程机械等领域;其缺点是焊后冷却速度较快,特别是对于高强度钢的焊接,焊接残余应力较高[16]。对于铝合金材料而言,由于其热传导能力强,对激光能量的反射率高,因此普遍采用激光-电弧复合焊接技术进行焊接。

激光-MIG复合焊接是激光-电弧复合焊接的一种[17],其原理为激光束与MIG电弧同时作用于焊接区域,向其输送热量(如图2所示),因激光-电弧两个热源之间的交互作用而使其具有较好的能量利用率和工况适应性[18],使得它具有焊接速度快、焊缝热影响区小、热变形小、焊接成形好以及生产效率高等显著优点。

图2 激光-MIG复合焊接原理

近年来国内外学者对激光-MIG复合焊接技术进行了大量研究,将其与其他焊接工艺反复进行对照实验,分析其适用领域。Wang等[19]采用光谱分析方法对激光-MIG复合焊接中的混合等离子体现象进行了研究,发现激光-MIG混合焊接中金属元件的光谱强度要比单一的MIG焊接强得多,因此会在焊接池附近产生更多热量。韩丽梅等[20]通过对比分析不同焊接方式下焊接接头的宏观形貌和显微组织,得出了激光-MIG复合焊接拥有比单MIG焊接和激光焊接更好的桥接能力、成形能力和组织性能的结论。可见,激光-MIG复合焊接比单一焊接更具有优势。

在铝合金材料与其他材料焊接方面,Shaker等[21]采用激光-MIG复合焊接和冷金属转移钎焊的方法,成功地将双相钢与AA2024-T3铝板对接焊在了一起。吴永亮等[22]采用PLC系统控制的激光-MIG复合焊接工艺对Q890钢/6063铝合金进行异种金属焊接,发现添加Al-Cu合金片的焊接接头抗拉强度更高,接头界面层显微组织厚度更薄。大量研究表明,激光-MIG复合焊接技术对铝合金-钢材料的焊接有显著效果。

2.2 激光-MIG复合焊接技术研究方向

作为一种新兴的焊接技术,激光-MIG复合焊接在德国、日本等发达国家已经进入了工业化应用阶段,但目前我国对该技术的研究还处于探索阶段。由于激光-MIG复合焊接接头强度较低,尚未广泛应用于焊接厚度大于10 mm的铝合金材料[23],且焊接过程中协同工艺参数众多,焊接接头形貌直接影响焊接质量[24],因此国内外研究人员主要从焊接接头的显微组织和力学性能、工艺参数等方面进行研究。Yan等[25]利用显微镜对铝锂合金板焊接接头显微组织和断口形貌进行研究,发现焊接条件下接头呈现出了以韧窝为主和少量撕裂脊的特征。谭兵等[26]使用光学显微镜、扫描电镜等工具对焊接接头组织、元素分布和力学性能进行了观察研究,发现采用激光-MIG复合焊接方法可以高速焊接中厚度铝合金,且焊缝成形美观、界面熔合良好、焊接接头软化区较小。

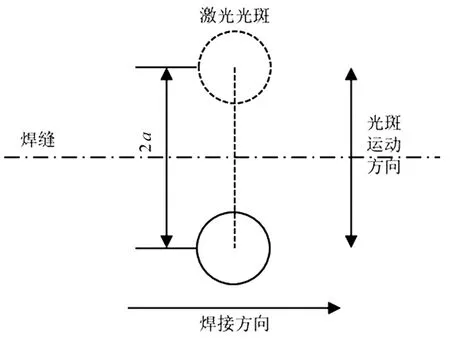

此外,Zhang等[27]使用高速摄像机研究了激光-MIG复合焊接中外纵向磁场对电弧形状、运动特性和耦合的影响,发现外加纵向磁场可以明显改善焊接过程的稳定性。侯艳喜等[28]采用激光-MIG复合焊接工艺对铝合金板进行焊接,发现激光功率对焊缝熔深起主导作用,激光功率越大,焊缝熔深越大;焊接速率越大,焊缝熔宽和熔深越小。常云峰等[29]研究了摆动振幅、摆动频率等激光摆动参数对铝合金激光-MIG复合焊接焊缝气孔率的影响,发现激光束垂直于焊缝摆动时(如图3所示)对气孔的抑制效果最佳,且摆动幅度a达到1.5 mm时才能完全抑制焊缝气孔。由于焊缝区域是焊接最薄弱的地方,力学性能最差,因此未来对激光-MIG复合焊接技术的研究将着重于改善焊缝区域焊接接头的力学性能,使其更好地适应工业生产。

图3 激光束摆动示意图

由以上研究可以看出,激光复合焊接技术种类繁多,实际应用时应当根据焊接材料的不同来进行研究分析,选取合适的焊接方法。对于含有铝合金材质的焊接应选用激光-MIG复合焊接技术;同时,针对激光-MIG复合焊接技术焊接工艺复杂、焊缝区域力学性能差等问题,应加大与计算机技术结合的研究深度,加快激光-MIG复合焊接技术的智能化、自动化、精确化进程。

3 挂车结构优化设计

在解决焊接技术以后,对挂车进行结构优化设计成为了实现其轻量化的重要途径。结构优化可分为尺寸优化、形状优化、形貌优化和拓扑优化,其中拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在材料均匀分布的设计空间中找到最佳分布方案的优化设计方法,广泛应用于航空航天、机械、建筑等领域。拓扑优化对比如图4所示。

图4 拓扑优化对比图

国内外学者广泛使用拓扑优化方法对挂车车身骨架进行轻量化优化设计[30]。魏春梅等[31]采用拓扑优化设计方法对重型汽车传动轴进行了轻量化设计研究,使凸缘叉质量由优化前的9.23 kg减小为优化后的6.874 kg,降低约25.5%,且花键轴叉、万向节叉、后传动轴等均取得了显著减重效果。Panganiban等[32]通过拓扑优化获得了平板挂车框架梁的最优布局,使得优化后的车架质量比原设计轻约13%(275 kg),而刚性与原设计相同。由此可见,拓扑优化方法能够在满足使用性能与结构力学性能的同时有效地减少挂车骨架用料,从而达到轻量化的效果。

由于结构拓扑优化中容易出现棋盘格式、网格依赖等数值计算不稳定现象,增加了优化结构提取制造的难度;因此,为了更好地实现挂车结构优化,研究人员常将拓扑优化与其他优化方法结合使用[33-34]。郭建宇等[35]基于有限元分析理论,通过采用变密度法拓扑优化和多目标尺寸优化的方法对车身骨架进行轻量化设计,使得优化后的车身骨架在满足各项性能要求的前提下减重14.08%。Jang等[34]通过对挂车进行拓扑优化和厚度优化设计,大幅度提高了挂车的刚性质量比,将最终模型的总质量降低了29%,平均服从均匀弯曲载荷降低了21%。由于实际操作中车身优化会涉及到多个方面,所以应通过多目标优化算法进行优化。

形貌优化基于形状优化,主要针对板型结构中肋的位置与形状尺寸进行优化设计,可在改善板型结构力学性能的同时减轻其结构重量[36]。刘迪辉等[37]对汽车发动机底护板进行了拓扑及形貌优化,在降低原设计模型最大应力、最大变形量的同时使质量减轻了12.5%。简帮强等[38]通过对泵车连杆进行拓扑优化和形貌优化设计,实现了其结构轻量化,并提高了稳定性。张积洪等[39]通过使用拓扑优化、形貌优化等方法对拖车车架结构进行了优化设计,既增强了车架的结构强度又节约了材料,取得了一定的轻量化效果。

由此可见,拓扑优化在轻量化设计领域有着广阔的发展前景,其中最常用的是基于变密度法的拓扑优化。由于在结构优化过程中易出现数值不稳定现象,拓扑优化应当同多目标优化算法、形貌优化等结构优化方法结合使用。当前,常用的形貌优化、尺寸优化方法已日趋成熟,未来应着重研究遗传算法等多目标优化算法在拓扑优化中的应用,以便更好地实现结构优化设计。

4 总结与展望

本文主要对高强度双质材料挂车轻量化过程中的关键技术进行了总结,通过分析当前常用轻量化技术的优势和不足,对未来研究方向进行了预测,为挂车轻量化设计提供了参考。

1) 车辆轻量化材料多种多样,各有优缺点。传统的挂车轻量化材料仍以铝合金为主,但使用铝合金-钢双材质进行挂车轻量化设计已逐渐成为未来的发展方向,充分发挥两种材料各自优势,既保证了挂车轻量化的需求,又能兼顾挂车的可靠性和安全性。

2) 可以通过对激光-MIG复合焊接工艺过程中的流体流动和传热传质机理进行研究,解决不同熔点、不同硬度的铝合金和钢材难以熔合焊接的问题;但激光-MIG复合焊接技术仍存在焊缝力学性能差、自动化水平低等局限性,如何使焊接过程系统化、简便化,是未来复合焊接技术的研究方向。

3) 在今后的研究中,应将拓扑优化与其他优化方法结合使用,共同对挂车结构及质量分布进行优化设计,找到最佳设计方案,以便更好地实现轻量化的目标。