生物质快速热裂解反应器研究进展

2022-03-01王娜娜张玉春李永军李治宇

王娜娜,张玉春,李永军,李治宇

(山东理工大学 农业工程与食品科学学院, 山东 淄博 255049)

随着化石能源的过度利用和日趋枯竭所带来的一系列环境问题,发展低碳经济、利用可再生能源已经成为当前国际社会的共识。生物质能作为一种环境友好型可再生能源,已成为国内外可再生能源研究领域的热点之一。其中,生物质快速热裂解技术能将农林废弃物等固态生物质转化为液体燃料——热解油、热解炭和不可冷凝气,提高了燃料的品质和远距离输送利用的便利性,而且热解油具有良好的应用前景,可用于锅炉、发动机、涡轮机等[1-2];因此,生物质快速热裂解技术是生物质能综合利用中很有发展前景的技术之一。

1 生物质快速热裂解工艺

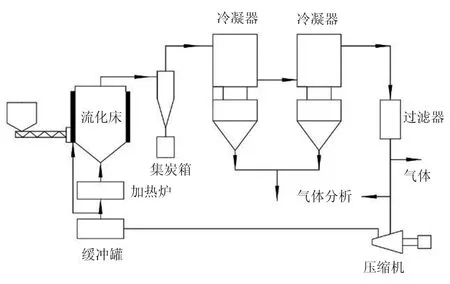

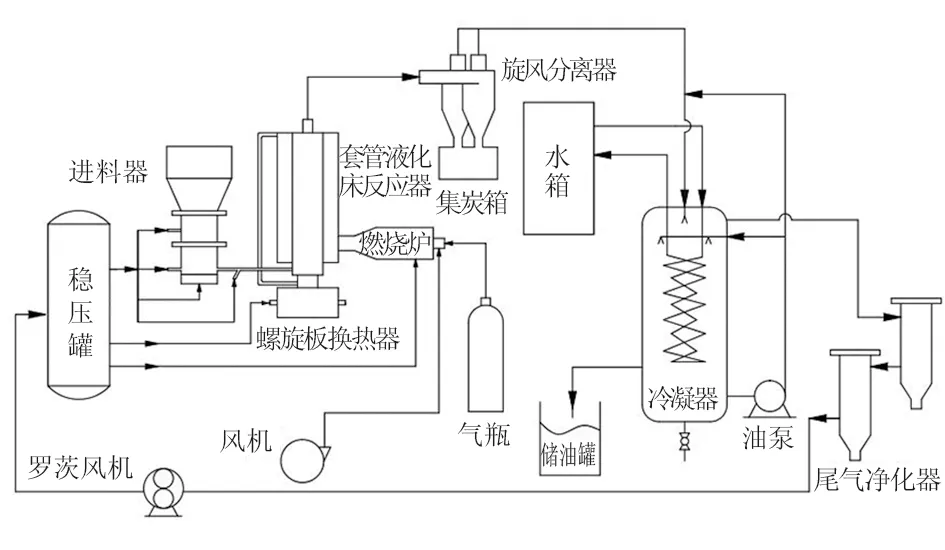

生物质快速热裂解工艺流程通常包括原料预处理(物料干燥和粉碎)、快速热裂解、炭分离等,如图1所示。(1)物料干燥。在快速热裂解工艺中,为了避免将外在水分带入产物,一般将生物质物料进行充分干燥,使其水分含量低于10%。(2)物料粉碎。为了提高加热速率、增加产油率,生物质物料需要进行粉碎,采用一般的流化床及其他相似结构的快速热裂解反应器,原料粒度不宜过大,一般应小于2 mm,循环流化床小于6 mm。(3)快速热裂解。反应器是快速热裂解的核心装置,快速热裂解反应器类型众多,但其都具有如下特点:加热速率快、中等反应温度、极短的气相停留,并且反应器应该在无氧或缺氧条件下运行。(4)炭分离。快速热裂解反应的固体产物——炭,对热解气具有催化作用,使之分解为小分子气体,造成热解油产率下降;因此,在热解气冷凝之前,必须快速对热解气和炭进行有效分离。(5)热解气冷却。生成的热解气停留时间越长,二次热裂解发生的可能性越大,生成不可冷凝气体的成分增多;因此,必须尽快将生成的热解气排出,且迅速将其中的可冷凝成分冷凝为液体,这对冷凝器性能提出了较高要求。(6)热解油的收集。热解油的收集是一个非常复杂的过程,为提高热解油收集率,常采用混合连用的冷凝方式。

图1 生物质快速热裂解工艺流程示意图

2 生物质快速热裂解反应器

反应器是生物质快速热裂解系统的核心装置,反应器类型在很大程度上决定着热裂解产物分布。尽管对生物质进料器和冷凝器的改进日益受到关注,但现阶段研发重点仍是开发和测试与不同原料配套的各种反应器。快速热裂解反应器类型众多,经过几十年的发展,已经开发出多种类型的快速热裂解反应器。本文介绍典型的流化床反应器、旋转锥反应器、下降管反应器、烧蚀反应器以及新型结构的套管流化床反应器。

2.1 流化床反应器

常见的流化床反应器主要有鼓泡流化床反应器、循环流化床反应器、喷动流化床反应器等类型。

鼓泡流化床是研究较早的一种传统热裂解反应器。加拿大滑铁卢大学最早开展关于流化床的研究并于20世纪80年代研制出鼓泡流化床反应器快速热裂解技术[3-5]。图2是滑铁卢大学设计的喂料率为1.5~3 kg/h的流化床反应器,流化载气为快速热裂解生成的气体,采用两级冷凝,500 ℃左右热解油收集率最高,生成的不可冷凝气体经过滤后循环使用[6]。基于滑铁卢大学研制的鼓泡流化床,Union Fenosa公司在西班牙建立了处理量为200 kg/h快速热裂解设备[7];Dynamotive公司在加拿大建立了75 kg/h和400 kg/h(RTI设计)的试验设备,随后在加拿大建造了100 t/d和200 t/d的工厂[8]。哥伦比亚国立大学研发了处理量为2~5.3 kg/h的鼓泡流化床热解设备,以甘蔗渣为试验原料,研究了热解温度、生物质喂料速率、载气流量等对热解产物分布的影响[9]。Eom等[10]采用鼓泡流化床对落叶松锯末进行了快速热解试验,研究了温度、床长径比、床料粒度等对热解油收集率和组成的影响,热解油产率最高为58%。Pielsticker等[11]在小型流化床反应器上研究了山毛榉木粉颗粒的热解动力学。

图2 鼓泡流化床结构示意图

国内朱沈嘉等[12]在处理量为1 kg/h的鼓泡流化床上进行杉木热裂解试验,考察了热过滤装置对热解油产率和品质的影响。穆合塔尔·斯依提等[13]在小型鼓泡流化床上开展了烟煤在不同浓度CO2气氛下的快速热裂解特性。

鼓泡流化床反应器的优点是设备制造简单、操作方便、反应温度控制较方便,它通过调节载气流量来控制原料颗粒和热解气的停留时间,适于小粒径原料的快速热裂解。

循环流化床利用燃烧热裂解产生的副产物——热解炭,加热循环热载体(砂子),以提供热裂解反应所需的热量。在工作过程中,热载体砂子、炭和热解气一起被流化床载气吹出反应器,经过旋风分离器后,砂子和炭一起进入燃烧室,炭在燃烧室内燃烧产生热量加热砂子,热砂子返回流化床反应器提供快速热裂解所需热量,形成一个循环过程。

国外研究循环流化床反应器的主要有加拿大的Ensyn公司、希腊的可再生能源中心GRES和芬兰的VTT等。加拿大Ensyn公司在意大利建成了650 kg/h规模的示范设备,以杨木为原料,在550 ℃时,液体产率为65%[14]。希腊可再生能源中心研制的喂料量为10 kg/h的循环流化床设备,快速热裂解所需热量由燃烧生物炭提供,热解油产率最高为61.5%[15]。

国内中国科学院广州能源研究所戴先文等研制了处理量为5 kg/h的小型生物质循环流化床液化设备,循环介质为石英砂,热解油产率最高为63%[16-17]。Cai等[18]在处理量为1~3 t/h的吸式循环流化床反应器上,反应温度550 ℃时,以稻壳为原料开展快速热裂解试验,对获得热解油性质进行了研究。

循环流化床反应器的优点是将反应器和燃烧室合为一体,降低了制造成本,结构紧凑、热量损失小,可以快速热裂解较大粒径的原料,适合于大规模的生产;其缺点是存在焦炭、砂子和热解气之间高效分离难,反应器内温度控制、设备磨损和物料循环带来的控制复杂等问题。

喷动流化床的研究最早始于20世纪50年代的加拿大,最初用于小麦等大粒径物料的干燥。Mathur和Gisher最早发明并申报了喷动床专利[19]。Amutio等[20]在喷动流化床上研究了温度对热解油产率和性能的影响,试验结果表明,500 ℃下松木屑热解油产率高达75%。巴斯克国家大学等设计了处理量为300 g/h的锥形喷动床快速热裂解设备,以污泥为原料开展了快速热裂解试验研究,结果表明,热解油产率在500 ℃时最高,为77%[21]。

国内华东理工大学的陈明强等[22]建立了一套生物质处理量为5 kg/h的喷动流化床生物质热裂解反应器,以木屑为原料进行快速热裂解试验,热解油产率可达73.2%。北京林业大学王鹏起[23]在新型喷动循环流化床上开展了落叶松快速热裂解试验,结果表明500 ℃时热解油产率最高。张立塔[24]研发了一套30 kg/h喷动流化床中试设备,以落叶松、杨木、玉米秸秆等为原料进行了工艺优化研究,确定了快速热裂解最佳工艺条件,采用优化工艺进行快速热裂解试验,热解油产率为72.05%。

喷动流化床反应器的优点是具有良好的流体动力学特性和多功能性,如传热传质效率高,可以热解不规律颗粒、细小颗粒或黏性颗粒,热解油的产率高、品质好等[25-27]。

2.2 旋转锥反应器

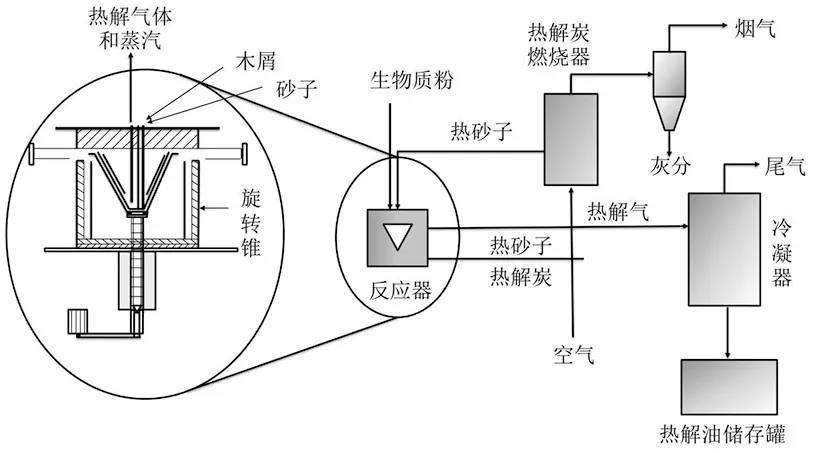

旋转锥技术的发展始于1989年荷兰Twente大学的一个博士研究项目,后来BTG集团发展了此技术。2000年,BTG集团研制了200 kg/h的旋转锥快速热裂解液化设备,2005年,在马来西亚建立了处理量为50 t/d的设备[1]。

1997年,沈阳农业大学从Twente大学引进处理量为50 kg/h的旋转锥快速热裂解设备并且以木屑为原料开展试验研究,在温度600 ℃、喂料速率26.4 kg/h时,热解油产率最高为53.4%,其结构示意图如图3所示[28]。东北林业大学的乔国朝[29]设计了一套处理量为200 kg/h的转锥反应器,以玉米秸、大豆秸、白桦和柞木等为试验原料,在温度556 ℃时热解油产率最高为83.8%。

图3 旋转锥反应器结构示意图

旋转锥反应器的优点是依靠离心力驱动生物质和热砂子运动从而发生快速热裂解反应,一般不需要载气;但是其缺点是能耗高、不可冷凝气和热解炭损失比较严重等,其工艺有待于进一步改善[28]。

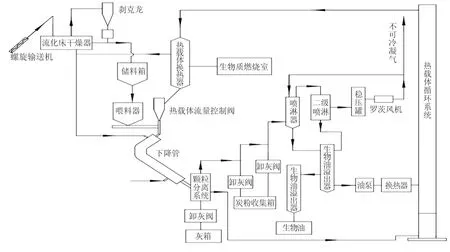

2.3 下降管反应器

山东理工大学设计开发了处理量为20 kg/h、50 kg/h、200 kg/h的三代“Z”字型下降管反应器[30-31],因其形状类似于英文字母“Z”,故称作“Z”字型下降管,它由互成45°的三段钢管组成,钢管之间通过弯头联接。在此基础上,李宁[32]设计了处理量为300 kg/h的“V”字型下降管反应器,形状类似于英文字母“V”,故称作“V”字型下降管,它由上段倾角为45°、下段倾角为负45°、中间段为竖直不锈钢管三段组成,两段斜管呈90°夹角,反应管上端连接波纹管,用来消除反应管受膨胀热应力的影响,反应器总长达3.4 m,如图4所示。相对之前的竖直管“Z”字型下降管反应器,该反应器降低了整体高度,能节省材料和空间,增加物料和陶瓷球在反应管内混合接触的均匀程度,提高快速热裂解效果。

图4 处理量为300 kg/h的V 型下降管反应器

下降管反应器的优点是采用燃烧生物质提供快速热裂解所需要的热量,区别于传统的电加热方式,不需要引入氮气、氩气等惰性气体,陶瓷球可以循环利用,降低了能耗和成本。

2.4 烧蚀反应器

国外主要有美国可再生能源实验室(NREL)和英国阿斯顿大学(Aston University)研究烧蚀反应器。其工作原理是利用高压使生物质相对于反应器表面高速运动并发生分解,反应温度低于600 ℃,一般通过机械力或离心力的作用来实现。美国可再生能源实验室设计的烧蚀反应器采用离心力实现[1];英国阿斯顿大学设计的烧蚀反应器采用机械力实现,如图5所示,处理量为2.5 kg/h,在温度为450~600 ℃时,对松木进行热裂解试验,获得液体产率最高为80.8%[33]。 Khuenkaeo等[34-35]以玉米芯和椰子壳为原料,在旋转叶片烧蚀反应器上,研究了平板温度、氮气流量和旋转频率对热裂解产物产率和组分的影响。

图5 英国阿斯顿大学烧蚀反应器示意图

烧蚀反应器的优点是原料粒径范围广,可以快速热裂解大粒径的生物质颗粒,而且不需要载气,整体设备尺寸较小,反应系统结构紧凑;缺点是结构复杂且不易放大。

2.5 套管流化床反应器

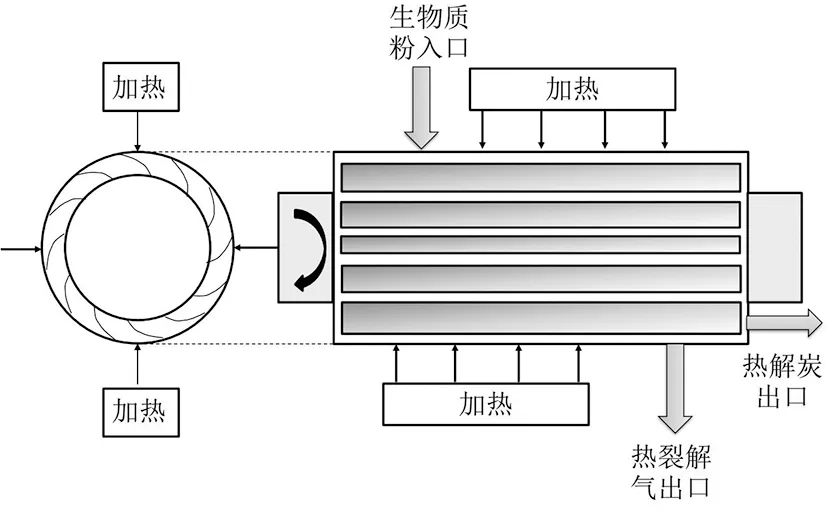

随着移动式快速热解技术的发展,出现了一些新型结构的反应器,其中套管流化床反应器是应用较广的一种类型。套管流化床反应器的特点是由同轴的不同直径的两个圆筒组成的反应器。加拿大西安大略大学研发的套管流化床反应器,其内管为流化床燃烧室,外管为环形流化床反应器[36-37],该反应器存在的问题是反应区为环形区,使得生物质与床料的混合均匀性较低。北京林业大学研发了两代环形流化床反应器,其内管为流化床反应区,外管为环形加热区[38-39],这种反应器的优点是结构紧凑、热效率高,适用于可移动式快速热裂解设备,新型移动式套管流化床快速热裂解设备如图6所示。

图6 新型移动式套管流化床快速热裂解设备

综上所述,快速热裂解反应器的类型及特点见表1。

表1 快速热裂解反应器的类型及特点

3 结论与展望

在多种生物质快速热裂解反应器中,流化床反应器应用最广泛。其中,鼓泡流化床反应器具有结构简单、操作方便、易放大且传热效率高等优点,在生物质快速热裂解试验研究中应用较广泛。喷动流化床反应器具有良好的流体动力学特性和多功能性,也具有一定的应用范围。由山东理工大学自主研发的下降管反应器,无需流化载气且热载体可循环利用,具有一定的发展空间。套管流化床反应器结构紧凑、热效率高,适用于移动式快速热裂解设备。旋转锥反应器能耗高、操作过程复杂,烧蚀反应器存在结构复杂且不易放大等问题,应用相对最少。