某1 000 MW超超临界燃煤机组给水全程自动控制策略分析

2022-02-28易秉恒范常浩

易秉恒,陈 刚,范常浩

(1.国能(泉州)热电有限公司,福建 泉州 362804;2.国能南京电力试验研究有限公司,江苏 南京 210000;3.华北电力大学控制与计算机工程学院,北京 100085)

引言

超超临界机组是指过热器出口主蒸汽压力超过22.129 MPa的机组。目前运行的超超临界机组运行压力均为26 MPa左右,理论上认为,在水的状态参数达到临界点时(压力为22.129 MPa、温度为374℃),水的汽化会在一瞬间完成,即在临界点时饱和水和饱和蒸汽之间不再有汽、水共存的二相区存在,二者的参数不再有区别。由于在临界参数下汽水密度相等,因此,在超临界压力下无法维持自然循环,即不再能采用汽包锅炉,直流锅炉成为唯一型式[1]。

某电厂是1 000 MW级超超临界燃煤发电机组,锅炉为上海锅炉厂有限公司引进ALSTOM公司技术制造,超超临界参数、变压直流锅炉,四角切圆燃烧方式、固态排渣、单炉膛、一次中间再热、平衡通风、露天布置、全钢构架、全悬吊塔式炉结构。水冷壁由光管膜式受热面组成,布置方式为螺旋管加垂直管、过渡段采用中间联箱的形式。水冷壁出口连接6只汽水分离器,分离器出口蒸汽汇集至一级过热器,分离出的水流入贮水箱后分成两路,一路由启动循环泵送入省煤器进口,另一路经大气扩容器流入扩疏箱直接排入机组排水槽,或利用扩疏泵送至凝汽器、循环水排水管。

额定工况,锅炉过热蒸汽流量为3 009 t/h,过热器出口蒸汽压力为27.38 MPa,过热器出口蒸汽温度为605℃。机组配备2台各为50%容量汽动给水泵。

1 给水系统流程

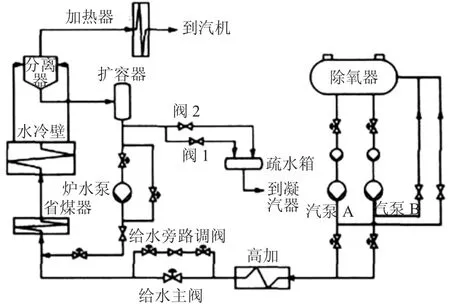

如图1所示,2台汽动给水泵对除氧器中的凝结水进行升压,经过高压加热器,利用汽轮机各级抽汽,提高给水温度。在湿态及低负荷阶段,高加出口给水通过给水旁路调阀进入锅炉省煤器。当锅炉进入干态,则经过给水主阀和旁路调阀切换,高加出口给水经由给水主阀进入锅炉省煤器。在湿态及低负荷阶段,汽水分离器等同于汽包,起到汽水分离作用。在锅炉直流运行期间,汽水分离器作为蒸汽通道[2]。

图1 给水系统工业流程示意图

2 给水全过程控制

给水全程控制分为湿态运行、干湿态转换、干态或直流运行三个阶段。

2.1 锅炉湿态运行阶段

在锅炉湿态及低负荷阶段,由启动循环泵出口调阀维持省煤器出口最小给水流量,设计定值为1 020~1 080 t/h,略大于锅炉30%BMCR(锅炉最大连续蒸发流量),以兼顾机组运行安全性和经济性。当水冷壁出口集箱温度高时,则在原设定值上快速叠加292 t/h,以增加进入水冷壁的给水流量,保证水冷壁不超温。启动循环泵出口调阀出口装有流量孔板,测得启动循环泵出口流量,由于此流量对出口调阀开度变化响应迅速,故将此流量设计为出口调阀的实际调节量,设定值为省煤器出口最小给水流量与高加出口流量(不包含减温水流量)的差值。

给水旁路调阀通过调节高加出口给水流量(不包含减温水流量)来维持汽水分离器正常水位,设计定值为15 m,可由运行人员手动改变偏置。在调节回路中,将一级过热器进口蒸汽流量作为基本给水流量设定值,经水位偏差计算校正,产生湿态给水流量设定值。

分离器疏水箱疏水液动阀对分离器水位起溢流保护作用,当水位高于15 m时,快速开启一侧疏水液动阀。当液位高于18.5 m时,再开启另一侧疏水液动阀,以防止分离器水位过高。

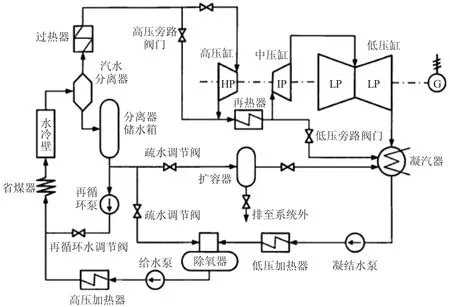

汽动给水泵调节高加出口给水与省煤器出口给水压力差,即给水调阀前后压差。压差设定值由总燃料量对应的函数产生,随总燃料量的增加,压差设定值逐渐减小。当锅炉蒸发量增加,为了维持分离器水位,需增加高加出口给水流量,开大给水旁路调阀,减小调阀前后压差。由于压差设定值随总燃料量增加而减小,则初始阶段汽泵转速基本不变,当实际压差<设定值,汽泵转速提高,增加汽泵出口给水流量,也等同于增加高加出口给水流量,具体见图2。

图2 超超临界机组给水—蒸汽系统

2.2 干湿态转换

当给水流量设定投入自动时,锅炉主控指令>270 MW,湿态给水流量设定值>省煤器出口最小流量设定(即启动循环泵出口调阀全关),过热器焓值>基本设定焓值(即有一定过热度),同时满足以上条件,则判断机组进入干态运行方式。

当锅炉蒸发量逐步提高,给水旁路调阀逐渐开大,进入锅炉省煤器给水流量也随之增大。此时,为维持省煤器出口最小给水流量设定值,启动循环泵出口调阀逐步关小直至关闭。当蒸汽流量>1 300 t/h时,联锁打开主给水电动阀,延时15 s后切除给水旁路调阀自动,然后由运行人员手动关闭给水旁路调阀,实现给水旁路调阀与主给水电动阀的切换。

由于切换之前,给水旁路调阀开度接近40%,此时调阀实际已经全开,调阀前后压差为1 MPa左右。因此,当主给水电动阀联锁打开时,省煤器出口给水流量最大扰动量<150 t/h,且由于旁路调阀延时15 s后才切除自动。在此期间,旁路调阀由于比例作用又会迅速关小一定开度,导致给水流量扰动进一步减小,整个切换过程,分离器水位最大扰动量<5 m,且由于疏水液动阀的配合动作,水位很快恢复正常。

2.3 锅炉干态或直流运行阶段

当锅炉进入干态运行阶段,由总燃料量调节锅炉汽压,维持锅炉热负荷。给水流量除响应负荷控制,还通过调节过热器入口焓值,实现汽温控制的粗调。此时,由于启动循环泵和给水旁路调阀均已退出运行,由汽动给水泵调节给水流量。

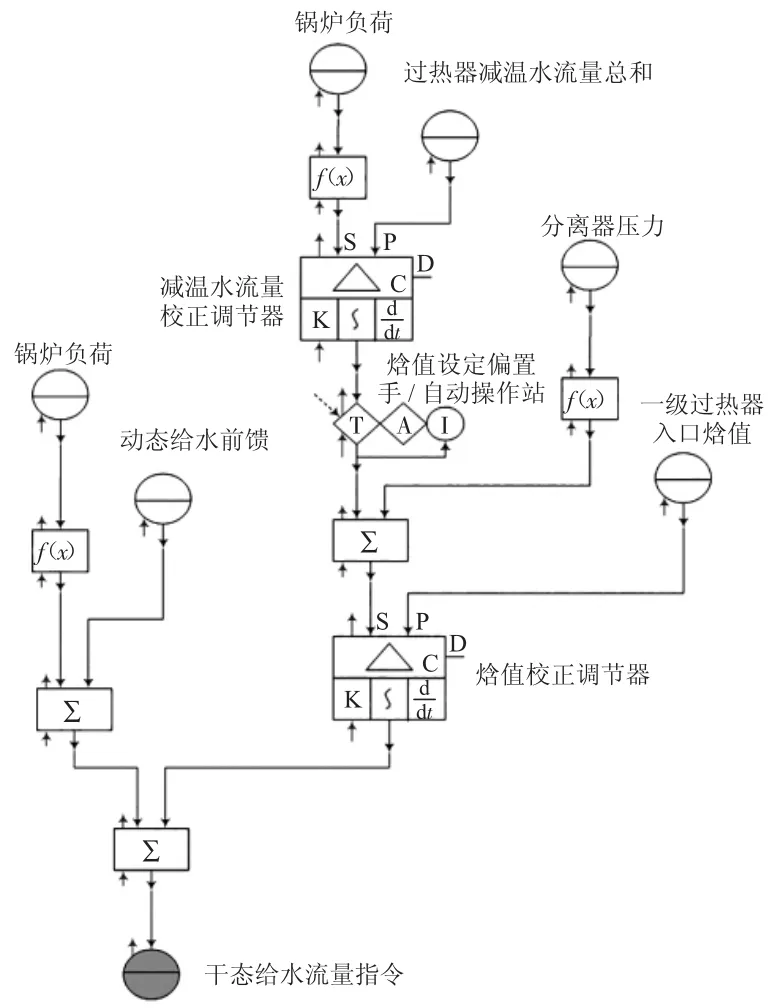

干态给水流量设定值产生回路示意图,如图3所示。干态给水流量设定值由基本给水流量设定值和焓值校正指令构成。基本给水流量设定值包括静态基本给水流量设定值和动态基本给水流量设定值。静态基本给水流量设定值由锅炉负荷对应给水流量函数产生。动态基本给水流量设定值只在负荷指令变动时有效,可以实现在负荷动态变化过程中超调给水流量。维持动态过程水煤比,可以保证负荷变化过程中汽温稳定。焓值校正调节器采用比例校正法,通过焓值变化量计算出对应给水流量变化量百分比,再乘以当前基本给水流量设定值,得出为维持焓值设定值所需的给水变化量,作为焓值校正指令。焓值设定值由分离器压力对应过热器入口焓值函数、焓值设定值偏置指令共同构成。其中焓值设定值偏置指令可由运行人员手动设定,也可投入自动方式。当投入自动方式后,通过过热器减温水流量校正调节器产生焓值设定值偏置指令。

图3 干态给水流量设定值产生回路

3 应用效果(见图4)

图4 1 000 MW超超临界燃煤机组安装现场

设计给水全程自动控制策略,在机组启动期间分别将启动循环泵出口调阀、给水旁路调阀、分离器疏水箱疏水液动阀、汽动给水泵投入自动方式,通过调试,使其均能正常完成设计功能,实现给水全程自动控制相关功能,运行人员只需在各控制断点处操作即可,大大降低了运行人员操作次数,同时也减少各种误操作的可能。给水全程自动控制主要可优化解决以下问题:

1)直流炉汽水分离器水位在启动初期变化较大,通过各执行机构协同调节,可以使分离器水位基本稳定,避免因水位波动大导致机组停机。

2)锅炉湿态转干态时,给水旁路手动切换至主路时,通常会对给水流量造成较大扰动。而在全程给水自动控制策略中,当给水旁路自动切换至主路时,通过监测给水旁路调阀前后差压来判断给水旁路调阀是否全开,可以最大限度降低切换时对给水流量造成的扰动。

3)锅炉手动操作湿态转干态中,由于煤水比的短暂失调,经常导致水冷壁超温。通过全程给水自动控制可缩短煤水比失调时间,使水冷壁管维持良好的水动力特性,防止其超温。

4 不足之处

通过控制策略设计及逻辑功能调试,在给水全程自动控制投用期间也发现一些问题,主要有:

1)启动循环泵出口流量孔板精度不够,在流量<200 t/h以下时基本无法测量,故当启动循环泵出口调阀关至一定开度后,出口流量变为0。此时,只能切除出口调阀自动,由运行人员操作逐渐关小。

2)给水旁路调阀调节特性不好,调阀指令增加2%,实际阀门才动一次,造成给水流量有几十吨的小幅震荡。

3)直流锅炉汽水分离器相对亚临界锅炉中汽包水容积偏小,当锅炉处于锅炉湿态及转干态过程中,由于燃烧的急剧变化,汽水分离器水位往往波动较大,相对汽包水位来说更不易控制。

通过机组的全程给水控制的投用,机组在启动湿态阶段即可大幅提高自动投入率,降低湿态转干态过程中的难度,提升机组在启动初期阶段的运行可靠性。同时机组的全程给水控制也属于机组APS功能的一部分,其正常投入也为机组整体APS功能的实现打下基础。