压裂返排液处理工艺及现场试验

2022-02-28袁文奎李小凡郭布民申金伟徐延涛王绪性

袁文奎,李小凡,郭布民,陈 玲,申金伟,徐延涛,王绪性

(1.中海油田服务股份有限公司,天津 300459;2.天津市海洋石油难动用储量开采企业重点实验室,天津 300459;3.中海石油(中国)有限公司上海分公司,上海 200050)

压裂作业完成后,大量的压裂返排液留在井场需要处理。压裂返排液成分复杂,含有原油、地层水、原胶液等多种成分,其中石油类、化学需氧量(Chemical Oxygen Demand,COD)、五日生物需氧量(Biochemical Oxygen Demand,BOD5)、固体悬浮物(Suspended Solid,SS)、总有机碳(Total Organic Carbon,TOC)等超标严重,这些污染物如不经处理直接外排,将会给环境造成严重危害[1-2];而将废液集中收集后运回陆地处理成本又非常高。需要一种能够将压后返排液现场进行无害化处理,达到GB 18486—2001《污水海洋处置工程污染控制标准》要求的技术及装置。

压裂返排液处理的目标主要有三个:达标排放、重复利用、回注。达标排放的处理难度应该是最大的,重复利用与回注相对来说要简单些,但重复利用对后续添加剂的要求较高。目前处理常用的技术主要有物理法(超声波、过滤等)、化学法(臭氧氧化、催化氧化、Fe/C 电解等)、生化法、固化法等。一种处理方法很难将返排液处理到相关标准要求,往往需要将几种方法联合起来[3-4]。

本文基于对返排液的成分分析及多次实验摸索,提出了“预处理-电絮凝-一级电芬顿-二级电芬顿-过滤”五步法处理工艺,实现了压裂返排液处理后满足海上Ⅲ级达标排放标准及压裂处理液的重复利用。

1 处理技术实验研究

本文提出的五步法处理工艺,最关键的两步是电絮凝与电芬顿工艺。预处理主要采用不同类型的絮凝剂进行絮凝,初步去除返排液中的杂质和大分子物质;过滤模块采用锰砂、石英砂等多介质过滤和超滤、RO膜组合的过滤方式确保最终出水水质稳定、达标,这两部分本文不再描述。

1.1 电絮凝处理

絮凝处理是利用药剂的电中和、网捕和吸附架桥作用,使水中的胶体、细小微粒聚并、脱稳、沉淀的过程,不同的絮凝剂、不同的絮凝方式其絮凝效果不同。目前常用的主要有化学絮凝和电絮凝两种方式。

电絮凝采用与化学絮凝剂同元素的铝板作为极板,在直流电的作用下,阳极被溶蚀,形成金属阳离子Al3+,与溶液中的OH-结合生成高活性的絮凝基团和各种羟基络合物、多核羟基络合物以及氢氧化物,使废水中的胶态杂质、悬浮杂质凝聚沉淀而分离,可有效地去除废水中的COD、重金属、SS、油、磷酸盐等各种有害污染物。

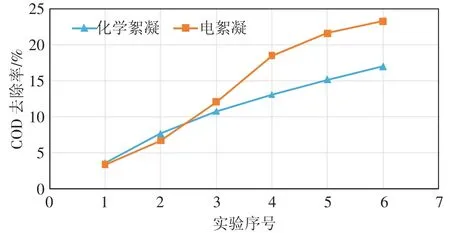

通过考察化学絮凝、电絮凝等不同絮凝方式的处理效果。采用相同的废水,初始COD 为12 233 mg/L。6份废水中加入不同剂量的混凝剂,另外6 份烧杯中采用电絮凝的方式(设定极板间距3 cm),均反应10 min,之后检测上层清水样的COD,通过平行比较,确定其最佳处理效果。实验结果见表1、图1。

表1 化学絮凝、电絮凝混凝效果对比表Tab.1 Comparison of COD removal rate between chemical coagulation and electro-coagulation

图1 化学絮凝与电絮凝COD 去除率对比Fig.1 Comparison of COD removal rate between chemical coagulation and electro-coagulation

由实验结果可知,低电压下(5 V),电絮凝的效果略低于化学絮凝,随着电压的升高,电絮凝的效果远超化学絮凝,因此,选择电絮凝技术作为本次设备的主要处理工艺之一。

1.2 电芬顿处理

芬顿法是各大油田广泛采用的氧化处理技术,相比于传统的化学芬顿,电芬顿具有以下特点[5-6]:

(1)电芬顿能产生大量的强氧化性羟基自由基,反应效率高。

(2)反应的过程中不会对外界环境和水体造成二次污染。

(3)对水体中难降解的混合大分子有机物的去除率相对较高。

(4)反应装置操作相对简单,占地面积相对较小。

(5)反应过程中用到的大部分试剂价格相对较低,更加节约成本。

(6)在反应过程中废液中的Fe3+通过反应被不断还原为Fe2+,大大减少了Fe2+的投加,在减少铁泥生成的同时,也减少了成本。

电芬顿采用可溶性高硅铁素体复极式电极配套脉冲电源。在脉冲电流冲击和电化学作用下,废水中的有机物在电极表面连续产生电化学氧化降解和还原改性,产生电芬顿反应,在羟基自由基·OH 和硫酸根自由基的作用下,协同对有机污染物实施降解和改性,同时发生电气浮、电凝聚等物化分离反应。

通过实验,对外加电压、电流密度、初始pH 值、H2O2浓度和处理时间等对电芬顿处理返排液的效率进行研究。取500 mL 废水,用稀硫酸调pH 值3.5,加入1%H2O2(浓度27%),然后加入电解反应槽中,控制电压20 V、电流密度8 mA/cm2,电极板为铁板,极板间距为3 cm。启动直流电源通电反应20 min,用稀碱液调pH 值7.5~8.0,加入PAM 絮凝沉淀,取上清液测COD 值,考察去除效果,原水COD 值为14 800 mg/L。

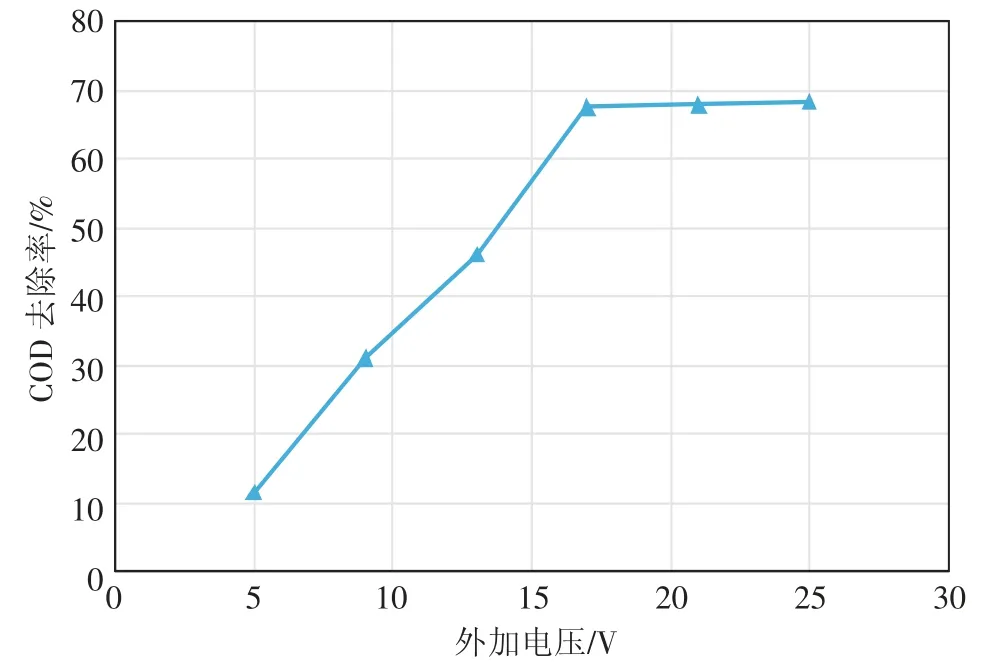

1.2.1 外加电压的影响(图2)由图2 可以得出,外加电压在5~17 V 时,COD 去除率逐渐上升,17 V 之后去除率趋于平缓。在外加电压较低时,随着电压的增大,处理液中的H2O2浓度随着体系能量的增加而增大,使得试样液中的COD 去除率增大,而当外加电压过大时,会导致体系中的析氢、析氧等副反应的加剧进行,从而使试样液的COD 去除率无明显变化。

图2 外加电压对返排液COD 去除率的影响Fig.2 Effect on COD removal rate of applied voltage

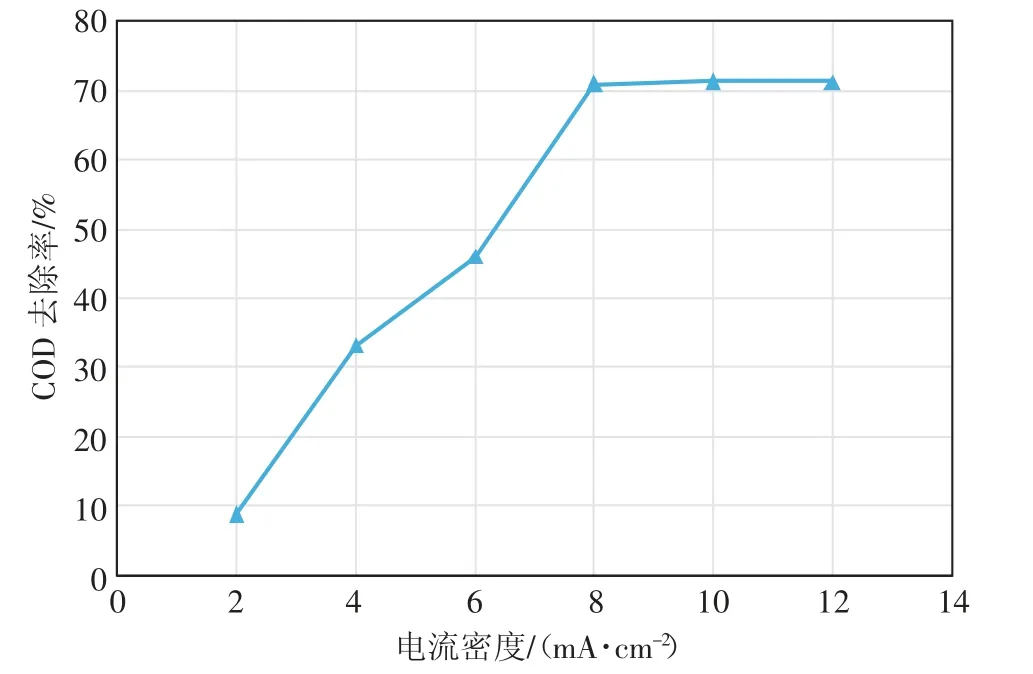

1.2.2 电流密度的影响(图3)由图3 可以看出,当溶液电流密度在2~8 mA/cm2时,随着电流密度的增大,COD 去除率逐渐升高,电流密度在8 mA/cm2以上时,COD 去除率趋于平稳,随着电流密度的增大,COD去除率略微降低。当电流密度在一定范围内时,随着电流密度的增加,溶液中的羟基自由基的产生速率随之增加。当电流密度超过一定范围后,溶液中的羟基自由基浓度不会再随电流密度的增大而增大,而体系中的析氧、析氢等副反应仍会随电流密度的增大而加剧,从而造成电流密度在增大过程中溶液的COD 去除率先增大后减小的现象。

图3 电流密度对返排液COD 去除率的影响Fig.3 Effect on COD removal rate of current density

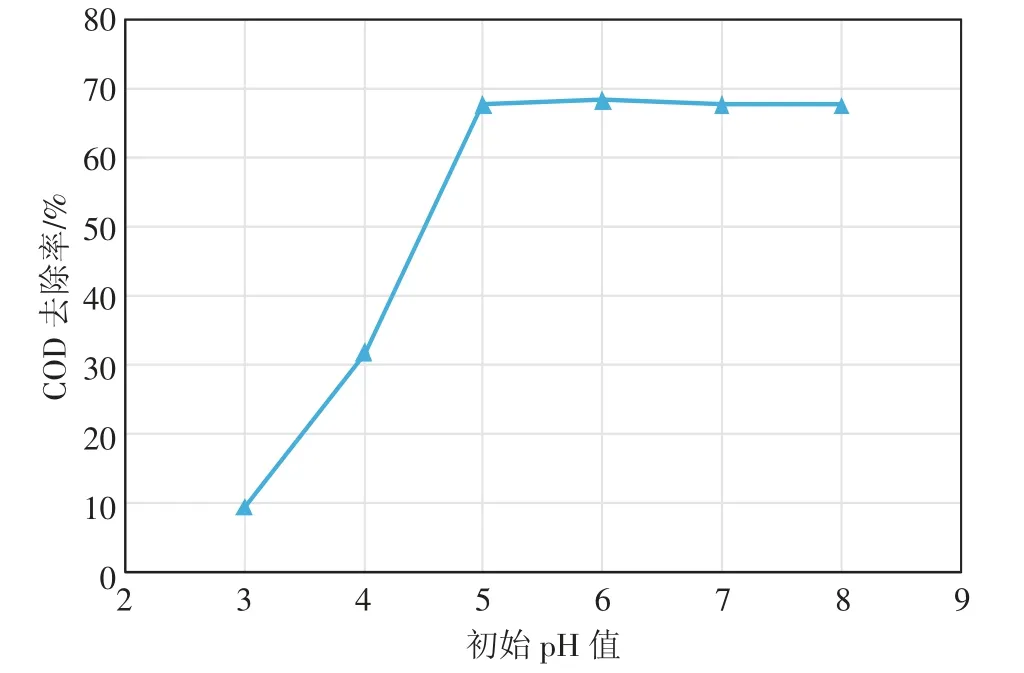

1.2.3 初始pH 值的影响(图4)由图4 可以得出,当处理液的初始pH 值在3~5 时,随着溶液初始pH 值的增大,COD 去除率逐渐升高。当溶液初始pH 值为5时,溶液COD 的去除率达到最大值;之后随着溶液初始pH 值的增大,COD 去除率略有降低。溶液中的氢离子浓度会对溶液中的H2O2浓度造成影响进而影响溶液中羟基自由基的浓度,对溶液COD 去除率造成影响。当溶液初始pH 值较低时,对溶液中的H2O2起到了一定的保护作用,进而使溶液COD 去除率升高;当溶液初始pH 值较大时,溶液中的Fe2+反应形成沉淀,抑制了溶液中羟基自由基的生成,进而使溶液COD 去除率降低。

图4 初始pH 值对返排液COD 去除率的影响Fig.4 Effect on COD removal rate of initial pH

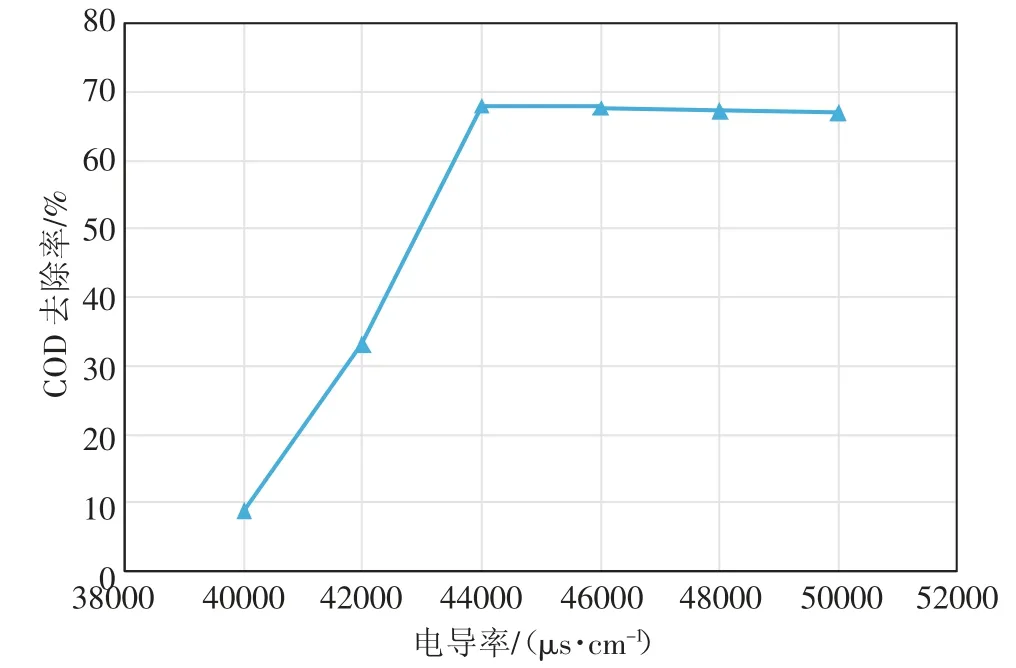

1.2.4 电导率的影响(图5)由图5 可以看出,溶液电导率在40 000~44 000 μs/cm 时,随着电导率的增加,COD 去除率逐渐升高;之后随着电导率的增加,溶液COD 去除率呈缓慢降低趋势。

图5 电导率对返排液COD 去除率的影响Fig.5 Effect on COD removal rate of electrical conductivity

反应装置两极板间的电流会随着溶液电导率的增大而增大,进而加快溶液体系中羟基自由基的生成速率,使得溶液COD 去除率升高。因为反应装置极板间的间距及极板的有效反应面积是固定不变的,分析可能的一种原因,当体系中的电导率超过一定值时,反应体系中的电流由电解质、待降解有机物、反应过程中的各种中间体共同承担,溶液体系中的Na+和Cl-所承担电流占总电流比例过大,待降解有机物和各种中间体所占电流比例就减小,因此在溶液电导率继续增加过程中,试样液的COD 去除率略有所下降。对于高电导率(>50 000 μs/cm)的液体,电芬顿处理技术的应用会受到限制。

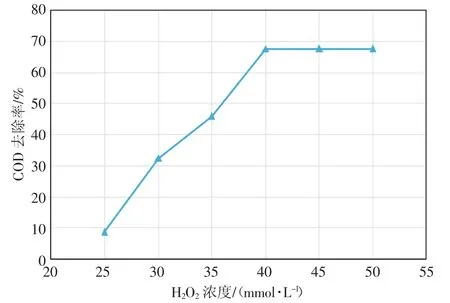

1.2.5 H2O2浓度的影响(图6)由图6 可以得出,当溶液中H2O2浓度在25~40 mmol/L 时,随着H2O2浓度的增加,COD 去除率逐渐升高;之后随着H2O2浓度的增大,溶液COD 去除率基本恒定。当溶液中H2O2浓度相对较低时,随着H2O2浓度的增大,加速了溶液中羟基自由基的生成速率,进而加速了废液中COD 的去除速率;而当溶液中的H2O2浓度超过一定值时,羟基自由基的生成速率不会再随着过量的H2O2的加入而增快。

图6 H2O2 浓度对返排液COD 去除率的影响Fig.6 Effect on COD removal rate of H2O2 concentration

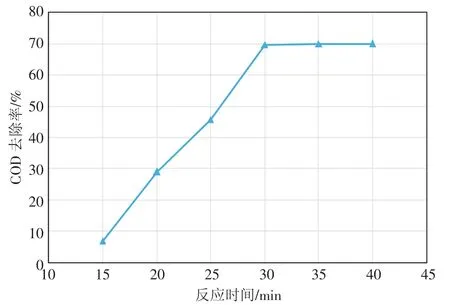

1.2.6 反应时间的影响(图7)由图7 可知,反应时间在15~30 min 时,随着反应时间的增加,COD 去除率逐渐升高;之后随着反应时间的增加,COD 去除率基本保持不变。后续处理设备反应池大小按照反应时间30 min 设计。

图7 反应时间对返排液COD 去除率的影响Fig.7 Effect on COD removal rate of reaction time

2 返排液处理装置的现场试验

根据室内实验,设计了“预处理-电絮凝-一级电芬顿-二级电芬顿-过滤”五步法处理工艺流程,可以实现压裂返排液高效处理。

根据研究的处理方法和工艺试制了一套返排液处理装置。该套装置采用模块化设计理念,由预处理、电絮凝、电芬顿、过滤、电控等六个处理撬组成,达标排放条件下最大处理能力为6 m3/h。

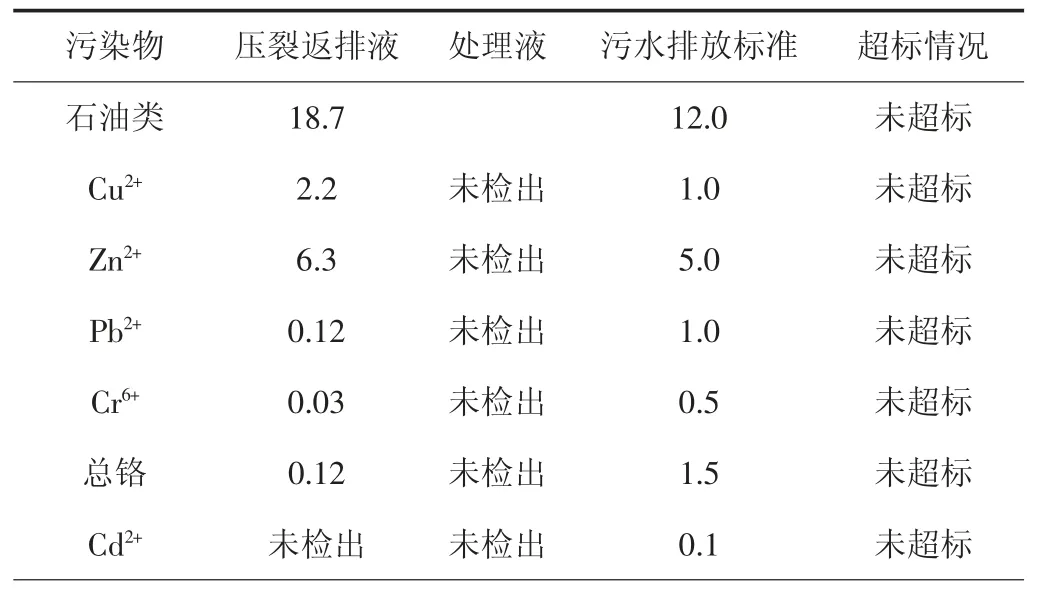

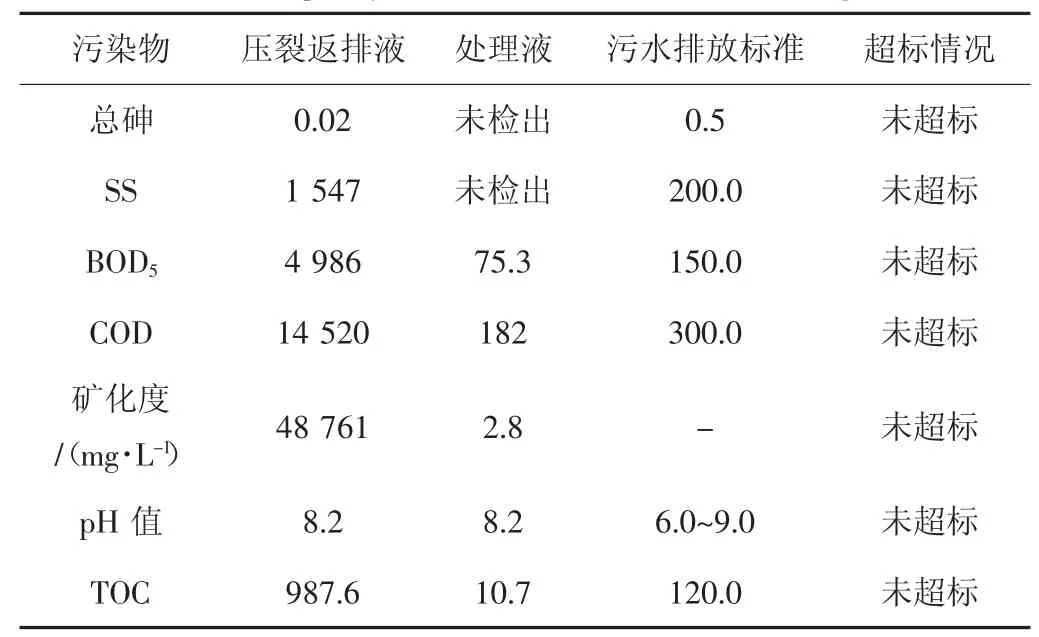

经过处理后,处理液的COD 值由14 520 mg/L 降至182 mg/L,达到了Ⅲ级海域直接排放的水质标准,返排液经处理后主要指标见表2,返排液与处理液对比见图8。

图8 返排液(左)与处理液(右)Fig.8 Flowback fluid(left)and treated fluid(right)

表2 处理液水质指标与污水排放标准对比表Tab.2 Water quality index of treated fluid and discharge rate

表2 处理液水质指标与污水排放标准对比表(续表)Tab.2 Water quality index of treated fluid and discharge rate

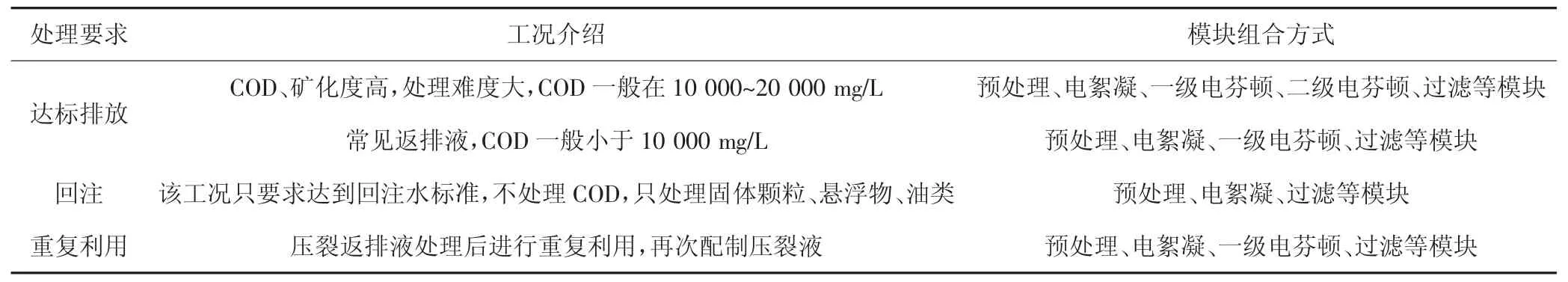

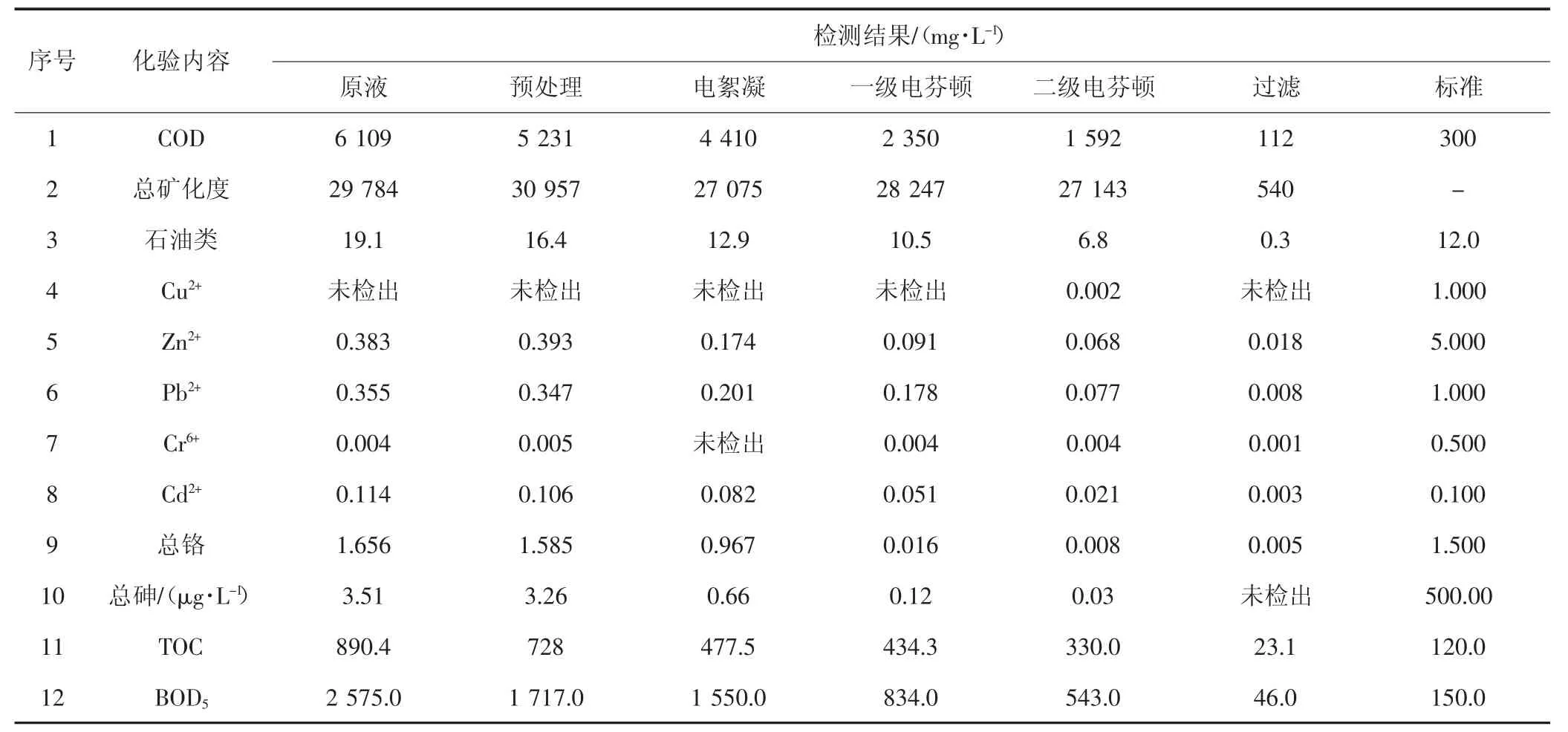

根据不同的水质条件及处理需求,可以将本套返排液处理设备不同的处理撬进行组合,实现返排液达标排放、重复利用及回注等多种目的,见表3。利用本套设备,在陆地油气田开展了现场试验,试验结果表明,压裂返排液经设备全流程处理后,COD、石油类、TOC、BOD5等指标可以满足海上Ⅲ级达标排放要求,见表4。

表3 多种工况下的处理模块组合方式Tab.3 Combination mode under different treating requirements

表4 不同处理撬处理结果Tab.4 Results of different treating modules

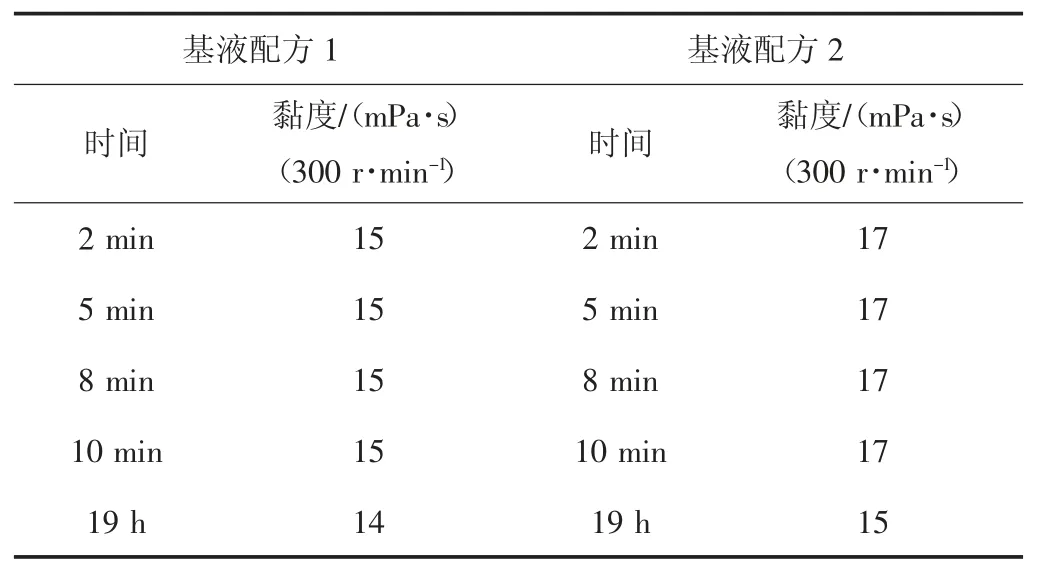

同时利用本套设备按照不同的处理撬组合进行了试验,利用处理液开展了压裂液复配实验,结果表明,三步处理工艺(预处理-电絮凝-过滤)后的处理液配制的基液黏度在15~17 mPa·s(300 r/min),放置19 h 后黏度基本不降低。基液可以正常交联,且流变性能满足需求,见表5。

表5 处理液配制压裂液基液黏度Tab.5 Viscosity of fracturing base fluid with treated flowback fluid

3 结论

(1)通过“预处理-电絮凝-一级电芬顿-二级电芬顿-过滤”五步法处理工艺,压裂返排液处理出水达到了GB 18486—2001《污水海洋处置工程污染控制标准》的排放要求,解决了海上压裂返排液处理的难题。

(2)电芬顿氧化最佳反应条件为:外加电压17 V,电流密度8 mA/cm,初始pH 值为3~5,处理液电导率44 000 μs/cm,H2O2浓度40 mmol/L,反应时间30 min。

(3)试制的返排液处理设备经过现场试验,全流程处理条件可以满足海上Ⅲ级达标排放要求;组合流程处理可以满足处理液重复利用配制压裂液的要求。