考虑滚动轴承故障位置与损伤程度的双分支卷积神经网络故障诊断方法

2022-02-28李中卢春华王星班双双

李中,卢春华,王星,班双双

(1.华北电力大学电子与通信工程系,保定 071003;2.华北电力大学河北省电力物联网技术重点实验室,保定 071003)

滚动轴承是一种将转轴与轴座之间的滑动摩擦转变为滚动摩擦的精密机械元件[1],在维持机电设备的平稳运行中起到决定性的作用。滚动轴承常处于正常状态运行,导致实际工作中难以获取与待测数据相同特征的训练数据[2]。充分发掘已知标签的振动信号,从而检测出潜在的新故障标签具有重要的实际意义[3]。

基于数据驱动方法能充分挖掘振动信号与故障类型之间的映射关系,提取出通用特征进行故障诊断,得到了学者的广泛的重视。基于数据驱动方法可以划分为基于统计的分析方法、传统机器学习方法和深度学习方法[4]。

统计分析方法是通过对研究对象的规模、速度、范围、程度等数量关系,运用数学方式建立数学模型,揭示对象的变化规律和发展趋势。为了从振动信号中提取出故障冲击成分,余建波等[5]将改进形态滤波与固有时间尺度方法相结合应用到滚动轴承的故障诊断中。丁显等[6]运用尺度空间方法对风电齿轮箱振动信号的傅里叶谱进行自动分割,通过无参数经验小波对信号进行分解和重构完成振动信号故障特征提取。Wang等[7]提出了一种新的准则来量化振动信号的故障相关程度,提出一种新的经验模态分解的加权和重构策略,以确保在早期阶段准确提取故障特征。此外,其他时域频域分析方法在滚动轴承故障诊断中均有广泛应用,但在面对工况复杂的轴承振动信号时,模型往往需要重复构建具有较强的局限性。

传统机器学习方法包括:支持向量机、反向传播(back propagation,BP)神经网络、贝叶斯分类器、集成学习、强化学习等[8]。马晨佩等[9]利用麻雀搜索算法对支持向量机进行优化,相比于遗传和粒子群优化方法,提高了诊断模型的诊断性能。韩松等[10]提出了一种基于主成分分析和支持向量机模型的滚动轴承故障诊断方法。机器学习一般由浅层网络组成,在轴承的故障诊断中,依赖于基于先验知识提取振动信号特征,采取多种优化算法与传统机器学习方法相结合的形式,对研究人员的先验知识要求较高,特征提取烦琐且往往会丢失部分有效信息,诊断能力难以进一步提高,从而限制了该方法的应用和推广。

深度学习可自适应提取原始数据的特征,避免了研究人员手动提取与选择有效特征,其与传统机器学习方法相比各方面均取得优异效果。轴承振动信号为一维时序信号,Ince等[11]通过一维卷积神经网络将电机故障检测的特征提取和分类相融合。祝道强等[12]基于一维卷积神经网络完成滚动轴承的变负载故障诊断。这些端到端的方法虽然省去了人工特征提取,但一维时序信号在特征提取时容易造成特征丢失,然而卷积神经网络在处理二维图像上更具优势。张立智等[13]对旋转机械振动信号做短时傅里叶变换,以时频图方式输入到二维深度卷积网络,应用于滚动轴承与齿轮箱故障诊断中。李恒等[14]提出了短时傅里叶变换和卷积网络相结合的故障诊断方法,实现端到端的故障识别。袁建虎等[15]对滚动轴承振动信号做连续小波变换,建立二维卷积神经网络,实现滚动轴承的智能故障诊断。仝钰等[16]利用格拉姆角差域对振动信号编码,之后将其输入到卷积神经网络完成滚动轴承故障特征的提取与分类。Long等[17]将振动信号转化为灰度图,在基于LeNet-5模型基础上对电机轴承数据、自吸离心泵数据集上完成分类。车畅畅等[18]将残差收缩网络模块加入卷积神经网络中完成滚动轴承灰度图像的分类。肖雄等[19]结合AMSGrad算法训练卷积网络,提高了基于灰度图的滚动轴承故障诊断精度,进而提出基于二维灰度图及辅助分类生成对抗网络的数据增强方法应用于电机轴承故障诊断[20]。

上述研究均采用单标签对滚动轴承的故障信息进行标记,先验知识利用不充分、故障诊断不精确,模型的诊断能力依赖于已有的故障标签,面对新故障无法做出诊断,在先验故障信息不充分和故障样本不完备时会出现泛化能力不足问题,没有充分发掘训练数据的特征信息,难以检测出训练数据中潜在的新故障。

为提高滚动轴承多状态分类的准确率以及对新故障的诊断能力,提出一种考虑滚动轴承故障位置与损伤程度的双分支卷积神经网络故障诊断方法。该方法基于滚动轴承的振动信号构建二维灰度图像数据集,将现有的单一故障标签细化为故障位置与损伤程度的双标签,建立双分支的VGGNet(Visual Geometry Group Net)深度卷积神经网络,每个分支独立提取故障位置和损伤程度特征,实现在先验知识缺失条件的滚动轴承的不同故障位置及损伤程度分类。

1 滚动轴承故障分析与预处理

1.1 滚动轴承故障分析

滚动轴承一般有内圈、外圈、滚动体和保持架组成,内圈与轴为紧配合,并与轴一同旋转;外圈与轴承座孔或机械部件壳体配合,起支撑作用;滚动体借助于保持架均匀排列在内外圈之间[21]。滚动轴承在服役过程中可能由于装配不当、润滑不良、水分和异物侵入、腐蚀和过载而导致损坏,就会产生冲击脉冲振动,因点蚀部分与滚动体发生冲击接触的位置不同,则振幅会发生周期性的变化。因自身结构、装配工艺、运行环境等因素的影响,滚动轴承在服役过程中振动现象普遍存在,其中故障缺陷频率计算公式如下[22]。

内圈故障振动频率为

(1)

外圈故障振动频率为

(2)

滚动体故障振动频率为

(3)

式中:r为滚道半径;n为轴承内圈转速;d为滚珠直径;D为轴承滚道节径;α为轴承接触角。

1.2 灰度图像预处理

数据驱动故障诊断方法能充分发掘数据历史数据中潜在的映射关系,因此数据预处理方法至关重要。为减轻工人特征提取的工作负担,充分发挥卷积神经网络在二维图像处理中的优势,将一维振动信号矩阵化为二维灰度图像,转化方法如图1所示。

图1 灰度图转化原理

(4)

式(4)中:ln为第n段序列;min(ln)为第n段列中的最小值;max(ln)为第n段列中的最大值;round()为四舍五入取整函数。

调整M大小可以获取不同尺寸的灰度值矩阵,根据网络结构和数据集大小,选取图像尺寸为64×64。

(5)

灰度图以下两点优势:①此方法最大限度地保留原始信号的时序特征;②预处理工作简便,且无需提取新的参数指标,节省预处理时间的同时可降低研究人员对先验知识的要求。

1.3 故障标记方法

传统的机器学习与深度学习在滚动轴承故障诊断时,常采用单标签(独热编码)对故障类型进行标记。以美国凯斯西储大学公开的滚动轴承实验数据集为例,该数据集共10种状态类型,1种正常与9种故障状态。其中9种故障状态为:0.18 mm的内圈故障、0.18 mm的外圈圈故障、0.18 mm的滚动体故障及0.36 mm和0.54 mm下的内圈、外圈与滚动体故障。独热编码需要一个10位的向量对类别进行标记。

根据滚动轴承每种故障状态中具有的故障位置(内圈、外圈、滚动体)和损伤程度(0.18、0.36、0.54 mm)两种属性,采用双标签方法,将每种状态由原10位特征向量转化为两个4位的特征向量,故障位置分为:正常、内圈故障、外圈故障、滚动体故障,损伤程度分为:正常、损伤尺寸0.18 mm、损伤尺寸0.36 mm、损伤尺寸0.54 mm。结合双分支卷积神经网络,每个分支提取的特征由原来的10种至4种,使模型的自适应特征提取能力提高,进而提高故障诊断进度。

2 VGGNet网络及改进

2.1 VGGNet模型

VGGNet是在AlexNet基础上进一步发展的深度卷积网络,整个网络使用几个较小卷积核(3*3)的卷积层来代替较大(5*5)卷积核的卷积层,通过卷积池化的交替运算实现特征提取,最后通过全连接层完成故障分类[23]。一方面减少了参数,另一方面等效于更多的非线性映射,提高了网络的拟合能力。

2.2 VGGNet网络改进

VGGNet具有小卷积核、参数量少、非线性拟合能力强的优点,可自动提取深层故障特征。因滚动轴承故障位置与损伤程度特征需要独立提取,故对VGGNet网络的结构和卷积网络层数进行改进,使其能更好地挖掘故障信息。改进的VGGNet网络结构如图2所示。

Input为输入层;None为默认图像通道;Conv2d为二维卷积层;Activation为激活层;BN(Batch Normalization,BN)为批量归一化层;MaxPooling2D为最大池化层;GlobalAveragePooling2D为最大平均池化层;Layer为进行一组卷积池化操作运算,共计 6层;Dense为全连接层;Category_output为故障位置输出层;Size_output为损伤尺寸输出层

改进的网络主要分为如下3点。

(1)对应于故障位置和损伤尺寸双标签,将原VGGNet网络单分支结构改为双分支结构,加强对故障数据的特征提取能力。

(2)建立双分支的同时,不可避免的增加了网络的训练参数。优化上层网络结构,引入BN,解决因网络加深而导致的训练收敛慢的问题,从而省去网络拟合过程中dropout、L2正则项参数的选择问题。

(3)为降低信息损失,每个分支的最后池化层采用全局平均池化,其余池化层采用原模型的最大池化层。同时去掉一个全连接层,进一步减少网络参数,防止模型训练过拟合。

2.3 基于双分支VGGNet的滚动轴承故障诊断模型

所提出的考虑滚动轴承故障位置与损伤程度的双分支卷积神经网络故障诊断流程如图3所示。具体步骤如下。

图3 诊断流程图

步骤1数据选取。获取谋滚动轴承的所有状态振动信号,包括常、内圈不同损伤程度、外圈不同损伤程度、滚动体不同损伤程度。选取全状态类型与部分故障状态,划分训练集与测试集,验证模型的诊断精度及潜在新标签的检测能力。

步骤2数据预处理。对原一维轴承振动信号作灰度图像处理,构建二维图像数据集,作为改进VGGNet卷积神经网络的输入。

步骤3双分支卷积神经网络。构建双分支卷积神经网络,对每一类故障数据采用双标签二值化处理,独立提取每一类故障的故障位置特征和损伤程度特征。

步骤4多状态识别。首先采用灰度图像处理把一维振动信号转为二维灰度值矩阵;然后将故障位置和损伤程度进行多标签二值化;之后由双分支卷积神经网络分别自适应提取图片的特征,独立完成特征的学习和分类,通过Softmax函数建立映射关系完成故障诊断。

3 实验验证

3.1 实验数据

实验采用凯斯西储大学(Case Western Reserve University, CWUR)提供的滚动电机轴承数据集[24]。该实验室采用电火花加工技术在轴承的内圈(inner race fault, IF)、外圈(outer race fault, OF)以及滚动体(roller fault, RF)上布置了单点故障,故障直径分别为0.18、0.36、0.54 mm,通过16通道的数据记录仪采集了4种不同工况的振动信号,驱动端采样频率为12 kHz和48 kHz,风扇端采样频率为12 kHz。

选取相同工况的采样频率为48 kHz的驱动端振动信号,每种故障类型均采集连续的4 096个点作为一个灰度图样本,独立随机采样2 000次。最终数据集为10种状态类型,其中1种正常(normal, NO)和9种异常共计10 000个样本,样本采用多标签二值化方法,将NO、IF、OF、RF和0、0.18、0.36、0.54 mm独立编码,每个样本尺寸为64×64,图4为实验样本图。实验按照4∶1随机划分训练集和测试集,表1为实验样本数量与标签。

图4 实验样本图

表1 实验样本数量与标签

3.2 实验结果

实验环境为Keras深度学习框架,Win10操作系统,AMD Ryzen 5 2600X Six-Core Processor 3.60 GHz处理器,NVIDIA GeForce GTX 1660,16 G内存,Python 3.7.4。按照2.1节中所述方法构建模型,网络超参数设置为:批大小batch=16,迭代次数epoch=50,学习率α=0.001。

图5为模型的损失值和准确率收敛曲线,可以看出,在10个epoch后,两条网络均基本完全收敛。故障位置分支分类准确率从76.82%增长至99.71%,损失值从0.933 2降低至0.011 7。损伤程度分支分类准确率从80.06%增长至99.94%,训练误差从0.605 4减低至0.003 8。

图5 模型训练曲线

测试集的验证结果如图6所示,故障位置分支在第20epoch后,准确率达99.40%,损伤程度分支在第10epoch后,准确率达99.15%,且此后均趋于稳定,由此可证明所提出的双分支VGGNet模型能有效提取故障位置与损伤程度两种特征,将原单一故障标签细化为双标签方法可行且有效。

图6 模型验证曲线

为了进一步验证所提出模型的诊断效果,将本文方法与其他传统单标签方法进行对比:文献[14]中对振动信号进行短时傅里叶变换,将时频特征图输入改变网络参数的卷积神经网络(convolutional neural networks,CNN)中进行故障诊断;文献[15]使用小波时频图和卷积网络相结合方法实现滚动轴承故障诊断;文献[16]利用格拉姆角差域图输入卷积神经网络,完成滚动轴承诊断分析。文献[17]将一维信号转换成灰度图并结合CNN进行滚动轴承故障诊断。文献[18]将灰度图输入到深度残差网络中用于故障诊断。综合对比上述方法在CWUR数据集下的诊断结果如图7所示,对比文献[14-18]中均将滚动轴承的故障位置和故障程度通过一个标签进行标记,对每种故障采取双标签编码,提出考虑滚动轴承故障位置与损伤程度的双分支卷积神经网络模型,进一步证明双分支结构的特征提取能力更强,具有更高的诊断精度。

图7 各方法识别准确率对比

3.3 抗噪性能测试

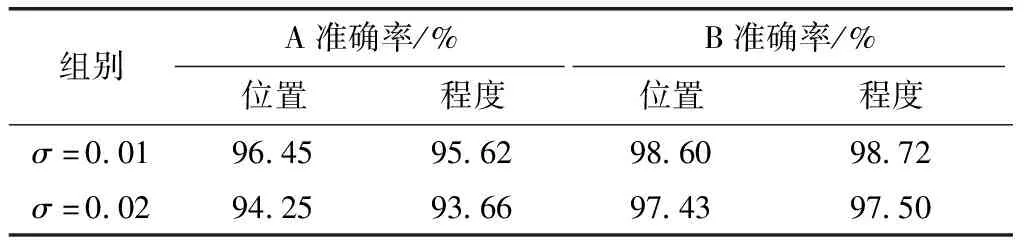

滚动轴承在服役过程中受一定程度的外界噪声干扰,为测试所提出模型的抗噪性能和泛化能力,在原样本上添加了不同方差的高斯白噪声。定义方差σ=0.01和方差σ=0.02两种噪声等级,分别测试了A(训练集无噪声,测试集含噪声)与B(训练集含噪声,测试集含噪声)两种条件下模型的诊断精度,表2分别给出了故障位置与损伤程度分支的识别准确率。

表2 抗噪性能测试

通过对比分析表2可知,在A组实验中由于训练集中样本未添加噪声,而测试集为含噪声样本,位置和损伤程度分支的诊断精度分别下降约5%,仍然保持了较高的识别精度。在B组实验中,训练样本总数不变,其中包含1/2的原始样本,1/4的σ=0.01的噪声样本,1/4的σ=0.02的噪声样本,可发现在两种不同等级噪声情况下,故障位置和损伤程度分支的诊断精度较4.2节的准确率分别下降约1%和2%。由此可证明,双分支卷积神经网络模型具有良好的抗噪性能与泛化能力。

3.4 先验知识缺失条件下的故障诊断性能测试

为验证所提出模型对潜在新故障的检测能力,设置Ⅰ、Ⅱ、Ⅲ组不同的先验知识,选取数据如表3所示。在Ⅰ、Ⅱ、Ⅲ组不同训练集的条件下,测试模型在已有训练集条件下对潜在未知新故障类型的检测能力。每组实验中训练集中包含4种故障类型,测试集为当前训练集下潜在的新故障类型。为了使模型充分学习故障位置和损伤程度特征,每组分别选取两组带有相同故障的样本。如在组别Ⅰ中,训练集故障为0.18 mm内圈故障、0.18 mm外圈故障、0.36 mm滚动体故障、0.54 mm滚动体故障,测试集为0.18 mm滚动体故障。

表3 实验数据

测试结果如图8所示,实验结果表明,所提出的双分支卷积神经网络模型能有效地提取滚动轴承的故障位置和损伤程度特征,两条分支分别给出了故障位置与损伤程度的诊断概率。在三组实验中均以90%以上的概率检测出训练集中潜在的新故障类型,解决现有轴承故障诊断方法中对标签的依赖问题,所致模型诊断能力完全取决于训练集中已有的标签对新标签无法做出识别的情况。所提方法充分发掘故障信息中的故障位置和损伤程度特征,能够有效检测出当前训练数据下的潜在新故障类型。

图8 新故障检测结果

4 结论

针对现有基于深度学习的滚动轴承故障诊断方法中,没有充分考虑故障位置和故障程度两种因素的问题,提出一种双分支卷积神经网络滚动轴承故障诊断方法,得出如下结论。

(1)考虑轴承故障诊断中故障位置和程度两种因素,提出一种双标签滚动轴承故障标记方法,每类故障以故障位置标签和故障程度标签进行标记,相较于传统的单一故障标签,故障信息表征能力更强同时降低特征提取难度。

(2)提出一种双分支卷积神经网络滚动轴承故障诊断方法,通过双标签标记方法充分发掘故障位置和程度与振动数据间的映射关系。标准数据集上的诊断实验结果表明,相比其他深度学习方法,所提方法的诊断精度更高,抗噪性能良好。

(3)仿真分析表明,在故障样本不完备条件下,所提方法能够实现新故障样本的诊断,且精度较高,给先验知识不充分条件下的故障诊断问题提供了新方法。