型式试验对XLPE直流电缆绝缘性能的影响

2022-02-28赵维佳李文鹏闫轰达史晓宁

赵维佳,李文鹏,2,闫轰达,史晓宁,张 翀,陈 新

(1.全球能源互联网研究院有限公司 先进输电技术国家重点实验室,北京 102209;2.西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049)

0 引言

交联聚乙烯(XLPE)因其良好的化学稳定性、优越的电气和力学性能广泛应用于直流输电电缆线路中[1-3]。为适应工业快速发展的现状、满足电力供应日益增长的需求,电力电缆的输电电压和输电容量面临更大挑战,对电缆绝缘材料的性能要求更加严格。

电缆绝缘材料的开发试验主要分为实验室材料改性、批量化生产、成缆以及型式试验。材料改性方面,普遍采用的方法是掺杂添加剂[4-6]和纳米金属氧化物[7-9]、共混、接枝等。成缆试验方面,沈耀军等[10-11]通过对比预鉴定试验前后200 kV等级的直流XLPE电缆绝缘中层切片的性能变化,发现预鉴定试验后绝缘中层切片未发现明显老化,但温度达到30℃时预鉴定试验后试样短路过程中的平均体电荷密度明显大于预鉴定试验前试样。

直流电力电缆型式试验是通过感应电流将导体升温至70℃,在耐压为1.85U0(U0为电缆额定电压),检验直流电力电缆是否达到标准要求,以保证电缆能够满足预期使用条件以及长期性能[10]。目前,大量研究集中在绝缘材料的改性方面,成缆试验方面也有所涉及,但是型式试验对电缆主绝缘径向各处性能影响的研究较少。

本研究选取型式试验后电缆主绝缘在内、中、外层3处切片,通过红外光谱(FTIR)、空间电荷、直流电气强度试验分析型式试验后电缆绝缘径向各处化学性能、电气性能的变化,通过差示扫描量热仪(DSC)测试结果对试样进行等效热历史建模,分析绝缘径向不同层性能差别产生的原因。

1 试验

1.1 试样制备

取型式试验后的高压直流电缆,对主绝缘进行车床环切,切片厚度为(200±5)μm。沿径向选取主绝缘内、中、外层的试样,分别对应图1中A、B、C 3处。

图1 电缆绝缘取样位置Fig.1 Sampling location of cable insulation

1.2 直流电气强度测试

击穿装置采用直径为25 mm,倒角为3 mm的柱柱电极。将试样和电极浸入硅油中以防止空气击穿以及击穿过程中试样表面发生闪络。试样采用连续升压的方式,记录击穿电压。通过击穿电压与试样厚度的比值计算得到直流电气强度。每种试样测试20次,并应用Weibull分布统计进行分析。

1.3 空间电荷测试

采用电声脉冲法(PEA)测量型式试验后电缆绝缘径向内、中、外层试样的空间电荷。在室温下,针对3种试样依次分别施加20、30、50 kV/mm的电场强度,在每个场强下加压30 min,短路30 min,记录材料内部空间电荷的分布情况。

1.4 FTIR测试

采用Nicolet FT-IR 6700型傅里叶变换红外光谱仪(Fourier transform infrared spectroscopy,FTIR)对型式试验后主绝缘内、中、外层试样的分子结构进行研究,波数范围为500~4 000 cm-1,所有试样各测量10次,结果取平均值。

1.5 DSC测试

为研究型式试验的高温高电场对绝缘试样热性能的影响,采用Q2000型DSC测试仪分析型式试验后电缆主绝缘内、中、外层试样的热历史。试验采用氮气保护,流速为20 mL/min。先利用RCS系统降温至-50℃,待热平衡后,以5℃/min的升温速率升温至180℃,记录热流-温度曲线。

2 试验结果

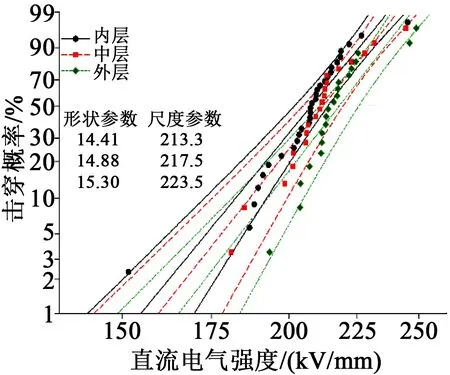

2.1 直流电气强度

运用Weibull分析软件处理不同试样的测量数据,得到的形状参数、尺度参数(即特征电气强度)如图2所示。各层试样的电气强度均高于200 kV/mm。样品击穿测试数据的形状参数均大于10,说明测试结果可重复性高,电气强度值集中。绝缘外层的电气强度略高于中层和内层。

图2 电缆绝缘试样直流击穿测试结果Fig.2 DC electric strength test results of cable insulation samples

2.2 空间电荷

空间电荷的主要来源包括:高电场下通过电极注入;绝缘材料中的杂质在电场作用下发生电离。电极注入电荷与电极同极性,故称为同极性电荷。杂质电离产生的电荷与电极极性相反(负电荷逆着电场向阳极移动;正电荷顺着电场向阴极移动),故称为异极性电荷。同极性电荷将减弱电极/绝缘界面的电场,增强绝缘中的电场;异性电荷将增强电极/绝缘界面的电场,减弱绝缘中的电场。两种电荷均可使绝缘击穿电压下降,但由于电极/绝缘界面很薄,异极性电荷对绝缘击穿电压的影响相对更大[12]。

对型式试验后电缆主绝缘径向内、中、外层试样在室温下施加20、30、50 kV/mm的场强,测得试样加压30 min的空间电荷积聚特性、短路30 min空间电荷消散特性分别如图3(a)~(c)、图3(d)~(f)所示。虚线分别代表2个电极的位置,其中左侧为铝电极(负电极),右侧为半导电极(正电极)。对比图3(a)~(c)可以看出,试样加压30 min后,在20 kV/mm场强下,仅在绝缘中层试样靠近负电极位置处出现少量的异极性电荷聚集,绝缘内层、外层试样中几乎没有正电荷聚集。在30 kV/mm场强下,各层试样在负电极位置处均出现聚集的异极性电荷,导致其在负电极上感应的负电荷增多,负电极电荷量峰值增大。其中,绝缘中层试样异极性电荷的峰值分别约为内层试样和外层试样的3倍和2倍,正电极处未见异极性电荷聚集。在50 kV/mm场强下,试样在负电极处聚集的正电荷和负电极上感应的负电荷达到最大值,且正极附近出现异极性电荷。中层试样的异极性空间电荷峰值和宽度均大于内层和外层试样,中层试样的电场畸变率大于内层和外层试样。

图3 电缆绝缘试样的空间电荷测试结果Fig.3 Space charge test results of cable insulation samples

为研究空间电荷聚集对电场分布的影响,对试样内部的电场分布进行分析,采用畸变场强因子(field enhanced factor,FEF)表征电场的畸变程度,其定义如式(1)所示[13]。电场畸变率如表1所示,可以看出中层试样的电场畸变率在各场强下均高于内层试样和外层试样。

表1 电缆绝缘试样的电场畸变率(单位:%)Tab.1 Electric field distortion rate of cable insulation samples

2.3 FTIR测试

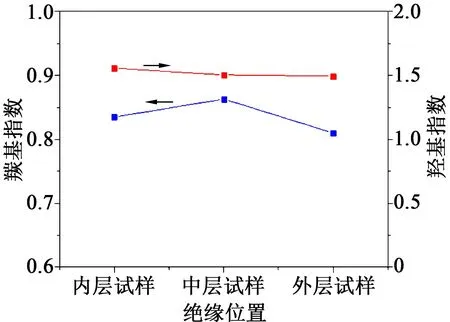

型式试验后电缆主绝缘内、中、外层试样的FT‐IR图谱如图4所示。从图4可以看出,XLPE绝缘内、中、外层在3 640、1 720、1 640 cm-1处均有特征吸收峰,分别由羟基(OH)、羰基(C=O)、苯乙烯基的伸缩振动引起,表明试样中残留有苯乙酮、α-甲基苯乙烯、枯基醇等交联副产物[14]。定义1 720 cm-1处峰值与2 010 cm-1处峰值的比值为聚乙烯羰基指数(CI),3 640 cm-1处峰值与2 010 cm-1处峰值的比值为聚乙烯羟基指数(HI)[15]。

图4 电缆绝缘试样的FTIR谱图Fig.4 FTIR spectra of cable insulation samples

型式试验后电缆主绝缘各层的CI、HI指数如图5所示。从图5可以看出,主绝缘各层位置的羟基指数变化较小,而羰基指数变化稍大,从小到大依次为外层试样、内层试样、中层试样。

图5 羟基指数、羰基指数测试结果Fig.5 Test results of hydroxyl index and carbonyl index

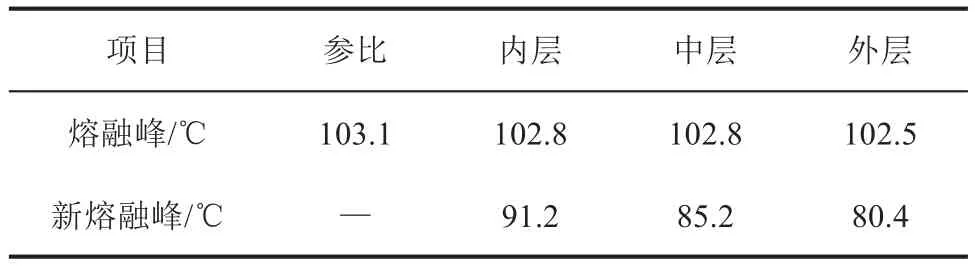

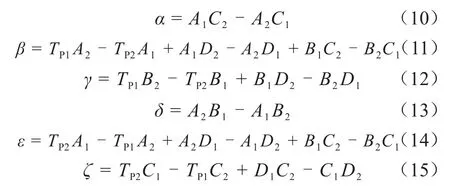

2.4 DSC测试

图6为型式试验前后电缆主绝缘内、中、外层试样DSC测试的结晶过程曲线,表2为结晶过程提取的参数,其中,型式试验前XLPE试样只有1个熔融峰(Tm=103.1℃);型式试验后,电缆主绝缘内、中、外层在低于Tm处均出现新的熔融峰。

图6 电缆绝缘试样的DSC测试结果Fig.6 DSC test results of cable insulation samples

表2 型式试验前后电缆绝缘试样熔融峰对比Tab.2 Comparison of the melting peaks of cable insulation samples before and after type test

3 分析与讨论

3.1 DSC等效热历史模型

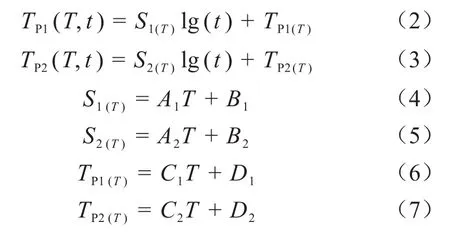

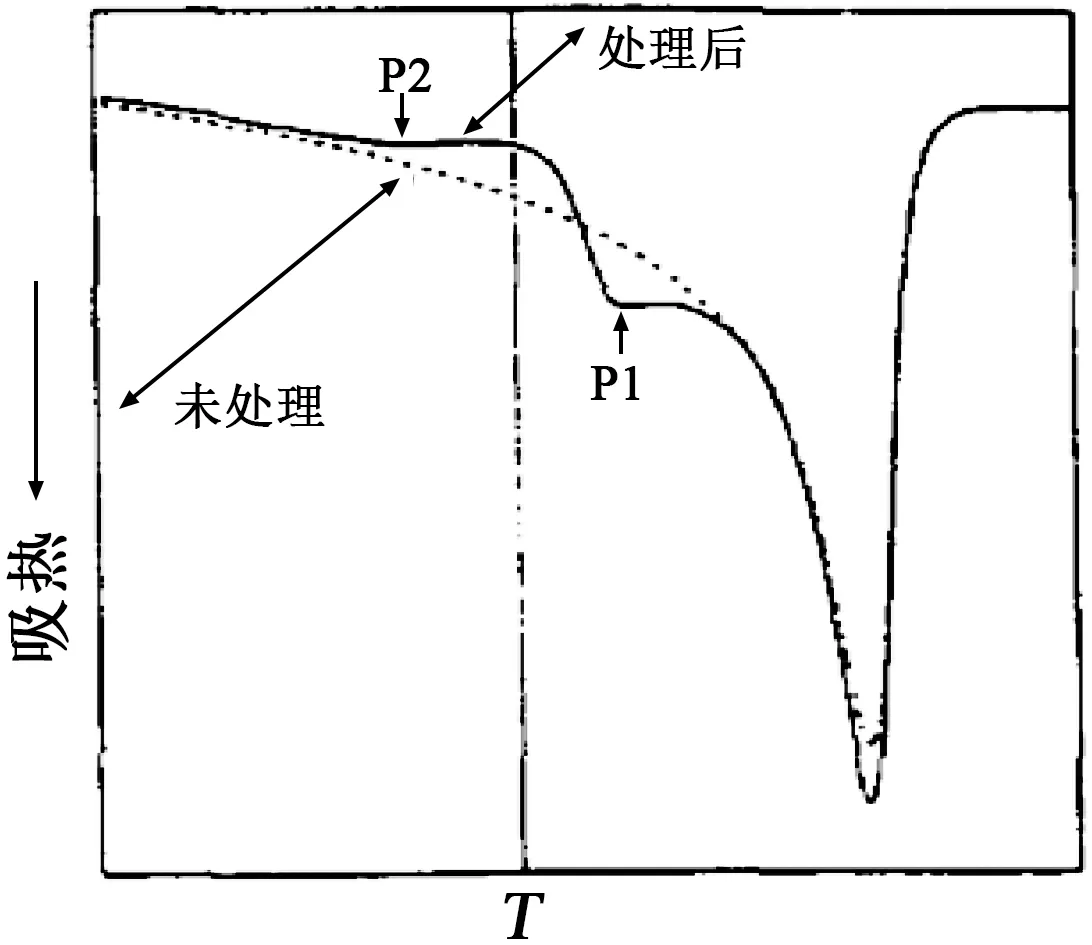

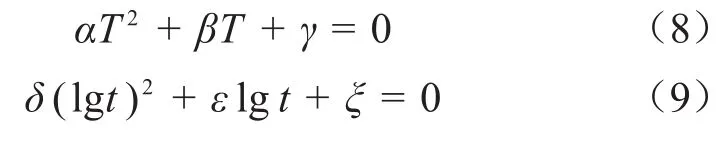

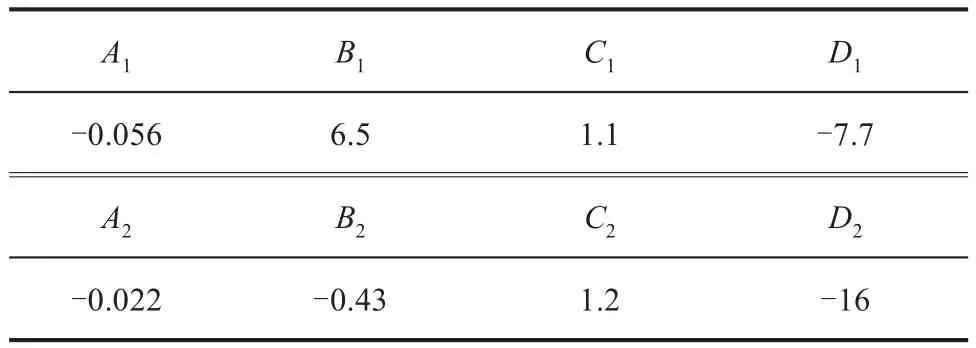

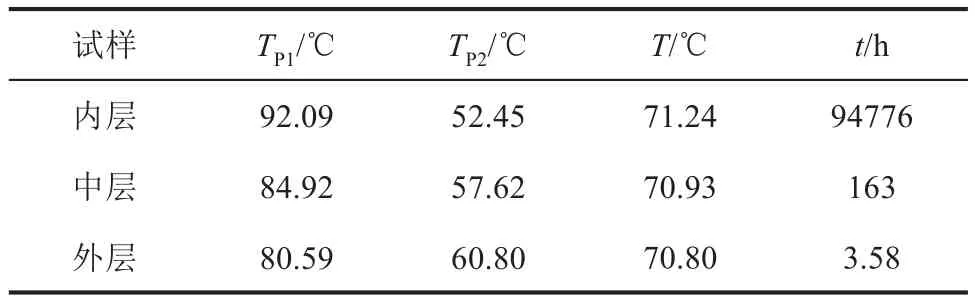

为量化型式试验对绝缘各层的影响,采用K KOBAYASHI等[16]提出的等效热历史模型,即材料的老化可以等效为温度T与时间t的共同作用。由于XLPE由不同厚度不同熔点的结晶构成,当某温度T(T 图7 P1与P2的示意图[16]Fig.7 Schematic illustration of P1 and P2 式(2)~(7)中:t为热处理时间;T为热处理温度;A1、A2分别为S1(T)、S2(T)的斜率;B1、B2分别为S1(T)、S2(T)的截距;C1、C2分别为TP1(T)、TP2(T)的斜率;D1、D2分别为TP1(T)、TP2(T)的截距。 根据式(2)~(7),可得到式(8)~(9)。 式(8)~(9)中,α、β、γ、δ、ε、ζ分别如式(10)~(15)所示。 XLPE材料的各参数取值如表3所示。由式(8)~(9)可推得型式试验电缆绝缘试样的等效热历史参数如表4所示。从表4可以看出,绝缘内、中、外层的等效热处理温度约为70℃,与型式试验施加温度相符,表明此模型对型式试验等效分析具有合理性。根据表4数据,绝缘内、中、外层的等效热处理时间t差距较大,绝缘内层试样的等效热处理时间约为绝缘中层的581倍,而绝缘中层与绝缘外层的差距较小。可以理解为,型式试验相当于使绝缘中层和外层只经受短时间的热处理;当绝缘中层和外层热处理结束时,绝缘内层依然在随后相当长的时间内经历70℃的高温。因此绝缘中层和外层的TP1、TP2差距较小,而内层TP1最高、TP2最低,两个熔融峰间距最大。 表3 XLPE等效热历史模型参数Tab.3 Equivalent thermal history model parameters of XLPE 表4 型式试验后电缆绝缘样品的等效热历史参数Tab.4 Equivalent thermal history parameters of cable insulation samples after type test 由型式试验后试样的直流电气强度测试结果可知,型式试验后主绝缘径向不同位置试样的电气强度差距不大。绝缘不同位置试样的羰基指数、羟基指数变化较小,表明型式试验未对电缆绝缘造成明显的劣化。羰基、羟基的形成可能是因为电缆难以做到充分脱气,使得绝缘越靠近导体部分交联副产物残存较多,交联剂过氧化二异丙苯(DCP)会分解形成苯乙酮、α-甲基苯乙烯、枯基醇等交联副产物。由于绝缘内层的等效热处理时间约为绝缘中层的581倍,型式试验造成的温度梯度加速了载流子由内侧向外侧迁移,使得绝缘不同位置载流子迁移速率不同。由于温度较高,载流子由绝缘内层向绝缘中层迁移的速率快于中层向外侧迁移的速率,因此载流子在绝缘中部聚集。在温度的影响下,绝缘内层的交联副产物持续不断的向中层扩散,使内层交联副产物浓度降低,中层浓度升高,表现为内层羰基含量降低,中层羰基含量升高。由于大量极性官能团(羰基、羟基等)在中层聚集,使绝缘中层的异极性电荷数量明显高于内层和外层。 (1)型式试验后,电缆主绝缘径向各处试样的直流电气强度差距较小,表明型式试验未对电缆主绝缘造成明显的劣化。 (2)将型式试验对绝缘的影响进行热历史等效处理,得出绝缘的等效热处理温度差别较小,而等效热处理时间沿径向由内到外逐渐缩短。 (3)由于电缆较难彻底脱气,绝缘内有大量交联副产物残留,根据热历史等效模型,绝缘中层、外层的热处理时间较短,交联副产物扩散较少;而绝缘内层热处理时间约为绝缘中层的581倍,交联副产物不断在中层聚集,从而造成中层的异极性电荷增多,电场畸变率增大。

3.2 交联副产物对电缆绝缘的影响

4 结论