典型粉尘污染源下绝缘子积污粒径特征及其影响研究

2022-02-28张东东杨成顺黄宵宁张志劲

张东东,刘 欣,杨成顺,黄宵宁,张志劲,陈 杰,邱 刚

(1.南京工程学院,江苏 南京 211167;2.重庆大学 输配电装备及系统安全与新技术国家重点实验室,重庆 400044;3.国网江苏省电力有限公司电力科学研究院 江苏 南京 211103)

0 引言

随着我国工业持续飞速发展,大气污染问题愈加严重,致使输电线路外绝缘设备运行环境日益严峻,污闪现象时有发生。据统计,局部地区污闪事故频发,污闪事故数量在电网事故总数中排第2位[1]。绝缘子表面污秽分布受污秽颗粒粒径的影响而产生差异[2],污秽不溶成分会影响污层的附水性以及电导率,进而影响绝缘子的污闪特性[3-5]。因此,研究污秽地区绝缘子的积污特性,降低污闪风险,对输配电外绝缘的设计与指导具有重要意义。

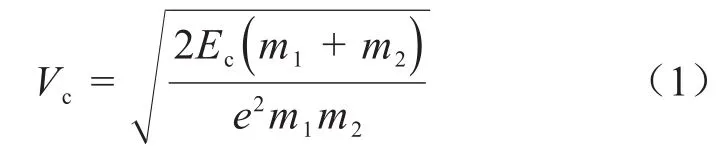

工业粉尘污秽更容易在输电线路外绝缘设备表面沉积。前期调研发现,盐城工业园区内镍厂、化工厂附近绝缘子表面积污差异明显,镍厂附近绝缘子表面积污较为严重,污层较厚且较为松散,呈块状;化工厂附近绝缘子表面积污致密稀薄,呈垢状。邵仕超等[6]通过对上述绝缘子表面污秽采样,开展了污秽成分检测试验,结果表明两种区域下绝缘子表面污秽成分仍以NaCl、硫酸盐等为主,两种粉尘污染源下绝缘子表面污秽成分基本相似。因此,考虑是污秽颗粒粒径造成了上述积污差异。

目前,国内外学者通过建模及试验模拟研究了颗粒粒径对绝缘子积污特性的影响。文献[7-10]建立了污秽颗粒积聚模型以及流场和电场作用下的积污仿真模型,提出了污秽颗粒在复合绝缘子表面的沉积判据;文献[11]分析了直流线路绝缘子的污秽粒径特征,发现正、负极线路污秽粒径分布差异明显,绝缘子上、下表面污秽粒径分布大致相同;文献[12-13]分析了瓷绝缘子表面污秽粒径的分布区间,发现粒径分布受湿度和风速影响较大;文献[14]通过风洞试验,发现绝缘子下表面的污秽分布受伞形影响较大,在4.5 m/s的风速下绝缘子表面污秽度达到峰值;文献[15-16]分析了污秽分布的影响因素,得到玻璃材质绝缘子表面污秽粒径大于复合材质绝缘子,粒径为1~20 μm的颗粒受电场影响显著,随着风速、粒径的增大,电场影响减弱;文献[17-19]提出,雾霾环境与自然环境下绝缘子的积污差异较小,但高污秽环境下绝缘子的积污程度较重,粒径为0.2~100 μm。

上述研究在一定程度上分析了污秽颗粒沉积与其粒径的关系,但是少有结合现场实际分析工业粉尘地区的污秽颗粒粒径特征,且定性地提出颗粒粒径与沉积率的关系。本文以盐城工业园区镍厂、化工厂附近绝缘子为对象,研究典型工业粉尘地区污秽颗粒粒径分布特征,同时建立污秽颗粒沉积模型,基于此模型进行仿真及风洞试验,提出污秽颗粒粒径对绝缘子表面积污特征的影响,为典型工业粉尘地区外绝缘配置及防污措施的开展提供参考。

1 工业粉尘地区污秽粒径特征分析

1.1 试品

试品取样地点为江苏省境内盐城市响水经济开发区,该区域降雨多集中在6~8月,平均降水量在900 mm左右,平均风速约为3 m/s,相对湿度约为82%,属于微风、高湿环境,利于污秽沉积。

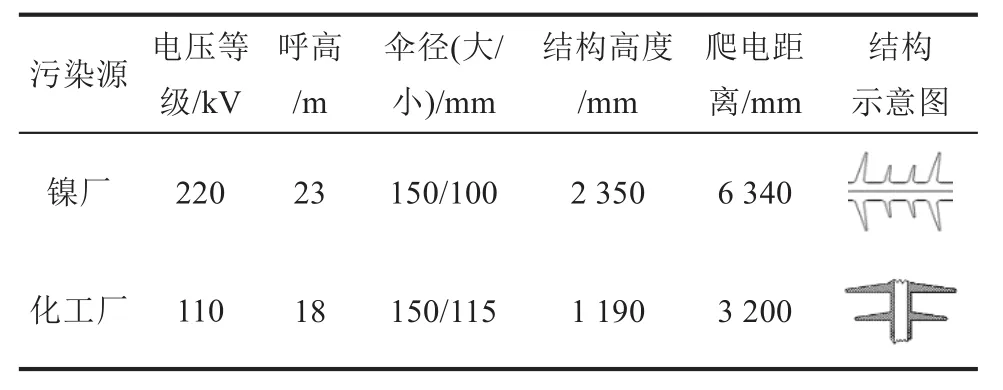

试品结构参数如表1所示,试品如图1所示。

表1 试品参数Tab.1 Test sample parameters

图1 复合绝缘子试品Fig.1 Composite insulator sample

1.2 粒径检测结果分析

为对比分析不同污染源下绝缘子表面污秽的粒径分布差异,使用mastersize-2000型粒度仪对试验绝缘子表面污秽进行测试。其中对于镍厂区域绝缘子,由于其表面存在电弧烧蚀的情况,将其分为伞面完好(A)、伞面损坏(B)两组分别进行测试,测试结果如图2所示。从图2可以看出,镍厂区域内A组绝缘子表面污秽颗粒平均粒径为16.3 μm,粒径主要分布区间为0~144.38 μm,B组平均粒径为24.5 μm,粒径主要分布区间为 0~154.63 μm;化工区域内绝缘子表面污秽颗粒的平均粒径为6.67 μm,粒径主要分布区间为0~36.69 μm。镍厂区域劣化、未劣化伞裙表面污秽颗粒粒径分布相近,而化工区域绝缘子污秽颗粒平均粒径明显小于镍厂区域绝缘子污秽颗粒平均粒径。

图2 粒径分布结果Fig.2 Particle size distribution results

造成上述粒径分布的差异可能与污染源的性质及生产工艺流程有关。其中,镍厂锅炉大都是金属熔炼设备,其排放的工业废气含有较大粒径的一次颗粒物,具备粉尘特质;而化工厂排放的工业废气大多是粒径较小的微粒物,在大气中容易发生二次反应落在绝缘子表面,具备烟尘特质。因此镍厂区域内的颗粒物粒径大于化工区域的颗粒物粒径。

2 污秽颗粒沉积仿真及验证

2.1 污秽颗粒沉积模型

根据前文研究结果,镍厂、化工厂区域污秽颗粒粒径有明显差异。基于粒径检测结果,建立了污秽颗粒在染污绝缘子表面的团聚、分离模型,基于此模型进行仿真模拟与风洞试验验证。

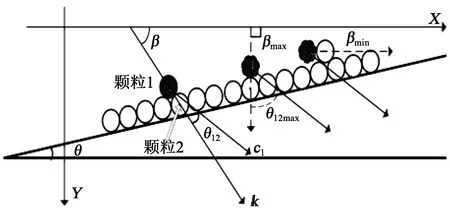

污秽颗粒的黏性主要由颗粒与接触面之间力的相互作用产生,接触应力主要包括范德华力、静电力、表面张力和液桥力[20]。污秽颗粒在这些力的相互作用下在绝缘子表面团聚、吸附。当外力产生的能量大于界面能(Ec)时,则团聚破碎,颗粒碰撞示意图如图3所示。

图3 颗粒与颗粒之间的碰撞运动轨迹Fig.3 Collision motion trajectory between particles

图3中K表示颗粒1中心指向颗粒2中心的单位矢量。m1、m2分别为颗粒1和颗粒2的质量,则颗粒破碎所需的最小速度Vc可通过式(1)计算得到。

式(1)中:e为颗粒弹性恢复系数;Ec为界面能。

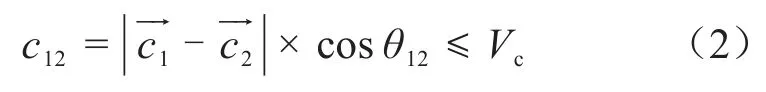

团聚条件为式(2)。

式(2)中:θ12为外来颗粒速度矢量与碰撞方向的夹角;c1、c2分别为颗粒1与颗粒2的速度。

当污秽吸附在绝缘子表面时,绝缘子表面的摩擦力、粗糙度等特性将会改变,从而影响污秽在绝缘子表面的分布。因此污秽颗粒在染污绝缘子与洁净绝缘子表面沉积有明显差异。染污绝缘子表面污秽颗粒之间碰撞示意图如图4所示,图中β为碰撞角度,取值为0°~90°。以SiO2为例分析其在染污绝缘子表面的团聚情况,取Ec=9.88×10-15kg·m2/s2,m1=m2=m,c2=0,对于颗粒间的弹性碰撞恢复系数e取0.5[7],c1则可由污秽颗粒在边界层中的运动特性求得,如式(3)所示。

图4 染污绝缘子表面污秽颗粒碰撞示意图Fig.4 Schematic diagram of the collision of contaminated particles on the surface of contaminated insulator

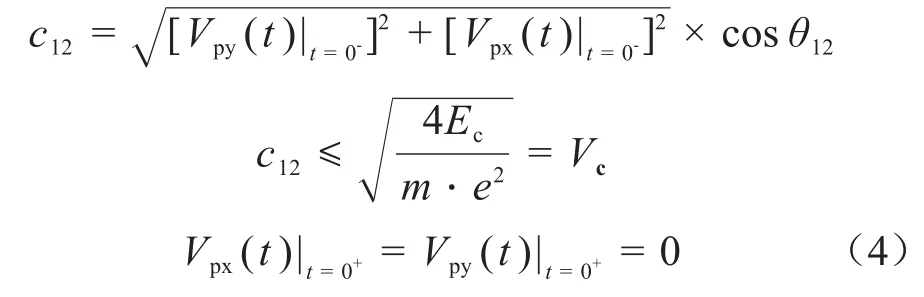

式(3)中:Vpx、Vpy分别为污秽颗粒在x、y方向上的速度。

根据团聚原则,染污绝缘子表面再次吸附颗粒的边界条件可表示为式(4)。

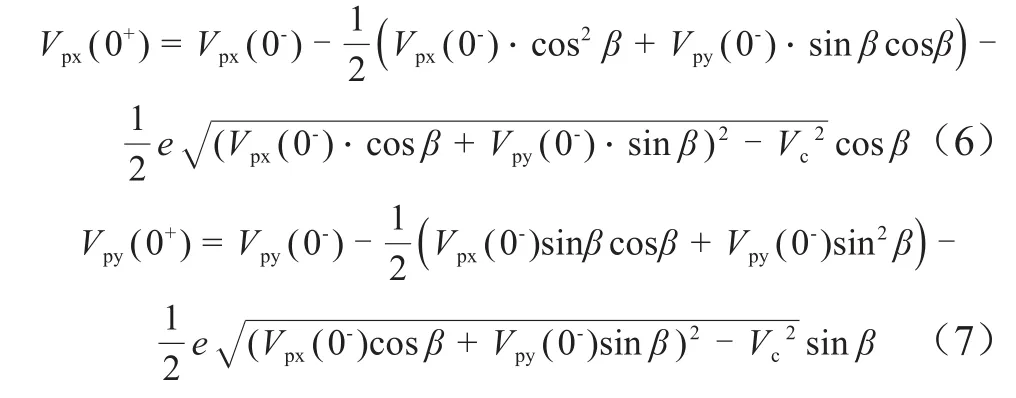

对于未能直接沉积在绝缘子污层表面的污秽颗粒,其后续的运动情况如下。根据黏性颗粒碰撞动力学,颗粒碰撞后分离,则其速度变化可表示为式(5)。

则式(5)可改写为式(6)~(7)。

2.2 污秽颗粒沉积仿真及验证

为研究粒径对绝缘子积污的影响,基于上述建立的污秽颗粒沉积模型,选择3片型号为XP-160的线路积污试验绝缘子,呈悬垂串,利用流体力学软件进行模拟仿真分析。

边界条件设置如下:入口边界条件为速度入口,污秽颗粒采用面发射形式,湍流强度I和湍流尺度L分别按照经验公式I=0.16(Re)-1/8和L=0.07l确定,其中l为风洞的水力学直径,绝缘子风洞网格划分如图5所示。

图5 XP-160绝缘子网格划分示意图Fig.5 Schematic diagram of XP-160 insulator meshing

设t=0时刻污秽颗粒达到绝缘子表面,则污秽颗粒直接团聚的边界条件如式(4)所示,未能直接团聚的污秽颗粒的后续运动方程如式(6)~(7)所示。

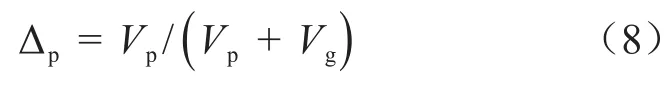

结合绝缘子表面吸附边界条件,根据盐城工业粉尘地区气象环境参数,取入口风速为3 m/s,相对湿度为80%,模拟绝缘子表面污层的基本分布情况,并且利用风洞积污试验进行验证。设污秽颗粒从计算域的入口进入到出口流出为1个积污周期,为直观表达绝缘子表面污秽状况,污秽量用污秽体积分数Δp(无量纲)表示,如式(8)所示。

式(8)中:VP为同温同压下污秽体积,L;Vg为同温同压下空气体积,L。绝缘子表面污秽体积分数体现了绝缘子表面的积污状况,可得到绝缘子的初始污层分布特性,并据此进行不同属性污秽颗粒吸附能力的对比。

仿真与风洞试验对比结果如图6所示。

图6 仿真与风洞试验绝缘子表面污层对比Fig.6 Contrast between simulation and wind tunnel test results on the surface of insulators

从图6可以看出,Δp的颜色分布形状与风洞试验绝缘子表面污层分布形状相似;Δp较小(颜色较浅)的区域对应风洞试验中积污较轻的区域;Δp较大(颜色较深)的区域对应风洞试验中积污较重的区域,仿真与试验结果相一致。因此,基于吸附判据的仿真模型较好地展现了绝缘子表面污层的分布情况。

为对比不同粒径下,1个积污周期内绝缘子表面污层分布差异,以粒径为5、10、25、40 μm的污秽颗粒进行仿真,结果如图7所示,其中左侧为污秽颗粒在绝缘子上下表面的污秽分布,右侧为不同污秽颗粒粒径下Δp的取值分布。

图7 不同污秽颗粒粒径下绝缘子积污状况及Δp取值分布Fig.7 Pollution accumulation and ΔPvalue distribution of insulators under different pollution particle sizes

从图7可以看出,绝缘子表面不同区域的污秽分布因污秽颗粒的粒径不同而产生差异。对于粒径为5、10、25、40 μm的污秽颗粒,其在绝缘子表面的Δp分别为0.04~0.06、0.03~0.07、0.008~0.140、0~0.300。由此可知,污秽颗粒的粒径越小,绝缘子表面污秽的体积分数越集中,即各个区域的积污轻重程度差异越小,反之积污轻重程度差异越大。这与现场试品中,镍厂附近绝缘子表面污秽呈块状分散,而化工厂附近绝缘子表面污秽呈垢状集中分布的现象一致。

3 颗粒粒径对污秽沉积的影响分析

由于绝缘子表面污层的颗粒堆积情况复杂,颗粒之间的碰撞具有随机性,无法确切解析出表面积污颗粒团聚的碰撞角度,因此选取团聚最严重的情况作为判据,即认为颗粒团聚时的碰撞角度为0。判定颗粒是否沉积的流程为如图8所示。

图8 判定颗粒是否沉积的流程Fig.8 Process to determine whether the particles accumulate

基于上述流程本文定义污秽颗粒沉积率Δd作为反映绝缘子积污特性的参数。设颗粒聚团时的碰撞角度为0,可计算得到污秽颗粒沉积率,即表示绝缘子可达最大污秽的状况。定义污秽颗粒沉积率为单个积污周期内,绝缘子表面计入沉积的颗粒数量与绝缘子截面自由来流方向投影面积包含的颗粒数量之比,可表示为式(9)。

式(9)中:Nd是绝缘子表面的颗粒沉积量;NP是绝缘子投影面来流射入的颗粒量;S为绝缘子表面在自由来流方向投影的面积;np为风洞入口每单位面积入射的污秽颗粒量。

结合污秽颗粒团聚边界条件,以XP-160瓷绝缘子为试样,污秽颗粒为SiO2。根据盐城地区气象环境参数,取风速为3 m/s,相对湿度为80%,计算得到不同粒径下的污秽颗粒沉积率如图9所示。由图9可得,污秽颗粒粒径为20~30 μm时沉积率最高,可达20%~25%;在1~10 μm区间,污秽颗粒沉积率较小,不到15%,这可能是由于粒径越小,气流的跟随性越强,污秽颗粒在碰撞之前容易被气流带走;在30~50 μm区间,污秽颗粒沉积率稍微减少,但变化不明显,这是由于粒径越大,碰撞时动能越大,越难以被直接吸附或团聚。镍厂区域污秽颗粒平均粒径为24.5 μm,处于沉积率最高区域,因此该区域积污明显重于化工厂地区。

图9 污秽颗粒沉积率Fig.9 Contamination particle deposition rate

4 结论

(1)化工厂和镍厂附近绝缘子表面污秽颗粒粒径分布差异明显,体现为镍厂地区绝缘子表面污秽颗粒平均粒径为24.5 μm,而化工厂地区绝缘子表面污秽颗粒平均粒径仅为6.67 μm,明显小于镍厂地区。

(2)基于所建立的污秽颗粒沉积模型进行流体力学仿真,计算得到绝缘子表面污秽颗粒体积分数,可以很好地反映不同污秽颗粒粒径下的绝缘子积污特性差异,且与实验现象一致。

(3)利用模型仿真得到,污秽颗粒的粒径越小,绝缘子表面污秽体积分数越集中,即表面不同位置积污程度差异越小。这与镍厂附近绝缘子表面污秽呈块状分散,而化工厂附近绝缘子表面污秽呈垢状集中的现象互相印证。

(4)污秽颗粒粒径在20~30 μm区间时污秽沉积率最高,其沉积率可达20%~25%,建议运行单位在进行污区划分或开展防污工作时,重点考虑该粒径区间粉尘污染源处的外绝缘配置。