路基注浆对高速铁路轨道-路基体系动力特性的影响

2022-02-28边学成李书豪万章博陈云敏

边学成, 李书豪, 万章博, 陈云敏

(1. 浙江大学 岩土工程研究所,杭州 310058; 2. 浙江大学 软弱土与环境土工教育部重点实验室,杭州 310058)

无砟轨道因其结构刚度大、平顺性好、稳定性高等优点被广泛应用于国内外高速铁路[1-2]。无砟轨道结构由钢轨、扣件系统、轨道板、CA砂浆层、混凝土底座板、基床表层、基床底层和地基土等组成;路基中的基床表层作为支撑上部轨道结构的级配碎石压实层,直接承受由轨道结构传来的列车循环荷载,并将产生的动应力扩散至下部土体[3-4]。在强降雨等极端天气与密集列车运行荷载的共同作用下,翻浆冒泥成为近年来无砟轨道路基的典型病害,因轨道结构形式、水分迁移方式等差异而有别于传统有砟轨道或公路路基的翻浆冒泥[5-7]。

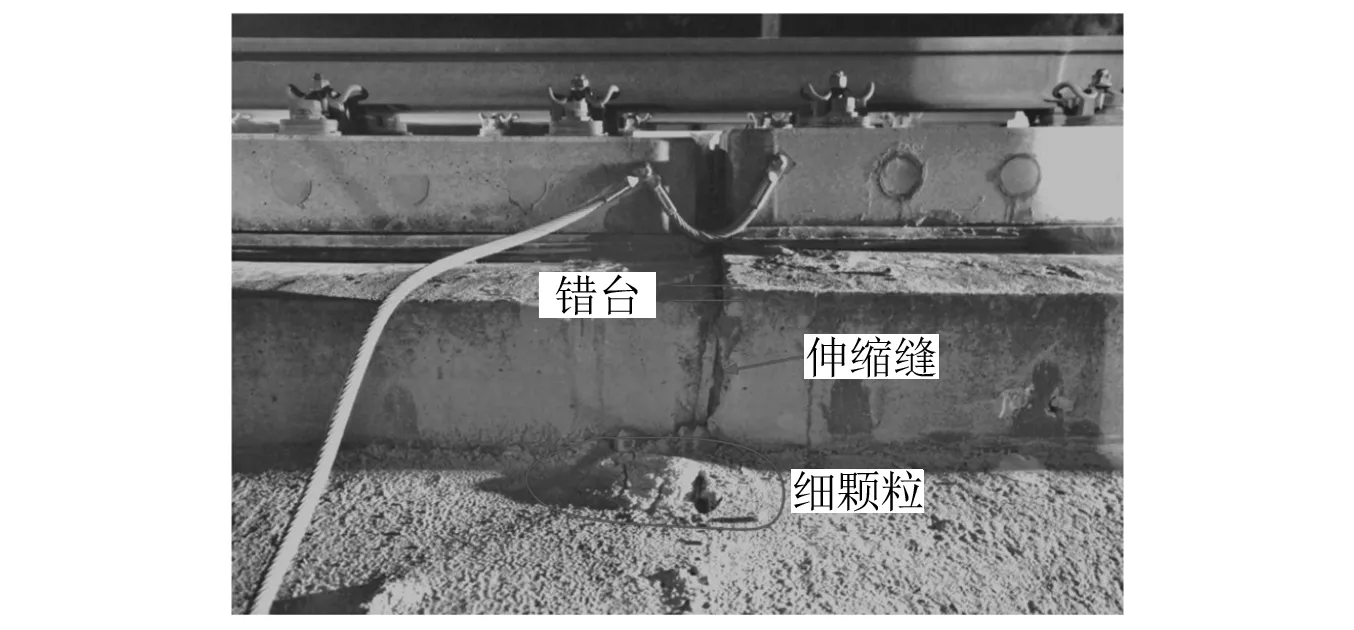

现场调研发现无砟轨道翻浆冒泥主要发生在两块相邻底座板的伸缩缝附近,这是因为列车经过时底座板端部的振动强度明显大于底座板中间区域的振动强度,该差异变形导致伸缩缝处的防水材料疲劳老化,甚至开裂,当发生强降雨时,雨水通过缝隙进入基床表层,而基床表层上覆混凝土封闭层导致入渗雨水不能及时排出,随着降雨不断入渗,基床表层逐渐饱和,在大周次列车循环荷载作用下产生翻浆冒泥。现场翻浆冒泥严重处相邻底座板产生错台,大量细颗粒从伸缩缝和底座板侧边翻冒出来,如图1所示,土颗粒流失后导致道床脱空,影响列车安全运行。

图1 现场翻浆冒泥病害图Fig.1 In-situ mud pumping disease

翻浆冒泥问题日益得到关注和研究,Alobaidi等[8-9]建立了路基土-粗颗粒的试验模型,认为翻浆冒泥由循环荷载与粗细颗粒交界面滞留水共同作用产生。Duong等[10-11]发现有砟轨道中细颗粒向道床的运移与超静孔隙水压力的消散有关。冷伍明等[12]对比研究了30组翻浆冒泥工程实例,发现细颗粒含量较高、饱和度较大、渗透系数较低的土容易发生翻浆冒泥。无砟轨道路基发生翻浆冒泥后,由于大量细颗粒翻冒出来,底座板下方产生局部脱空,势必会加剧列车通过时的振动,进而影响列车运行的舒适性甚至危及安全[13-14]。蔡小培等[15]基于ABAQUS有限元软件建立了梁-板-实体空间有限元模型,发现轮轨反复作用会导致结构层间产生周期性“拍打”现象。任娟娟等[16]建立了车辆-轨道-路基垂向耦合振动模型,发现轨道脱空引起的动态不平顺对车辆动力响应起主导作用,车辆和轨道结构的动力响应随纵向脱空长度的增大迅速增大。张文超等[17]的现场试验表明基床翻浆会加剧轨道结构的振动响应,且振动放大效应随车速的提高而增大。孙立等[18]通过无砟轨道-路基大比例试验模型发现翻浆后振动响应从底座板传递至基床表层的衰减梯度增大。已有试验观测和研究有助于加深对翻浆冒泥机理的认识,而如何有效治理是另一个重要方面。

高聚物注浆作为一种有潜力的路基性能修复新技术,已经在高速铁路得到了初步的应用[19],潘振华[20]通过现场实测发现注浆后底座板的动位移幅值由3 mm降低至0.1 mm,高速状态下列车的平稳性得到改善;边学成等[21]通过全比尺高速铁路无砟轨道路基模型试验验证了注浆抬升修复无砟轨道路基沉降的可行性,结果表明修复后轨道-路基系统的动力稳定性及耐久性满足无砟轨道路基的技术要求。郭春梅等[22]建立了无砟轨道-路基大比例试验模型,对翻浆后的基床表层进行注浆加固,研究发现注浆后底座板的振动响应降低,注浆材料能够有效填充底座板与基床表层之间空隙。刘亭等[23]针对无砟轨道现场翻浆点,分别在注浆修复前后进行行车动态测试,发现注浆后轨道结构的振动速度大幅减小。

前期的研究和初步应用表明采用高聚物注浆来修复高速铁路路基病害是可行的,但是如何保持修复后轨道-路基体系的动力学特性是其中的一个关键难题。本文基于全比尺无砟轨道路基模型试验,重现列车运行荷载下路基的翻浆冒泥现象,测定了路基翻浆冒泥和注浆修复对轨道-路基动力学特性的影响,并建立三维轨道-路基有限元数值模型,分析了注浆填充体弹性模量和注浆范围对轨道振动的影响规律,从而为无砟轨道路基翻浆冒泥对轨道振动影响的评估和注浆治理关键参数的优化提供参考。

1 高速铁路路基翻浆冒泥及治理模型试验

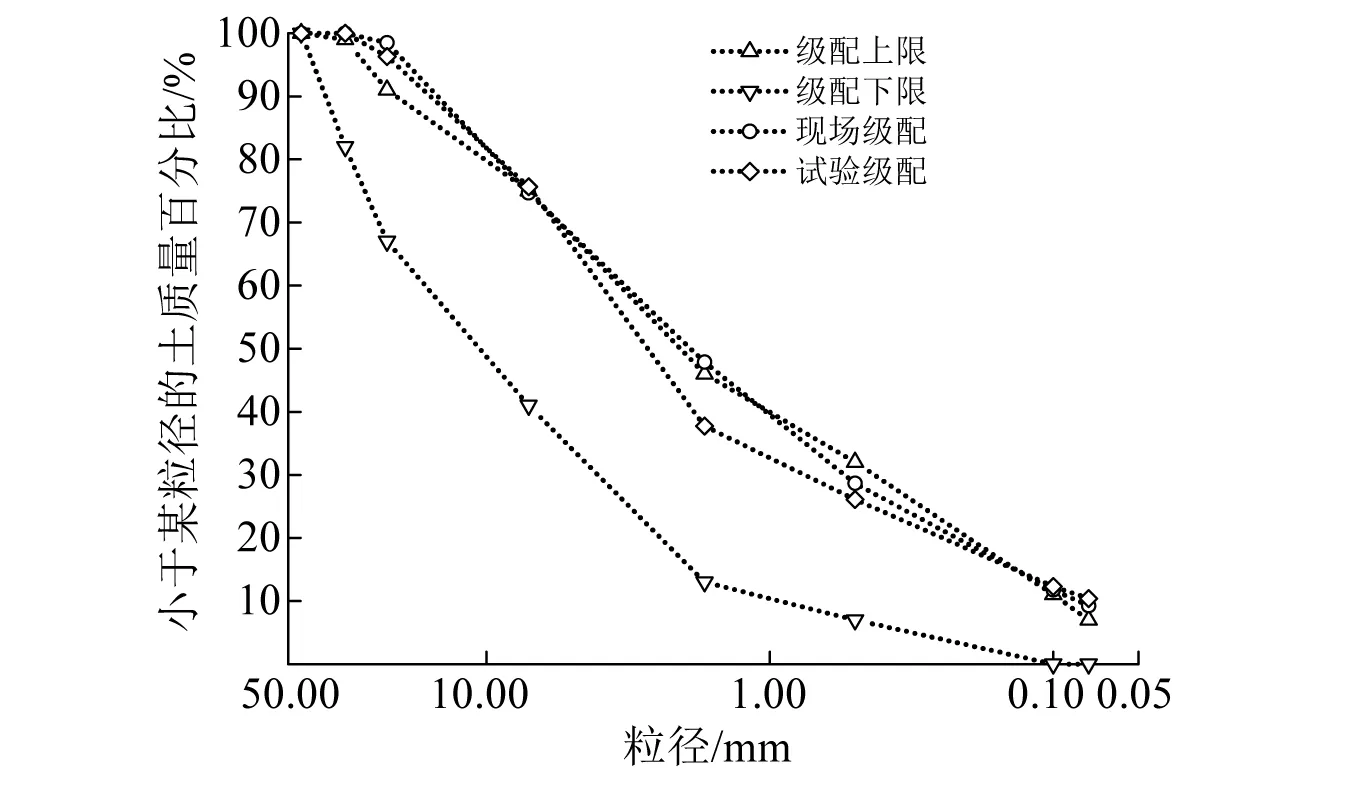

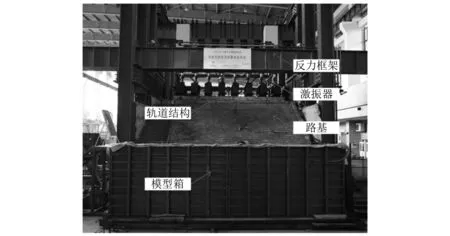

高速铁路路基翻浆冒泥重现和治理试验在浙江大学研制的全比尺高速铁路路基试验装置上实施,模型箱的平面尺寸为15 m×5 m,高6 m,可在内部建立实际尺寸的高铁无砟轨道结构和路基模型[24]。由于无砟轨道路基翻浆冒泥主要发生在相邻底座板的伸缩缝附近,为重现翻浆冒泥并准确监测轨道结构的振动响应,试验中将伸缩缝设置在模型中间对称位置。实验室中使用与铁路现场路基填土相同级配的土样用于填筑路基,保证试验条件和现场一致(如图2所示),可以看到现场基床表层土的级配曲线贴近规范规定的级配上限,说明土中细颗粒含量较多。其余结构均按照《高速铁路设计规范》的要求搭建完成,如图3所示。

图2 基床表层级配曲线Fig.2 Grading curve of roadbed

图3 全比尺高铁无砟轨道路基模型Fig.3 Full-scale model of ballastless track-subgrade for high-speed railway

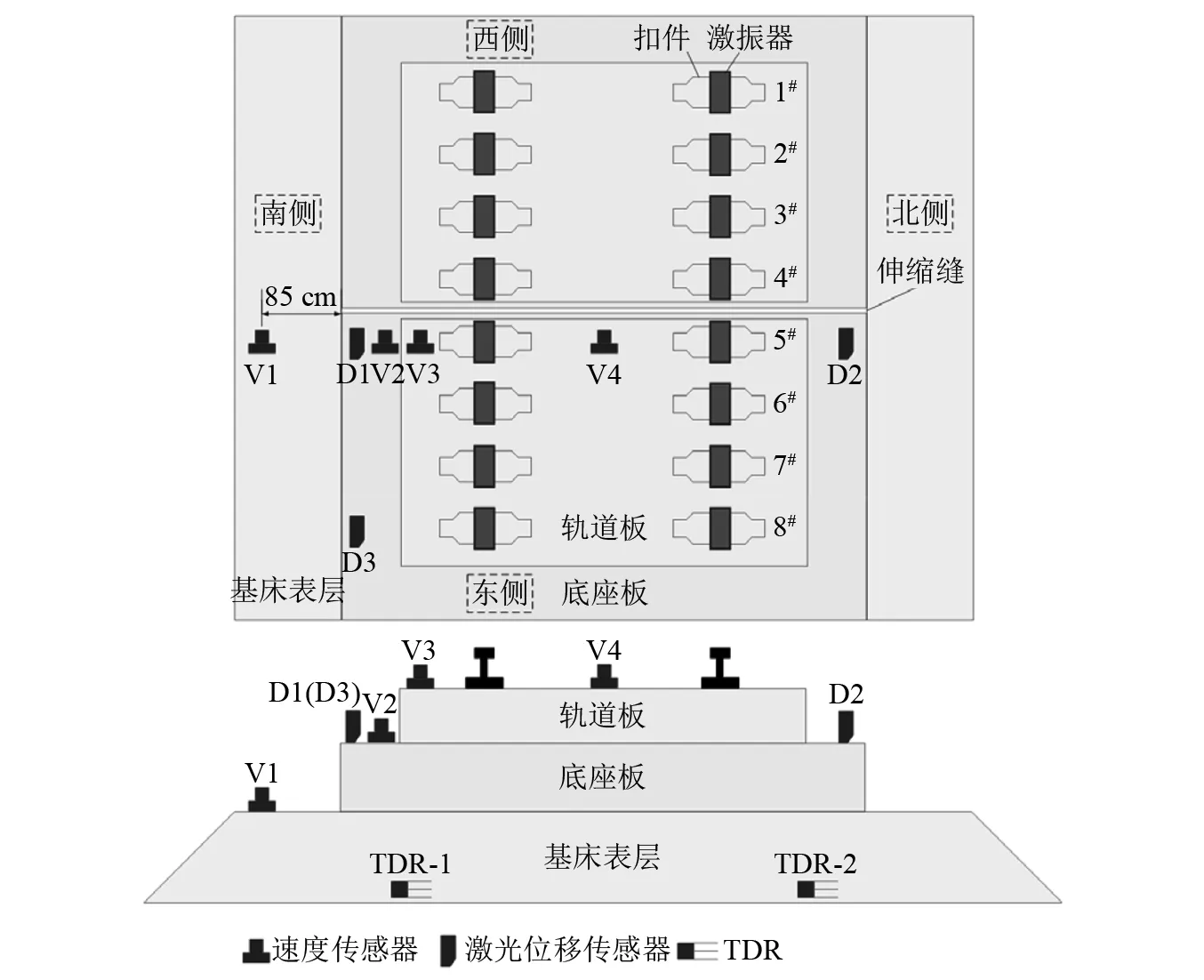

试验中通过精确控制激振器阵列的加载相位差实现不同运行速度的列车移动荷载加载,列车运行速度可达360 km/h[25]。试验中传感器的布置如图4所示,激光位移传感器D1~D3设置在东侧底座板上,速度传感器V1~V4设置在伸缩缝断面处,其中V1设置在基床表层表面,V2、V3、V4分别设置在底座板侧边、轨道板侧边、轨道板中间,可对伸缩缝断面处轨道-路基结构的振动响应进行全面监测。

图4 传感器布置图Fig.4 Layout of sensor installation

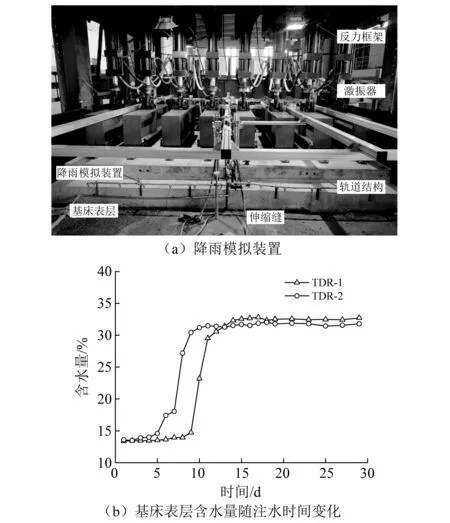

为模拟自然界的降雨过程,在轨道结构周围搭设辅助的降雨模拟装置,如图5(a)所示,通过不间断注水来模拟高强度降雨对路基水分的补充过程。埋设于基床表层的TDR-1和TDR-2用于测量注水过程中基床表层的含水量变化情况,当基床表层含水量接近饱和含水量并保持稳定时,说明基床表层达到饱和状态,如图5(b)所示,然后开展大周次循环加载试验重现翻浆冒泥,并在此基础上开展高聚物注浆修复路基翻浆冒泥的试验。

图5 试验中路基表面模拟降雨Fig.5 Rainfall on roadbed surface in the testing

2 试验结果及分析

2.1 翻浆冒泥试验

翻浆冒泥重现试验中模拟轴重为17 t、车速为252 km/h的列车移动荷载。定义一节车厢经过轨道板一次为循环加载一次。当加载至1万次时,伸缩缝附近的路基开始产生翻浆冒泥,一些细颗粒逐渐喷出,底座板下方出现轻微脱空,随着加载次数的增加,路基翻浆冒泥现象更为明显,不少粗颗粒也翻冒出来,底座板下方脱空现象加剧,如图6所示。

图6 翻浆冒泥重现试验Fig.6 Mud pumping reproducibility test

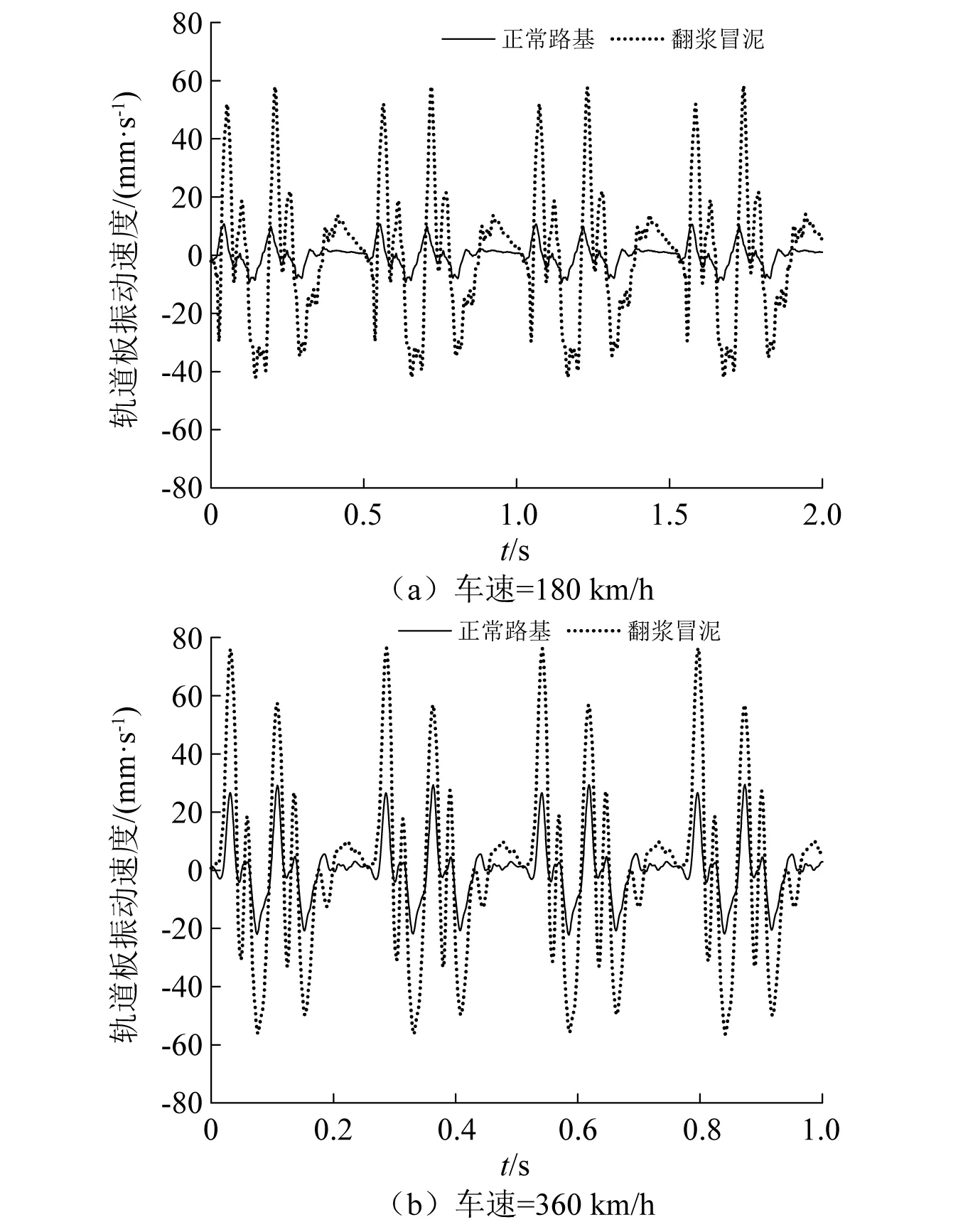

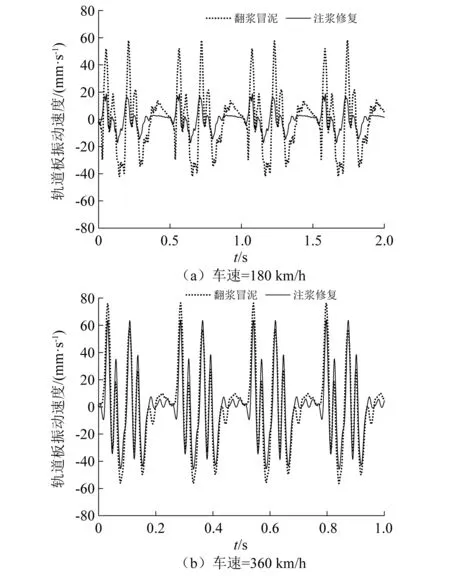

正常路基和路基产生翻浆冒泥后的轨道板上V3观测点的振动速度时程曲线,如图7所示,轨道板向下振动时数值为正,振动速度幅值定义为振动速度的最大峰值。后文若无特殊说明,均以V3观测点表示轨道板的振动。在180 km/h车速下,正常路基和路基产生翻浆冒泥后轨道板的振动速度幅值分别为10.70 mm/s,57.58 mm/s,翻浆后振动幅值放大了4.38倍;在360 km/h车速下,正常路基和路基产生翻浆冒泥后轨道板的振动速度幅值分别为29.40 mm/s,76.50 mm/s,翻浆后振动幅值增大了1.60倍。高速和低速列车荷载作用下翻浆冒泥后轨道板的振动速度均有较大程度的放大,这是因为翻浆冒泥后路基刚度弱化,路基的支撑作用减弱,同时由于伸缩缝处底座板下方产生局部脱空,在列车荷载的作用下,轨道结构的振动响应更加剧烈。

图7 路基翻浆前后轨道板振动速度时程曲线Fig.7 Time-history curves of vibration velocity at track slab before and after mud pumping

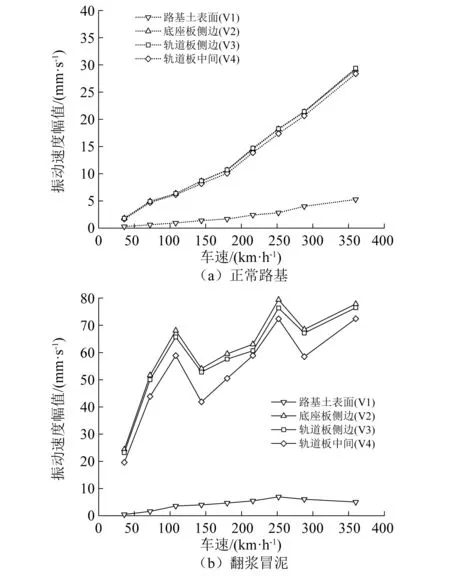

图8给出了正常路基和路基产生翻浆冒泥后轨道结构的振动速度幅值随车速的测试结果。可见正常路基下轨道各结构层的振动速度比较接近,振动速度幅值均随着车速的增大而增大。当车速由36 km/h增大至360 km/h时,轨道板的振动速度幅值由1.78 mm/s增大至29.40 mm/s,车速每提高36 km/h,振动幅值增大3.07 mm/s。路基产生翻浆冒泥后轨道板和底座板的振动明显加剧,当车速由36 km/h增大至108 km/h时,轨道板的振动速度幅值快速增大,由23.21 mm/s增大至65.69 mm/s;当车速由108 km/h增大至360 km/h时,振动幅值增大放缓,增大至76.50 mm/s。可见当路基发生严重翻浆冒泥后,列车低速通过时轨道板振动也明显加剧,而列车高速运行产生的轨道板振动达到正常路基上轨道板振动的2.60倍。

图8 路基翻浆前后轨道结构振动速度幅值随车速的变化Fig.8 Variation of track structure vibration velocity amplitudes with train speeds before and after mud pumping

2.2 注浆修复试验

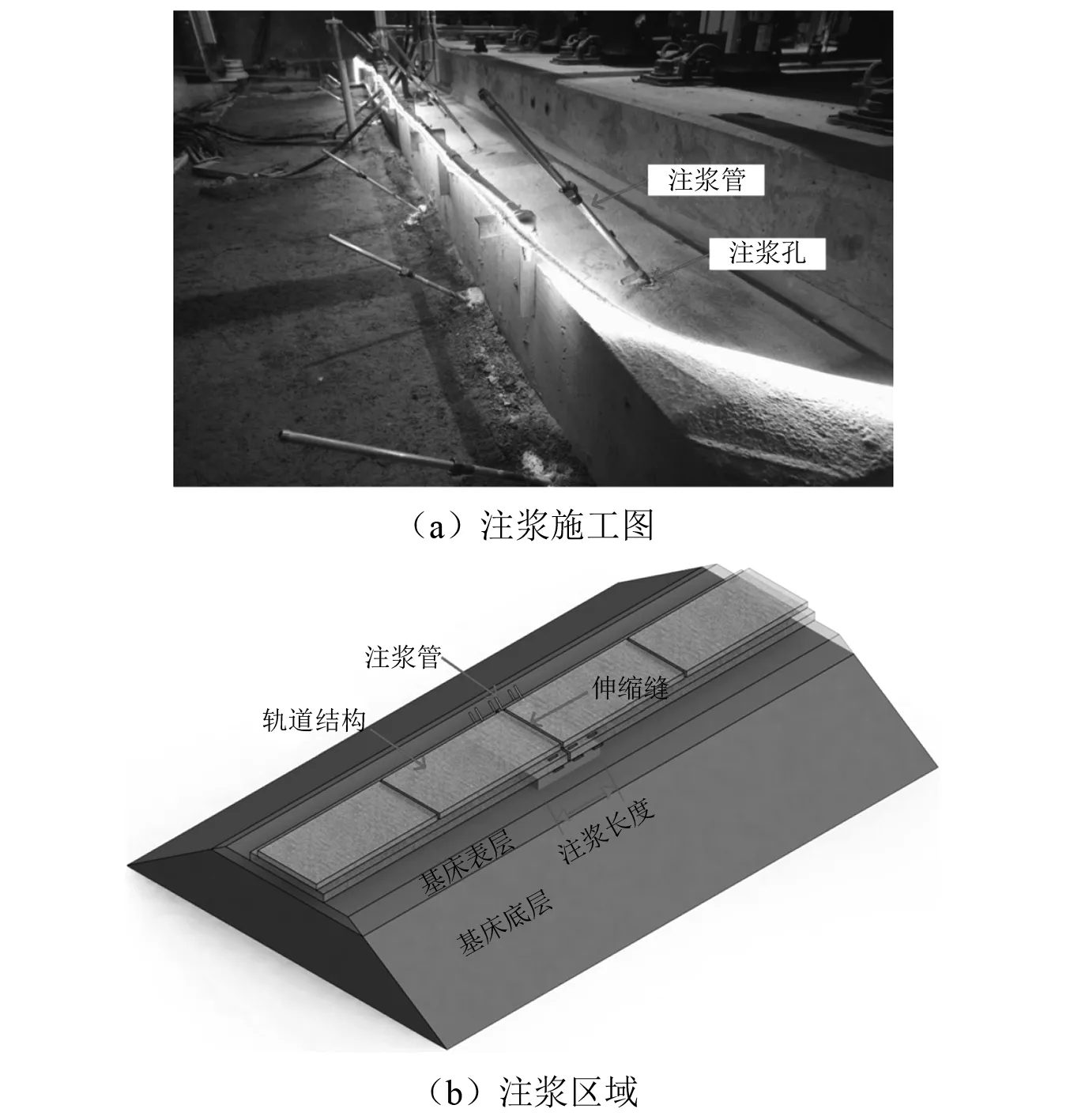

图9给出了分层注浆修复技术对翻浆冒泥病害区的治理过程,其主要施工工艺如下:在底座板表面及底座板侧缝处钻孔并安装注浆管,通过注浆机将双组份浆液高压混合灌入注浆管中,然后通过压力注浆的形式将浆液注入内部基床级配碎石层,混合后的浆液通过化学反应产生微膨胀力和胶结作用,对病害区土体进行有效地填充、挤密,排出路基内部滞留的自由水,并通过与级配碎石的胶结提高基床表层刚度。试验选用的注浆材料为双组份微发泡非水反应聚氨酯,其主要特点有:①黏度小,能有效渗透扩散到路基中;②微发泡带有微膨胀力,可挤密土体;③对水不敏感,遇水能够保持高密度和抗压强度。

图9 注浆修复示意图Fig.9 Sketch of the injection remediation

注浆修复后在轨道上施加列车运行荷载,测得轨道板的振动速度时程曲线如图10所示。在180 km/h车速下,路基产生翻浆冒泥和注浆修复后轨道板的振动速度幅值分别为57.58 mm/s,18.64 mm/s,注浆后振动幅值降低了67.63%,基本恢复到正常路基时的振动水平;在360 km/h车速下,路基产生翻浆冒泥和注浆修复后轨道板的振动速度幅值分别为76.50 mm/s,63.80 mm/s,注浆后振动幅值降低了16.60%。高速和低速列车荷载作用下注浆修复后轨道板的振动速度均有一定程度的降低,这是因为注浆材料和级配碎石的胶结提高了路基刚度,路基的支撑作用得到恢复,同时底座板和基床表层之间的脱空区域被注浆材料填充,路基对轨道结构的约束作用加强,能够有效降低轨道结构的振动响应,改善列车运行条件下轨道-路基的动力学特性。

图10 注浆前后轨道板振动速度时程曲线Fig.10 Time-history curves of vibration velocity at track slab before and after remediation of mud pumping

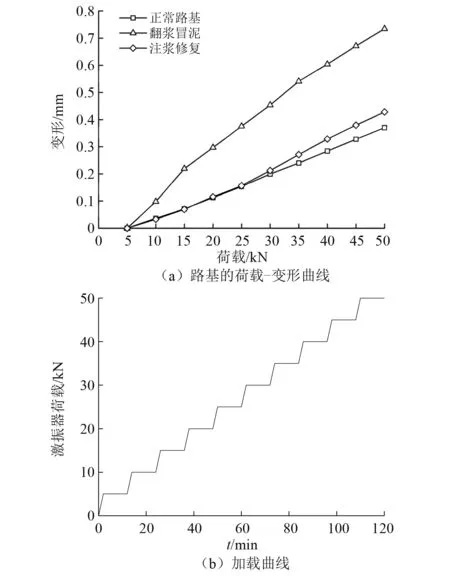

为确定翻浆冒泥及注浆修复后路基的刚度变化,测定了正常路基、翻浆冒泥后、注浆修复后三种工况下路基的荷载-变形曲线,如图11(a)所示。试验中通过激振器对轨道结构逐级加载,荷载范围为5~50 kN,每级5 kN,加载曲线如图11(b)所示。通过安装在底座板上的位移传感器(D1~D3)记录加载过程中路基的竖向变形,选取荷载分别为5 kN和50 kN时D1~D3测点的平均竖向位移计算路基静刚度。计算得到三种工况下路基的静刚度分别为121.5 kN/mm,61.3 kN/mm,105.1 kN/mm,可见路基产生翻浆冒泥后静刚度降低达50%,而注浆加固后基本恢复原来的路基刚度。图12给出了翻浆冒泥及注浆修复后轨道板的振动速度幅值随车速的变化,为了对比起见,图12中给出了正常路基下的测试结果,可以看到,翻浆冒泥后轨道板的振动速度激增,注浆修复后轨道板的振动速度明显降低。

图11 路基静刚度测试Fig.11 Roadbed stiffness test

图12 注浆前后轨道板振动速度幅值随车速的变化Fig.12 Variation of track slab vibration velocity amplitudes with train speeds before and after remediation of mud pumping

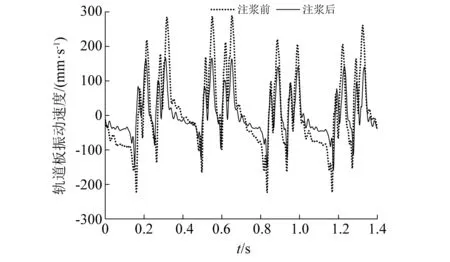

将该注浆治理技术进一步应用于实际高速铁路的翻浆冒泥病害治理。在现场注浆修复前和注浆修复后12 h测定了列车车速为268 km/h时轨道板的振动速度时程曲线,如图13所示。由于现场区段翻浆冒泥较为严重,轨道下方产生较大范围的脱空,现场列车通过时测试得到的轨道板振动速度较模型试验结果更大,幅值达289.28 mm/s,经过注浆治理后轨道板的振动速度幅值降低至165.83 mm/s,降低达42.7%,注浆治理效果明显,说明该注浆修复技术具有良好的实用性和有效性。在现场注浆完成后,采用硅酮封闭相邻底座板的伸缩缝及底座板侧缝,避免雨水再次入渗路基。

图13 注浆前后轨道板振动速度时程曲线Fig.13 Time-history curves of vibration acceleration at track slab before and after remediation of mud pumping

3 注浆填充体模量和注浆范围的参数分析

为进一步分析注浆填充体弹性模量和注浆范围对轨道-路基体系动力学特性的影响规律,优化翻浆冒泥治理的控制参数,本文建立了车辆-轨道-路基三维有限元模型,引入了翻浆冒泥引起的轨道与路基间脱空分布,分析路基注浆对轨道振动的影响。

3.1 有限元模型的建立

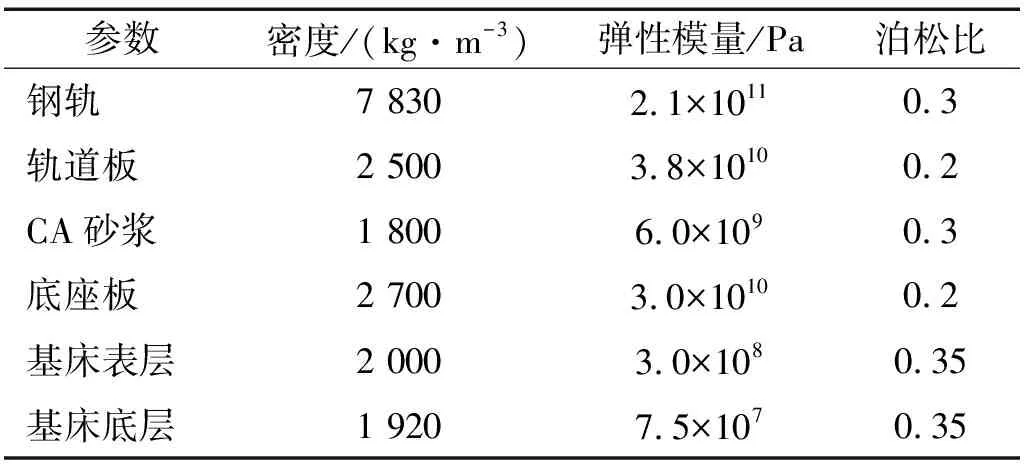

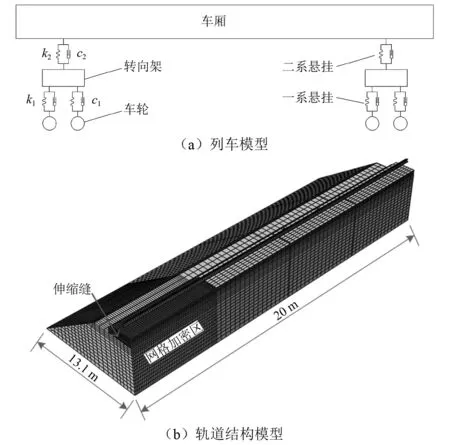

车辆-轨道-路基三维有限元模型由上至下分别为车体、转向架、车轮、钢轨、扣件系统、轨道结构和路基。模型沿列车行驶方向的长度为40 m,宽度为13.1 m。考虑到路基结构和列车荷载具有对称性,建立半结构模型。分析模型中列车车体是由车厢、转向架和车轮组合而成的10自由度体系,如图14(a)所示,列车参数如表1所示[26]。轮轨之间采用赫兹接触模型[27]。连接钢轨和轨道板的扣件采用弹簧阻尼系统来模拟,根据参考文献[28]确定刚度取值3.0×107N/m,阻尼取值2.385×104N·s/m;轨道结构模型如图14(b)所示,模型在侧边采取水平向运动固定、竖向运动自由的边界条件,而底部采取完全固定的边界约束,根据程翀的研究确定轨道结构参数,如表2所示。

表2 有限元模型的轨道路基结构参数Tab.2 Parameters of the track structure and substructure in finite element model

图14 车辆-轨道-路基三维有限元模型Fig.14 Vehicle-track-subgrade 3D finite element model

模型试验完成后,对轨道结构进行拆卸,通过实际测量得到轨道下方脱空区域的长度、宽度和高度,发现脱空区域的宽度基本等于座板宽度,与此对应的有限元分析模型中脱空区域尺寸取为长2 520 mm,宽3 000 mm,高1.3 mm。在三维有限元模型中引入一定范围的混凝土底座板与路基表面的脱空区域,通过在脱空区域内路基上表面和混凝土底座板的底面设置接触面,来模拟列车荷载经过时混凝土底座板与路基面的接触状况,也即假设接触面在垂向为刚性接触来传递完全的接触压力,而当接触面之间的接触压力小于或等于0时,两个接触面分离开来,处于脱空状态。

3.2 模型验证

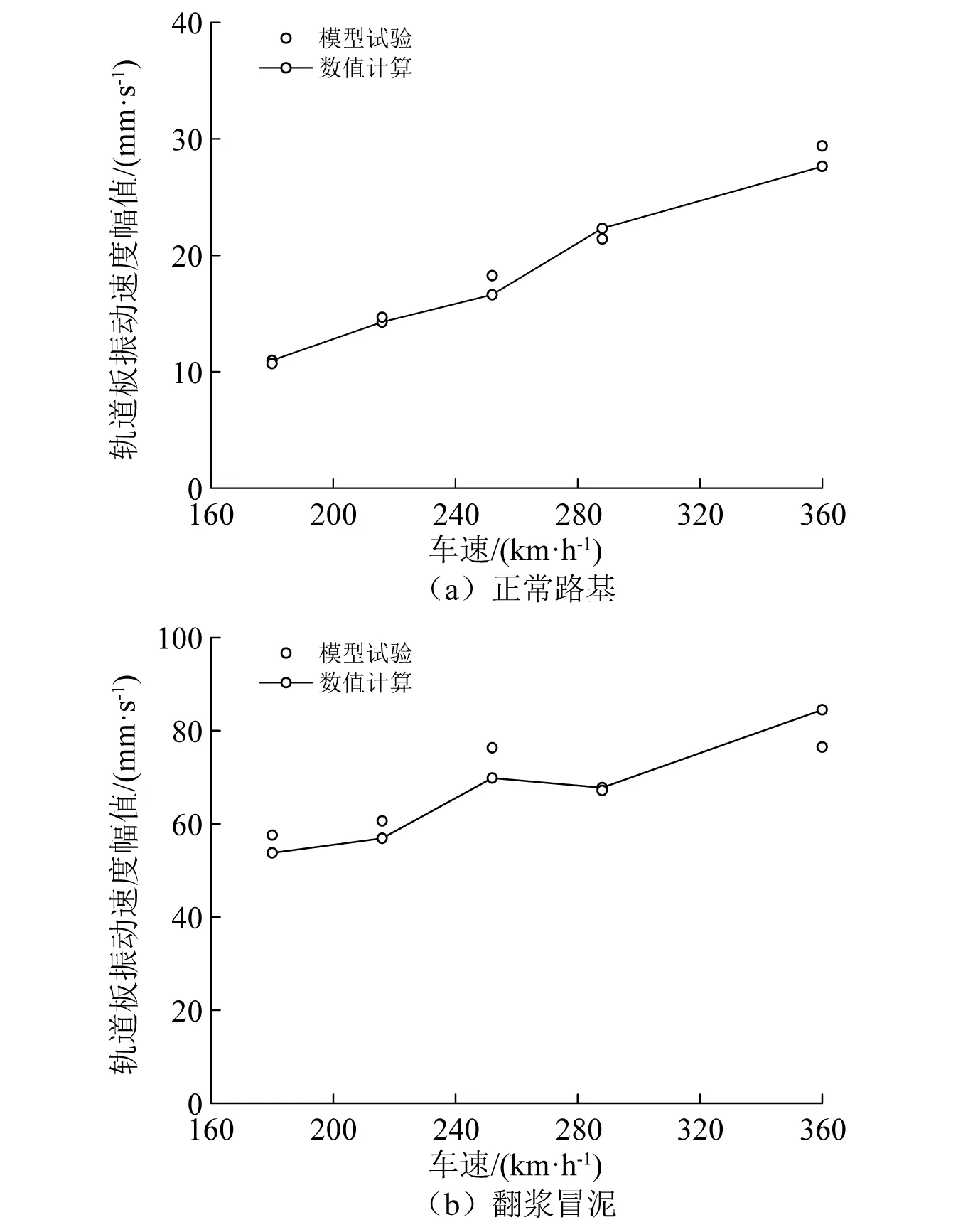

图15对比了数值计算和模型试验得到的轨道板振动速度幅值随列车车速的变化,分别考虑了正常路基和路基产生翻浆冒泥后两种状态。可以看到,数值计算结果和模型试验结果吻合较好,且图形走势基本一致,表明采用本文方法建立的车辆-轨道-路基三维有限元模型是可靠的。

图15 数值计算结果和模型试验结果对比验证Fig.15 Comparison of numerical calculation and model test

3.3 注浆填充体参数优化分析

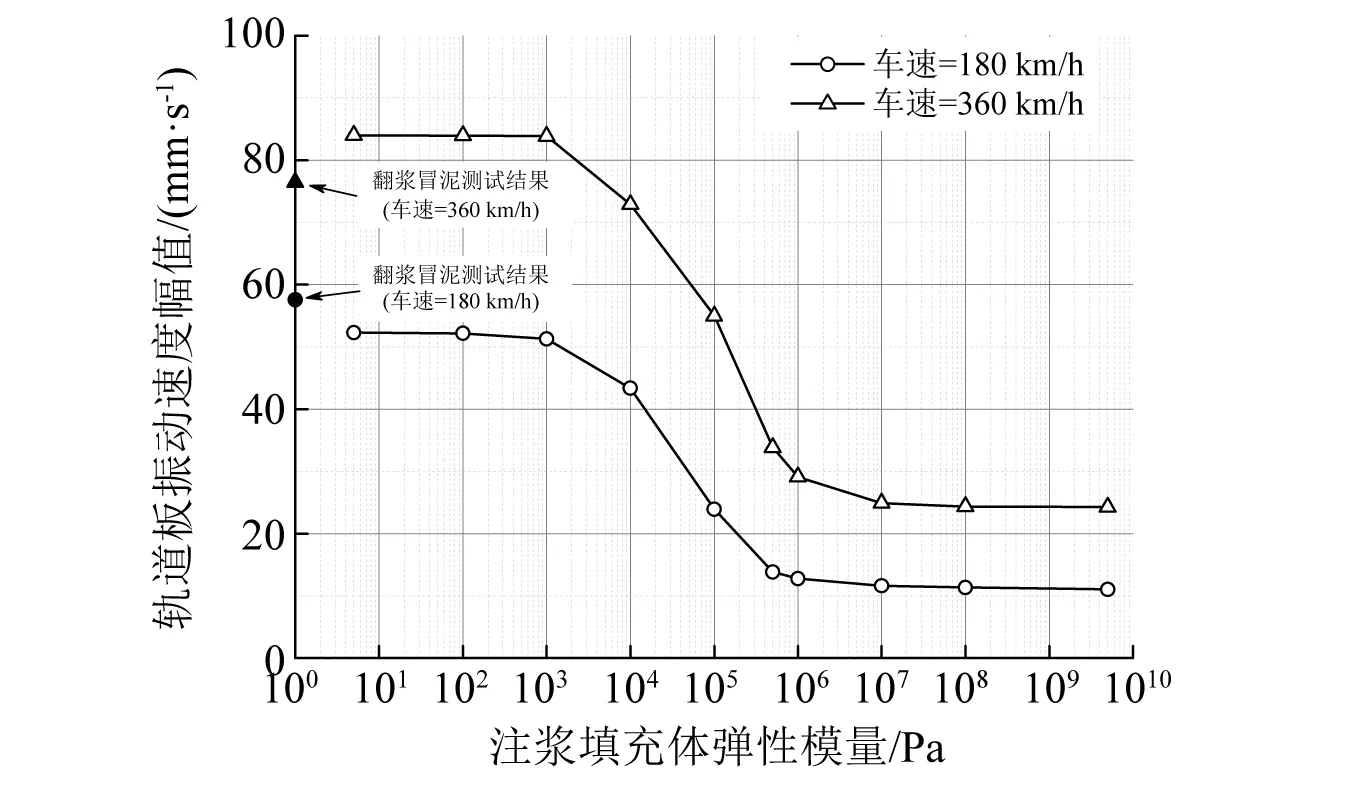

试验发现注浆材料能够通过填充底座板和基床表层之间的脱空区域,形成注浆填充体,有效降低轨道结构的振动响应,但振动降低程度依赖于注浆填充体与轨道-路基刚度的匹配程度。在180 km/h和360 km/h车速下,轨道板振动速度幅值随注浆填充体弹性模量的变化曲线,如图16所示。当注浆填充体的弹性模量低于1×103Pa时,注浆填充体由于刚度太低不能发挥作用,轨道板振动速度幅值接近翻浆冒泥时的测试结果。当弹性模量超过1×103Pa时,注浆填充体逐渐发挥作用,轨道板振动速度幅值随着注浆体模量的增加迅速降低。当弹性模量增大至1×106Pa时,在180 km/h车速下,轨道板振动速度幅值由52.30 mm/s降低至12.79 mm/s,振动降低了75.54%,接近正常路基的测试结果10.70 mm/s;在360 km/h车速下,轨道板振动速度幅值由84.03 mm/s降低至29.13 mm/s,振动降低了65.33%,也接近正常路基的测试结果29.40 mm/s,说明此时注浆体能够有效填充底座板下方脱空区域。当弹性模量继续增大超过1×106Pa时,轨道板振动速度的降低已不明显。因此,注浆修复施工中注浆形成的填充体弹性模量需介于5×104~1×106Pa。前期现场治理的注浆填充体模量约为7×104Pa,已取得较好的治理效果。

图16 轨道板振动速度幅值随注浆填充体弹性模量的变化Fig.16 Variation of track slab vibration velocity amplitudes with elastic modulus of injection filler

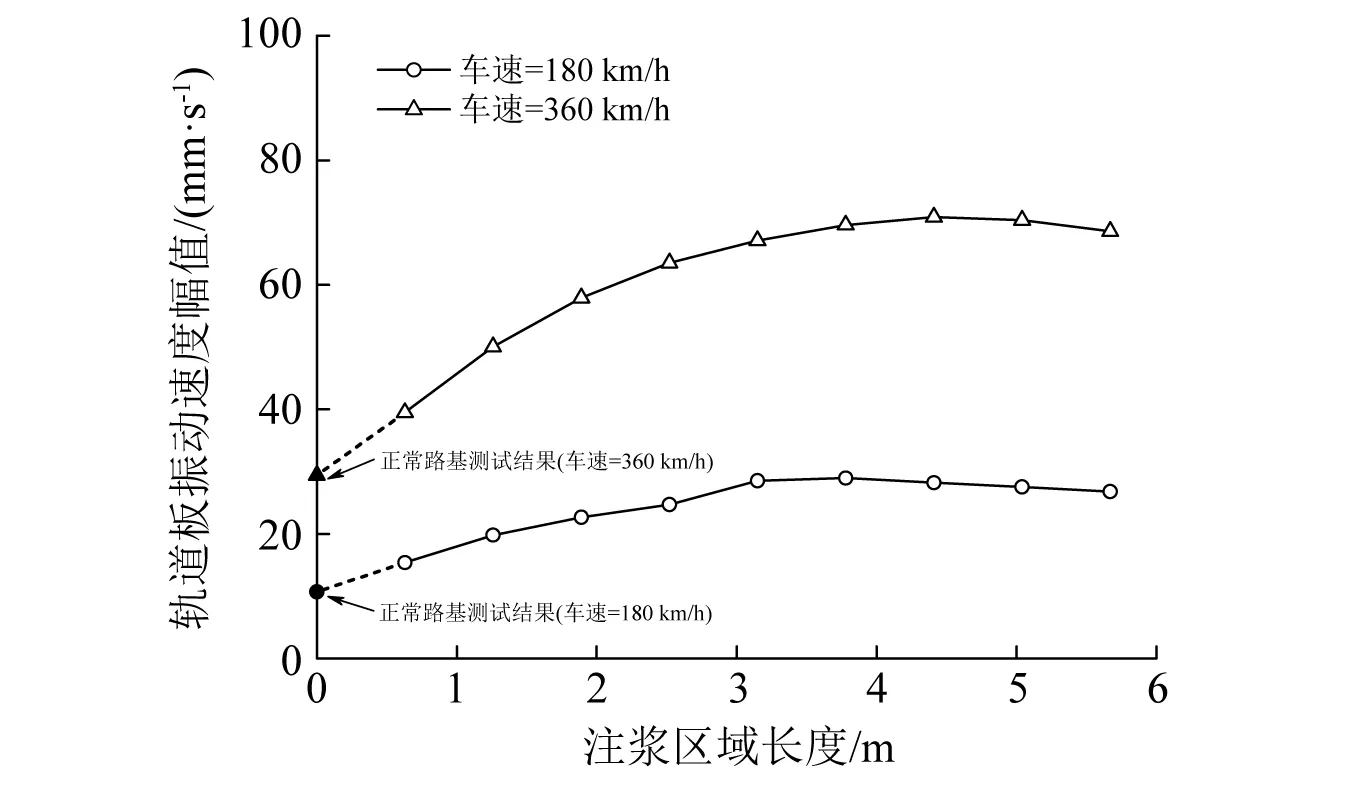

随着降雨入渗,基床表层在大周次列车循环荷载作用下容易产生翻浆冒泥,若未及时处理,翻浆冒泥病害区会逐渐发展扩大,对列车安全运行产生严重影响,而不同长度的翻浆冒泥病害区在注浆修复后对轨道结构动力响应的影响不同。在180 km/h和360 km/h车速下,轨道板振动速度幅值随注浆区域长度的变化,如图17所示。

图17 轨道板振动速度幅值随注浆区域长度的变化Fig.17 Variation of track slab vibration velocity amplitudes with length of injection area

在有限元模型中,注浆填充体的弹性模量取实际工程施工中常见的7×104Pa,同时保持注浆区域的高度和宽度不变,仅改变注浆区域的长度,从0.63 m(1倍扣件间距)增大至5.67 m(9倍扣件间距)。当注浆区域的长度为0,即不考虑底座板下方局部脱空时,轨道板振动速度退化到正常路基时的振动水平。当注浆区域的长度由0.63 m增大至3.15 m时,180 km/h车速下轨道板振动速度幅值由15.39 mm/s增大至28.55 mm/s,360 km/h车速下轨道板振动速度幅值由39.50 mm/s增大至67.09 mm/s。当注浆区域的长度超过3.15 m后,轨道板振动速度基本保持不变。

4 结 论

基于全比尺无砟轨道路基模型试验和辅助降雨模拟装置,重现了列车运行引起的路基翻浆冒泥,结合试验和理论分析模型,得到的结论如下:

(1) 无砟轨道路基产生翻浆冒泥后底座板下方产生局部脱空、列车低速通过时轨道板振动就明显加剧,而列车高速运行产生的轨道板振动速度达到正常路基上轨道板振动的2.6倍。

(2) 对翻浆冒泥病害区进行注浆治理后,注浆材料能够有效填充脱空区域并加固病害区土体,轨道结构的振动速度明显降低。

(3) 路基产生翻浆冒泥后静刚度降低达50%,注浆加固后基本恢复原来的路基刚度。

(4) 当注浆形成的填充体弹性模量在5×104~1×106Pa时,才能有效降低轨道板的振动;沿轨道方向的注浆加固长度增加会导致轨道振动变大,需根据实际翻浆冒泥范围确定合理的注浆加固范围。