静电纺丝制备PVDF多孔纳米纤维及其在吸油中的应用

2022-02-28王缤冰牛君强李其明

王缤冰,李 芳,牛君强,李 佳,李其明

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

1 前 言

近年来由于海上溢油事故频发和工业含油废水的排放使得石油污染问题日益严重,因而对于油水分离的研究受到广泛关注。传统的各种油水分离技术如多孔材料对油水的物理吸附[1]、直接燃烧法[2]、生物降解法[3]、物理扩散法[4]等已得到广泛关注和研究。

我们国家处理海上石油泄漏污染主要采用吸油材料对油品进行吸附,这主要是因为采用吸附剂吸附的方法可以有效避免二次污染并能将吸附油品进行回收利用[5-6]。常用的吸油材料有很多种,主要包括:(1)无机材料例如沸石[7]、粘土[8]和膨胀蛭石[9]等;(2)有机合成聚合物材料例如聚丙烯无纺布[10]、橡胶合成材料[11]和海绵[12]等;(3)纯天然材料例如植物的秸秆[13]、木棉纤维[14],棉花纤维等[15-16]。传统的吸油材料具有疏水性差、重复使用性差和油水选择性差的缺点,因而设计制备新颖超疏水性高倍率吸油材料的工作具有重要意义,例如研发高吸油性树脂[17]、聚丙烯纤维[18]和聚氨酯泡沫[19]。

利用静电纺丝技术可以简单、有效而经济地制得微米/纳米二级结构超疏水纤维。现在研究人员通过这一技术能够制备出上百种聚合物微米/纳米纤维,基于纤维本身的超细直径、高比表面积、多孔结构和超疏水的特征使其在吸油领域显示出广阔的应用前景[20-23]。

本研究通过在静电纺丝的PVDF和DMF前驱体溶液中加入适量PEO和微量H2O,通过静电纺丝过程中PVDF和PEO发生了相分离从而制备出具有微米和纳米二级结构的PVDF纤维。深入研究了PVDF纳米纤维的微观结构对其表面浸润性的影响,并将其应用于对润滑油、柴油、植物油和汽油的吸附实验,观察它的吸油性能。

2 实 验

2.1 材料

PVDF(聚偏二氟乙烯),分子量MW=534000;PEO(聚氧化乙烯)分子量MW=2000000;N,N-二甲基甲酰胺(DMF)为分析纯,均为外购。实验室自制去离子水。

2.2 微纳米二级PVDF多孔纤维的制备

通过静电纺丝结合相分离技术制备了微纳米二级PVDF多孔纤维,原理如图1所示。首先称取一定质量的PVDF和PEO(模板剂)粉体在磁力搅拌下缓慢加入DMF和H2O中,固体质量分数控制为10.0%,在80 ℃下持续搅拌12 h形成均匀透明的静电纺丝溶液。

图1 静电纺丝制备PVDF多孔纳米纤维原理图Fig.1 Schematic drawing of PVDF porous nanofibers by electrospinning

然后将所配静电纺丝溶液置于20 mL塑料医用注射器中。将注射器固定到静电纺丝的微流量注射泵装置上,将注射器的金属针头与高压电源的正极相连,实验过程中使用锡纸作为接收端并与负极相连接。静电纺丝过程中正负两极间电压控制在9 kV,两极之间的距离固定为15 cm,微流量注射泵的推进速度保持2 mL/h。在静电纺丝过程中有机溶剂DMF挥发,从而在锡纸上形成一层白色均匀的PVDF/PEO纤维毡。静电纺丝结束后将PVDF/PEO纤维毡取下收集到盛有去离子水的烧杯中,并置于60 ℃水浴中1 h,此过程用于去除纤维中的水溶性PEO模板剂。经过上述过程将所得到的PVDF多孔纤维至于真空干燥箱中干燥12 h备用。

2.3 PVDF多孔纤维的表征

以NDJ-79型旋转粘度计测量各静电纺丝前驱体溶液的粘度;以扫描电镜(Hitachi S-3500N)观察PVDF多孔纤维的形貌;以FTIR(Varian 2000)表征纤维去除掉PEO模板剂前后的官能团组成信息。实验中用测量液滴角度法测定多孔纤维的接触角,首先将PVDF纳米纤维毡平整放置在玻璃板上,使用微量注射器吸取 5 μL去离子水滴在纤维上,然后使用显微镜拍摄液滴图像并用Sigma TV II程序计算接触角大小。

2.4 PVDF多孔纤维吸油性能测试

本实验系统测定了PVDF多孔纤维对润滑油、柴油、植物油和汽油的最大吸油倍率。典型测试方法为:称取0.10 g的PVDF多孔纤维样品置于不锈钢网筛中,然后将其完全浸入待测油品中静置5 min,使其吸油达到饱和后取出,最后将吸油后的样品静置2 min,将表面多余油品沥去后称重。重复以上操作,直至PVDF多孔纤维毡样品的吸油量不再呈增加趋势后计算其吸油率。PVDF多孔纤维毡的吸油率可以式(1)进行计算:

(1)

式中:m0为PVDF多孔纤维的原始质量,mt为其吸油一段时间后多孔纤维的质量。

2.5 多孔纤维重复吸油性能测试

本实验主要考察所制备的PVDF多孔纳米纤维样品的重复使用性能。首先称取0.10 g PVDF纤维样品并将其置于不锈钢网筛中,随后浸入装有植物油的容器中静置5 min。待其饱和吸油后,转移至砂芯漏斗中真空抽滤约10 min左右,直至再无明显的油被抽出。然后重复第2.4节中的吸油过程,反复9次,计算纤维的重复使用性。

3 结果与讨论

3.1 前驱体溶液的组成及粘度对纤维形貌的影响

在进行静电纺丝的过程中,实验中配置的前驱体溶液的粘度过高或过低都会影响纳米纤维的表面形态。一般情况下当静电纺丝前驱体溶液的粘度过低时会形成带有珠子状的纤维,而随着粘度的升高珠子会逐渐减少,最终形成均匀的纤维。本试验制备了原料配比不同的6种前驱体溶液,数据如表1所示。从表1中可以看出,样品A前驱体溶液中的高聚物为纯PVDF而不含有PEO,所测得粘度仅为272.5 cp;样品B中的前驱体溶液加入了6.0%PEO,溶液的粘度迅速增加至795 cp;样品B-F的前驱体溶液中随着去离子水的含量从0%逐渐增加到3.92%时,溶液的粘度也呈逐渐增加的趋势。

表1 各前驱体溶液的配比和粘度Table 1 Viscosity of different precursor solutions

结合图2中样品SEM图片可以看出,样品A为纯的PVDF溶液,由于其粘度较低最终得到的是带有小珠子的纳米纤维,纤维的直径小于400 nm,珠子直径为2.0~4.0 μm。样品B中由于加入了6.0 wt%PEO,其粘度急剧增加,通过静电纺丝得到均匀的微米级纤维,并且由于在静电纺丝过程中PEO与PVDF发生相分离导致纤维表面出现纳米孔。样品C~F由于静电纺丝前驱体溶液中水含量的逐渐增加加剧了PEO与PVDF的相分离过程,因而可看出纤维表面变得越来越粗糙。

图2 静电纺丝纤维样品(A~F)的SEM照片Fig.2 SEM images of electrospun fibers for sample (A-F)

3.2 PVDF静电纺丝多孔纳米纤维的红外分析

为了得到超疏水PVDF纳米纤维,需要将上述制备的多孔纳米纤维中的亲水材料PEO去除掉(见第2.2节)。去除掉PEO前后的多孔纤维的 FT-IR 谱图分别如图 3 中的曲线a和曲线b所示,两条曲线中同时出现的在1404、1180、870和833 cm-1处的吸收峰为PVDF上的C-H和C-F的振动吸收峰[24]。对于曲线a上出现的3672 cm-1处大且宽的吸收峰可以认为是超亲水的PEO吸收空气中的水蒸汽而形成的水峰;2978 cm-1和2908 cm-1处是对应PEO上的亚甲基的不对称伸缩与对称伸缩吸收峰;1064 cm-1处的吸收峰为PEO上C-O-C的伸缩振动吸收峰[25]。从曲线b上可以观察到的吸收峰只有PVDF的特征吸收峰而没有PEO的特征吸收峰。通过以上红外谱图解析可以看出经过60 ℃水浴浸泡1 h后的纤维中大部分PEO已经被去除。

图3 PVDF/PEO纤维(曲线a)和除去PEO后剩余的PVDF纤维(曲线b)的FTIR图谱Fig.3 FTIR spectra of (a) PVDF/PEO fibers with the blending ratio of PVDF/PEO=50∶3 and (b) residual PVDF fibers after removing PEO

3.3 多孔PVDF纳米纤维的超疏水性

经选择性去除PEO后的多孔PVDF基纳米纤维的SEM照片如图4所示,从SEM照片中可以看出经过处理后的纤维多孔微观结构没有被破坏。图4中插入的照片是滴在纤维表面的水滴(5 μL)稳定后的图像。通过量高法对不同样品的接触角进行计算,可知样品A与水的接触角为145.7°。从图4B~F可以看出,样品B~F由于去除PEO后制得的多孔PVDF纤维与水的接触角相对于样品A逐渐增加后减小,依次为147.6°、153.0°、158.2°、143.8°和139.3°。随着静电纺丝前驱体溶液中水的加入,可以观察到样品C(图4C)的成孔情况明显优于样品B(图4B),但随着水量的继续增加,PVDF纳米纤维的孔径增加,孔隙率下降,恶化了PVDF纳米纤维的微纳结构。从SEM照片上可以看出样品D具有极优秀的多孔结构,且与水的接触角为158.2°,具有超疏水性。众所周知,可以通过提高材料表面的粗糙程度制备微纳二元结构来实现材料表面的超疏水性[26-29]。本实验中制备的PVDF静电纺丝纤维毡样品C和样品D具有两个层次以上的分层粗糙度, 从而获得较大的接触角。随着更进一步地增加静电纺丝前驱体溶液中水含量,发现样品E和样品F与水的接触角逐渐减小。这可能是由于PVDF纤维表面变大的孔导致接触角的下降。正如图4F中所示,样品F纤维上存在的大量的宏观孔隙,这个不利于PVDF纤维的微米-纳米级分层粗糙结构的形成,使得纤维与水的接触角下降。

图4 去除PEO后样品A-F的 SEM照片及水接触角照片Fig.4 SEM images of different porous fibers after selective removal of PEO from precursor for sample A-F

3.4 多孔PVDF纤维的吸油性能

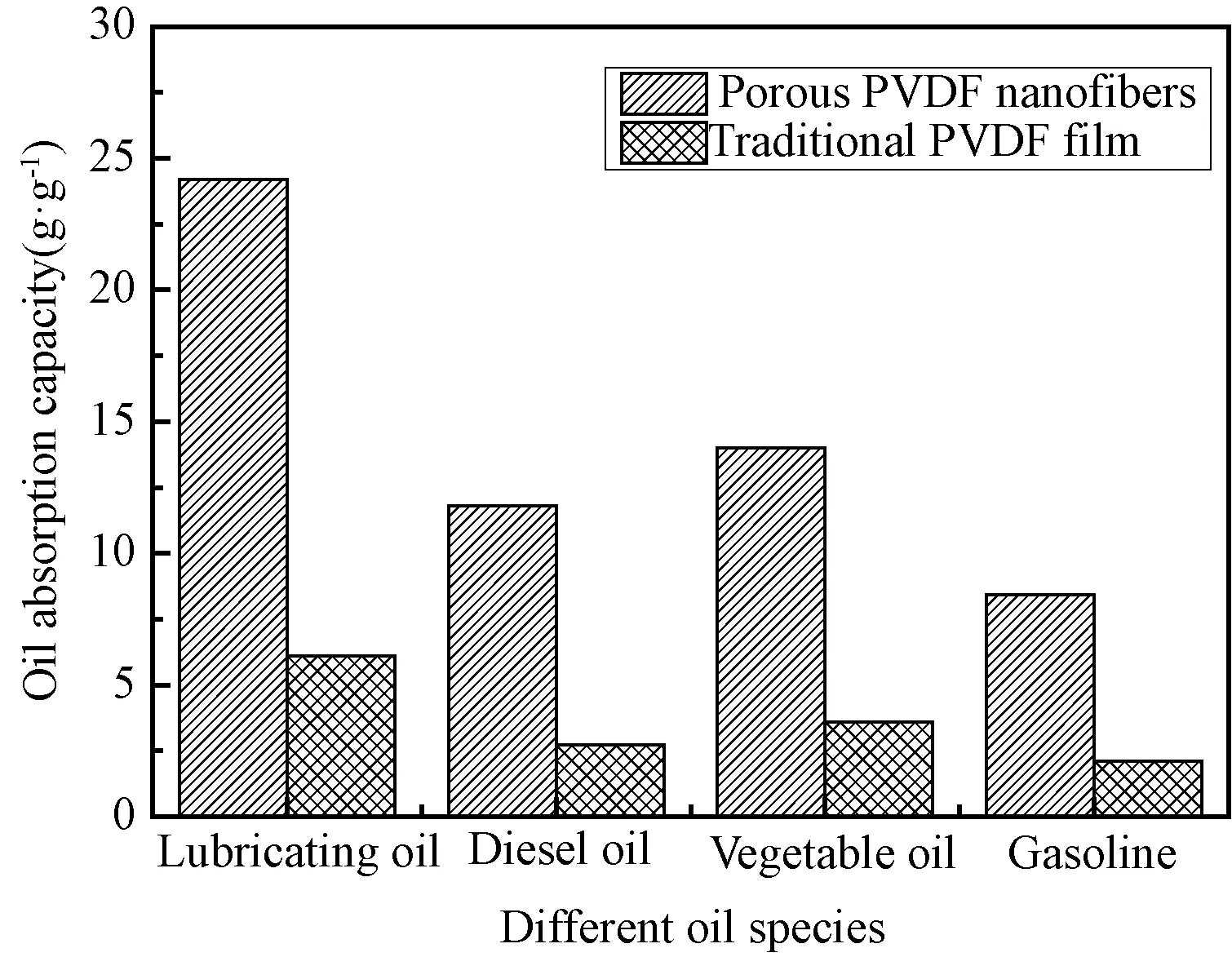

使用静电纺丝法制备的疏水性能最优的多孔PVDF纤维样品D对润滑油、柴油、植物油及汽油分别进行吸油试验,并且与利用刮膜法所制备的普通PVDF膜作比较,试验结果如图5。从图中可以看出,静电纺丝多孔PVDF纤维对润滑油、柴油、植物油及汽油的最大吸油倍率分别为24.20、11.82、14.00和8.41 g/g,对于不同油类的吸附能力可高达自身重量的8~24倍,而普通PVDF膜对上述四种油品的最大吸油倍率分别为7.5、2.7、3.6和2.1 g/g。很显然,静电纺丝多孔PVDF纤维对上述四种油品的最大吸油倍率是PVDF普通膜最大吸油倍率的3至4倍,这可以归因于静电纺丝法制备的多孔PVDF纤维具有更好的多孔结构和超疏水性。此外,多孔PVDF纤维毡对不同油品的最大吸油倍率按照由大到小的排序为润滑油>植物油>柴油>汽油,普通 PVDF膜具有同样的排序。这主要是由于润滑油、柴油、植物油及汽油的粘度分别为146、3.7、55 及0.44 cP,把这四种油品按粘度由大到小的顺序排列也为润滑油>植物油>柴油>汽油。由此发现多孔PVDF纤维毡对各类油品的最大吸油倍率与油品粘度存在正相关,这主要是因为油品的粘度越大,越容易附着在纤维表面[30]。

图5 多孔PVDF纤维和普通PVDF膜对不同油品的最大吸油倍率图Fig.5 Maximum absorption capacities of porous PVDF fiber mats and flat films for lubricating oil, diesel oil, vegetable oil and gasoline

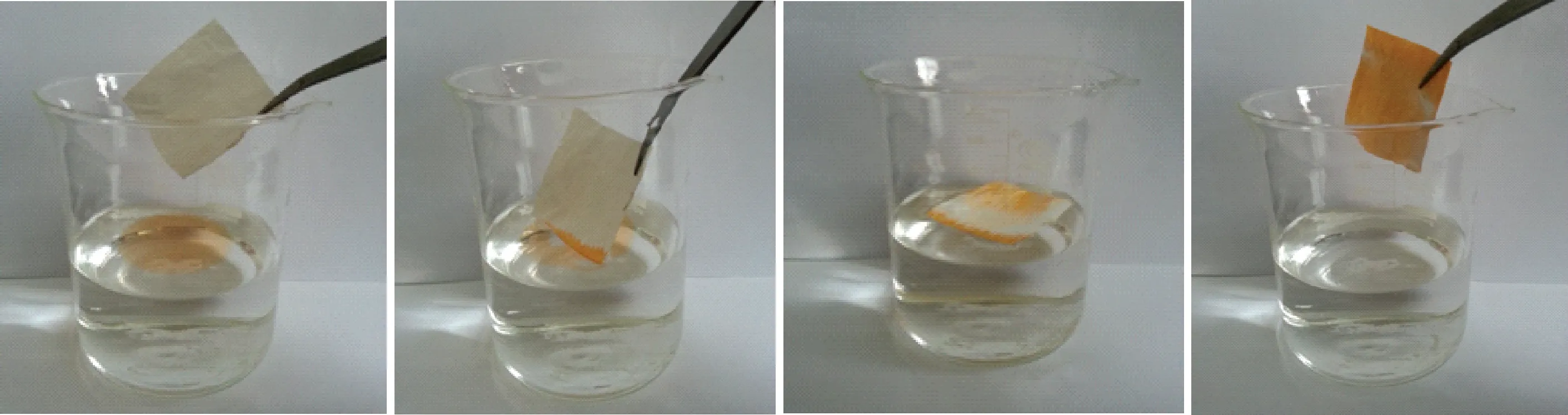

如图6所示为用相机拍摄的多孔PVDF纤维毡对飘浮在水面上的着色汽油吸油过程的照片。从图中可以看出,当用镊子夹着多孔PVDF纤维毡轻轻放在浮油体系表面后,纤维毡并没下沉而是悬浮在油水界面上,并且迅速地吸收浮油。5 min后,多孔PVDF纤维毡将水面上的所有浮油吸收干净,并仍然浮在水面上。这说明多孔PVDF纤维毡具有超亲油性而且密度很小,适合用于清理浮油类污染。

图6 多孔PVDF纤维毡对水面上的着色汽油的清理过程Fig.6 Cleanup of gasoline (dyed with Sudan red) on water by the obtained porous PVDF fiber mat

3.5 多孔PVDF纤维的重复利用性能

材料的吸油性能不仅体现在具有高吸油率, 从经济实用角度还应考虑其是否具有良好的重复利用性。在相同实验条件下用同一PVDF多孔纤维样品重复吸油9次,其最大吸油倍率变化如图7 所示。从图7 中可见多孔PVDF纤维首次使用时吸油倍率达到14.0 g/g,第一次重复使用后吸油倍率下降至11.3 g/g,这主要是由于在首次吸油实验后虽经真空抽滤但仍有少量油品残留在多孔纤维中。在后续的重复吸油实验中,多孔纤维的吸油倍率始终保持在11.3 g/g左右。重复使用9次后,其吸油倍率继续保持在原始吸油倍率的80%以上。由上述实验可知,多孔PVDF纤维具有良好的重复使用性,在吸油能力方面,与目前文献[31]结果相比较具有较高的吸油倍率。

图7 PVDF多孔纤维对植物油吸附的重复利用性能Fig.7 Recyclability of the porous PVDF fibers

4 结 论

1.采用静电纺丝和PEO模板剂并与热致相分离相结合的方法,制备出多孔PVDF/PEO纤维材料,与当前发展的石墨烯海绵产品相比,本方法可以通过微量水有效调控材料的空隙结构,制备工艺更趋简化。

2.FTIR测试谱图证实PVDF/PEO复合纤维中的PEO可以完全通过水洗从PVDF/PEO中去除,从而得到具有纳米级尺度纤维和微米级多孔组成的二级粗糙结构多孔PVDF纤维。

3.PVDF多孔纤维与水的接触角高达158.2°,具有超疏水性和良好的重复吸油性能。其吸油能力远高于普通PVDF膜,在清除水体中油污的应用中具有潜在能力。