废旧涤棉回收纤维与黏胶纤维混纺纱的性能

2022-02-27张翰昱

张翰昱

(辽东学院 服装与纺织学院,辽宁 丹东 118003)

近年来,废旧纺织品综合再利用受到政府和相关行业部门的广泛重视,成为我国实现碳达峰和碳中和目标的重要研究课题。纺织固废中,涤棉混纺织物最为普遍,产生的废弃物占纺织品固废总量的一半以上。由于废弃的涤棉混纺制品不可降解,掩埋、燃烧等处理方式会给环境带来恶劣影响,导致资源过度浪费[1],因此,解决涤棉混纺织物的回收再利用显得尤为重要。目前,对废旧涤棉混纺制品的研究主要集中于回收再利用的方法[2]和工艺技术[3-5]等,对废旧涤棉针织面料回收纤维的实际应用鲜有报道。本研究中,采用物理机械加工的方法对废旧涤棉针织面料进行开松加工,得到可用于纺纱的回收纤维,并与普通黏胶纤维按不同混纺比纺制多组混纺纱。通过对比混纺纱强力、条干和毛羽质量指标与性能,探究废旧涤棉回收纤维的可纺性,为废旧涤棉回收纤维混纺纱的实际生产和应用提供一定的参考。

1 实验部分

1.1 废旧涤棉回收纤维的制备

选择由江苏竹福服装设计有限公司提供的65/35涤/棉针织边角料为加工原料,使用该公司自主研发的机械开松机,采用物理机械加工方法制备回收纤维,开松2次,第一刺辊和第二刺辊的速度均为2 r/min,主锡林开松速度为750 r/min。

以短绒率作为评价回收纤维可纺性的主要指标,参照GB/T 14336—2008《化学纤维短纤维长度试验方法》,采用单纤维手工测试法,每个样品测量100根,经测试,涤棉针织面料回收纤维的短绒率(小于16 mm)为18%。

1.2 实验方案设计

以1.1节中获取的涤棉针织面料回收纤维和黏胶纤维作为纺制线密度为32.8 tex的混纺纱的原料。黏胶纤维长度为38 mm、线密度为1.38 dtex,由山东恒泰纺织有限公司提供。涤棉回收纤维与黏胶纤维的混纺比分别为20∶80、30∶70、40∶60、50∶50。工艺流程如下:

开松(B262型开松机)→梳棉(A189G型梳棉机)→2道并条(FA306型并条机)→粗纱(FA457型粗纱机)→细纱FA502型细纱机→络筒( 21C-S型络筒机)

1)开松混合

采用人工混合的办法将回收纤维与黏胶纤维进行混合。利用B262型开松机进行混合开松,为保证纤维充分混合,进行2次开松。

2)梳理

根据“轻定量、低速度、松隔距、快转移”的工艺原则,将原料铺成较薄的纤维层后喂入A189G型梳棉机,道夫牙变频数为15 Hz,锡林变频数为45 Hz。

3)并条

在FA306型并条机经2道并条:罗拉中心距为50×58 mm,喇叭口直径为3.8 mm,出条速度为200 m/min,条子定量为23 g/(5 m),并合根数为8。

4)粗纱

利用FA457型粗纱机:罗拉中心距为50 mm×58 mm,捻度为3.5捻/(5 m),粗纱定量控制在8.5 g/(10 m),车速采用800 r/min。

5)细纱

利用FA502型细纱机:设计捻度为700捻/m,隔距块为3 mm,前罗拉转速为200 r/min。

1.3 性能测试

测试试样依据GB/T 6529《纺织品 调湿和试验用标准大气》进行调湿,在温度为(20±2) ℃、湿度为(65±4)%的条件下平衡24 h。参照GB/T 32922.1— 2008《纺织品纱条条干不匀测试方法:电容法》,使用ME-100型USTER测量仪(瑞士乌斯特公司)测定纱线的条干不匀率、毛羽值、常发性纱疵,测试速度为400 m/min,测试时间为2 min。参照GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率》,使用Instron-5976型材料试验机(美国英斯特朗公司)测试混纺纱的强力指标,拉伸速率为500 mm/min,预加张力为0.5 cN/dtex,纱线夹持距离为500 mm。每种混纺纱测试10次,结果取平均值。

2 结果与分析

涤棉回收纤维与黏胶纤维混纺纱的强力、条干和毛羽测试结果见表1和表2。

表1 涤棉回收纤维与黏胶纤维混纺纱强力测试结果

表2 涤棉回收纤维与黏胶纤维混纺纱条干与毛羽测试结果

2.1 混纺比对纱线强力的影响

表1显示,混纺纱的断裂强力、断裂伸长率和断裂强度均随着涤棉回收纤维含量的增加而降低:当回收纤维的质量分数从20%增加到30%时,断裂强力和断裂强度有小幅的降低;增加到40%时,则有较大幅度的降低;再增加到50%时,有微小的降幅。断裂强力和断裂伸长率变异系数值随着回收纤维含量的增加,没有明显的规律性变化。这是因为随着回收纤维含量的增加,混纺纱中短纤维数量增加,纱条中纤维之间的抱合力变差,纱条纵向摩擦阻力降低[6]。

2.2 混纺比对纱线条干和毛羽的影响

表2显示,混纺纱质量不匀率、质量变异系数、常发性纱疵细节、粗节和棉结等均随着回收纤维含量的增加,呈现明显的上升趋势:当回收纤维质量分数由20%增加到50%时,质量不匀率和质量变异系数两个指标分别增加了59.2%和162.3%,条干恶化严重,棉结也剧增。这是因为回收纤维长度短,弯钩纤维较多,伸直平行度差[7],在纺纱的梳理和牵伸过程中不易被针布和牵伸等机构有效控制,在运行过程中随机性较大,容易与其他纤维纠结从而破坏其他纤维的运行规律,造成混纺纱截面内纤维数量分布不均匀和棉结的形成[8],随着回收纤维数量增加,这种可能性也会随之加大。

当回收纤维质量分数由20%增加到40%时,毛羽值H及其毛羽标准差的变化不太明显,且无明显的规律性;但当回收纤维的质量分数增加到50%时,毛羽指标值出现了明显的增大。这是由于短纤维数量的急剧增加,加大了牵伸机构对其有效控制的难度,大部分纤维呈游离状态,在加捻过程中更多的短纤维未能被卷入纱体,造成纱线毛羽的显著增加[9]。

2.3 混纺纱实际混纺比及综合质量评价

2.3.1 混纺纱实际混纺比分析

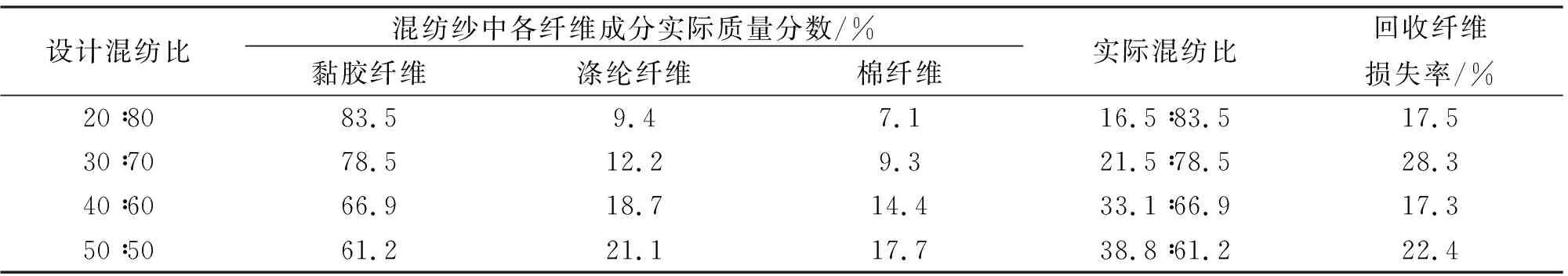

经第三方机构检测,上述4种方案的实际混纺比见表3。

表3 涤棉回收纤维与黏胶混纺纱实际混纺比检测结果

表3显示,4组混纺纱的实际混纺比相较于其设计混纺比均有一定程度的降低,说明有部分特别短的回收纤维在纺纱开松、梳理及牵伸等过程中损失,损失率在17.3%~28.3%。

2.3.2 混纺纱综合质量评价

参照黏胶纤维本色纱线FZ/T 12003—2014标准中的技术指标要求,对纺制的4组32.8 tex涤棉回收纤维与黏胶纤维混纺纱的综合质量进行评等,结果见表4。黏胶纤维本色纱线技术指标见表5。

表4 涤棉回收纤维与黏胶纤维混纺纱技术指标

表5 黏胶纤维本色纱线技术指标

对比表4和表5可发现,混纺比为20∶80的涤棉回收纤维与黏胶纤维的混纺纱综合质量为一等,其中强力变异系数、条干变异系数和千米棉结(+200%)均达到优等纱技术指标,只有断裂强度指标(13.7 cN/tex)略低于标准中优等纱指标(14 cN/tex)。混纺比为30∶70、40∶60、50∶50的3种混纺纱的综合质量均被评为三等,其中30∶70混纺纱只有千米棉结(+200%)为192个/km,未达到一等纱技术指标要求,其他3个指标均达到一等纱的技术指标要求;40∶60和50∶50的2组混纺纱断裂强度指标分别为11.8和11.6 cN/tex,略低于标准中的二等纱指标(12 cN/tex),千米棉结(+200%)指标较差,强力变异系数和条干变异系数均达到二等纱的技术指标要求以上。上述结果说明,在进行普通黏胶纤维纺纱时,可以根据下游产品用途和性能的需求,适当加入一定比例的涤棉回收纤维,不仅能降低生产成本,而且有利于循环经济的发展。

3 结论

综合上述涤棉回收纤维与黏胶纤维混纺纱性能的探究,可得出如下结论:

1)涤棉回收纤维与黏胶纤维混纺纱的各项性能指标与性能会随着回收纤维含量的增加明显下降,规律性十分明显。

2)涤棉回收纤维与黏胶纤维混纺纱实际混纺比低于设计混纺比,在纱线设计过程中要根据纱线性能要求及时调整和优化配棉和纺纱工艺参数。

3)涤棉回收纤维和黏胶纤维比例为20∶80时,混纺纱的综合质量最优,达到黏胶本色纱一等品技术指标要求;混纺比为30∶70、40∶60、50∶50这3种混纺纱的部分质量指标也较好。在进行普通黏胶纺纱时,可以根据下游产品用途和性能的不同需求,适当加入一定比例的涤棉回收纤维。