可回收弹载记录仪系统的设计与实现

2022-02-27李永红岳凤英王恩怀

王 彪,李永红,岳凤英,王恩怀

(1.中北大学仪器与电子学院,山西太原 030051;2.中北大学电气与控制工程学院,山西太原 030051;3.山西科泰航天防务技术股份有限公司北京分公司,北京 100085)

弹载记录仪作为导弹武器系统研制中必需的测试设备之一,其主要作用是采集、存储和复现导弹各部件在发射和飞行过程中的各种信息参数[1],为后续工作的开展提供依据。

随着武器系统的不断升级,针对导弹的测试环境、测试要素和测试数据的回读分析提出了越来越多的要求。而传统的记录仪往往会因为功耗大、存储小、采集通道少等问题无法满足武器研制周期中多次测量的要求[2-6]。又由于弹体工作环境恶劣、冲击强等特点,弹载记录仪还经常暴露出回收成功率低的问题[7-12]。而且记录仪回读到的采集数据往往还需要依靠第三方软件分析,很难得到大范围的推广。

针对以上问题,文中提出一种通用弹载数据记录仪设计。ARM 芯片作为系统的控制芯片,FPGA芯片负责对信号的采集与存储。其具有12 路模拟信号和8 路数字信号的采集通道,可自定义采集时长,断电自动保存信息,待机时间长,可擦除重复使用存储体,可抗高过载,记录仪回收后可与上位机建立通信,能有效复现导弹系统的工作过程,利于发现问题、诊断故障,减少研制周期与成本[13]。

1 系统功能模块设计

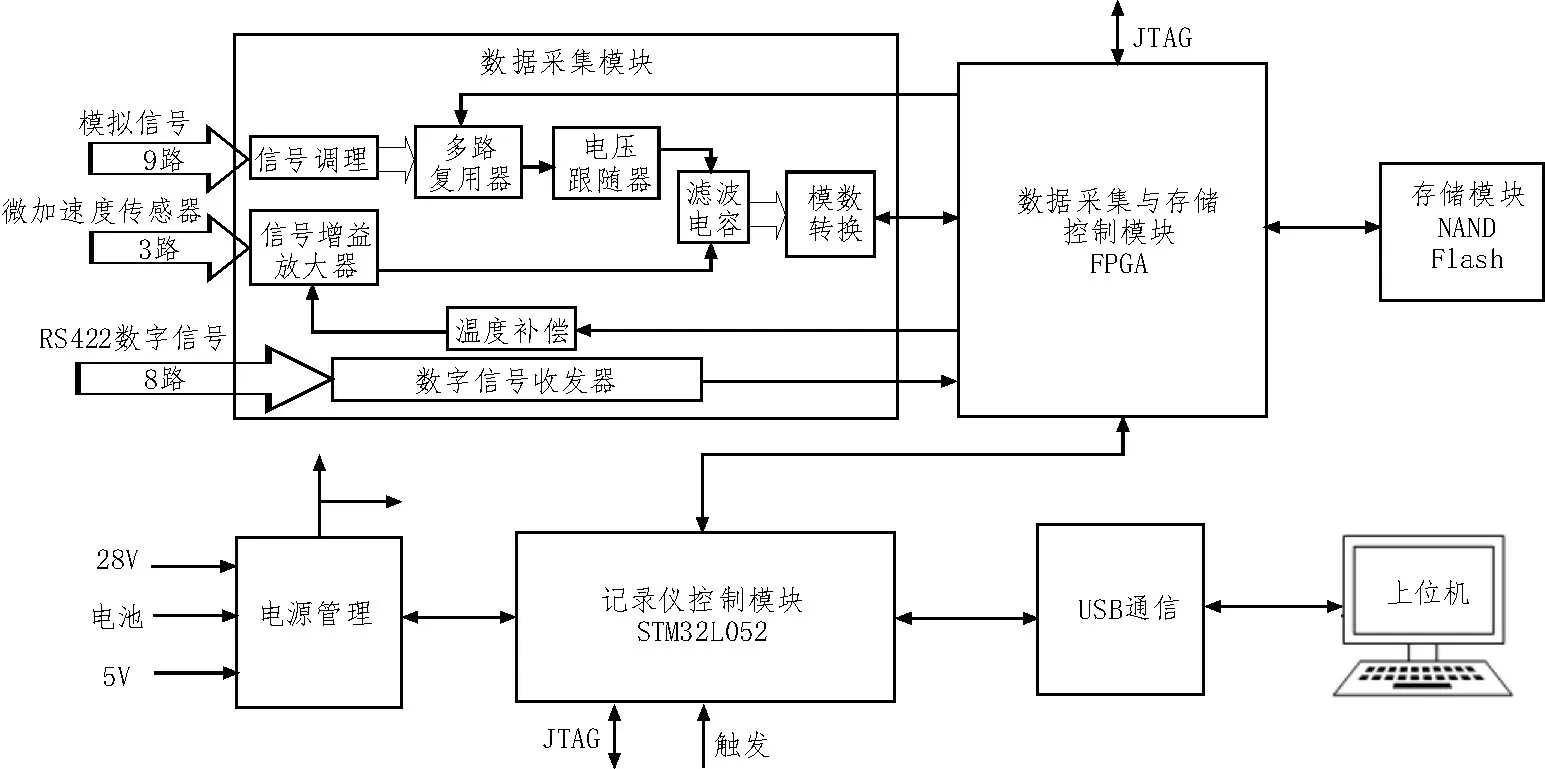

系统的硬件功能结构如图1所示。整个系统主要由数据采集模块、记录仪控制模块、数据采集与存储控制模块和存储模块组成。记录仪控制模块负责电源管理、通过USB 接口实现与上位机的信息交互。数据采集模块负责将输入信号分压、滤波、补偿成便于采集存储的稳定信号。数据采集与存储控制模块负责驱动管理数据采集模块,最终将调理好的输入信号转变为数字信号以便于存储。存储模块为一块非易失闪存存储器,存储采集到的有效数据。

图1 系统的硬件功能结构

1.1 采集原理

采集工作主要由数据采集模块完成,FPGA 作为数据采集与存储控制模块的主芯片,控制采集工作的进行。采集电路由RS422 总线数据采集电路和模拟数据采集电路组成,其中9 路模拟输入通道在输入端采用分压限幅设计,以保护后端器件,最大可输入40 V 的电压。后经过多路复用器和电压跟随器输出0~2.5 V 的信号,以提高输入阻抗和匹配ADC的输入。后3 路模拟量是由微加速度传感器输出的X、Y、Z轴加速度信号,经过温度补偿和信号放大电路后,输出0~2.5 V 的信号,后端可根据AD 值计算得出侵彻过载信号。上述模拟量经RC 滤波电路输入至四通道的12 位模数转换器,如图2 所示,系统轮询转换4 路ADC 通道,将其转化为数字量,当结束一路模拟通道ADC 采集之后就立马控制多路复用器切换到下一通道,使整个采集时序不会产生冲突。RS422 数字信号经防护后由RS422 收发器转换为数字电平,并由FPGA 完成串并转换。最后模拟和数字数据经FPGA 缓存后被存储到存储模块中。

图2 模拟信号处理电路

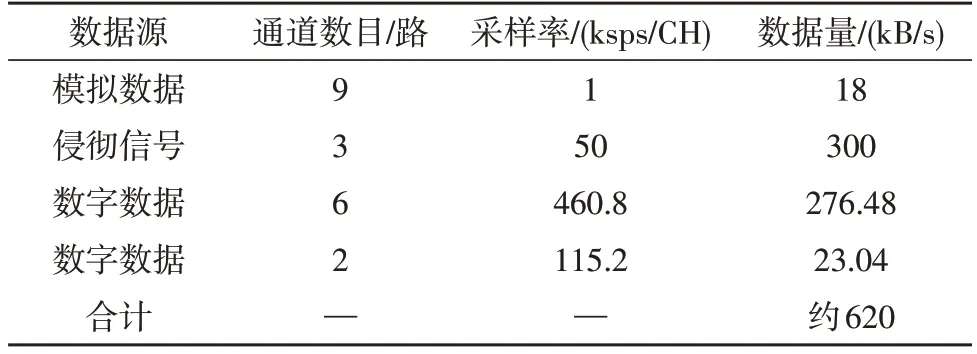

系统的数据来源有9 路的模拟量,3 路的侵彻过载信号和8 路数字总线数据。其中模拟量的采样频率固定为1 ksps,可将用不到的模拟通道接地。侵彻信号为系统内侵彻传感器输出的模拟量,固定采集频率为50 ksps。数字量的波特率可根据需要在上位机上选择8 种不同的波特率。典型数据量统计如表1 所示。

表1 数据量统计

以典型数据负载620 kB/s 来计算,单次200 s 的采集时长,产生的数据约为122 MB,为满足记录仪能完成8 次采集,存储空间不能低于976 MB,另外有校验数据、数据帧的标识数据和用于功能执行所开辟的寄存器和缓存空间,该方案选用了16 Gbit 容量的NAND Flash 存储器,写入速度2~3 MB/s,读取速度11 MB/s 左右。在数据采集传输和数据存储的速度上不存在瓶颈,满足了存储容量和速度要求。

1.2 运行时序

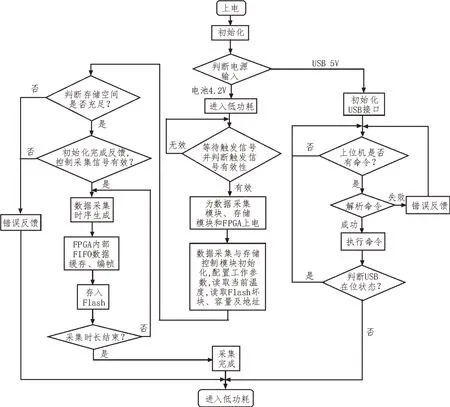

采用低功耗的ARM 芯片STM32L052 作为记录仪控制模块,来控制整个系统的工作,负责数据记录仪在联调、总装、飞行测试过程中的功能运行与状态转换。整个系统有3 种工作状态:调试状态、工作状态、待机状态。初上电时,系统首先检测电源来源,由USB 5 V 接口接入时,系统进入调试状态与上位机完成信息的交互;在电池(4.2 V)或24 V 供电下,为实现低功耗,系统会进入待机状态,只有控制模块工作,降低系统的整体功耗;一旦检测到触发信号的接入,控制模块为数据采集模块、数据采集控制模块及存储模块上电,完成采集存储任务,当达到用户规定的采集时长时,系统自动停止工作并重新进入待机状态。系统运行时序图如图3 所示。

图3 运行时序图

在调试模式下,记录仪由上位机供电,不需要考虑功耗问题,在待机和工作状态下的功耗如表2所示。

表2 各状态下的功耗

为保证记录仪进入待机状态96 h 后,启动工作后应能正常记录至少8 次数据,每次不低于200 s,在预估电源效率72%的基础上,选取电池电压为4.2 V,容量为2 000 mAh。

考虑到系统在运行状态下遇到高冲击的环境时可能会造成供电电源不稳或断电的情况,为能采集到断电后的20 ms 的高过载数据,续航电源采用了耐压值为5 V,0.1 F 的法拉电容,经验证续航电容可让断电后记录仪继续工作1.6 s。

2 结构设计

考虑到弹载记录仪在使用中承受上万个重力加速度的冲击,为确保回收后记录仪功能的完整性,其防护结构必须优良,其也是记录仪可回收性的重要保证[14]。整个记录仪采用双层壳体防护设计,外层为特种钢,能保证记录仪在落地瞬间受外部冲击时内部电路不受到损坏。内层为高强度铝壳,既能减轻工装重量,又能缓冲外层结构所带来的冲击力。内层中电路和存储体填充高强度的环氧树脂,保证记录仪在使用过程中不会因结构因素而引起故障。冲击过载传感器置于外层壳体内部顶端,用于感知弹体在发射和前进过程的冲击过载,传感器和内部电路通过导线相连,中间使用环氧树脂加固固定。外层壳体开出两个窗口,可将内部电路的甩线引出来,其中数据下载窗口引出USB 线和调试线,用于下载数据和调试工作。数据输入窗口作为外部的模拟数据和数字数据的输入窗口。

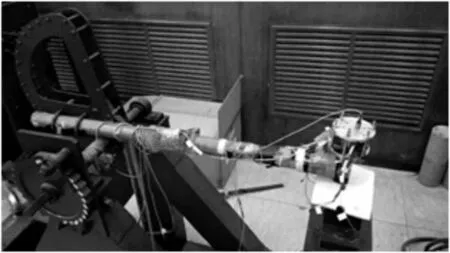

为验证记录仪结构的抗高过载性,对记录仪的内层壳体和灌封后记录仪整体分别做了冲击过载试验。在前期将记录仪内壳和内部电路使用环氧树脂灌封后进行马歇特锤击试验,来模拟弹体在落地瞬间的高冲击。试验装置如图4 所示。

图4 马歇特锤击试验装置

整个试验使用标准加速度传感器对记录仪3 个方向的冲击值进行检测,每个方向从3 000 g 开始,依次增加5 000 g,累计增加至33 000 g,并每次锤击试验之后,对记录仪其进行测试和检查,确保记录仪无机械损伤且采集、存储、读取和调试工作正常。

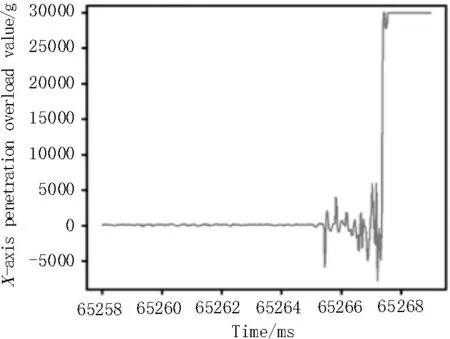

后期对记录仪整体进行炮射实验,使用加农炮炮射记录仪打靶,让其穿过12 cm 厚的钢筋混凝土墙壁,出膛速度在340 m/s 左右[15],撞击墙壁的冲击在30 000 g 以上。得到的记录仪飞行方向,即X轴的波形数据如图5 所示。由图可知,记录仪在65 265 ms左右的时间,开始发火出膛,经过2~3 ms 之后,记录仪遇到墙壁,整个弹体的飞行速度瞬间大幅减少,冲击过载峰值达到30 000 g。

图5 记录仪X轴过载数据

通过锤击和打靶试验表明,采用双层壳体防护和环氧树脂灌封设计,能有效提高记录仪的抗高冲击过载能力,在面临30 000 g 的高冲击时也能正常稳定工作且数据完整不失真。即使回收后记录仪USB 接口因冲击导致功能丧失。设计中预留了备用的数据回读方案,可将弹体切开,取出单独防护的内部存储体,通过专用的读数盒连接存储体的芯级接口,实现数据的回读。提高了记录仪的回收成功率。

3 系统软件设计

系统架构基于ARM+FPGA,微控制ARM 芯片负责控制系统工作状态切换以及通信,FPAG 芯片负责数据的采集与存储。整个系统工作的流程框图如图6 所示。

图6 系统流程框图

整个系统根据不同电源的在位状态和触发信号来切换系统的工作状态,若电池供电则进入低功耗状态等待触发信号的到来,若USB 5 V 供电,系统配置USB 接口,准备接收上位机发送的命令。有触发信号时,系统会为所有功能模块上电,首先从Flash 存放参数配置区域中读取工作参数,配置数字量的波特率、当前温度所对应的补偿值,以及根据当前Flash 中坏块地址、已用地址和剩余地址计算出本次采集数据所要存放的区域。系统在初始化工作完成之后,由FPAG 生成数据采集时序。FPAG 具有高速并行的特点,可实现数模采集通道同时执行。在FPAG 内部开辟出两块缓存区域,缓存一是将获取到的数据在FPAG 器件内采用FIFO 和双端口RAM 进行临时存储,其中9 路模拟量共用一个深度为4 096字节的FIFO,3 路侵彻信号和8 路数字量各有一个深度为4 096 字节的FIFO,FIFO 读控制均采用半满读取策略,每一FIFO 数据编帧后以地址递增顺序将2 048 字节为单位写入双端口RAM;待双端口RAM有效数据达到4 096 字节后,以页为单位写入Flash中。缓存二采用深度为4 096 的双端口RAM,主要用于调试状态下,上位机软件执行配置参数写入和读取、Flash 数据块目录读取、数据块读取的过程,相关数据均由缓存二暂存,以与Flash 页大小匹配。

3.1 通信协议

为保证记录仪在调试阶段以及回收前后信息传递的完整性和正确性,制定了上位机软件和记录仪之间的通信协议,规定信息的传递以帧为单位,在通信路径上所有的指令和数据的传输都严格遵循此帧格式。

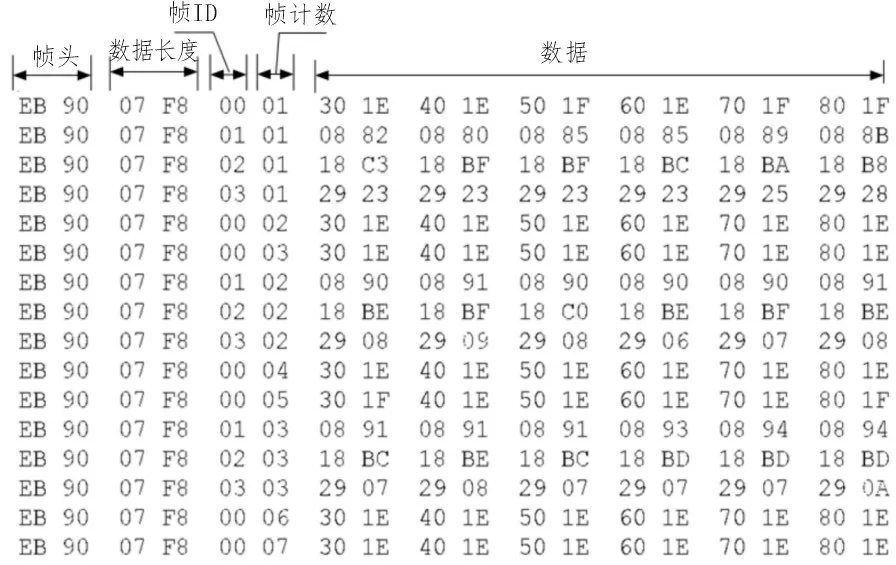

如图7 所示,帧格式包括帧头、数据长度、帧ID、帧计数、本帧数据和检验和。帧ID 来区分数据帧和指令帧,依次递增的帧计数表示数据帧的个数,数据域为指令和数据的实际内容,是帧格式中最重要的内容,校验和为本帧数据16 位数据相加之和。其中帧头、帧ID、帧计数和校验和的存在保障了整个数据的确定性、完整性和正确性。

图7 通信帧格式

上位机发送来的指令,记录仪将帧格式中数据域的指令解析成一条条接口命令字,按照顺序执行命令。记录仪中开辟了17 个寄存器内存,对应接口命令字中的寻址目标,记录仪通过命令字改变各个寄存器值,各功能模块通过读取寄存器值来实现不同的操作。记录仪在执行命令完成之后会返回用户所需要的数据,若出现指令执行失败的情况,记录仪反馈执行失败的接口命令字,便于用户和调试人员方便定位问题所在。读取回来的部分数据如图8所示。

图8 读取回来的原始数据

3.2 上位机软件

上位机软件实现的功能包括擦除Flash,获取Flash 坏块数目、数据块目录、工作参数和采集到的数据,记录仪工作参数的配置,工作时长的定义,记录仪电池容量的读取等。上位机软件可完成对Flash数据的处理分析、数据二维曲线显示功能,数据也可导出为TXT、EXCEL 格式的文件,便于利用第三方软件进行数据分析。

在调试阶段,使用记录仪采集导弹引信工作过程中所产生的模拟量,上位机读取解析数据,显示出部分模拟量波形如图9 所示。其中曲线1 为引信的供电电压28 V。曲线2 为解保电容充电和放电的工作过程。曲线3 为发火电容充电过程。曲线4 的下降沿表示隔爆机构解除隔爆,爆炸序列对正。曲线5为发火指令的给出[16]。为方便进一步分析数据,该显示界面可任意放大或缩小波形,也可任意取点坐标,方便计算周期和幅值大小,也可以划区域取区间数据的最值和均值。

图9 波形显示

利用软件计算部分模拟通道中的均值与实际引信信号对比精度如表3 所示。相对误差均稳定在2%以内,数据的波动噪声在40 mV 以内,可满足记录仪对采集数据高精度的要求。

表3 实际值和测量值对比表

4 结束语

系统基于ARM+FPGA 进行总体方案设计,对系统功能进行合理划分,发挥出ARM 芯片的灵活控制和FPGA 的高速采集的优势,能同时满足低功耗和高精度采集的要求;采用有效的结构防护,抗高过载能力可达三万重力加速度;完善的通信协议以及上位机软件,保证了数据准确可靠的回收。该记录仪操作简单,性能稳定可靠,能够满足实际工程的需要。