16MnDR钢双丝自动焊工艺研究

2022-02-27陈积翠

陈积翠

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

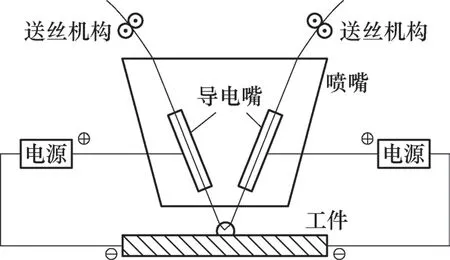

随着机车车体焊接自动化工作的深入推进[1-3],对自动化焊接效率的提升提出了更高的要求。双丝焊作为一项新技术,对提高自动化焊接效率具有显著的优势,双丝焊系统组成如图1所示[4]。

图1 双丝焊系统组成

虽然双丝焊使效率提升明显,但会导致焊接接头热输入量增加,该变化对接头性能的影响是一个亟需研究的课题。和谐型机车车体母材材质以16MnDR钢为主,因此本文对16MnDR钢开展双丝自动焊工艺研究。

2 试验材料与方法

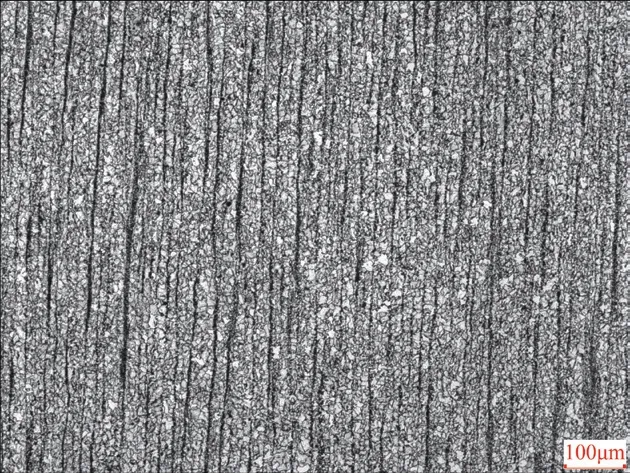

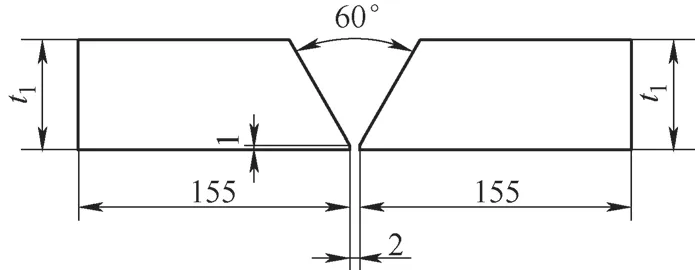

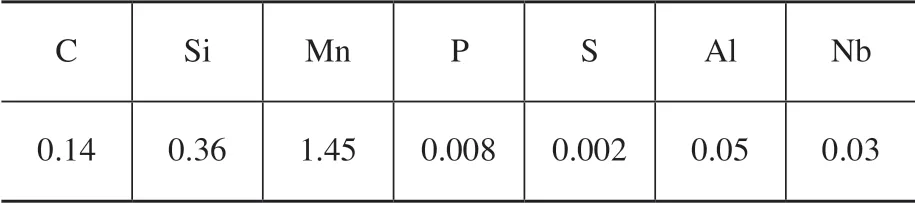

试验所用母材为12mm和20mm厚的16MnDR钢,主要化学成分见表1,力学性能见表2。母材的显微组织主要为铁素体[5,6],如图2所示。焊接试板的尺寸为380mm×155mm,焊缝接头形式为V形对接接头,如图3所示。

图2 16MnDR钢母材的显微组织

图3 焊缝接头形式

表1 16MnDR钢主要化学成分(质量分数) (%)

表2 16MnDR钢力学性能

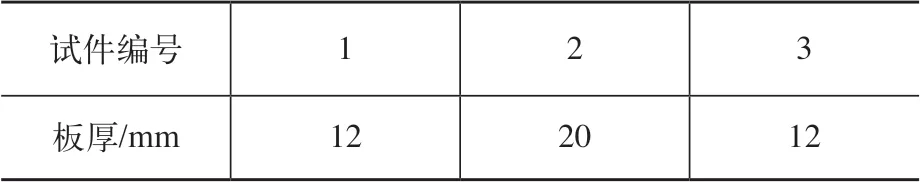

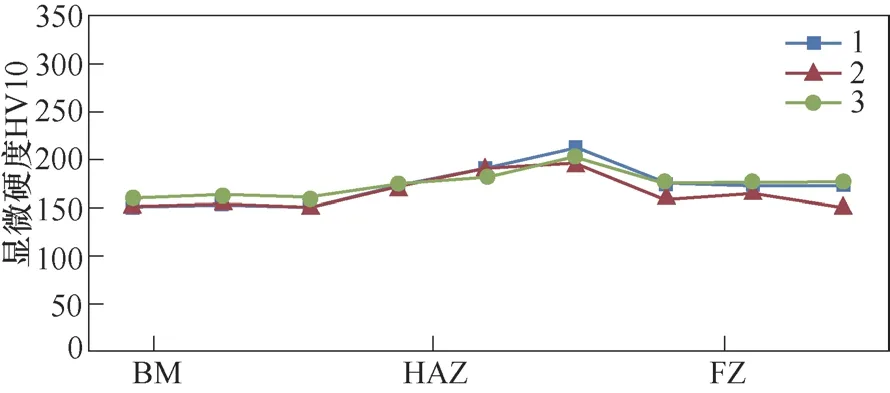

试验设备采用克鲁斯机器人,焊机型号为QINEO 600 PULSE。采用MAG焊工艺,焊丝为φ1.2mm的G2Si,保护气体为80%Ar+20%CO2,气体流量为18~20L/min。试验共分为3组,每组试件的情况见表3,其中1号和2号试件采用双丝焊,3号试件采用单丝焊作为对比组。

表3 试件分组情况

3 焊接工艺

试件1采用三层三道焊,手工焊打底、双丝焊填充、单丝焊盖面工艺;试件2采用四层四道焊,手工焊打底、双丝焊填充两层、双丝焊盖面工艺;试件3采用三层三道焊,手工焊打底,单丝焊填充和盖面。3组试件焊接参数见表4。

表4 3组试件焊接参数

4 试验结果及讨论

4.1 显微组织与硬度

焊接完成后进行金相试样的制取,经硝酸酒精溶液腐蚀后,通过光学显微镜观察试样的微观组织,然后利用维氏显微硬度计测量硬度。硬度测试区域分别为母材区(BM)、热影响区(HAZ)和焊缝熔合区(FZ),其中每个区域测试点数为3个。

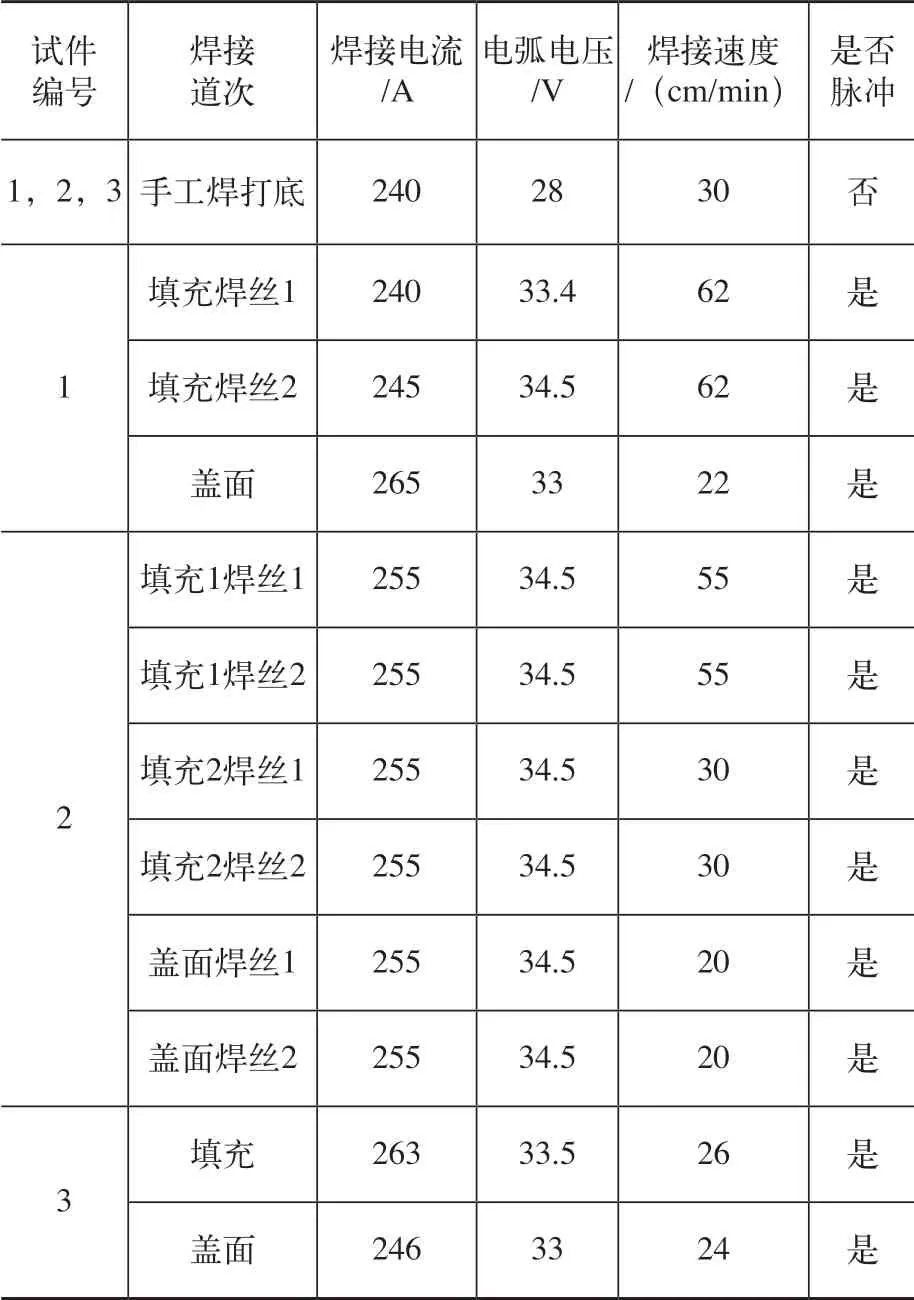

对3组试件焊接接头热影响区的显微组织进行观察,结果如图4所示。经过微观金相分析,热影响区组织为贝氏体+索氏体。

图4 热影响区的显微组织

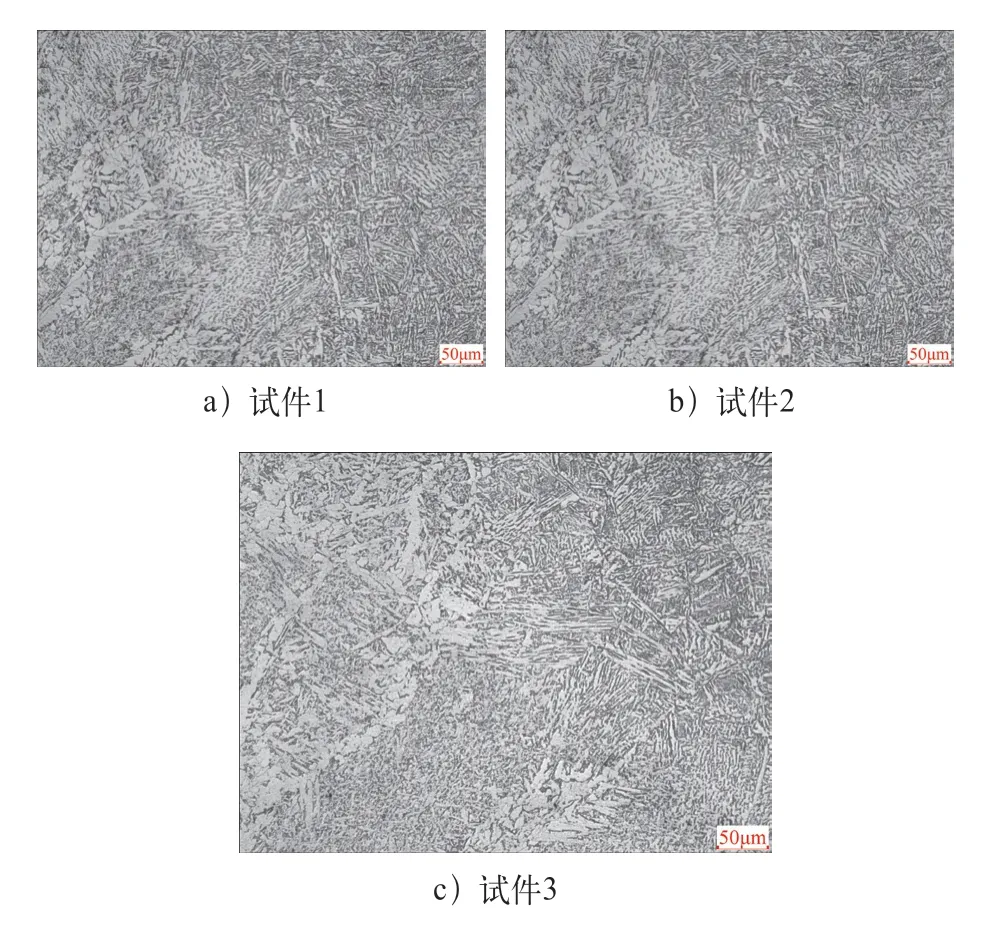

3组试件的硬度分布如图5所示。从图5可以看出,热影响区组织与焊缝组织、母材组织相比,硬度偏高,其中试件1硬度较高,达到了211HV10。根据标准ISO 15614-1:2017中对材料允许的最高硬度值规定(≤380HV10),均符合标准要求。

图5 3组试件硬度分布

4.2 力学性能检测

按照ISO 15614-1:2017进行了试件力学性能检测,焊接接头拉伸试验结果如图6所示。试件1和试件2的双丝焊抗拉强度分别为525MPa、505MPa,试件3的单丝焊抗拉强度为523MPa,母材的抗拉强度为561MPa。试件1、试件2和试件3的抗拉强度分别为母材的93.6%、90%和93.2%。其中试件1和试件3是同种规格板厚的单丝焊、双丝焊对比,二者抗拉强度基本一致。

图6 焊接接头拉伸试验结果

焊接接头冲击试验结果见表5,试件1、试件2和试件3的热影响区冲击性能均优于焊缝区。母材在-40℃下的冲击吸收能量为93.8J,试件3的热影响区冲击吸收能量与母材基本一致,试件1热影响区冲击吸收能量为母材的65%。由此可知,试件2的冲击性能明显优于试件1和试件3,主要因为试件2的抗拉强度在三者中是最低的,而焊接接头的抗拉强度越小,冲击吸收能量越大。

表5 焊接接头冲击试验结果

EN 10025-5:2019规定冲击吸收能量均值>27J为合格,因此,试件1、试件2和试件3的结果均满足要求。

4.3 焊缝表面成形

单丝焊与双丝焊的焊缝外观成形对比如图7、图8所示,双丝焊缝无明显鱼鳞纹,焊缝表面不美观,弧坑处未焊满。对于对接焊缝(HV、V)的打底层,双丝焊热输入过高,易造成焊穿缺陷。因此,单丝焊打底+双丝焊填充+单丝焊盖面的焊接工艺既有效发挥了双丝焊的效率,又保证了焊缝表面的成形质量。

图7 试件1单丝焊盖面焊缝外观成形

图8 试件2双丝焊盖面焊缝外观成形

5 结束语

通过以上研究,发现双丝焊试件的结果均满足标准要求,并且在同种规格板厚的情况下,双丝焊与单丝焊试件的显微硬度结果基本一致,冲击性能均满足标准要求。试件1与试件3相比,焊接效率提高了约25%。如果板厚越大,则焊接效率提升就会更加明显。因此,双丝焊工艺可以满足工程化应用需求。