焊接小车在海洋采油平台承重环板焊接中的应用

2022-02-27刘彭超苏衍福夏仲辉李景强蔡忠彪张国南

刘彭超,苏衍福,夏仲辉,李景强,蔡忠彪,张国南

海洋石油工程股份有限公司 天津 300452

1 序言

随着国家开发海洋资源技术和海洋工程装备的快速发展,我国海洋采油平台陆地建造水平和海上安装能力逐步提升。同时海洋石油开发由浅水走向深水,这对海洋采油平台焊接质量及工艺提出了极其严格的要求,尤其对主结构立柱承重环板要求更为严格。全熔透的主结构立柱承重环板焊接一般采用人工半自动CO2气体保护焊进行焊接作业,与埋弧焊方法相比,其焊接效率低,焊工劳动强度大。但由于环板焊缝呈弧形,所以埋弧焊和我公司现有的CO2气体保护焊接小车无法实现环板焊缝焊接。为此,本文主要针对主结构立柱承重环板焊接,通过精心研究,对现有CO2气体保护焊接小车设备零件进行改造,实现小车的自动化;并通过合理选择焊接参数,改造后设备已在全熔透的立柱承重环板焊接中成功应用,在保证焊接质量的同时,提高了生产效率。

2 对自动化焊接小车进行创新改造

CO2气体保护焊接小车的焊接质量好、效率高,但由于焊接小车零部件的构造受限,因此在以往的生产中,其只能应用于焊接角焊缝,例如筋板立焊、甲板对接平焊以及仰角焊位置的焊接工作。

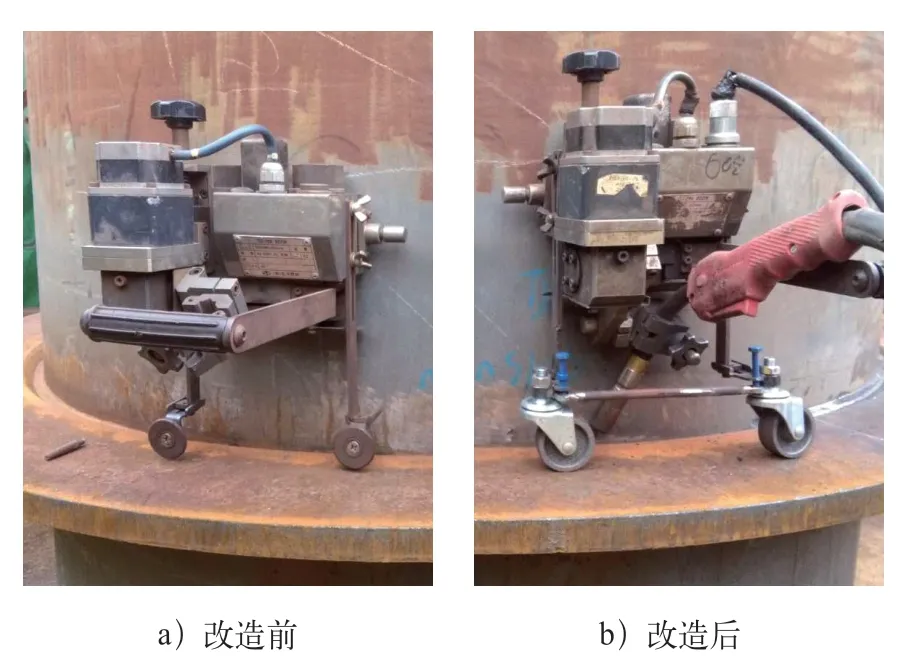

焊接小车零部件构造受限主要是由于焊枪夹具过短,因此无法满足对立柱的焊接要求,并且定位轮不能旋转,只能直线运行,不适用带弧度的环缝焊接。通过自制焊枪夹具加长杆,来解决焊枪夹具过短问题的同时,还实现了焊枪焊接角度的变化;通过增加两个方向定位轮,来改变焊接小车只能直线行走的轨迹,同时可根据环焊缝的焊接弧度进行弧线轨迹行走。焊接小车改造前后对比如图1所示。

图1 焊接小车改造前后对比

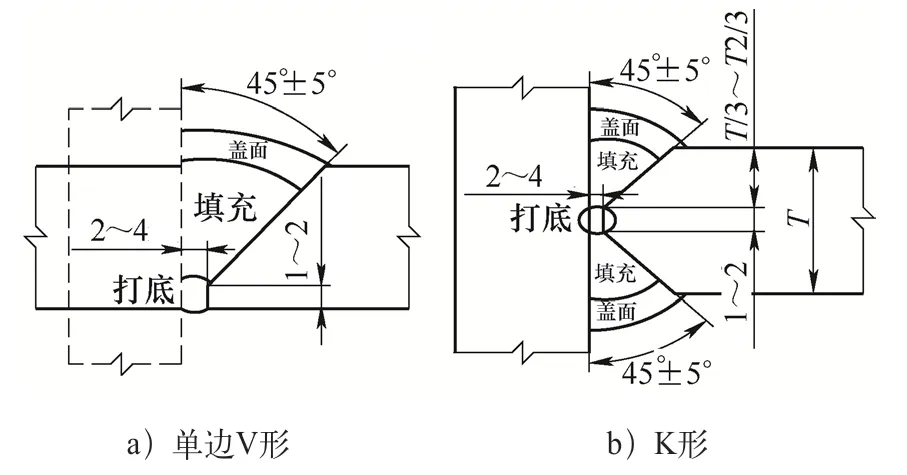

根据车间的施工环境、设备及海洋钢结构相关标准,海洋采油平台立柱承重环板坡口形式一般选择单边V形或K形(见图2),坡口角度为45°±5°,间隙为2~4mm。本文以渤海油田某海洋采油平台承重环板的陆地建造为例,介绍CO2气体保护焊接小车在其焊接过程中的应用。

图2 坡口节点形式

3 焊前准备

1)海洋采油平台立柱承重环板组对前,使用砂轮机、磨光机等打磨工具将坡口及两侧母材各25mm范围内(以距坡口边缘的距离计算)的氧化皮、铁锈、油污及其他有害杂质打磨干净,露出金属光泽,并打磨出厚度为1~2mm的钝边。

2)选用松下NBC-350型焊机,施工时保证焊机通风条件、接地良好。按照焊接工艺程序要求,采用直流反接法。将焊枪固定在改造后的CO2气体保护焊接小车上,并调试好小车行走轨迹及焊枪在坡口中的位置。

3)本项目选用TWE-711Ni型号的焊丝,其焊接工艺性能良好,电弧稳定,成形美观,飞溅少,脱渣容易,能够获得塑性良好、抗低温冲击性能稳定的焊缝金属。焊丝要求放置在专用焊接材料库,需在领取后的8h内使用。超出8h未用完的焊丝要退还焊接材料库专门管理。

4)焊前预热的目的主要是减缓焊缝及热影响区的冷却速度。在海洋钢结构焊接中,对预热的要求特别高,否则容易造成焊接裂纹等缺陷。焊前按照焊接工艺程序选择预热方法,使其达到焊接工艺所要求的最低预热温度以上,以保证焊接质量。焊接过程中要保持焊缝温度不低于预热温度,如中途停止焊接,再次焊接时则需重新对焊缝处进行预热[1,2]。

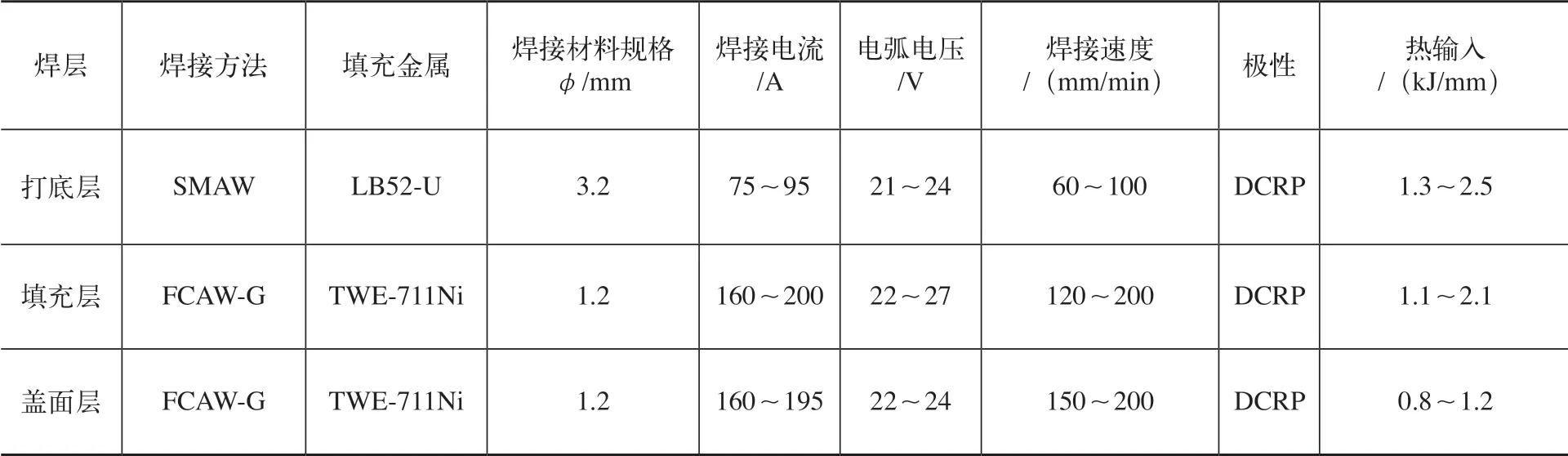

4 焊接参数

根据选用的焊接材料、焊接方法、坡口形式,经过不断摸索并进行焊接工艺评定,最终确定的最佳焊接参数见表1。

表1 焊接参数

5 焊接过程注意事项

焊接过程中的质量控制对产品最终质量起着重要作用,施焊焊工必须持有所施工项目审批合格的相应资质,焊接过程中还要考虑各种因素的影响,并采取有效的控制措施,从而避免焊接缺陷的产生,有效保证焊接质量。

1)在点焊过程中,要选择与正式焊接相同的焊接材料、预热温度,且点焊长度应适当加长。保证焊枪焊嘴与立柱的夹角(也就是焊嘴倾角)保持在15°~35°,焊嘴倾角随着焊接层和焊道排列道数的增多而变化。由于焊嘴是倾斜的,所以熟练掌握倾角角度对操作者来说尤为重要。

2)电弧引燃后及时观察倾角的变化,通过调整上下、左右微调旋钮,调整到合适的焊接电流、电弧电压、行走速度等参数,且保证以上参数均在焊接工艺规定的范围内。时刻保持焊枪及机头的有序跟进,严防小车行走轨迹及焊枪因偏离焊缝而影响焊接质量。

3)在进行多层多道焊接时,如果道与道之间熔合覆盖比例不合理,则易造成层间未熔合、夹渣等焊接缺陷,因此多道焊焊接过程中要注意,施焊焊道一定要覆盖上一焊道长度的1/2~2/3,避免出现焊接缺陷。

6 焊接质量控制及检测

CO2气体保护焊具有焊接速度快、电流密度大等特点,相比焊条电弧焊熔敷率高,焊后一般不需要清渣,生产效率比焊条电弧焊高1~3倍,且电弧热量集中,热影响区小,变形小,因此在低碳钢和低合金钢焊接中广泛应用。

CO2气体保护焊在焊接过程中,当焊接参数匹配不当时,会造成金属飞溅多。飞溅不仅会黏在导电嘴端部和喷嘴内壁,造成送丝不畅,降低气体保护效果,使电弧燃烧不稳定,还会降低焊丝熔敷系数,增加焊接成本,且抗风能力较弱,室外作业需要有防风措施。另外,CO2气体保护焊的半自动焊枪比焊条电弧焊焊钳重,操作灵活性较差,焊工劳动强度大,这也是采用CO2气体保护焊接小车代替人工操作的主要原因。

采用改进后的CO2气体保护焊接小车进行海洋采油平台立柱承重环板焊接,由于操作简单,焊接速度均匀,焊接参数按照操作规程选择,因此成形后的外观光滑均匀,焊道之间圆滑过渡无沟槽、宽窄均匀、熔合良好(见图3)。焊后进行无损检测和力学性能试验均符合《海洋钢结构质量体系》要求。首次焊接焊缝长度为3.9m,经MT、UT检测(见图4)一次性合格率均达到100%,高于公司的质量目标。

图3 采用CO2气体保护焊接小车焊接的焊缝外观

图4 检测人员进行焊缝无损检测

7 焊接效率及推广价值

对于海洋采油平台立柱承重环板的焊接,以往通常要求具有丰富经验、焊接技能水平高的焊工进行焊接,但焊工技能水平参差不齐,焊接质量和焊接外观的控制就会不同,产品的焊接效率也无法保证。

改造后的CO2气体保护焊接小车与传统手工半自动CO2气体保护焊相比,承重环板焊缝成形质量良好,减少了焊后修复环节,提高了生产效率,且改善了施工环境,满足了环保要求,保证了员工的身心健康。同时由于自动化程度高,对焊工焊接技能要求低,焊工只需时刻注意焊接情况的变化并做出相应的调整,小车的焊接效率相比手工焊接提升效率超过30%。在提升效率、节省成本的同时,改造后的CO2气体保护焊接小车今后可以应用到更多海洋采油平台立柱承重环板的焊接,为公司高质量发展提供更高效的技术支持。

8 结束语

此次通过对CO2气体保护焊接小车进行改造,使其从以往只能进行焊接直线形焊缝到目前成功应用于弧形焊缝的全熔透焊接,大大降低了焊工的劳动强度,改善了作业环境。本次改造具有广泛的适用性,凸显了技术创新在实际生产中的重要性。