复杂矿井安全高效开采设计研究

2022-02-26章磊,王勇

章 磊,王 勇

(煤炭工业合肥设计研究院有限责任公司,安徽 合肥 230041)

两淮煤炭国家规划矿区煤矿经过几十年高强度开采,浅部优质资源逐步枯竭,生产矿井数目由2012年的116对减至2020年的40对,其中关闭了16对大中型矿井。为确保矿区可持续发展,开采逐步向深部转移,近十年来新建了朱集东、朱集西、口孜东等一批大中型矿井,同时实施了一批改建项目,积累了丰富的基建经验[1-5]。此外两淮矿区煤矿具有地压大、瓦斯治理难度大、地温高等特点,经过几十年科技攻关,逐步形成一套适合两淮矿区灾害治理的关键技术[6-11]。信湖矿井设计生产能力3.00Mt/a,为淮北矿区首个千米深井,开采技术条件复杂。集团公司各采煤工作面单产均偏低,均不及2.00Mt/a,如单产维持现有水平,信湖矿井将维持2个综采工作面和8个以上掘进工作面的生产格局,在籍人数将达2000人以上,采掘地点多以及井下人员多势必带来较大的安全生产压力。因此从开拓、开采设计等方面进行研究,从设计源头上确保生产系统简单、高效及可靠,实现矿井安全高效生产。

1 井田概况

信湖井田位于淮北矿区涡阳区的西端,地面标高一般+30.00~+31.00m;井田东西宽约9km,南北走向长约20km,面积为114.3432km2。井田总体上为一走向近南北、西倾的单斜构造,地层倾角6°~22°,构造复杂程度为中等。煤层埋藏标高-500~-1500m,共有可采煤层7层,其中,3、81和82为主要可采煤层,平均厚度分别为1.15m、3.11m和2.74m,以焦煤和1/3焦煤为主,共有煤炭资源储量8.2亿t。

2 矿井开拓设计

2.1 开拓方式

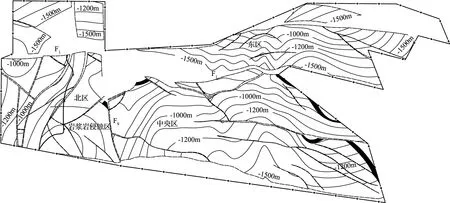

信湖井田被F1断层(落差500~1200m)、F9断层(落差70~260m)切割成中央区(F9断层以南,F1断层以西)、东区(F9断层以南,F1断层以东)和北区(F9断层以北)3个开采块段,如图1所示。东区和北区开采条件复杂,且煤层主要赋存在-1000m以深;中央区构造相对简单,开采技术条件较好,且本井田可采储量及一水平储量主要集中在中央区,因此初期开采中央区。鉴于煤层均赋存在-500m以深,且新生界松散层厚362.00~662.00m,因此采用立井、分区开拓、集中出煤的开拓方式。

图1 82煤层底板等高线

2.2 中央区井口位置选择

中央区井口位置选择主要考虑以下因素:①新生界松散层厚362.00~662.00m,从东向西逐渐增厚;②浅部受太灰影响,一水平标高只能选择在-800m以浅,一水平可采储量达不到设计规范要求30年的服务年限,因此井口位置宜选择在中深部,尽量减少一水平压煤;③根据煤层赋存条件,81采区宜作为首采区,因此井口位置应靠近81采区,同时兼顾82接替采区;④井筒、车场应尽量避开断层等构造带,工业场地和铁路尽量避开村庄、公路及河流。综合以上因素,设计2个方案进行比选。

2.2.1 方案Ⅰ

井口位于16线1孔西北约450m,后路沿村附近。该方案地面原始标高+31.5m,表土厚460m。工业场地内设主、副和中央回风井3个井筒,一水平标高为-960m,井底车场位于3煤层顶板约9m。投产时移交81双翼采区,布置1个8煤工作面,移交井巷工程量27192.8m。铁路专用线接轨蔡楼集配站Ⅲ场,总长13.404km;场前公路向南接涡标路,场外公路长3.834km;静态投资38.92亿元。

2.2.2 方案Ⅱ

井口位于21线1孔西南约115m,胡老家村附近。该方案地面原始标高+30.9m,表土厚约469m,古近系厚25m。井筒和一水平标高设置同方案Ⅰ,井底车场位于3煤层底板约90m。投产时移交81单翼采区,布置1个8煤工作面,移交井巷工程量23792.8m。铁路专用线接轨同方案Ⅰ,总长13.928km;场前公路向南接公吉寺镇至涡阳县县级公路,场外公路长0.26km;静态投资35.14亿元。

2.2.3 方案比选

1)方案Ⅰ主要优点:①井筒和车场不穿断层,可靠性好,方案Ⅱ井底车场离DF13断层较近;②工广压煤量较方案Ⅱ少629.7万t,且均为一水平以深资源;③81采区和82采区均为双翼采区,储量大且接替灵活,方案Ⅱ将81采区人为划分为2个单翼采区,且82采区受工广压煤影响为单翼采区,采区服务年限短,矿井接替紧张;④冻结深度较方案Ⅱ少约40m;⑤井位位于中央区深部,井筒具备直接延深至二水平条件;⑥铁路专用线少0.524km。

2)方案Ⅱ主要优点:①井位靠近81单翼采区,移交工程量较方案Ⅰ少3400m,投资少3.78亿元;②场地较空旷,不需搬迁村庄,且场外道路较方案Ⅰ少3.57km。

综上所述,方案Ⅰ虽然移交工程量和投资较方案Ⅱ多,但在井位可靠性、开拓布局、接替等方面均优于方案Ⅱ;且首采及接替采区单翼走向长度多在2.0~2.5km,两采区可采储量达6350万t,避免了工作面频繁搬家,确保了矿井在投产后较长时间内系统简单,为矿井高效生产提供保障,因此推荐方案Ⅰ。

2.3 井筒数目

2.3.1 中央区

信湖矿井采用分区开拓、集中出煤的开拓方式,前期为中央并列式通风方式,因此中央区工业场地内应设主井和中央回风井2个井筒,副井设置与辅助提升量密切相关。两淮矿区约70%为煤与瓦斯突出矿井,因瓦斯治理导致矿井矸石率达12%以上,因此矸石提升成为制约矿井辅助提升的主要因素[12,13]。刘庄煤矿为两淮矿区首个设专用矸石箕斗井的矿井,实现了井上下矸石连续化运输,效果很好[14];张集煤矿对箕斗提矸进行优化,在混合井中设置一套罐笼和一对矸石箕斗,先后在口孜东煤矿以及顾桥、潘三、丁集等煤矿二水平延深工程得到推广,因此设计需要对是否设置矸石箕斗进行论证。

根据《信湖煤矿-1200m以浅煤与瓦斯突出危险性评估报告》,各可采煤层-1200m以浅均无突出危险性,中央区一水平暂按非突出区域设计,因此前期仅产生开拓及准备巷道的矸石。根据矿井接替,投产后20年内采掘活动集中在81、82和83采区,开拓及准备巷道总工程量不到20000m,年矸石率约5%。从井下矸石运输来看,在井底车场附近设地仓,开拓和准备巷道掘进矸石经带式输送机运至地仓后转至矿车,电机车运输距离近。如设置专用矸石箕斗井,投资增加约3亿元;如采用混合井,投资增加约1.3亿元。综上分析,矸石对该矿井初期辅助提升及运输制约较小,为节省投资,推荐副井装备一宽一窄2套罐笼,即中央区工业场地内布置主井、副井和中央回风井3个井筒。

设计同时考虑到后期升级为煤与瓦斯突出矿井的可能,主井及主运系统能力按4.00Mt/a设计,在井底设2个仓。如矸石量大时,利用主运带式输送机和主井分时分运,将矸石提升至地面,地面筛分车间设计时预留煤矸分流的条件。

2.3.2 东区及北区

鉴于东区和北区距离中央区井筒较远,为满足通风、运输需求,后期分别在东区、北区增补1进1回2个井筒,进风井功能届时根据辅助提升量确定,全矿井最终井筒数目为7个。

3 首采区开采设计

3.1 首采区概况

81采区位于中央区东北部,走向长4500m,倾斜宽800~2100m,煤层倾角6°~22°,有7、81和82共3层煤。7煤受岩浆岩侵蚀,仅在采区中部14勘探线以北赋存,可采范围内厚度0.74~1.97m,平均1.48m,属不稳定煤层;81煤上距7煤平均8.66m,煤层厚度0.8~5.58m,平均3.01m,属较稳定煤层;82煤上距81煤0.88~2.22m,平均1.55m,煤层厚度0.71~4.09m,平均2.68m,属较稳定煤层。7煤瓦斯含量为0~0.67m3/t.r,平均0.26m3/t.r;81煤瓦斯含量为0~2.12m3/t.r,平均0.64m3/t.r;82煤瓦斯含量为0~3.35m3/t.r,平均0.82m3/t.r。

3.2 首采区巷道布置

鉴于煤层间距小,采用联合布置方式。考虑到煤层倾角大,走向长度长,设计采用双翼走向长壁布置;结合褶曲发育情况,在采区中部沿14勘探线(背斜轴)布置采区上山。

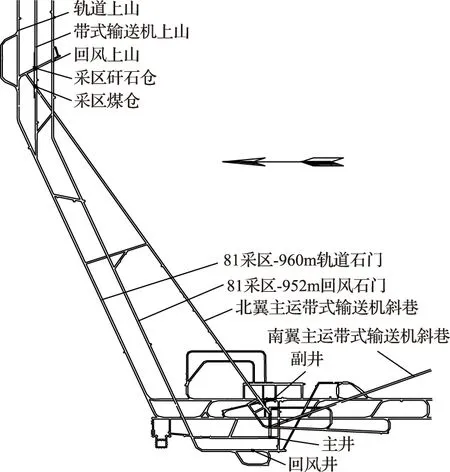

根据瓦斯资料分析,该采区暂按非突区域进行设计,因此不设矸石带式输送机上山;同时为降低投资,不设专用行人上山,架空乘人器布置在带式输送机上山中,因此采区布置轨道、带式输送机和回风上山。考虑到采区服务年限长,上山均布置在82煤层底板25~35m的稳定岩层中,移交时矿井巷道布置如图2所示。

图2 移交时矿井巷道布置

3.3 采煤工艺

鉴于首采区南翼7煤层被侵蚀,为尽快达产见效,选择煤层生产能力大的8煤作为首采煤层,即首采面布置在采区南翼。根据8煤组厚度及夹矸赋存情况,可选取综放(采82煤,放81煤及夹矸)、分层综采(先采81煤,再采82煤)和大采高综采工艺。相邻涡北煤矿8煤组厚度、硬度等参数与该矿井相当,但埋深浅(一水平标高-640m),在大采高综放试验中冒顶、片帮及压架严重,后改为综放。考虑该矿井埋藏更深、地压更大,因此大采高综放工艺不予推荐,仅对综放和分层综采进行比较。

3.3.1 冒放性分析

影响顶煤冒放性主要有采深、煤层厚度、煤体强度等7种因素,设计采用综合隶属度进行评价[15]。对采区钻孔统计发现,煤层及夹矸赋存均较稳定,因此仅对首采面冒放性进行评价。首采面开采深度897~957.5m,平均927.3m,煤层单向抗压强度为2.5MPa;81煤平均厚度3.8m,夹矸平均厚度1.6m,82煤平均厚度2.6m。

根据首采面赋存条件和各力学参数,各因素隶属度μi取值如下:①采深与煤层单向抗压强度之比H/Rc=370.92,μ1取0.95;②直接顶岩性为Ⅱ类中等稳定顶板,初次垮落步距为18m,μ2取0.8;③基本顶岩性为Ⅳ级顶板,μ3取0.8;④采放比为1∶2.08,μ4取0.8;⑤煤层节理裂隙发育,μ5取0.90;⑥夹矸厚度μ6取0.1;⑦夹矸强度小于10MPa,μ7取1.0。

各因素权重Ai取值如下:A1取0.23;A2取0.12;A3取0.1;A4取0.14;A5取0.14;A6取0.12;A7取0.15。计算得出综合隶属度值为0.80,即顶煤冒放性好,综采放顶煤工艺是可行的。

3.3.2 方案比较

分层综采虽然回采率高,但根据该矿区类似条件下开采实践,具有以下缺点:①受上部老空区漏风和81煤遗煤影响,82煤层回采时火灾防治难度大;②受采动影响,82煤层回采时顶板管理较困难,存在冒顶、压架等隐患;③82煤层回采时受老空水的威胁大;④81和82煤层存在压茬关系,不利于工作面接替;⑤工作面巷道工程量大,工作面搬家次数多。因此从有利于火灾、顶板、老空水等治理角度,推荐81采区8煤组采用综采放顶煤工艺,有利于提高工作面单产。

3.3.3 联合试运转情况

信湖矿井于2021年5月18日联合试运转,试运转以来,各系统运行稳定可靠,日产原煤约8000t,在籍人员1000人,达到了一井一面一千人的预期目标。

4 结 论

1)通过对井田资源条件进行分析,结合地面布置确定了合理的井口位置和开拓方式,实现了中央区开拓系统简单和合理的工作面推进长度。

2)根据矿井通风、运输及提升需求,确定了合理的井筒数目及功能。

3)根据首采区煤层赋存条件,推荐采用综采放顶煤工艺,提高了工作面单产,降低了灾害治理难度,实现了安全高效开采。