高性能泡沫混凝土性能试验及应用研究

2022-02-25万云飞

高 涛,周 鹏,万云飞

(山东省交通规划设计院集团有限公司,济南 250101)

泡沫混凝土是通过向水泥浆料中引入预先用发泡液采取物理方式制备的泡沫后制成的气泡均匀分布的水泥基多孔材料[1]。与普通混凝土相比,其不掺加粗集料,内部结构中含有大量的气孔,具有优良的流动性、渗入性、疏水性、粘稠性、可泵送性、环保、轻质、隔热和现浇等多种特性,已成为建筑节能减排领域的研究热点。目前泡沫混凝土大部分应用在建筑工程屋面保温层,常用泡沫混凝土密度为300~1 200 kg/m3,强度通常在1~10 MPa[2-4]。随着发泡剂由铝粉类向有机表面活性剂类、再向蛋白质类的发展, 泡沫混凝土的制备技术和质量也相应得到了改进和提高。龚独明[5]采用掺加铝粉的方法进行了轻质高强泡沫混凝土研究,制备出强度高达20 MPa的泡沫混凝土。潘志华等[6]采用预制气泡后混合的方法制备出高性能泡沫混凝土,控制干燥密度1 500 kg/m3, 选择适当的配合比并添加适量超塑化剂, 结果表明泡沫混凝土的抗压强度可达28.1 MPa。良好的水工混凝土修复材料要求具有优异流动性、渗入性等工作性能,并与老混凝土粘结良好,目前对于密度大于1 500 kg/m3、28 d抗压强度大于30 MPa且同时具有优良抗渗等耐久性的高性能泡沫混凝土的研究和应用极少。此外,对泡沫混凝土性能的研究主要集中于力学性能和热工性能,对干缩、抗渗、抗冻以及抗冲磨等耐久性研究较少,因而需要进一步了解泡沫混凝土的各种性能,拓展其工程应用领域[7-9]。

由于勘测和设计不周、施工缺陷以及自然环境和使用荷载长期作用后的材料腐蚀、老化,大多水工混凝土结构存在不同程度的损伤和缺陷,混凝土结构损毁、混凝土面层开裂、钢筋混凝土保护层脱落等现象较为普遍[10-11]。基于高性能泡沫混凝土优良的流动性和渗透性,可以渗透至极细小裂缝,达到施工简便且填充密实的效果。美国将泡沫混凝土作为一种轻质回填材料应用于港口岸墙,可以降低岸墙的垂直方向载荷,减少对岸墙的侧向载荷,还可以降低沉降,减少港口岸墙维修费用[12];德国将泡沫混凝土用于水工混凝土,结果表明该修复材料可以凭借其优质的渗透功能流至每一处缝隙并加以填补,恢复原来的强度,并且方便快捷,可降低50%~75%的修复成本[13]。因此,采用高性能泡沫混凝土修复水工混凝土,不仅方便快捷、成本低廉,还可以有效提高结构的耐久性并延长其使用寿命。

本文采用硅酸盐水泥、磨细矿粉和粉煤灰,通过预制气泡后混合的方法制备高性能泡沫混凝土,进行其抗压、劈裂抗拉强度,“8”字型试件抗拉粘结强度以及干缩、抗渗等耐久性能试验研究。并与常用的水工修复材料进行经济技术比较,为其在水工混凝土缺陷修复方面的应用提供依据。

1 试验材料及方法

1.1 试验原材料及配合比

试验所用水泥为P.O 42.5普通硅酸盐水泥,执行标准GB-175—2007。采用细度模数为2.83的河砂;粉煤灰为Ⅱ级,密度为231 kg/m3,需水量比104%;矿粉为S95级;硅粉比重为2 100 kg/m3,比表面积为18 m2/g。采用聚羧酸高效减水剂;试验所用发泡剂为以动物蛋白质为主、复配天然植物起泡剂的复合发泡剂,其密度为1.09 g/mL,兑水比例为1:20。

以总的胶凝材料量为1 300 kg/m3、矿粉和粉煤灰复合替代量分别为40%、50%和60%配置泡沫混凝土,其中矿粉与粉煤灰掺加比例为1:3,水胶比为0.20,泡沫掺量为0.35 m3/m3;F4、F5组泡沫体积掺量分别为0.45 m3/m3和0.55 m3/m3(表1)。

表1 高性能泡沫混凝土配合比

1.2 试验方法

采用预发泡法干法进行试样配置,首先按照1:20的比例用水将发泡液原液稀释为试验用发泡液备用。然后按一定比例称取水泥、粉煤灰等物料并在搅拌机中依次放入粉煤灰、矿粉和水泥,干混60 s使各物料混合均匀;称取适宜的聚羧酸减水剂溶解到拌合水中后掺加到物料中,拌和2~3 min使其均匀。加入适量泡沫,搅拌1 min。将拌和物倒入试模,振动密实至浆体均匀,浇注成型后在模具上方覆盖一层保鲜膜以防初凝前表面水分蒸发过快,然后置于恒温室中密封养护24 h左右脱模。脱模后试件在标准条件下养护至规定龄期后进行检测。本文所有试验依据DL/T 5150—2017《水工混凝土试验规程》进行,其中抗拉粘结强度采用“8”字型试件。

2 试验结果及分析

2.1 流动度

各组试件的流动度检测结果见图1。从图中可知,各组试件的流动度在280~296 mm,达到自流平的要求。粉煤灰和矿粉质量取代水泥一定程度上提高了泡沫混凝土的流动度,取代量由40%增加至50%时,试件流动度由284 mm增加到288 mm。主要归因于矿物掺合料的微填充作用、分散效应和粉煤灰的形貌效应,由于矿物掺合料小于水泥颗粒,在砂浆中可以填充到水泥间的孔隙中,使泡沫混凝土体系的级配更加合理,其中粉煤灰玻璃微珠的滚珠作用对提高泡沫混凝土流动性贡献最大。随着泡沫量的增加,浆体流动度呈上升趋势。当泡沫量从0.45 m3/m3增加到0.55 m3/m3时,浆体流动度从292 mm提高至296 mm。由于新拌浆体具有极好的流动性,泡沫混凝土浇筑时无需机械振动捣实,达到施工简便且填充密实的效果,特别适合孔洞及狭小裂缝空间修复填充。

图1 高性能泡沫混凝土流动性

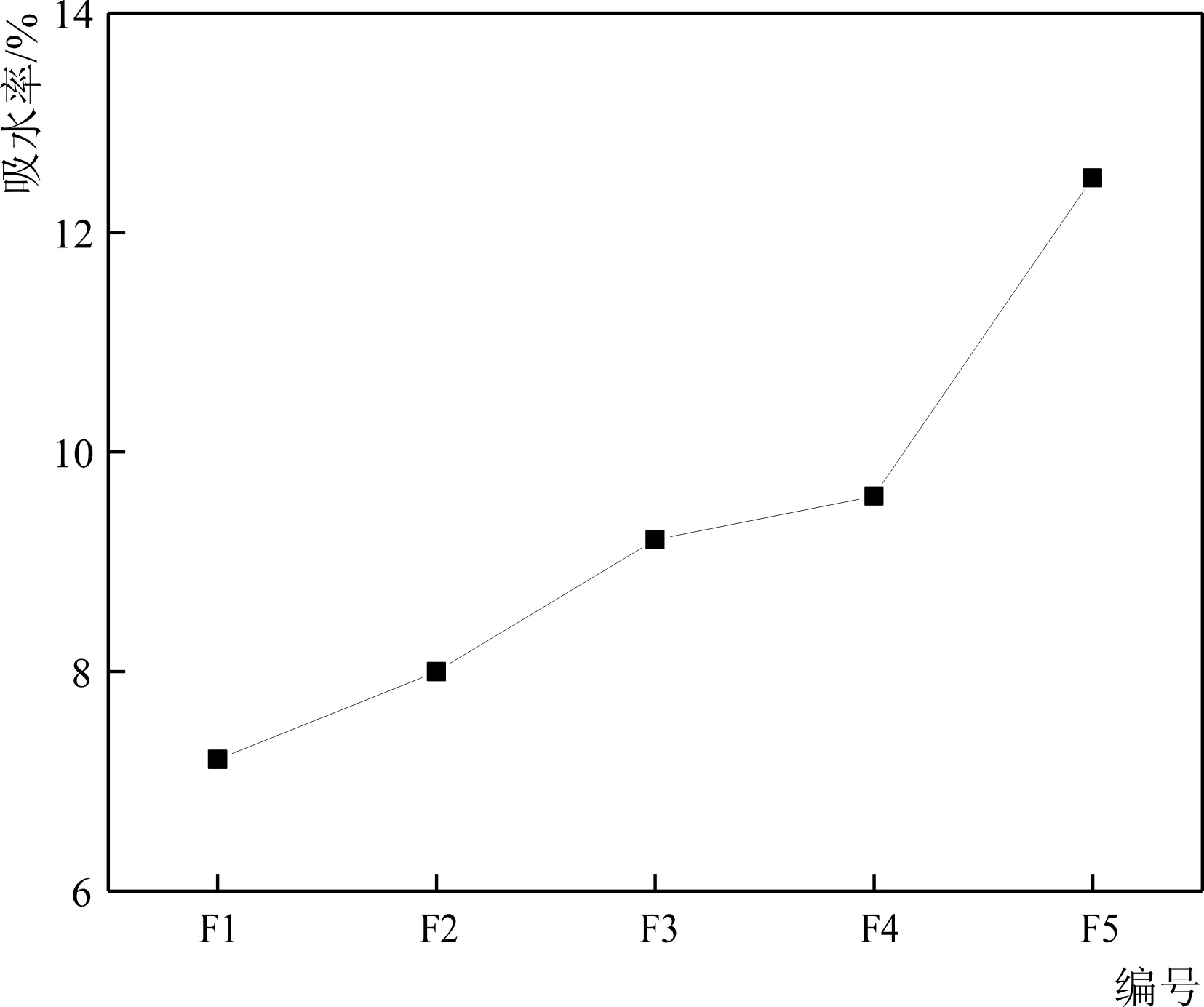

2.2 吸水率

泡沫混凝土试样吸水率检测结果见图2。从图中可知,对于F1~F3组,随着矿粉和粉煤灰复合替代量的增加,28 d吸水率有所增加,当替代量从40%(F1)增加到50%(F2)时,28 d吸水率由7.2%增加到8.0%,增加了11.1%。此外,随着泡沫量的增加,试件的吸水率增大。对F4和F5组,当泡沫量从0.45 m3/m3增加到0.55 m3/m3时,试件的吸水率增加了15.3%。泡沫混凝土内部气孔多,气泡态若是连通性的则容易吸水。若气孔是封闭型的,则吸水率较低。随着泡沫量的增加,混凝土容易坍塌,导致气泡容易劈裂,试件里连通口增多,则吸水量大。

图2 高性能泡沫混凝土吸水率

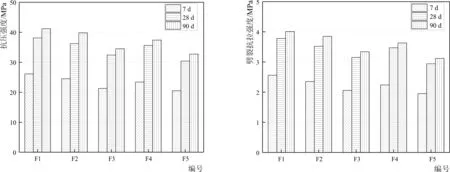

2.3 抗压强度

各组试件的7 d、28 d和90 d抗压强度检测结果见图3。由图可知,各试件的强度增加在28 d前更明显。随着矿粉和粉煤灰替代量的增加,各龄期强度稍有降低,如当替代量从40%(F1)增加到50%(F2)时,28 d抗压强度由38.1 MPa降低至36.2 MPa,降低了4.98%,降低不明显。但随着替代量的增加,强度降低明显,当替代量从40%(F1)增加到60%(F3)时,28 d抗压强度由38.1 MPa降低到32.4 MPa,降低了14.9%。因此,当矿粉和粉煤灰的替代量为50%时,能获得更好的综合效果。

图3 高性能泡沫混凝土抗压强度 图4 高性能泡沫混凝土劈裂抗拉强度

对于F4和F5组,随着泡沫量的增加,试件各龄期强度下降,当泡沫掺量从0.44 m3/m3增加到0.55 m3/m3时,试件28 d抗压强度由35.6 MPa降低到32.4 MPa。说明在普通的水泥砂浆中单纯地引入大量泡沫,在不采取任何措施的情况下将导致混凝土强度显著降低。这是由于泡沫量的增加导致泡沫混凝土中的气泡增加,从而降低密度。同时浆体中形成的闭合气泡量的增大会导致受压面内单位面积上净承压面积减小,因此抗压强度也相应降低。

2.4 劈裂抗拉强度

试件的7 d、28 d和90 d劈裂抗拉强度检测结果见图4。同样地,随着矿粉和粉煤灰替代量的增加,各龄期强度稍有降低,当矿粉和粉煤灰替代量从40%(F1)增加到50%(F2)时,28 d劈裂抗拉强度也由3.78 MPa降低到3.52 MPa。粉煤灰为活性掺合料,其二次水化反应提供了更好的前提条件最终使其有更多的胶凝材料参与水化反应,使其结构更致密,强度也更高[14-15]。在后期,粉煤灰中含有的活性成分能与前期水泥水化的产物Ca(OH)2发生二次水化反应,生成C-S-H凝胶,降低了总的孔隙率,水化产物使其结构越来越致密,强度也逐步提高。此外,随着泡沫量的增加,混凝土的劈裂抗拉强度也呈下降趋势。

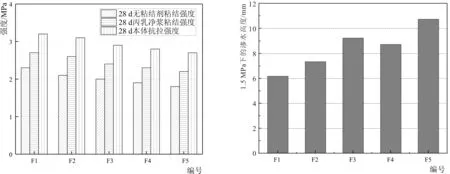

2.5 粘结强度

图5为各配合比泡沫混凝土试件“8”字模抗拉粘结强度试验结果。从图中可知,相对于不涂粘结剂的试样,涂丙乳净浆粘结剂明显提高了泡沫混凝土的抗拉粘结强度,如F2试样在以丙乳净浆为粘结剂时相对于无粘结剂试样其粘结强度提高了23.8%。但有无粘结剂试件的粘结强度都小于本体抗拉强度。矿物掺合料的加入使拌和物粘度增加,同时降低了修复材料与老混凝土基体的浸润程度,会导致粘结强度降低,但混凝土配合比中高效减水剂的加入有效降低了需水量,包裹塑料薄膜防止塑性收缩,有益于粘结强度的提高。

图5 高性能泡沫混凝土粘结强度 图6 高性能泡沫混凝土抗渗性能

此外,随着泡沫量的增加,泡沫的总比表面积增大,使得混凝土料浆不能完全包裹每个气泡形成一层料浆薄膜,而导致两个或两个以上气泡之间相互接触。相互接触的气泡由于大小不等而产生压力差,促使它们合并形成较大的气泡,从而在水化过程中形成较大的孔。因此,过大的泡沫量导致试件中孔洞增加,粘结接触面减少,不利于粘结强度的发展。

2.6 抗渗性能

各试件的抗渗性能结果如图6所示。从图中可知,随着矿粉和粉煤灰复合掺量的增加,试件的抗渗性能有一定程度的降低,如当矿粉和粉煤灰复合掺量为40%时,试件在1.5 MPa下的渗水高度为6.2 mm,掺量增加到50%时,试件的渗水高度增加到7.4 mm,增加了19.3%。

各组泡沫混凝土中,F5组的抗渗性能最差,恒压1.5 MPa下的渗水高度为10.8 mm。这与其泡沫掺量大有关。泡沫量的增加导致泡沫混凝土中的气泡增加,增大孔隙率,从而降低试件的密度和密实度。尤其是在孔隙率较高,且容重较低时,过多泡沫的引入将使泡沫逐渐消解合并,孔隙逐渐变大,由于浆体的强度不足,在自身重力作用下对水泥浆体造成扭曲形成一定程度塌模,降低试件强度。

3 工程应用及技术经济分析

3.1 工程应用

采用泡沫含量为0.35 m3/m3的F2组泡沫混凝土对蟠龙水库溢洪道开展修复应用。经检测评估,溢洪道表面破损较多,混凝土脱落、剥蚀现象普遍,混凝土现有强度较低,裂缝分布较广且宽度均较大。为消除隐患,对其混凝土破损进行修复。具体修复方法为:(1)清理基面。凿除破损部位松散混凝土至露出坚硬部分,用压力不小于20 MPa的高压淡水清除混凝土表面浮灰、松散物和其他不牢附着物。(2)涂刷丙乳净浆界面剂。准确称量和配制混凝土丙乳净浆界面粘结剂,丙乳净浆配比为丙乳:水泥=1:2.5,用毛刷将其涂刷在干净的基面,重复操作 2~4 次,确保涂层连续均匀。(3)准确称量和配制泡沫混凝土,在界面粘接剂未固化前一次或分次浇筑泡沫混凝土,至恢复缺损处断面或达到规定的保护层厚度。(4)养护。浇注后用喷雾器喷雾养护,保持表面湿润但不淌水。湿养护7 d后,在自然状况下干养护28 d。

现场拌合泡沫混凝土后开展抗压强度、劈裂抗拉强度及粘结强度检测,1 a后采用高强回弹仪和拉拔仪进行抗压强度和粘结强度(2个断面6个数据)检测,并检查现场修复区域磨损情况,相关检测结果见表2。从表中可知,现场拌和的泡沫混凝土力学强度与实验室制备的相当,说明泡沫混凝土具有良好的工作性能。现场取样组数为2个断面6个数据,检测结果表明,抗压设计要求不小于35 MPa,实测40.2~43.2 MPa,与老混凝土粘结强度设计要求不小于2.5 MPa,实测2.8~3.1 MPa,各项强度值均优于设计指标,现场修补部位表面平整、完好、密实,经1 a的冲磨考验,表面平整且未出现裂缝、冲坑、剥离等现象。

表2 现场试验检测结果

3.2 技术经济分析

依据《内河航运水工建筑给出定额》(JTS/T275-1—2019),将泡沫混凝土与水工混凝土通常采用的普通混凝土、丙乳砂浆、硅粉砂浆以及纤维修复砂浆进行技术经济对比。表3为各修复砂浆综合费用及性能对比。从表中可知,各修复材料之间由于硅粉、高效减水剂、纤维等不同添加剂的掺入,价格相差不大,综合材料、人工、机械费的综合单价硅粉砂浆最高为184元/m2,其他依次为纤维高强砂浆、丙乳砂浆、泡沫混凝土和普通混凝土。丙乳砂浆虽然流动性好,但对砂浆力学性能有不良影响。聚丙烯纤维高强砂浆具有良好的抗冲磨性能,但其粘结性能一般,并且由于需要掺入纤维而价格较高。泡沫混凝土具有良好的工作性能和粘结性能,并且由于制备过程中可大量利用工业废渣等作为掺合料,极大降低泡沫混凝土的生产制备成本。因此,综合各修复材料的综合单价和技术性能,泡沫混凝土为较佳的修复材料。

表3 各种修复材料综合费用及性能对比表

4 结论

(1)利用硅酸盐水泥、磨细矿粉和粉煤灰,采用预制气泡后混合的方法制备泡沫混凝土。当水泥的用量为520~778 kg/m3、粉煤灰用量为390~585 kg/m3、矿粉用量为130~195 kg/m3时,制成的泡沫混凝土28 d抗压强度可达32.4~38.1 MPa,粘结强度达2.32~2.71 MPa,并具有优良的流动性和渗透性能。

(2)对蟠龙水库溢洪道的修复应用表明,泡沫混凝土施工简便且填充密实,与老混凝土粘结良好,经1 a的冲磨考验,表面未出现任何损伤,效果良好,适合于修复水工建筑物裂缝和表面破损等缺陷问题。

(3)高性能泡沫混凝土具有优良的工作性能、力学性能和粘结性能,解决了普通泡沫混凝土高流动性、轻质与高强度、高耐久性之间的矛盾,且制备过程中可大量利用工业废渣等作为掺合料,为优良的溢洪道等水工建筑物修复材料。