一种易乳化的阳离子型水性聚氨酯分散体的制备

2022-02-25张汉青胡东波庄振宇祝宝英刘汉功

许 飞,胡 中,张汉青,胡东波,吕 赟,庄振宇,祝宝英,刘汉功,刘 明,刘 睿

(1.中海油常州涂料化工研究院有限公司,江苏常州 213016;2.中海油常州环保涂料有限公司,江苏常州 213016)

0 引言

水性聚氨酯因其用途广泛和环境友好的优点而成为聚氨酯中发展最快、最活跃的分支之一。目前关于水性聚氨酯的研究绝大多数集中在阴离子型水性聚氨酯方面[1-8]。与阴离子型水性聚氨酯相比较,阳离子型水性聚氨酯的骨架上带有阳离子基团,这就使其可以在酸性条件下使用,并且具有优异的耐化学药品性、耐腐蚀性、耐溶剂性和较好的粘结性能。这些特点使其在木器和皮革封闭剂、玻璃浸润剂、纺织助剂、金属表面处理等领域有广泛的应用前景。

目前文献报道的阳离子型水性聚氨酯多数采用N-甲基二乙醇胺作为亲水扩链剂,其亲水性季胺离子位于阳离子型水性聚氨酯结构的主链上。主链型阳离子水性聚氨酯的性能不足促使研究人员探究侧链型阳离子型水性聚氨酯的制备路径。张淼等合成了新型悬臂型阳离子亲水扩链剂——N,N-二甲基-2-(二羟甲基)丁胺(DMDMOBA),采用该新型扩链剂可以合成非主链型阳离子型水性聚氨酯,其亲水的阳离子链段悬挂在聚氨酯侧链上,表现出独特的性能优势[9]。此外,巩如楠等提出了“末端亲水基团诱导分散策略”,系统研究了阳离子型水性聚氨酯的亲水基团位于聚合物主链、侧链和端基时对聚合物乳化性能的影响[10]。而在工业领域,目前阳离子型水性聚氨酯的主流产品仍是以N-甲基二乙醇胺作为亲水扩链剂的主链型阳离子水性聚氨酯。该类型产品的最大问题是工业化推广进程较为滞后,目前国内阳离子型水性聚氨酯产品的生产多是小釜生产,严重限制了该类产品的大规模推广应用。其主要原因是基于N-甲基二乙醇胺的阳离子型水性聚氨酯在制备过程中存在叔胺基团对异氰酸酯与羟基等反应的强烈的催化作用,导致反应中存在很多副反应,反应体系黏度在聚合后期较大,严重时甚至产生凝胶,工艺较难控制。因此,在工业化生产中对工艺条件的要求相较于阴离子型水性聚氨酯更为苛刻。

基于以上背景,目前市场上迫切需要开发出一种可以稳定生产、易于乳化的阳离子型水性聚氨酯分散体的合成工艺。本研究通过调整含叔胺亲水扩链剂的投料方式,开发出一种易乳化的阳离子型水性聚氨酯分散体。

1 试验部分

1.1 原材料

异佛尔酮二异氰酸酯(IPDI),聚四氢呋喃醚二元醇(PTMG,Mn=1 000),聚四氢呋喃醚二元醇(Mn=2 000),三羟甲基丙烷(TMP),1,4-丁二醇(BDO),N-甲基二乙醇胺(N-MDEA),丙酮,二月桂酸二丁基锡(DBTDL),乳酸,以上原料均为工业品,使用前无需处理。

1.2 阳离子型水性聚氨酯分散体的合成

分别采用新工艺和传统工艺制备阳离子型水性聚氨酯分散体。

1.2.1 采用新工艺制备阳离子型水性聚氨酯分散体

在装有搅拌器、温度计和冷凝管的1 000 mL四口瓶中加入聚四氢呋喃二元醇、异佛尔酮二异氰酸酯、丙酮、小分子扩链剂1,4-丁二醇、交联剂三羟甲基丙烷以及催化剂二月桂酸二丁基锡,在60 ℃下搅拌5 h,得到—NCO封端的聚氨酯预聚体A-1,出料备用。

在装有搅拌器、温度计和冷凝管的1 000 mL四口瓶中投入亲水扩链剂N-甲基二乙醇胺和丙酮作为底料,将该底料缓慢升温至规定温度,开始滴加以上制备的聚氨酯预聚体A-1,在规定时间内滴完,滴加结束后在预定温度保温,直至红外谱图中—NCO基团的特征吸收峰消失。随后,将反应物降温到20 ℃,通过加入丙酮将预聚物的固含量调节至70 %(质量分数),得到聚氨酯预聚体B-1。测定B-1的黏度,将其倒入高速剪切分散机中,在2 000 r/min的条件下加入乳酸,反应20 min后,加入去离子水,搅拌30 min后即得到乳白色半透明阳离子型水性聚氨酯分散体。将其减压蒸馏脱去溶剂,得到固含量为(28±2)%、pH为6~7的均匀稳定的阳离子型水性聚氨酯分散体,记为CPUD-1。试验过程通过正交试验调整反应温度、反应时间和保温时间。

1.2.2 按传统工艺制备阳离子型水性聚氨酯分散体

作为对比,采用常规工艺制备阳离子型水性聚氨酯,得到对比样品。

在装有搅拌器、温度计和冷凝管的1 000 mL四口瓶中加入聚四氢呋喃二元醇、异佛尔酮二异氰酸酯、丙酮、小分子扩链剂1,4-丁二醇、交联剂三羟甲基丙烷以及催化剂二月桂酸二丁基锡,在60 ℃下搅拌5 h,得到—NCO封端的聚氨酯预聚体A-2,出料备用。

在60 ℃温度下,向聚氨酯预聚体A-2中滴加亲水扩链剂N-甲基二乙醇胺和丙酮的混合溶液,3 h内滴完。滴加结束后在设定温度下继续保温,直至反应体系中—NCO基团在红外谱图中消失为止,通过加入丙酮将聚氨酯预聚体的固含量调节至70 %(质量分数),得到聚氨酯预聚体B-2,测定预聚物B-2的黏度。随后,将预聚物B-2降温到20 ℃,再倒入高速剪切分散机中,在2 000 r/min的条件下加入乳酸,反应20 min后,加入去离子水搅拌30 min后即得到乳白色半透明阳离子型水性聚氨酯分散体。将所得的水性聚氨酯分散体减压蒸馏脱去溶剂,得到固含量(28±2)%、pH为6~7的均匀稳定的阳离子型水性聚氨酯分散体,记为CPUD-2。

2 分析与测试

2.1 黏度测试

通过对合成过程中聚氨酯预聚体的黏度大小来考察阳离子型水性聚氨酯分散体合成工艺的稳定性。采用旋转黏度计测定阳离子型水性聚氨酯预聚体的黏度。

2.2 结构表征

使用KBr压片法制备样品。采用德国Brüker公司的傅里叶变换红外光谱仪(FTIR)对其进行结构表征,谱图扫描范围为400~4 000 cm-1。

2.3 粒径测试

用动态光散射(DLS)法测量样品的粒径及粒径分布。本研究采用英国马尔文公司生产的Zetasizer Nano ZS90型激光粒度仪测定阳离子型水性聚氨酯分散体的粒径及其分布,测试温度为25 ℃,激光器角度为90°,测试激光波长为633 nm。

3 结果与讨论

本研究改变传统阳离子型水性聚氨酯制备工艺过程中将含叔胺亲水扩链剂滴加进入聚氨酯预聚体的传统工艺,转而采用将聚氨酯预聚体滴加到含叔胺亲水扩链剂的溶液中,研究滴加时间、聚合温度和保温时间对聚氨酯预聚体黏度的影响,用以评判工艺稳定性。并对通过新工艺和传统工艺所制备的阳离子型水性聚氨酯分散体进行了结构表征和性能评测。

3.1 聚合工艺研究

传统的阳离子型水性聚氨酯分散体制备工艺:用含叔胺基团的二元醇进行扩链,得到主链中含叔胺基团、端基为—NCO基团的聚氨酯预聚体,再利用中和剂使叔胺基团季胺化,乳化后得到阳离子型水性聚氨酯。由于叔胺基团对异氰酸酯中—NCO与—OH等官能团的聚合反应具有强烈的催化作用,因此在该制备工艺中伴随很多副反应,导致反应体系在聚合后期黏度较大,严重时甚至产生凝胶。这个问题是目前阳离子型水性聚氨酯制备过程中存在的关键难点。因此,要获得工艺稳定性较好的阳离子型水性聚氨酯,主要是解决上述问题。

一般而言,工艺较优的阳离子水性聚氨酯在制备过程中副反应较少,相应预聚体的黏度也较小。因此预聚体乳化前的黏度可以作为评价阳离子水性聚氨酯制备工艺优劣的参数。笔者通过设计试验,测试预聚体乳化前的黏度来评判工艺的稳定性,在其他条件一致的情况下,预聚体的黏度越小,则说明制备工艺稳定性越好。

3.1.1 滴加时间对聚氨酯预聚体黏度的影响

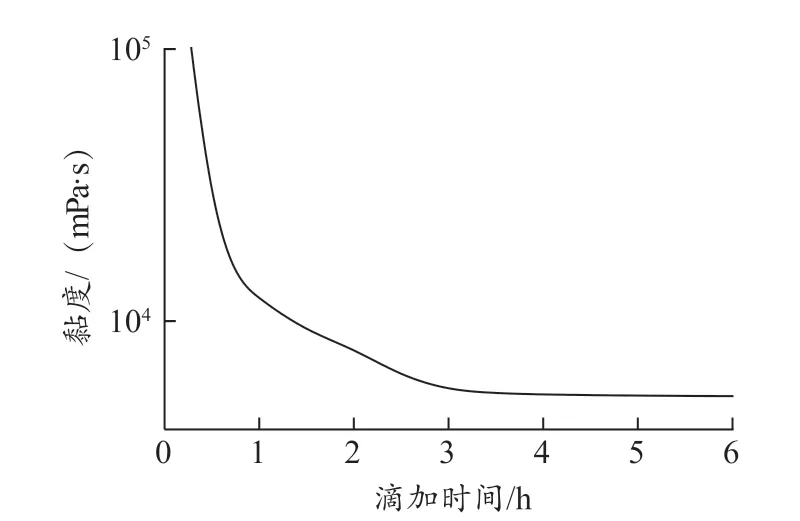

通过对亲水单体的加入工艺进行改进,使反应体系中—NCO基团的含量明显降低,从而使亲水单体中的叔胺基对—NCO的催化作用大大降低,在新的制备工艺中,副反应显著降低,树脂交联程度降低,体系黏度在反应后期不会太高。根据以上所述,这就要求滴加亲水单体的过程越慢越好,理想的状态是预聚体滴入亲水扩链剂底料后,预聚体的—NCO基团与亲水扩链剂的羟基完全反应后再滴入新的—NCO封端的预聚体。但考虑到生产效率问题,滴加时间控制得越短越好。为简化研究过程,以阳离子水性聚氨酯扩链过程常用的反应温度60 ℃为例,研究60 ℃下滴加时间对聚氨酯预聚体B-1黏度的影响,结果如图1所示(注:一次性投入亲水扩链剂时预聚体接近凝胶,黏度取+∞)。

图1 滴加时间对聚氨酯预聚体B-1黏度的影响Figure 1 The effect of dropping time on the viscosity of polyurethane prepolymer B-1

由图1可知,当滴加速度过快时,体系中—NCO含量较多,N-MDEA中的叔胺化合物对异氰酸酯中—NCO与—OH官能团反应具有强烈的催化作用,此时伴随着很多副反应,体系黏度在反应后期较大,导致乳化困难。当滴加时间延长到3 h后,乳化前预聚体黏度降低至5 675 mPa·s,乳化过程易控制。继续增加滴加时间,预聚体黏度降低并不明显,因此综合考虑工艺稳定性和生产效率,滴加时间取3 h为宜。

3.1.2 反应温度对聚氨酯预聚体黏度的影响

根据3.1.1的试验结果,确定滴加时间为3 h,设定不同的滴加温度,并在该温度下继续保温,直至反应体系中—NCO基团在红外谱图中消失为止。研究聚合温度对聚氨酯预聚体B-1的黏度和阳离子型水性聚氨酯分散体CPUD-1分散状态的影响,结果如表1所示。

表1 反应温度对聚氨酯预聚体B-1黏度及分散体CPUD-1状态影响Table 1 The effect of reaction temperature on the viscosity of B-1 prepolymer and properties of CPUD-1 dispersions

由表1可见,当温度较低时,反应较缓慢,滴加结束后残余—NCO预聚体较多,相当于一次滴加加入,并且反应温度不足导致反应不完全,此外,由于滴加结束后残余—NCO预聚体较多,导致亲水扩链剂分布不均匀,因此所制备的分散体发白并且有颗粒,放置1 d后即出现分层现象;若反应温度过高,—NCO与—OH反应速度加快,同时,副反应的速度也会增加,导致预聚体黏度显著提高,这对工艺的控制不利。综合考虑,反应温度设定在60 ℃较为合理。

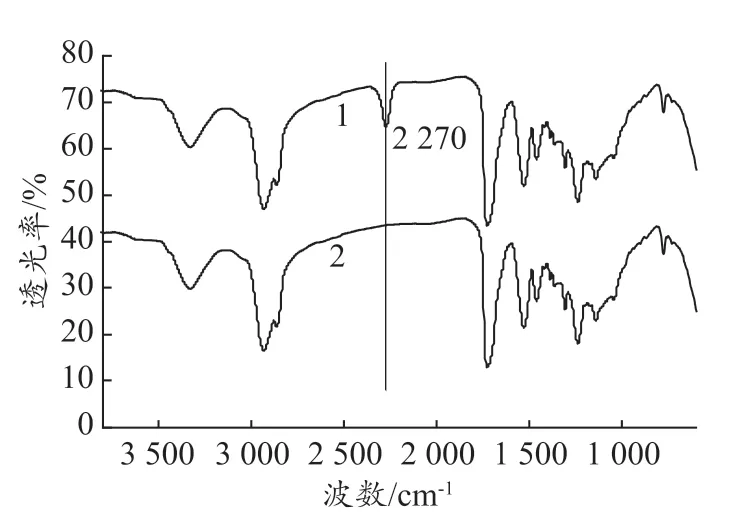

3.1.3 保温时间对反应进程的影响

由于在制备过程中羟基过量,反应终点—NCO基团被全部消耗,因此可以采用红外谱图监测反应的进程。当反应结束时,在红外谱图中2 270 cm-1处—NCO基团的伸缩振动吸收峰理论上会消失。保温时间对反应进程的影响见图2。由图2可见,亲水单体滴加结束并在60 ℃保温3 h后,聚氨酯预聚体B-1的FTIR谱图中位于2 270 cm-1处的—NCO吸收峰消失,这表明反应到达了终点。因此,滴加结束后保温时间设定在3 h。

图2 聚氨酯预聚体B-1保温3h前后的FTIR谱图Figure 2 FTIR spectroscopy of polyurethane prepolymer B-1 before and after 3 hours heat preservation

3.2 阳离子型水性聚氨酯分散体的结构表征

图3给出了采用两种工艺制备的阳离子水性聚氨酯分散体(CPUD-1和CPUD-2)的红外谱图。

图3 阳离子水性聚氨酯分散体的红外谱图Figure 3 FTIR spectroscopy of cationic waterborne polyurethane dispersions

对比CPUD-1和CPUD-2,两者的红外谱图基本一致。在红外谱图中均可以看到典型的聚氨酯的特征红外吸收峰:在3 327 cm-1附近可以看到N—H键的伸缩振动峰和少量—OH的伸缩振动峰;在2 855~2 955 cm-1处为甲基与亚甲基的伸缩振动峰;在1 743 cm-1处为C=O基的伸缩振动峰;在1 536 cm-1处可以看到C—N键的变形振动峰;在1 240 cm-1处为氨基甲酸酯键NHCOOR中C—O—C键的伸缩振动峰;在1 110 cm-1附近通常可以看到C—O—C的伸缩振动峰。经过分析,采用新工艺及传统工艺均可成功制备预定结构的水性聚氨酯分散体。

水性聚氨酯分散体的粒径及其分布是其重要的性能参数,会影响分散体的贮存稳定性、施工条件及最终的产品性能。图4给出了采用两种工艺制备的阳离子型水性聚氨酯分散体的粒径及其分布。

图4 阳离子型水性聚氨酯分散体的粒径及其分布Figure 4 Particle size and its distribution of cationic waterborne polyurethane dispersions

由图4可见,采用新工艺制备的阳离子型水性聚氨酯分散体CPUD-1的平均粒径约为78.8 nm,粒径分布较为均匀,乳液理论上具有较好的贮存稳定性。而采用传统工艺制备的阳离子型水性聚氨酯分散体CPUD-2的平均粒径约为142 nm,明显高于CPUD-1。新工艺制备的阳离子型水性聚氨酯粒径较小,其原因包括两点:1)传统工艺制备的阳离子型水性聚氨酯的亲水基团主要分布在主链中,而新工艺制备的阳离子型水性聚氨酯的亲水基团分布在端基和主链,位于端基的亲水基团的亲水效率更高[10],导致其粒径更低;2)传统工艺中存在的副反应较多,导致聚合物的交联度更高,在乳化过程中相反转更困难,因此粒径更大。

3.3 采用不同聚合工艺制备的阳离子型水性聚氨酯分散体的性能对比

比较了不同的聚合工艺对阳离子水性聚氨酯分散体性能的影响,结果如表2所示。

表2 不同聚合工艺对阳离子水性聚氨酯分散体性能的影响Table 2 The effect of polymerization different process on properties of cationic waterborne polyurethane dispersions

由表2可知,经传统工艺制备的预聚体B-2的黏度达到26 975 mPa·s,而采用新工艺制备的聚氨酯预聚体B-1的黏度明显降低,仅有5 676 mPa·s。这是因为传统的阳离子型水性聚氨酯合成是将含叔胺基团的二元醇滴加到端基为—NCO基团的聚氨酯预聚体中进行扩链。由于叔胺化合物对异氰酸酯中—NCO与—OH官能团及自身自聚反应具有强烈的催化作用,因此在该制备工艺中伴随很多副反应,反应后期体系黏度较大,导致乳化困难,严重时甚至导致凝胶。新工艺将传统的亲水单体滴入聚氨酯预聚体的工艺,改为将聚氨酯预聚体滴入亲水单体。通过对亲水单体的投料工艺进行改进,使反应过程中—NCO基团的含量明显降低,从而使亲水单体中的叔胺基对—NCO的催化作用大大降低,减少副反应,树脂支化程度降低,体系黏度在反应后期较小,工艺可控性增强,解决了传统工艺可控性差的问题。另一方面,在新工艺中由于叔胺对于—NCO的催化作用较小,因此可制备出胺值较高的阳离子型水性聚氨酯分散体,这将极大地拓展阳离子型水性聚氨酯分散体的应用领域,特别是在金属前处理领域中的应用。

4 结语

通过改变亲水扩链剂N-甲基二乙醇胺的投料工艺,制备了一种预聚体黏度适中、易于乳化的阳离子型水性聚氨酯分散体,解决了常规阳离子型水性聚氨酯制备后期黏度较大难以乳化的技术难题。将两种工艺制备的阳离子型水性聚氨酯进行了对比,得到如下结论:

(1) 与传统工艺中将N-甲基二乙醇胺滴加到异氰酸酯封端的聚氨酯预聚体中的工艺不同,本研究采用将异氰酸酯封端的聚氨酯预聚体滴加到N-甲基二乙醇胺溶液中的新制备工艺。新工艺优选滴加温度为60 ℃,滴加时间为3 h,滴加结束后在60 ℃下保温3 h;

(2) 与传统工艺相比,采用新工艺制备的聚氨酯预聚体的黏度显著降低,易于乳化;

(3) 用傅里叶变换红外光谱仪和动态光散射仪对所制备的阳离子型水性聚氨酯分散体进行表征。FTIR谱图证实得到了预定结构的分散体,动态光散射证实采用新工艺制备的阳离子型水性聚氨酯分散体的粒径低于传统工艺,且粒径分布均匀。