城市轨道交通均回流电缆与钢轨胶粘卡接方式研究

2022-02-25袁英强张献恒张胜龙李照星

刘 力,袁英强,张献恒,张胜龙,李照星

(铁科院(北京)工程咨询有限公司,北京 100081)

城市轨道交通常采用走行轨作为牵引回流系统的负载导体,为保证供电区间内走行轨的电气连通,轨缝两侧的钢轨需用电缆进行连接;此外,为使牵引电流回流通畅,降低走行轨纵向电阻,均衡钢轨电压,同一行的 2根钢轨之间以及上下行的4根钢轨之间也需每隔300~500 m采用电缆进行短接[1]。在实际工程中,随着线路服役年限的增加,因均回流电缆与钢轨连接不良引起的轨道电位升高、钢轨电极灼伤,甚至断轨的现象屡有发生,给行车安全造成极大隐患。本文在总结均回流电缆与钢轨既有连接方式特点的基础上,研究出一种施工简便、无损钢轨、连接可靠的电缆与钢轨新型连接方式,以解决既有连接方式的弊端。

1 均回流电缆与钢轨既有连接方式

目前,我国城市轨道交通均回流电缆与钢轨的连接方式主要包含快速铜热焊、螺栓连接和低温钎焊3种类型。

1.1 快速铜热焊

快速铜热焊与钢轨铝热焊类似,其反应机理为3Cu2O + 2Al = 6Cu + Al2O3[2],即利用铝热焊剂的燃烧发生还原反应产生高温(1 084 ℃以上),将氧化铜置换成高温液态铜,从而使钢轨轨腰与电缆或铜排熔接在一起[3]。快速铜热焊的接触电阻小,但工艺要求严格,特别是低气温环境下的焊前预热和焊后钢轨温降速度难以控制,极易导致钢轨热影响区内产生硬度约为钢轨母材硬度3倍的马氏体组织,致使钢轨严重脆化。在轮轨接触力的作用下,焊接点脆硬组织区域处极易形成微裂纹,进而发展为钢轨的垂向劈裂,严重影响行车安全。

1.2 螺栓连接

螺栓连接分为普通螺栓连接和胀栓连接2种形式。当采用普通螺栓连接时,先在钢轨轨腰中和轴上钻孔,再通过不锈钢螺栓对接线端子或铜排进行压接,使其与钢轨轨腰密贴即可;当采用胀栓连接时,先利用拉铆机使铜套管膨胀后紧帖在轨腰孔壁内,再用螺栓将接线端子或铜排压接在铜套管上。螺栓连接形式施工工艺简单,成本低;但轨腰钻孔会伤损钢轨母材,特别是在施工时间和环境受限制以及人员操作因素影响的条件下,钻孔质量难以保证,孔位错误、孔距过小、倒角遗漏等问题都会形成钢轨新的伤损源;其形成后若不采取换轨措施进行根除,在列车荷载的长期作用下容易形成螺栓孔周围的纵向或垂向开裂和发展,甚至导致断轨。此外,随着运营年限的增加和列车荷载的反复作用,轨腰接触面的锈蚀和连接螺栓的松动均会造成接触点电阻的增加;导致回流不畅,轨电位升高;进而引发钢轨电极灼伤、杂散电流增大等一系列问题[4]。

1.3 低温钎焊

低温钎焊综合了螺栓连接和铜热焊接的优点,采用熔点远低于钢轨母材的钎料(一般不高于300 ℃)作为介质,将其熔化后填充汇流铜排与轨腰间的缝隙,并通过其与母材间相互扩散实现被焊工件的连接,最后再使用螺栓对汇流铜排与钢轨轨腰进行二次栓接加固。低温钎焊保证了汇流铜排与钢轨连接的紧密性和可靠性,具有足够的连接强度,接触电阻低,不会破坏钢轨的金相组织,受流性能可靠[5];但其施工工艺较为复杂,施工效率不高,造价相对较高,且未能根除在钢轨上钻孔的弊端,施工所造成的钢轨伤损源依然存在。

2 胶粘卡接方式的设计

综合均回流电缆与钢轨既有连接方式的特点,为避免对钢轨母材造成损伤,保证连接点的受流性能,清晰划分施工和养护维修过程中工务专业与电务专业的工作界面,本文设计了胶粘卡接的连接方式,并通过有限元计算和室内试验对其性能进行了验证。

2.1 结构形式

胶粘卡接装置的组成部件包括T2紫铜卡具(图1)、尼龙辅助块(图2)、特制导电胶、A2-70级M10不锈钢螺栓和奥氏体不锈钢偏心防松螺母。采用特殊形状铜排与钢轨轨底侧面卡接,并在轨底下部利用防松螺栓进行固接,紫铜卡具与轨底上表面间填充特制导电胶进行粘接和传导,并可通过粘接面积的变化来调整接触电阻的大小,以实现优良的电气性能,组装方式如图3所示。与既有连接方式相同,轨缝两侧汇流铜排采用防松螺栓对电缆线进行压接,整体连接效果如图4所示。

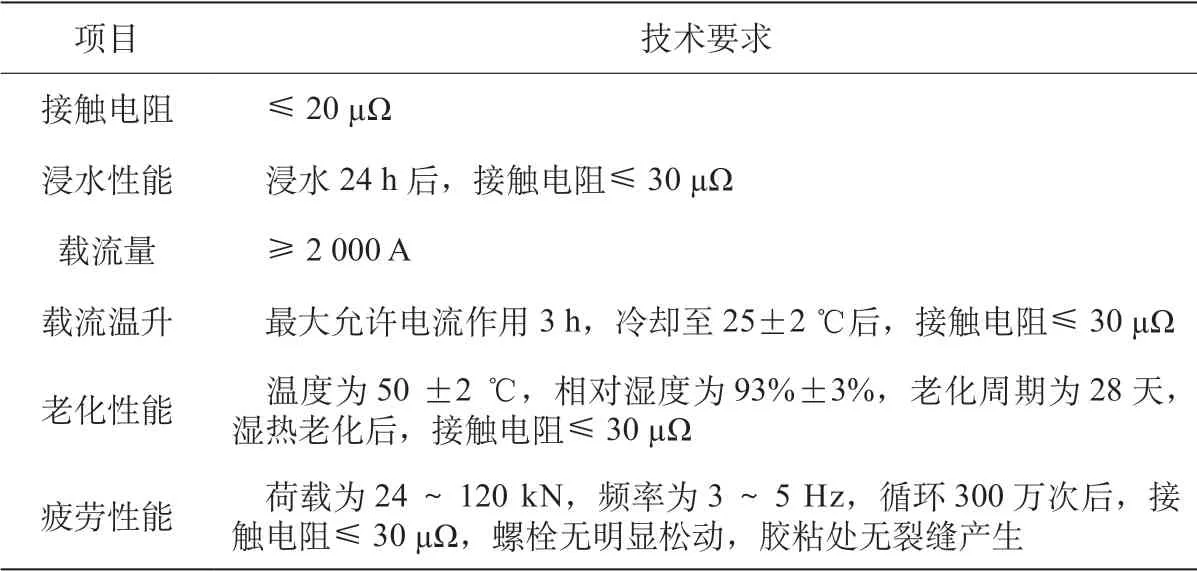

2.2 性能目标

关于钢轨与均回流电缆连接,目前没有发布具体的技术标准,仅CJJ/T 49-2020《地铁杂散电流腐蚀防护技术标准》规定电缆与钢轨连接部位的接触电阻不应高于1 m长走行钢轨的电阻值[6],实测1 m长60 kg/m钢轨的电阻值约为30 μΩ。由于在正常工作条件下,胶粘卡接装置安装于相邻两轨枕之间,其本身不直接承受外部荷载作用;本文根据使用功能要求和应用环境条件,参考相关标准规定,拟定了胶粘卡接方式的设计性能目标值,如表1所示。

表1 胶粘卡接方式设计性能目标值

3 胶粘卡接方式仿真研究

为研究工作状态下胶粘卡接装置的受力情况,保证连接的可靠性;本节通过建立有限元模型,计算分析胶粘卡接装置在螺栓预紧荷载和钢轨动位移作用下的受力状态。

3.1 模型建立

利用有限元软件ANSYS建立钢轨-卡具-连接螺栓实体有限元模型,其中钢轨长度按扣件间距0.6 m 选取,紫铜卡具按双孔尺寸选取,各部件均采用实体单元,钢轨与紫铜卡具接触面采用接触单元。为快速得到相对准确的计算分析结果,根据主从接触面的选择原理,选取钢轨表面作为主表面,紫铜卡具接触面为从表面,接触表面摩擦系数为0.3,设置法向的接触算法为“硬接触”,切向的接触算法为“罚函数”。利用弹簧单元模拟扣件支承刚度。为消除模型中存在的边界效应,模型对钢轨的两端进行对称约束,模拟长钢轨的相互作用。有限元模型如图5所示,计算参数如表2所示。

表2 计算参数

3.2 静载作用分析

M10(A2-70)不锈钢螺栓的推荐预紧扭矩为25~32 N · m[7],为验证此扭矩是否适用于本结构模型,静载分析中针对不同的预紧扭矩(20~36 N · m)进行计算。根据预紧扭矩与轴向预紧力的关系[8],如式(1)所示,计算得到的近似轴向预紧力如表3所示。

表3 螺栓轴向预紧力工况

式(1)中,M为螺栓预紧扭矩;K为拧紧力系数;P0为轴向预紧力;D为螺纹公称直径。

图6和图7分别为16 kN轴向预紧力作用下紫铜卡具的位移云图和Mises应力云图。从图6可以看出,紫铜卡具在轴向预紧力作用下有沿钢轨轨底侧面接触点逆时针转动的趋势,但由于卡槽与钢轨轨底的接触抑制作用,转动位移很小,最大位移发生在卡具顶面汇流排端部;从图7可以看出,卡具上部基本无应力作用,由于应力集中的原因,最大应力发生在卡槽下部底角螺栓孔位置处,仿真计算结果与实际受力状态吻合。

图8和图9分别为卡具位移和Mises应力随表3各工况变化的情况。从图中可以看出,紫铜卡具的位移和Mises应力随预紧力的增加而增大,并具有良好的线性关系;在推荐的25~32 N · m预紧扭矩内,紫铜卡具的最大Mises应力值为34.4~44.4 MPa,远小于其屈服强度90 MPa;可见,从静力角度来看,推荐的扭矩范围适用于本结构的螺栓预紧值。

3.3 动载作用分析

为研究列车动载对卡具装置受力情况的影响,利用北京地铁6号线现场实测钢轨动位移作为激励,如图10所示,分析紫铜卡具在预紧力和动位移共同作用下的应力状态。为节省计算量,钢轨位移荷载选取1节车的数据,计算结果如图11所示。

由图11可以看出,在推荐最大扭矩32 N · m情况下,受列车动载作用,卡具的最大Mises应力较静态有所增加,约达到63 MPa,达到紫铜屈服强度的70%。可见,将预紧扭矩控制在25~32 N · m较为合适,能够保证卡具结构安全。

4 胶粘卡接方式室内试验

4.1 接触电阻试验

接触电阻采用电流-电压法测量。利用短钢轨和胶粘卡接装置制作1 : 1实物试件,采用回路电阻测试仪在紫铜卡具和临近轨底上表面位置处分别施加100 A和200 A的持续电流,每次各测量5次电阻,计算其算术平均值作为接触电阻的实测值。试验中,分别对填充导电胶和不填充导电胶2种试件进行测试,并对填充导电胶的试件进行了3个月的观测。在无导电胶情况下,实测接触电阻值为572 μΩ;填充导电胶的试件电阻值随时间变化如图12所示,接触电阻的最大值为16.8 μΩ,最小值为13.9 μΩ,电阻值随时间变化波动较小。实测接触电阻平均值为15.2 μΩ,远小于无导电胶情况,并满足设计目标值不大于20 μΩ的要求。因此,导电胶对降低胶粘卡接装置的接触电阻起到了较大的作用。

4.2 浸水试验

参考钢轨胶结绝缘接头[9]对环氧粘接剂的要求,为研究雨水对卡具装置电气性能的影响,制作2组1 : 1实物试件,其中1组涂刷富锌底漆和聚氨酯面漆防水材料作密封处理,然后对2组进行对比测试。将2组试件放入器皿中浸水24 h后取出,吹干表面水分后测量接触电阻值,结果如图13所示。由图可知,密封处理试件试验前后电阻值无变化,均为12.2 μΩ,而无密封处理试件浸水前的电阻值为12.3 μΩ,浸水后的为13.8 μΩ,增加了1.5 μΩ。试验结果表明,密封涂料防水效果良好,对胶粘缝隙进行防水处理有利于保证胶粘卡接装置的电气性能。

4.3 载流量试验

为验证胶粘卡接装置的最大承载性能,截取长度为1 m的60 kg/m钢轨,以钢轨跨中为中轴对称安装胶粘卡接装置。将左右两汇流铜排连接载流量试验台母线,形成电流通路,并利用热电偶同时监测卡具与钢轨连接点处的温度,如图14所示。装置固定后由控制台施加电流,并逐步增大和调整电流值,使紫铜卡具与钢轨连接测点的温度保持在95±1 ℃范围内30 min以上,此时测得所施加的电流值即为胶粘卡接装置的载流量。实测2孔铜排卡具的载流量为2 280 A,大于2 000 A,满足设计目标值的要求。

4.4 温升试验

为研究胶粘卡具装置在持续大电流作用下的温升特性以及对接触电阻的影响,按载流量的试验方法,对实物试件施加2 280 A的持续电流3 h以上,监测卡具与钢轨连接点处的温度变化如图15所示。从图中可以看出,在该电流持续作用下,连接点处的温度随其作用时间的增加逐渐升高,约2 h后温度升高至94.2 ℃左右,并保持稳定;说明在最大载流量的长时间持续作用下,胶粘卡接方式的接触电阻基本保持稳定。加载完毕后,将试件静置冷却至室温状态,测得接触电阻值为15.3 μΩ,满足设计目标值不大于30 μΩ的要求;较加载前的接触电阻14.2 μΩ增大约1.1 μΩ,增加幅度较小,可见持续大电流的长时间作用对接触电阻值影响不大。

4.5 湿热老化试验

为验证导电胶的耐候性,采用浸水试验的方法对1 : 1实物试件进行密封处理,然后将其置于老化试验箱内进行湿热老化试验,如图16所示。试验条件:温度为50±2 ℃,相对湿度为93%±3%,老化周期为28天[9]。湿热老化后24 h内测试对比试验前后接触电阻值的变化。老化试验前后,试件的电阻值由12.55 μΩ增大到15.93 μΩ,增加了27%,但仍满足设计目标值不大于30 μΩ的要求,说明导电胶的耐候性和密封措施的有效性能够满足要求。

4.6 疲劳试验

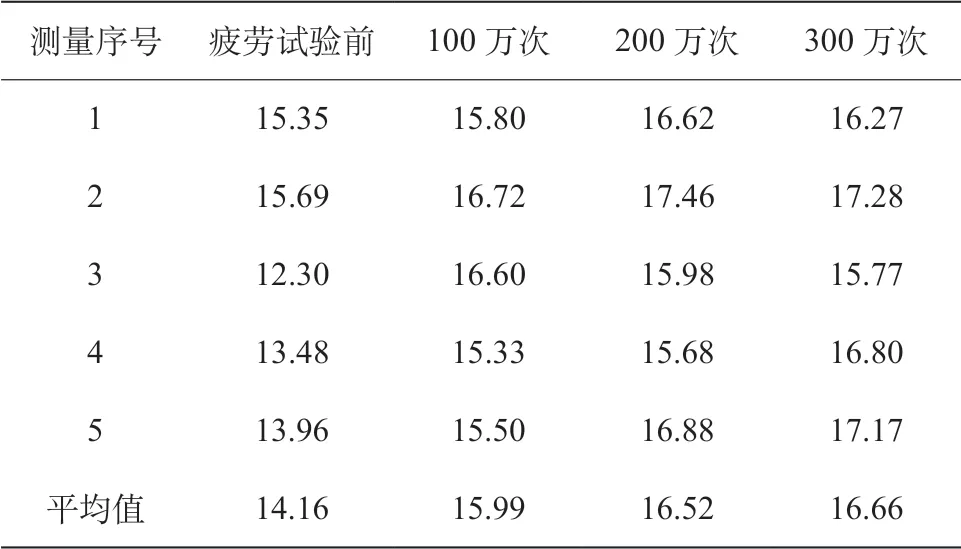

为研究胶粘卡接装置的疲劳性能以及循环荷载对接触电阻的影响,参考扣件组装疲劳试验方法[10],制作长为1.2 m的实物试件,扣件间距为600 mm,如图17所示。对跨中施加24~120 kN(考虑16 t轴重,动力系数为1.5)、频率为3~5 Hz的循环荷载,荷载循环300万次,每循环100万次后,对卡具连接装置进行接触电阻测试及观察导电胶界面裂纹萌生情况。试验过程中测得的电阻值如表4所示。

由表4可以看出,试件疲劳试验前接触电阻平均值为14.16 μΩ,经过100万次、200万次和300万次疲劳试验后接触电阻值分别为15.99 μΩ、16.52 μΩ和16.66 μΩ。随着荷载循环次数的增加,接触电阻存在逐渐增大的趋势,经过300万次后接触电阻值增大了17.7%,但仍远小于设计目标值30 μΩ。疲劳试验过程中导电胶界面无裂缝产生,卡具装置连接稳固,防松螺栓未发生松动现象。

表4 疲劳试验过程中实测接触电阻值 μΩ

5 结语

本文针对城市轨道交通均回流电缆与钢轨既有连接方式的弊端,设计了胶粘卡接新型连接方式;结合实际应用环境和工况,提出了胶粘卡接方式的设计目标值,并通过仿真计算和一系列的室内试验对其性能进行了验证。该连接方式具有结构简单、施工简便、无损钢轨、电阻小、维修更换快等优点;在施工和养护维修过程中仅需电务专业人员实施即可,无需工务人员配合,清晰划分了工务与电务专业的工作界面,具有良好的应用前景。下一步,胶粘卡接方式通过现场试验段铺设,积累应用经验后可推广采用。