管道平衡电磁内检测技术串联谐振激励电路研究

2022-02-25郑文学杨理践李佳音高松巍

郑文学,杨理践,李佳音,高松巍,刘 斌

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

0 引言

随着石油与天然气需求的日益增加,作为存储和运输油气能源的主要媒介,管道的运行里程呈现逐年增长的趋势[1]。随着在役时长的增加,由于运输介质腐蚀、材料疲劳、应力集中等原因导致管道产生裂纹,导致管道使用寿命下降甚至引发油气泄漏或爆炸等危害,对油气管道裂纹的有效检测能够定期评价管道状态,避免灾害的发生,对保障管道安全平稳运行有重要意义[2-3]。

目前,针对管道裂纹缺陷的检测主要有漏磁裂纹检测方法与交流电磁裂纹检测方法。针对管道的周向裂纹,杨理践等[4-6]利用有限元数值分析软件,建立了漏磁检测三维有限元裂纹缺陷仿真模型,分析了永磁体的长度、厚度和宽度对管道表面裂纹缺陷的漏磁场的影响,研究了裂纹缺陷的方向性对表面裂纹缺陷漏磁场的影响。但是漏磁检测方法只能对有一定开口宽度的裂纹进行检测。针对管道的轴向裂纹,J.M.Zhao等[7]设计了一种新型柔性交流电磁技术传感器阵列探头,采用有限元仿真及实验的方法验证了该方法对管道裂纹的检测能力。X.Yuan等[8]分析了交流电磁检测技术励磁频率与电磁场在铝管的渗透深度的关系,提出了采用2个励磁频率来提取铝管内外裂纹特征信号的有限元仿真模型,研制了阵列式传感器,实现了双频交流电磁检测一次扫描可识别和评价铝管内外裂纹。管道平衡电磁内检测技术结合漏磁检测技术与交流电磁检测技术,针对管道表面裂纹缺陷,可以实现一次扫描同时检测周向、轴向的裂纹缺陷,并且可以有效区分2个方向的裂纹缺陷[9]。为了实现更微小裂纹的检测,需要提升平衡电磁技术检测传感器的灵敏度。交流激励形式传感器的检测灵敏度随激励电流的增大单调增大[10],这一规律同样适用于交流激励的平衡电磁技术。

建立了平衡电磁技术管道内表面裂纹检测的互感模型,研究了激励电流对检测信号的影响,采用有限元仿真的方式计算了不同激励电流下的检测信号幅值,采用串联谐振电路减小激励线圈阻抗,增大激励电流,设计了基于串联谐振的平衡电磁技术激励电路,以实验的方式验证了该方法对检测信号灵敏度的提升。

1 平衡电磁技术灵敏度提升原理

介绍了基于平衡电磁技术的管道裂纹缺陷检测原理,分析了激励电流对管道表面感应电流的作用,以激励线圈、检测线圈与管道表面的互感模型研究了激励电流对检测灵敏度的影响。

1.1 平衡电磁技术管道裂纹检测原理

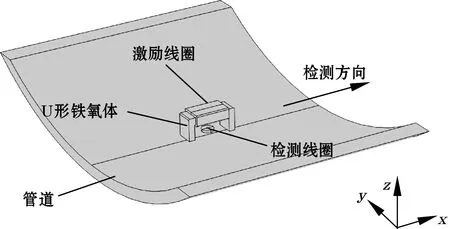

平衡电磁技术检测传感器采用与被检管道垂直的线圈作为激励,与被检管道平行的线圈作为接收,以高磁导率铁氧体磁芯将激励线圈产生的磁场导至管道表面,其结构如图1所示。

图1 平衡电磁技术检测传感器结构

在与被检管道表面垂直的线圈两端施加正弦交流电压,产生电磁场,通过高导磁铁氧体将磁场导至管道表面,管道表面感应出电磁场。在管道表面没有裂纹缺陷时,管道表面是电磁平衡状态,检测线圈内没有感应电压;当管道表面存在裂纹缺陷时,裂纹缺陷使得管道表面电磁平衡状态被破坏,产生漏磁通与感应电流畸变,检测线圈内有感应电压产生。

1.2 平衡电磁技术裂纹检测互感模型

当平衡电磁技术检测传感器的激励线圈通以交变电流,在激励线圈内部会产生交变电磁场,假设激励电流为

i(t)=Isin(ωt)

(1)

式中I为交变电流的幅值。

激励电流产生的磁通密度在各向同性、线性且均匀的铁氧体磁芯中传播,激励线圈产生的磁通密度为[11]

B(t)=μni(t)=μnIsin(ωt)

(2)

式中μ为铁氧体磁芯的磁导率。

由式(2)可知,随着激励电流的增加,激励线圈产生的磁通密度变大,由高磁导率铁氧体磁芯按照一定比例导入到管道内部的初级磁场强度也相应变大。结合磁场强度和麦克斯韦方程,激励线圈在管道内部产生的感应电流密度为[12]

(3)

式中:z为交变电磁场在管道内部的传播深度;d为交变电磁场的渗透深度;H0为初级磁场强度;k为初级磁场导入到管道内部磁场的比例系数。

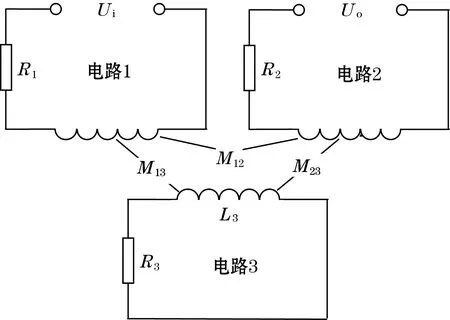

由式(3)可知,随着激励电流的增加,管道表面感应电流密度变大。为了分析检测信号与感应电流的关系,建立被检管道与平衡电磁技术检测传感器激励、检测线圈的耦合关系,采用阻抗分析法[13]研究激励线圈、检测线圈与被检管道的互感模型。平衡电磁技术检测传感器互感模型如图2所示。

图2 平衡电磁技术检测传感器互感模型

激励线圈与检测线圈均采用铜材料漆包线缠绕而成,可以将激励线圈、检测线圈、被检管道等效成电阻与电感串联的形式。将激励线圈等效成电路1,将检测线圈等效成电路2,将被检管道等效成电路3。其中,M12为激励线圈与检测线圈之间的互感系数,M13为激励线圈与被检管道之间的互感系数,M23为检测线圈与被检管道之间的互感系数。将激励线圈等效成电阻R1与电感L1相串联,将检测线圈等效成电阻R2与电感L2相串联,将被检管道等效成电阻R3与电感L3相串联。激励线圈电流为I1,检测线圈电流为I2,被检管道表面感应电流I3,在激励线圈两端施加的电压为Ui,检测线圈的感应电压为Uo,则激励电压与感应电压的关系为

Uo=jωM21I1+Z2I2+jωM23I3

(4)

由于激励线圈与检测线圈的空间结构,可以得到激励线圈与检测线圈之间的互感系数M12为0,在传感器结构没有发生变化时,检测线圈与管道的互感系数也没有变化。根据激励电流增大,管道表面感应电流增大,以及检测线圈与管道互感系数M23不变的现象,由式(4)可以得到检测线圈的感应电压随激励电流增大相应增大的规律。

2 平衡电磁技术激励电流仿真分析

为分析激励电流与管道表面裂纹检测信号的关系,采用Comsol有限元仿真软件对不同激励电流下管道表面周、轴向裂纹的检测信号进行仿真计算,由于采用交流激励,所以对仿真模型进行频域分析。建立含有U形铁氧体磁芯激励线圈的有限元数值仿真模型,分析不同激励电流下检测线圈电压的变化规律。激励线圈与检测线圈均为铜材质,激励线圈匝数为400匝,均匀缠绕在激励磁芯的中间部位,检测线圈匝数为1000匝。对管道表面周向、轴向6 mm长,1 mm宽,3 mm深的裂纹缺陷仿真模拟。对平衡电磁技术检测传感器激励线圈施加频率为1 kHz,大小为10~50 mA,步进为10 mA的交流电流,建立仿真模型如图3所示。

图3 平衡电磁技术管道裂纹检测模型

以管道中点为原点,左右各20 mm为起始和终止点,传感器从左至右以1 mm的步进扫描计算,提取平衡电磁技术检测传感器的检测信号,周向裂纹检测电压如图4所示。

图4 周向裂纹仿真信号

从图4可以看出,管道表面周向裂纹的检测信号特征为先峰后谷,且周向裂纹检测信号随着激励电流的增大而增大。提取平衡电磁技术检测传感器的轴向检测信号,轴向裂纹检测电压如图5所示。

图5 轴向裂纹仿真信号

从图5可以看出,管道表面轴向裂纹的检测信号特征为先谷后峰,且轴向裂纹检测信号随着激励电流的增大而增大。提取管道表面周向、轴向裂纹检测信号的幅值,并绘制管道表面周向、轴向裂纹检测仿真信号幅值随激励电流变化曲线,如图6所示。

图6 仿真信号幅值与激励电流关系

从图6可以看出,管道表面周向、轴向裂纹的仿真信号幅值随激励电流呈线性变化,且周向裂纹的仿真信号幅值大于轴向裂纹仿真信号幅值。

3 平衡电磁技术激励电路设计

分析了串联谐振电路增加检测灵敏度的机理,并基于串联谐振设计了平衡电磁技术激励电路。

3.1 串联谐振电路分析

根据检测信号随激励电流增大而线性变大的规律,增大激励电流可以提升平衡电磁技术检测传感器灵敏度。安培定律为

(5)

由式(5)可知,增大激励电流可通过增大激励电压或减小激励线圈阻抗实现。由于管道内检测器以电池供电,且携带电池数量有限,不能通过增加电池串联的数量提升电压;以升压电路的形式提升电压会产生额外的损耗,减少检测器运行时间,所以一般不采取提升电压的方法。由于线圈可以看成是电感与纯电阻的串联,根据串联谐振电路特性可以得到,电感与电容串联发生谐振的情况下可以减小激励线圈阻抗,实现激励电流的增大,并提升检测灵敏度。串联谐振电路模型如图7所示,线圈为电感L与电阻R的串联,计算电阻R两端的电压即可得到谐振回路电流。

图7 串联谐振电路模型

串联谐振电路的传递函数为

(6)

令:

(7)

(8)

将式(7)与式(8)带入到式(6),得到:

(9)

式(9)表示输出电压的幅值与相位均随激励频率发生改变,幅频特性与相频特性分别为:

(10)

(11)

当输入电压频率ω为ω0时,A(ω)为1,φ(ω)为0,表示此时输入电压与输出电压的幅值相等,相位相同。根据串联谐振电路的输入阻抗:

(12)

3.2 激励电路设计

由于平衡电磁技术采用交流激励,可以利用DDS原理来产生正弦信号,但此信号没有带载能力,需接一个功率放大电路以驱动激励线圈。激励电路组成框图如图8所示。

图8 激励电路组成

基于DDS原理产生一路参数可调节的正弦信号,参数包含信号幅度、初始相位和频率。DDS信号发生器采用DDS芯片AD9833,该芯片是采用直接数字频率合成(DDS)技术推出的高精度、性能稳定的DDS频率合成器。AD9833是一款低功耗、可编程波形发生器,能够产生正弦波、三角波和方波。AD9833输出频率和相位可通过软件进行编程,调整简单。原理图如9所示。

图9 DDS信号发生电路

其中,L1与C4、C5构成滤波电路,对AD9833输入的电源降噪处理,使得其产生的正弦信号更纯净。AD9833频率寄存器为28位,X1晶振频率为25 MHz,此时可以实现0.1 Hz的分辨率。AD9833通过1个三线式串行接口写入数据,该串行接口能够以最高40 MHz的时钟速率工作,可以与FPGA兼容。

由于平衡电磁技术检测传感器工作在1 kHz频率,在此频率下音频功率放大器可以实现信号功率的放大功能。采用AB类音频放大器LM4871,该芯片供电电压低,输出噪声小。由于是AB类音频功率放大器,可以实现双倍于电源电压的激励信号,使得激励电压变大,根据安培定律,随着激励电压的变大,激励电流也相应变大,可以获得更高的灵敏度。LM4871还有工作使能引脚,在不需要检测时可以控制其停止工作,以降低系统功耗。功率放大电路如图10所示。

图10 功率放大电路

通过调节R25与R26的比值,可以对激励信号的放大倍数进行调节,以实现激励信号的线性工作范围。C20与激励线圈构成谐振回路,降低回路阻抗,增加激励电流,提高灵敏度。

4 实验研究与结果分析

为验证基于串联谐振的激励电路对平衡电磁技术检测灵敏度的提升,设计并搭建了平衡电磁技术检测实验平台,平衡电磁技术检测实验平台由三轴滑动平台、步进电机、驱动单元、编码器、采集控制模块、平衡电磁技术检测传感器、包括激励电路在内的信号发生处理模块、PC机组成。工作原理如图11所示。

图11 同步数据采集控制系统

采集控制模块向驱动单元发出匀速运动的控制指令,驱动单元驱动步进电机匀速转动,步进电机的匀速转动带动三轴滑动平台匀速直线运动,安装在主轴上的检测传感器对裂纹进行匀速检测。三轴滑动平台带动编码器转动,三轴滑动平台每运动0.1 mm编码器旋转并产生一个脉冲信号,采集控制模块接收到此脉冲信号后,采集处理后的传感器信号,实现运动与信号采集的同步。采集的数字信号再传输至PC机显示、存储。限位器1和限位器2起到对检测传感器位置标定的作用,其中限位器1为检测起始点,限位器2位检测终止点。

在2段管道上分别沿周向与轴向刻制2个裂纹缺陷,裂纹缺陷尺寸如表1所示。

表1 管道裂纹尺寸表 mm

将管道沿检测平台运动方向摆放进行检测,激励电路谐振前后裂纹缺陷检测信号如图12所示。

图12 裂纹缺陷检测信号

采用万用表测试激励电路谐振前后激励电流分别为9 mA和37 mA,可以计算得到激励电流提升了311.1%。提取管道表面裂纹缺陷检测信号的幅值,绘制激励电路谐振前后检测电压表格,并计算提升的检测灵敏度。

由表2可以看出激励电路在发生谐振后裂纹检测电压有明显增大,检测灵敏度有较大提升,且灵敏度提升与激励电流的提升一致。采用串联谐振的激励电路可以实现平衡电磁技术裂纹检测灵敏度的提升。

表2 有无谐振检测电压幅值表

5 结束语

针对平衡电磁技术管道表面裂纹检测灵敏度问题,提出了采用串联谐振激励电路增大激励电流,提升检测灵敏度的方法。采用理论分析,仿真模拟与实验研究的方式,实现了平衡电磁技术检测灵敏度的提升。研究结果表明:采用串联谐振电路可以增大311.1%平衡电磁技术激励电流,对管道表面周向裂纹的检测灵敏度提升了317.8%,对管道表面轴向裂纹的检测灵敏度提升了307.7%。