一款新型红枣去芯机的设计与试验*

2022-02-25何受倩林兰强

何受倩,林兰强

(广东科贸职业学院信息与自动化学院,广州市,510430)

0 引言

信息化时代下,加强对红枣去芯机的设计与研究,对于提高红枣产品的去芯水平,提高产品加工效率具有重要的影响。以红枣为例,红枣的深加工,不仅可丰富红枣产品的种类,同时也能够产生较高的经济效益。采用优质、高校的去核手段,是促进红枣加工产业发展的重要基础和前提。目前,国内已经有较多学者展开了对红枣去核机的设计研究[1]。在研究中,分析了红枣去核机的原理。在分析红枣去核机时,以全自动化的红枣去核机为主,借助夹持器的方式,将红枣上料到红枣的去核运输带中,通过旋转扶正器的方式,对连续去核的过程进行确定,同时对红枣进行去核冲切。在连续自动去除枣核的积聚中,主要是设计带有枣孔的旋转盘,对红枣进行定位,从科学的角度上实现对红枣的连续去核。但这种红枣去核设备在实际的应用中,需要人工进行辅助上料。而气动式排冲设备的主要处理方式是通过全自动机器设备借助气动驱动的方式,试下对红枣核的去除。上料机构中,以链式的红枣夹持模具组成,结构相对复杂,所以存在定位率不高的现象[2]。

由上述关于红枣去核机机具的相关研究现状能够看出,当前红枣去核机在应用中均需要借助人工辅助的方式。国内的主要研究方向是根据红枣的去核上料定位机构以及冲核驱动进行的综合设计,研究方式较为复杂。

本次研究中,针对当前国内现有的研究先皇,提出链式气动式冲切自动化干红枣去核机[3]。研究中,对气动式冲切自动化干红枣去核机的系统构成进行分析,并分析气动式冲切自动化干红枣去核机对红枣去核的具体流程。在此基础上,根据研究的内容,设计气动式冲切自动化干红枣去核机试验,分析旋转插杆进刀去核方式的去核效率、去核破碎率。

1 总体设计

1.1 红枣去芯机的设计要求

现阶段,在人们生活转变的形势下,红枣去芯机的研究呈现出必然的趋势。在红枣去芯机研究过程中,文章主要对所要研究的红枣型展开分析[4]。本次研究中所选取的去核对象,主要是在经过分级之后且干制的和田枣。本次试验过程中,选取横径在20~30 mm范围内的常规红枣,纵径的范围在35~45 mm 之内。为了进一步提高试验结果的可靠性与真实性,对所选取的和田枣含糖量、含水率也进行了分析,分别为75%和35%。试验过程中,将输送的速度设置为240 mm/s。要求机具在去核过程中,能够自动输送红枣,通过准确定向和自动输送上料的方式,提高去核的效果[5]。此次研究种和田枣抽取的样本为480个,其中去核率约在93%,和田枣破碎率≤2%。

1.2 红枣去芯机的系统结构及其原理分析

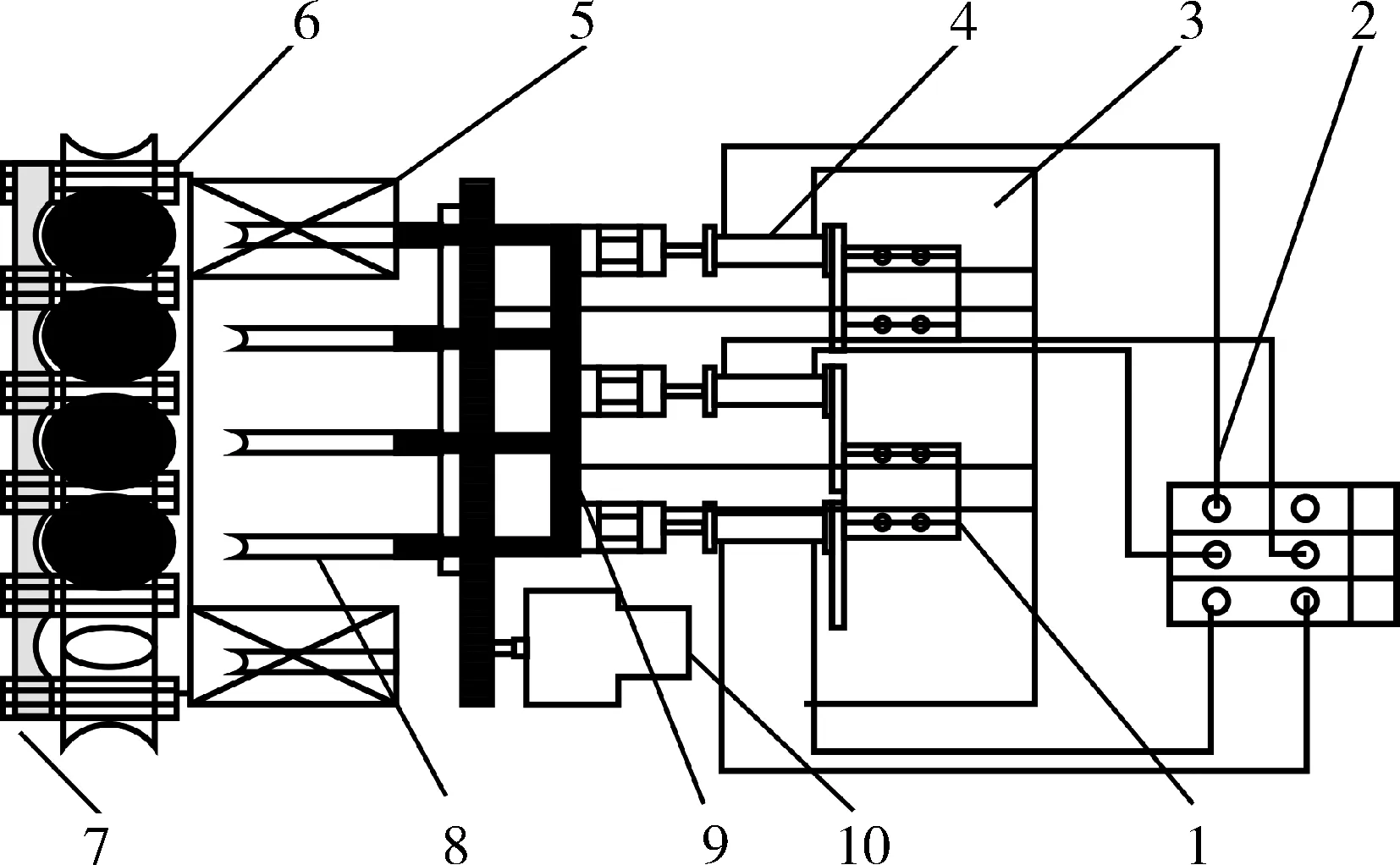

相关技术标准规定,此次研究中的红枣去核机设计主要是链式启动冲切自动化干红枣去核,如图1所示。该自动红枣去核机的分析,能够明确该机具的主要结构,包括嵌入式单片机控制系统,辊轮输送链上料结构、定位结构、气动式去核机构。在辊轮输送链上料机构中,组成其输送链的关键是辊轮;而组成输送链定位的机构则是辊轮的夹持定位链[6]。嵌入式单片机系统中,由主处理器、协处理器、传感器和步进电机共同组成。其中,主处理器的型号为STM32F407,协作处理器的型号为STM32F103,传感器的型号为LJ12A3-4-Z/BX。气动式去核机的组成部分,包括旋转插杆、电磁阀、旋转驱动电机、空气压缩机等。

图1 链式启动冲切自动化干红枣去核机示意图

在掌握自动化干红枣去核机的系统结构后,分析其工作原理。在单片机程序的控制下,辊轮输送链进行辅助使红枣材料运载进传送带,且输送的速度固定值为240 mm/s。

上料斗底部会有弹性搓动条,弹性搓动条则会以搓动的方式使辊轮旋转,进而带动红枣自身进行运转,以此实现对红枣的个体化排布定向输送[7]。处理器中,摄像头会对红枣所在的位置进行全方面检测,且还能够将信息传输到协助处理器中,存在信息的红枣则会处于去核区,等待同步辊轮夹持定位。而步进电机则会通过对处理器的控制,完成间接性的停滞,间歇运作的大概时间为4 s。间歇过程中,去核机能够对红枣进行全方面处理,将其核肉分离,且在处理完果核后将其传输至辊轮输送链,并传输至卸料区域内,红枣去核自动化得以实现。

2 主要结构及参数设计计算

2.1 红枣去芯机的辊轮输送机结构与参数

2.1.1 辊轮输送机的力学分析与尺寸参数

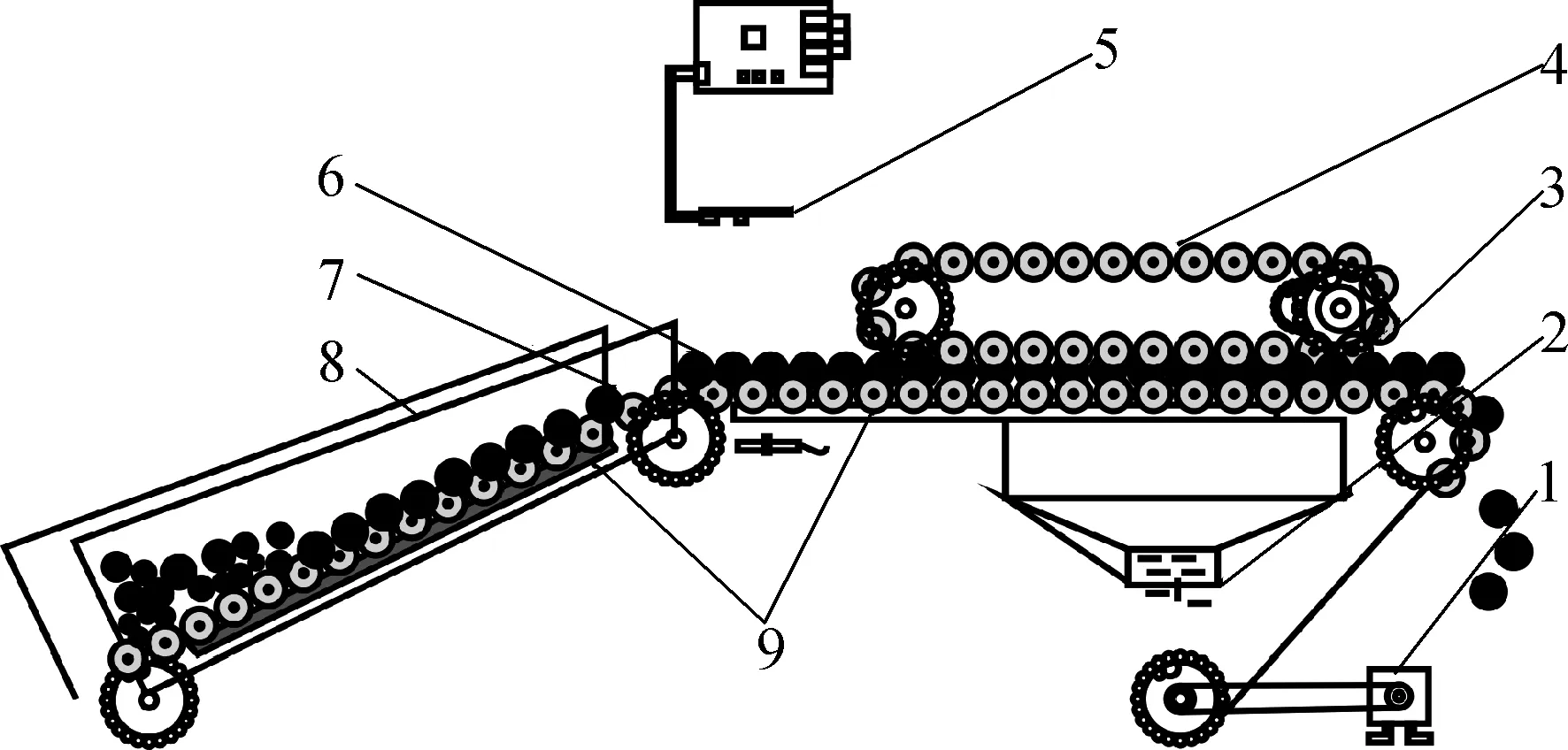

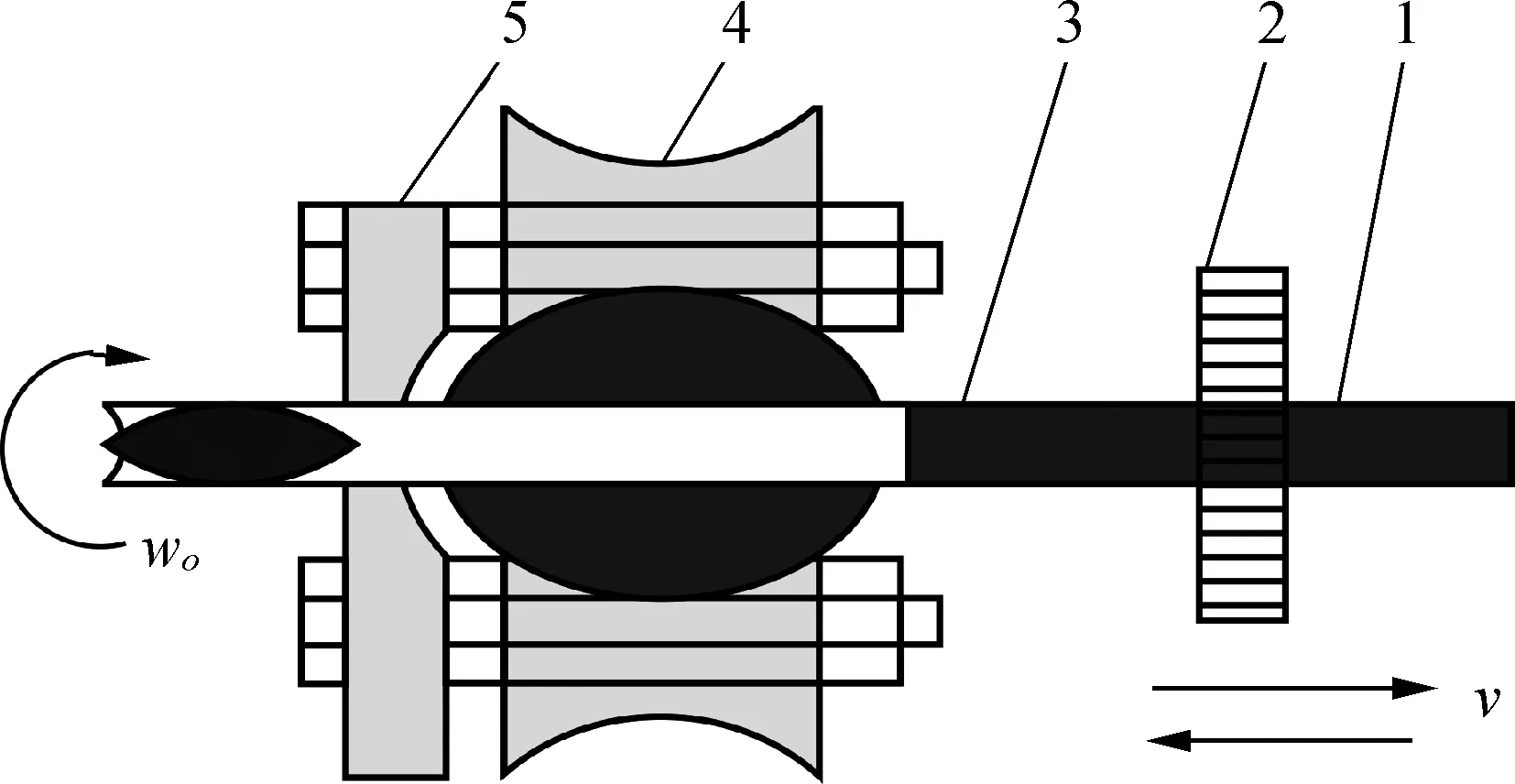

在自动化红枣去核机运行中,辊轮输送链运行上料期间,红枣一般会在辊轮窝中进行自动旋转,进一步能够实现处于平衡当中。此时传输速度为240 mm/s,此时红枣排布稳定性得到有效的提升。同时辊轮输送链对红枣排布也有一定的影响,例如输送链的链条规格、上料的倾斜度等或辊轮尺寸参数等方面[8]。图2所示为辊轮中红枣排布定向力学分析示意图,能够明确辊轮排布定向的红枣受力情况。

图2 辊轮中红枣排布定向力学分析示意图

在凹面的辊轮窝中稳定条件基础上,可将红枣在大横径进行计算,将Dz设置为30 mm进行计算,红枣与辊轮的轴心线夹角θ的关系

cosθ=L1(30+D2)

(1)

式中:D2——凹面辊轮最小直径,mm;

θ——红枣1转动轴心与凹面辊轮1、2转动轴心连线的夹角,(°);

L1——凹面辊轮轴线间距,mm。

传输链红枣运输的过程中,应匀速进行,在旋转辊轮中,红枣以自旋转为主。在红枣相对稳定时,辊轮自转动角速度ω与v代表的输送速度是确定的。红枣处于动平衡状态下,其动态平衡力学关系式如式(2)~式(6)。

ωD2=ωsDz

(2)

当θ<α:

F1sin(θ+α)=mg+F2cos(90°+θ-α)

(3)

F1cos(θ+α)=F2sin(90°+θ-α)

(4)

当θ>α:

F1sin(θ+α)+F2sin(θ-α)=mg

(5)

F1cos(θ+α)=F2cos(θ-α)

(6)

式中:Dz——红枣最大横径,mm。

经过测定,凹面辊轮对红枣的摩擦系数为0.64。与之相邻的红枣间的辊轮驻足条件,首先α角度范围为0~36°;其次,红枣的横径区间为20~30 mm;最后,经过测定,21°是红枣物料标准的堆积角度。且物料堆积标准为静态,基于此,能够看出红枣滚落的其他条件:21°<α<36°。在理论分析试验的矫正下,选择10A双侧耳链条[9]。单链节距离为15.875 mm,相邻的辊轮轴心线间距L1为31.75 mm,辊轮凹面最大横径D1为27.5 mm,最小横径D2为22.5 mm,相邻辊轮凹面最小间距L2为9.25 mm,辊轮长为32 mm,凹面辊轮输送平面与水平面夹角α为28°。

2.1.2 辊轮输送机的设计结构

在红枣自动去核机中,链条采用单侧耳链条,不锈钢材质,其输送链条是由两条链条组成,材质型号304,单侧的耳链条则由157个辊轮组成。采用4组齿轮循环转动的方式,有序地将红枣输送到各区域。在上料的区域中,弹性搓动条以及辊轮输送链等;在两条链条当中可以在侧耳夹装转动的辊轮,形成辊轮窝[10]。辊轮搓动弹性条,由硅胶皮和海绵相互包裹而成,与辊轮输送链紧贴,运行时能够在辊轮的带动下,实现在辊轮窝中的自动旋转上料。

2.2 红枣去芯机的辊轮尺寸参数与机理

2.2.1 同步辊轮夹持链尺寸参数分析

分析自动红枣去核机时,掌握辊轮输送定位与机理也是极为必要的。在同步辊轮中,同步辊轮夹持链,主要存在与红枣去核区辊轮输送链的上方,由2条输送链条组成,输送链条为304不锈钢。同时,有34个U面辊轮组成,辊轮的尺寸、规格,与去核机的辊轮输送链相同,水平长度为500 mm。通过同步齿轮能够使上下辊轮链条实现同步运动[11]。在U面辊轮当中内部材料主要是尼龙注塑,而外部材料以弹性硅胶膜包裹为主,以凸点的方式排列,硅胶模厚度为2 mm,外侧凸点的厚度为4 mm。在红枣夹持期间,上辊轮与下辊轮的间距最大弹性缓冲量为8 mm,能够适用于横径在20~30 mm的红枣进行去核作业,在固定的间距之内,保证红枣的长径与其轴心高度一致,所产生的误差范围在1.5 mm左右。如图3所示,红枣在辊轮的夹持结构下的受力分析示意图[12]。在机器进行输送运动当中,在自转当中,红枣的轴方向会不断地进行调整,校准方向,保证在间歇性出现的时间停顿当中进行相关定位的精准度。

图3 辊轮夹持链结构级红枣受力分析示意图

2.2.2 同步辊轮的方向定位机理分析

在分析自动红枣去核机中同步辊轮的方向定位机理时,明确该定位机理与最小作用量原理,具有密切的关联性。最小作用量原理,是由法国物理学家发现的。首先认为物体在进行自转时,受到影响较大的自转轴的作用量,在相关的运动体系当中,在实际当中发生的是使某作用量取自最小值的运动[13]。在此基础上,对最小作用量原理进行优化后,明确在东塔系统中与额定时间间隔情况下,在全部可能出现的运动轨迹当中,当最终运行的轨迹需要满足最小作用量这一基本的原理,能将其认定成定向定位机理。根据上述定位,通过欧拉公式,进而对红枣去核机在运输过程当中红枣出现的最小动量的相关原理的稳定性进行研究分析。如图4所示为红枣去核机中红枣的三维坐标示意图。其中:a为红枣三维坐标系中的x轴向半径,b为红枣三维坐标系中的y轴向半径,c为红枣三维坐标系中的z轴向半径。

图4 红枣去核机中红枣的三维坐标示意图

在此基础上,能够明确建立三维坐标轴向旋转的力距离方程如式(7)~式(9)。

(7)

(8)

(9)

式中:ωx、ωy、ωz——红枣绕3个轴的自转角速度,rad/s;

Ixx、ωyy、Izz——红枣围绕三轴自转的惯性矩,m4;

Mx——红枣在ωx角速度下绕x轴自旋力矩;

My——红枣在ωy角速度下绕y轴自旋力矩;

Mz——红枣在ωz角速度下绕z轴自旋力矩。

通过对样品尺寸加以相应的测量,最终能够得到大部分的外形均是椭圆形。由此可以推理出,Iyy>Izz>Ixx。在重力矩的影响下,红枣围绕三轴的转角速度相同,均为ω,则可得出结果。

My>Mz>Mx

(10)

(11)

式中:L——红枣的自转角动量,N·m·s;

M——力矩,N·m。

可得Ly>Lz>Lx

(12)

根据式(12)能够了解到,在辊轮链进行输送红枣作业时,以x轴为中心做自转,此时,红枣满足最小动量原理,并实现稳定运动。要是红枣所处的位置为水平状态,则辊轮夹持链进一步会对其做出定向的排布夹持。此时,红枣会受到不同的作用力,进而在搓动条的作用下实现自转。因此,就夹持链的水平位置、红枣与输送了三部分所呈现出来的位置关系,能够认定其是几何对称形式,即F1≈F2,F3≈F4。在多种力共同作用下,最终使红枣处于平衡,进而红枣自身的定向性水平也得到提升。

2.3 红枣去芯机去核结构的设计

2.3.1 红枣去核冲切的相关作用机理研究分析

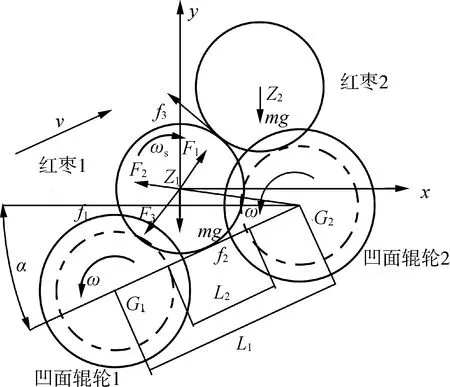

通过对红枣去核然后进行干制的分析,其特点为含糖量高,表皮成干硬的状态,且韧性较强。同时,枣肉的黏附性相对较高,组织结构贴合紧密[14]。红枣的去除冲切效果,与红枣的物性特征,有密切联系。对去核插杆进行安装,做成质构仪,插杆外径为10 mm左右,其壁厚为5 mm左右。对红枣进行相关的力学测试,通过对核开展穿刺测试,结果为其自旋速度处于静止,此时的速度是8 rad/s。如图5所示为插杆刀头静止与旋转冲切红枣的应力变化示意图。

图5 插杆刀头静止与旋转冲切红枣的应力变化示意图

插杆在不转动的状态下,对红枣进行冲切时,其刀头的冲切阻力会随着时间的不断延长而升高,峰值最高可达到91.15 N。当刀头的自转速度为8 rad/s时,刀头的阻力也会在时间的延长下而升高,在时间最后的峰值最高时期能够达到9.52 N。干制红枣具备交稿的韧性,红枣表面的韧性度也相对较高,因此其总体质构效应当使纵向剪切应力必须要超过横向剪切应力[15]。若插杆刀头在静止的状态下对红枣进行冲切,其应力应当为纵向剪切力,冲切所受到的阻力会相对较大。若插杆刀头在旋转的状态下对红枣进行冲切,能够对红枣的表皮造成严重的损害,且对枣肉破坏也较为严重。因此,因此,通过采取8 rad/s角速度的旋转插杆刀头的冲切方式,以此提高冲切水平。

2.3.2 去核机的结构设计分析

在气动式自动去核机构中,其主要由组成部分包括旋转插杆、电磁阀、旋转驱动电机、空气压缩机等。图6为气动式自动去核机构原理示意图,插杆套件在进行去核旋转时,采用并排安装方法,安装4个插杆。每个插杆的根部,都由轴承支撑,进而安装1模31传动齿轮。

图6 气动式自动去核机构原理示意图

该红枣去芯机结构所采取的工作原理为以单片机作为控制核心,达到对辊轮输送链做出相应的通知,从而使红枣可以在辊轮链作用下被送至去核区。间歇停止时,去核插杆刀头对准红枣,对其进行冲切,完成一次性的去核过程。此外,通过对理论性与试验性分析,本次研究设计中所涉及的红枣去核刀头,属于旋转插杆式[16]。图7为气动式自动去核机的去核过程示意图,插杆外径是10 mm,厚度是0.5 mm,采用的材质主要是304不锈钢,同时其中的刀头带刃,顶杆内部采用的是直径为8 mm的不锈钢实心杆。套顶杆插杆彼此间能够进行相互滑动,四个插杆不但可以在气缸滑台上进行固定,同时也能在底托平台实现固定。所选择的齿轮规格是1模31齿,齿轮外径是33 mm,相邻齿轮间的中心距离为31.75 mm。31.75 mm。当插杆横冲切红枣时,红枣可在挡枣板的作用下被稳住,使冲切插杆能够顺利的对红枣冲切。

图7 气动式自动去核机的去核过程示意图

2.3.3 红枣去芯机的检测控制系统

此次研究设计过程中,红枣去核采用的检测系统属于嵌入式单片机,主要组成部分包括:主处理器、协处理器、传感器和步进电机等。其中,主处理器的内核为ARMCortex-M4F内核,该处理器将数字信号处理、微控制处理的功能相结合,摄像头以OV7670为主;协处理器的体系结构为ARMv7-M的32位标准的RISC处理器。红枣去芯机的检测系统其应用的原理是单片机系统能实现对电机运行中辊轮输送链的控制,达到检测区接近开关,会在传感器的影响下触发主处理器,借助SCCB总线控制与摄像头实现对辊轮输送过程中的红枣排布情况加以相应的检测[17]。与此同时,传感器会将红枣的信息同步传输到主处理器中,在计算处理的方式下,由协处理器带动核位间歇停止,使去核插杆与红枣之间可以实现精准定位,进而完成红枣去核。

3 机具的实际效果及创新点

3.1 机具的实际效果分析

3.1.1 机具的试验方案设计

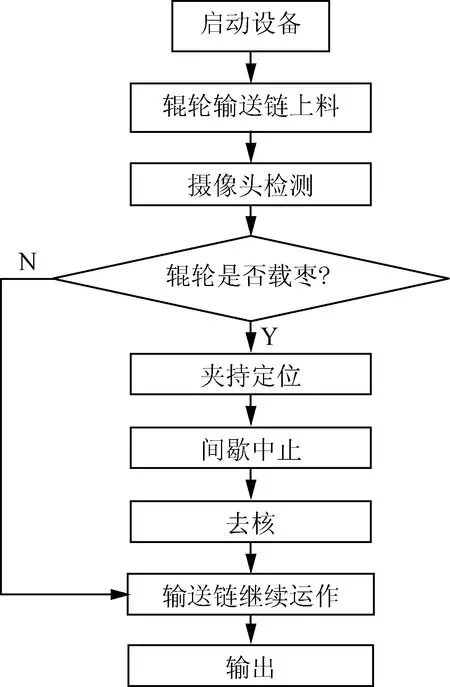

在分析机具试验的实际效果时,要对试验方案进行合理的设计。以手工的方式,选取横径范围、纵径范围分别在20~30 mm、35~45 mm的干制红枣总量为480颗,将其进行分组,可分为6组,各个组的红枣个数为60颗,最后将其放入至式设备中进行试验。在进行试验过程中设置辊轮输送链本身的运动速度是240 mm/s,同时辊轮夹持链长共计500 m,电机运行周期是4 s,刀头是并排四个旋转插杆,分别对四个方向的红枣完成去核。去核样机的系统控制流程如图8所示。

图8 样机的系统控制流程

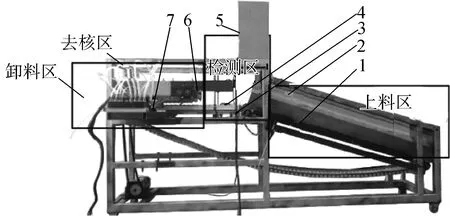

如图9所示为红枣去核机构在进行去核的示意图,分别对试验中红枣的破碎率指标、去核率和排布定向率数据进行定向分析,实现对样机去核性能的综合评价。

图9 红枣去核机构去核的示意图

3.1.2 机具的试验结果分析

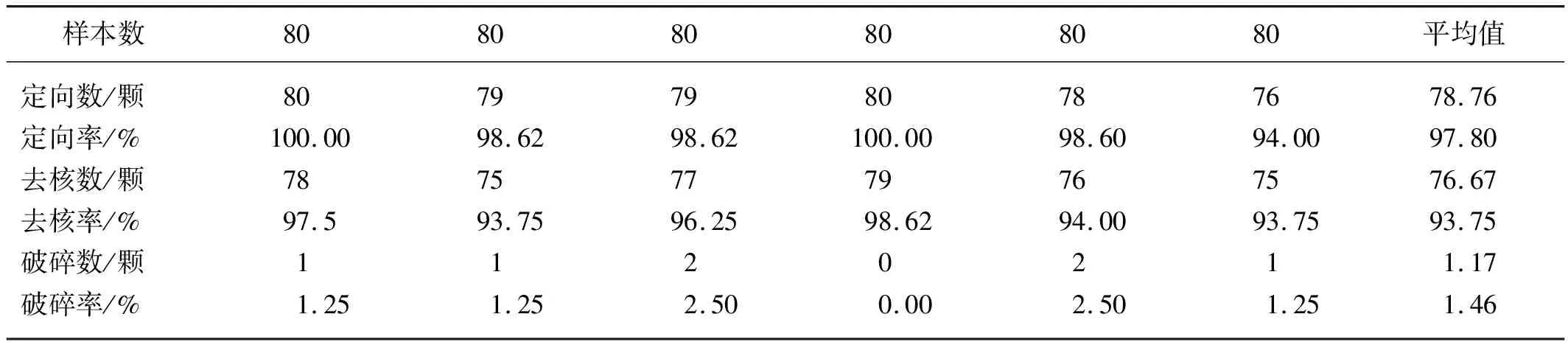

通过对机具的试验结果分析,能够明确机具的去核试验效果较好。表1为机具去核试验结果,根据表中相关数据能够明确,在全部的6组试验样本当中,平均定向数量的红枣为78.76颗,定向率约为97.80%;平均的红枣去核数是76.67颗,去核率达到93.75%;在去核过程中的破碎量平均破碎率是1.46%。

表1 机具去核试验结果

根据以上研究结果,对定义定向率的公式进行总结。

定向率=红枣长径纵向排布个数/疏松红枣样本总数×100%

(13)

从本次试验研究的结果能够看出,机具辊轮输送链辊轮夹持链的定向效果、上料个体排布较好,因此能够达到最初设计目的[18]。在进行红枣去核的过程当中,红枣自身的定向效果对去核效果造成的影响较大,因此有6颗红枣出现相对瘦长,而且在夹持辊轮中横径面表现,明显存在偏低的现象,导致插杆到头在冲切时偏向,也在一定程度上导致了红枣的破碎。因此,保证红枣在冲切时的出现切口比较平整,枣肉的撕裂情况较小。综合以上研究结果,证实无论是去核率还是破碎率,样机均达到了设计的要求[19]。

3.2 机具设计的创新点

本次研究设计的机具创新点体现为:第一,借助U型凹槽,充分提高了红枣上料、定位方法的简单性与快捷性,定位准确性较高、抗干扰能力较强。同时,能够对红枣直接去核,并不需要对红枣进行预先分拣。第二,有效改进了当前去核机普遍存在的缺陷问题。机具的适应性较强,能够解决枣核残留的问题,同时降低枣的破碎率。

4 结论

近年来,在人们生活水平日益提升的基础上,人们逐渐加强对物质生活的重视。与此同时,人们已经关注蔬果的去核。在此种情况下,学术领域中已经加强对蔬果去核设计的研究,不仅对蔬果去核水平有重要的影响,同时也能够在一定程度上促进生产加工行业的发展。但是,在多种因素的影响下,关于蔬果去核的设计研究,仍存在些许的不足之处,导致蔬果的去核水平偏低。在此次基础上,加强对蔬果自动去核机具的设计与研究,是极为重要的。本次研究中,针对当前蔬果去核机具的设计研发现状,以红枣为例,分析了气动式自动红枣去核机具的设计。本次研究中,根据已有的研究现状和具体情况,展开了对气动式自动去核机的设计,从比较全面的角度上实现了对红枣的自动上料和排布。通过研究结果能够发现,红枣去芯机拥有超过98% 的定位准确率,通过对红枣进行去核试验,去核成功率能够达到93.7%,破碎率不超过1.5%。由此研究结果能够看出,研究设计的气动式自动化去核机具对红枣的去核效果较好。同时,在本次研究中,所研究的去核机具中,4个插杆处于同一平面当中,进而能够对4个红枣同时进行冲切,冲切的大小与辊轮夹持链的空间差距是一致的。所以,在选择红枣时,尽量保持红枣外形类似。此外,借助图像检测、机械装置相结合的方式,能够实现对红枣的精准性定位,提高红枣的冲切率。为此,日后在对红枣进行去核时,可采用本次研究的链式气动式冲切自动化干红枣去核机。