煤矿远程智能掘进面临的挑战与研究进展

2022-02-25张旭辉杨文娟薛旭升万继成毛清华雷孟宇杜昱阳马宏伟赵友军李晓鹏胡成军田胜利

张旭辉,杨文娟,薛旭升,张 超,万继成,毛清华,雷孟宇, 杜昱阳,马宏伟,赵友军,李晓鹏,胡成军,田胜利

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.西安煤矿机械有限公司,陕西 西安 710032;3.陕西敏思特科技股份有限公司,陕西 西安 710054;4.中煤(天津)地下工程智能研究院有限公司,天津 300120;5.山东天河科技股份有限公司,山东 济宁 273500)

目前国内外采矿业面临同样抉择,高效安全、节能减排成为共同目标。电驱替代、远程作业、设备互联、大数据分析、集成交互作业成为采矿业发展的新趋势。国外提出“Digitalization(数字化)、Automation(自动化)、Sustainability(可持续)”战略,支撑“安全、低碳、高效和可靠”发展,数字孪生、实时边缘计算、人工智能、自主可交互监控、云计算、预测模拟等内容成为下一步煤矿发展的关键技术。我国在“机械化换人、自动化减人”生产理念引导下,煤矿智能化发展步伐强健有力,煤矿机器人应用推进迅速。国内研究者针对掘进智能化进行了深入研究,煤炭学报、煤炭科学技术等期刊通过策划煤矿快速智能掘进理论与技术、煤矿快速掘进技术与装备等专题,系统总结和分析了采掘工作面智能化建设面临的机遇与挑战,王国法、王虹、吴淼、马宏伟等为掘进发展摹画出发展技术路线,有力促进了国内在采掘智能化方面的协同攻关,有效缓解了“采掘失衡”,为智能矿山的建设提供强有力的支撑。

国内学者针对掘进智能化发展理念不清晰,装备智能化不完备、相关标准与规范缺失、支撑理论与关键技术储备不足等问题,做了大量有益的工作。远程智能掘进是实现少人甚至无人化掘进作业的最终愿景,目前尚缺乏指导这一方面的理论框架和技术体系,不利于当前掘进智能化良性发展。因此笔者聚焦煤矿巷道近程或地面远程智能掘进场景控制需求,探讨掘进装备远程智能控制技术构架、使能技术及相关研究进展,对单体钻锚、运输设备的自动化技术不做深入介绍,仅关注掘-支-运平行作业、设备群协同等远程控制内容。

煤矿巷道掘进受井下巷道特殊的非结构化环境及相对复杂的工艺环节制约,设备选型和智能管控策略各异,且掘进设备定位精度直接影响巷道走向和断面成形质量,因此巷道近程或地面远程智能掘进的技术难度更大。国内外研究机构在煤矿巷道远程掘锚方面做了深入研究。澳大利亚1993年开始远程掘锚研究,2000年ABM20掘进机在Tahmoor,Tower煤矿分别试验200多米,最高班进尺仅为8 m,试验中发生瓦斯突出,由于工人距巷道270多米,未发生任何人员伤害。2009年山特维克研发的AutoCut技术在澳大利亚Mandalong煤矿应用,通过可编程序列表适应各种运行条件,自动控制掏槽油缸和截割油缸实现截割滚筒移动,实现底板和顶板平滑过渡,同时采用顶板地图(roof mapping)功能,以钻孔同时测量岩层硬度方法,构建了顶板岩层硬度地图,为顶板锚杆支护做出决策。

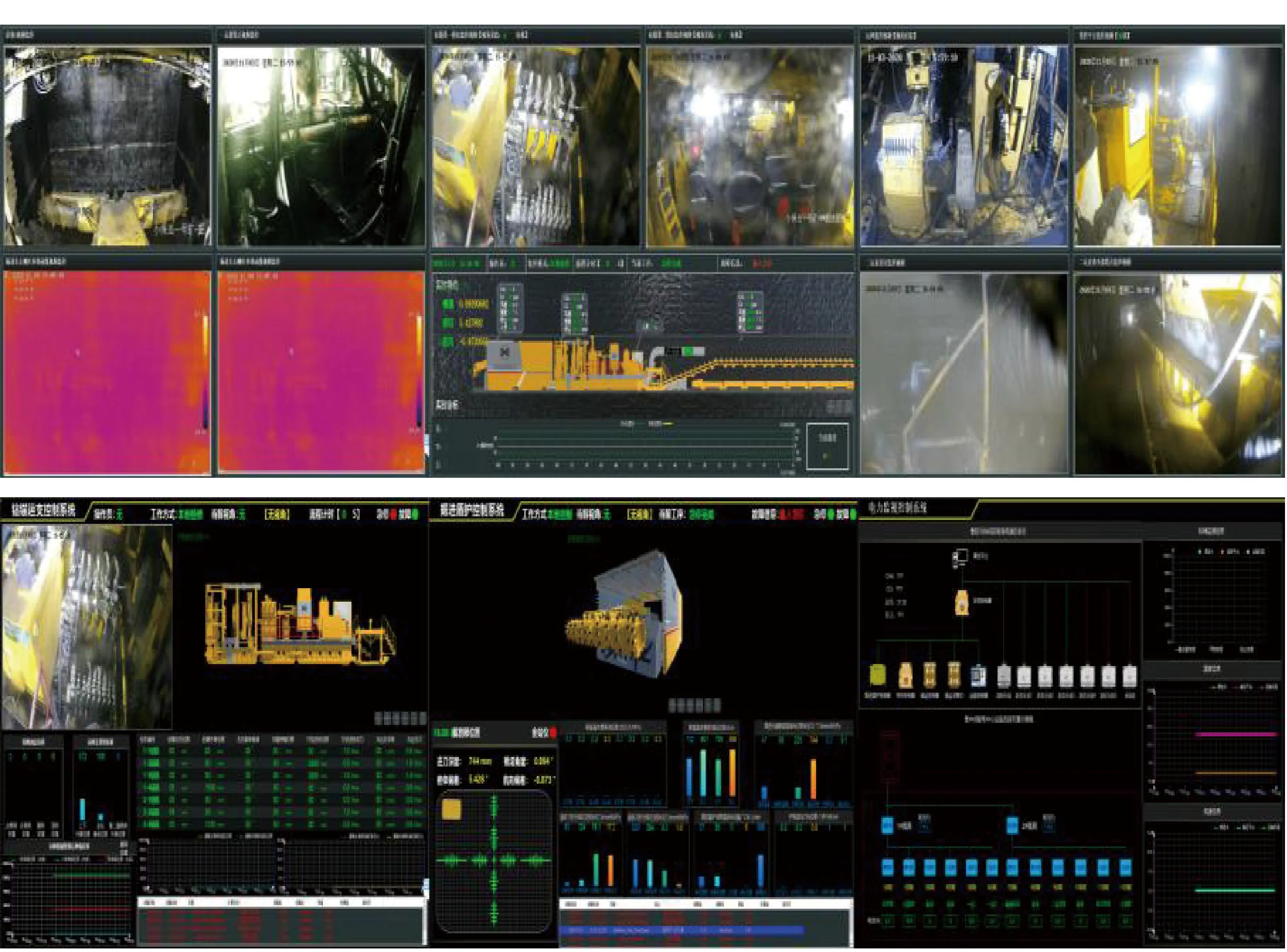

近几年,国内在远程智能掘进技术体系方面的研究有力促进了成套设备的进步。王国法等提出改进掘进工艺技术模式,攻克快速支护、掘进装备定位导航、自主连续掘进、远程智能管控和高效无人掘进成套装备等关键技术难题,探索实现配套装备自动化、智能化、一体化掘进模式,构建适用于不同煤层条件的煤矿智能化快速掘进工艺技术与装备体系。王虹等认为需要围绕安全、高效掘进两大目标,攻关定位导航、自动支护、自适应截割等智能掘进关键技术,突破环境智能感知、掘进装备智能决策、自动化执行等技术难题,构建“边缘感知、平台决策、设备执行、远程运维”4 个维度的智能掘进系统基本架构。吴淼等提出了掘进机器人群组设备多机协同完成钻探、掘进、临时支护、永久支护等巷道智能化开拓作业的智能掘进理论,以智能感知技术、自主控制技术、群组协同技术为核心,构建“感知-控制-探、掘、护、锚”3个层次的智能化掘进技术体系,以实现煤矿综合掘进机器人化装备的协同作业。王步康系统分析了适应不同地质条件的掘进装备与掘进工艺,从巷道掘进基础理论研究、装备智能化与成套化、掘进机器人、现代感知技术等层面预测了未来发展方向与趋势。胡兴涛等研究“掘进机位姿感知、工作面环境感知、设备状态感知”的空间一体化感知体系,提出按照“以智能化超前感知为基础,以多源数据计算为中心,以安全智能快速掘进为目标”的原则研究煤矿巷道智能化掘进的自主感知、基于 F5G 通讯技术多源数据、图像传输和存储技术、大数据云计算和控制软件技术等协同工艺理论和关键技术,对煤矿巷道智能化高效掘进提供有效技术探索。马宏伟等给出了制约煤矿巷道掘进的智能截割、智能导航、智能协同控制和远程智能测控四大关键技术解决思路及方法,研发的护盾推移式煤矿巷道掘进机器人系统成套装备2020年应用于陕煤渝北小保当煤矿,构建数字孪生驱动的远程掘进管控系统实现了地面监控室掘进可视化,在远程智能决策方面做出了有益探索。总体而言,虽然综采工作面建设为智能掘进发展奠定了多方面的技术基础和组织经验保障,近几年智能远程掘进也取得了很多基础理论和关键技术方面的突破,但是尚存在一些亟待协同攻关的难题。

因此,针对巷道近程或地面远程智能掘进场景控制需求,笔者研究数字孪生驱动下的掘进装备远程智能控制模型及技术体系,介绍了远程虚拟呈现、精确位姿感知、孪生数据共享、虚实同步驱动、工艺记忆截割、设备群碰撞预警等方面的研究进展,为解决智能决策、精确定位、轨迹规划、碰撞预警、人机协同等方面难题提供新的参考,为实现井下少人掘进奠定基础。

1 远程智能掘进技术分析及解决方案

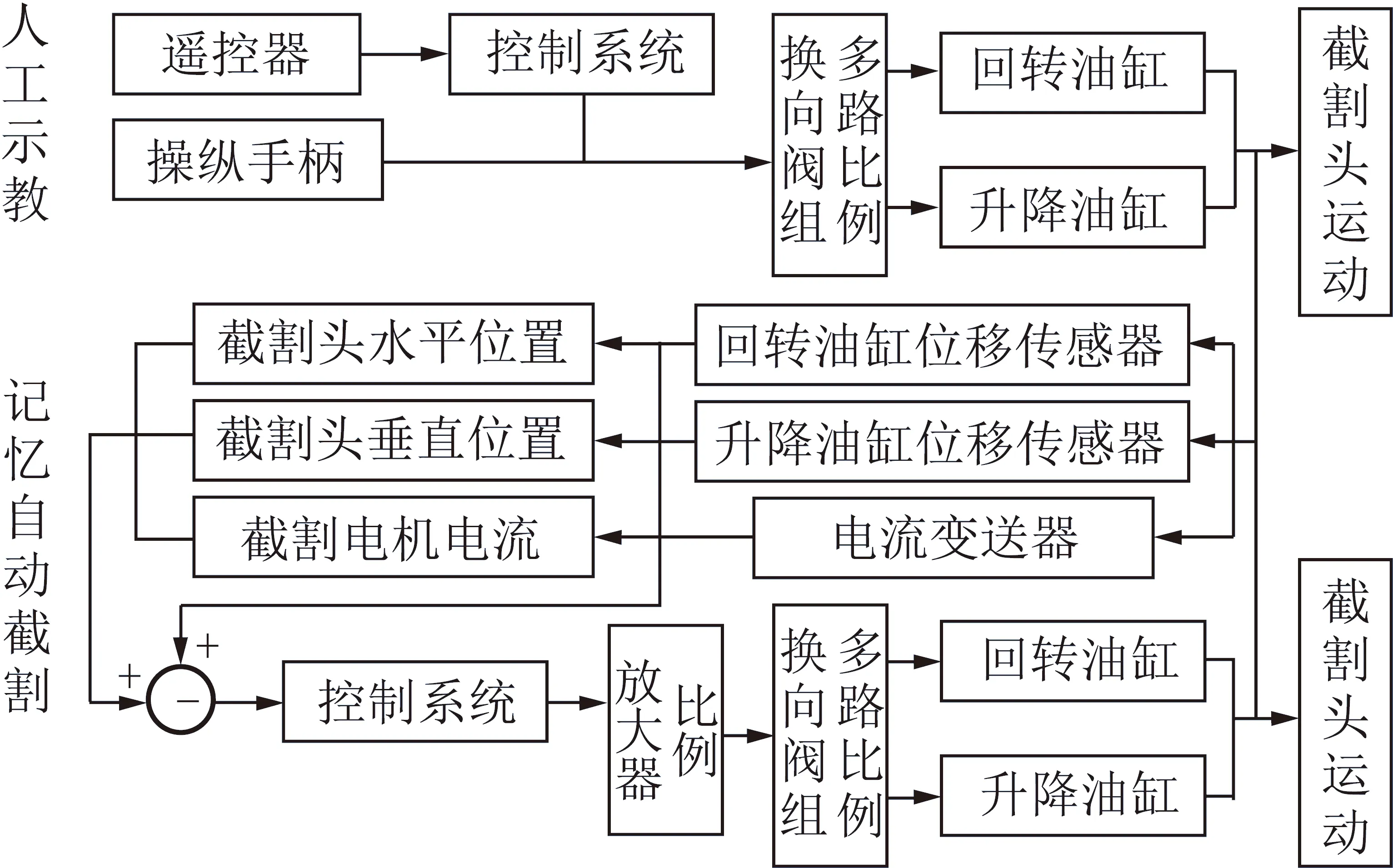

我国综采工作面智能化技术发展迅速,经过引进消化、技术创新和自主研发等阶段攻关,2020年底国内已建成近400个智能综采工作面。以陕西黄陵为代表“智能控制+远程干预”的智能化开采模式在全国多个矿区建成运行,以工作面惯性导航系统和高精度磁致伸缩行程传感器应用为代表的工作面自动找直技术,以地质建模构建数字煤层为代表的“透明工作面”智能开采技术,代表不同阶段的智能化少人开采的技术路径,积累了大量智能化方面的技术和经验。中国矿业大学、西安科技大学等单位对数字孪生驱动采掘工作面智能化技术进行了较为深入研究,为行业智能化发展提供了参考。图1为综采工作面虚拟远程控制系统框图。

相比于综采工作面,目前绝大多数巷道掘进采用的悬臂式掘进机施工尚采用人工操作,施工时掘进机司机通过目视断面上的激光光斑控制掘进机截割头,巷道中心轴线靠精确调整的激光指向仪设定激光光斑保证,掘进工程质量很大程度上取决于司机的经验和熟练程度。考虑掘进工作面工况存在的高粉尘、低照度、复杂地质条件等因素,现有掘进质量规范下掘进装备的位姿和工况状态检测难度极大,表现在:成形截割精度要求高(安全规程要求小于100 mm),机身和截割头位姿测量精度直接影响巷道成形断面误差,定向精度导致的巷道开拓误差对后继施工影响较大等。因此,煤矿井下掘进装备的动态、精确定位技术已经成为提升采掘效率,解决“采掘失衡”难题的行业共识。

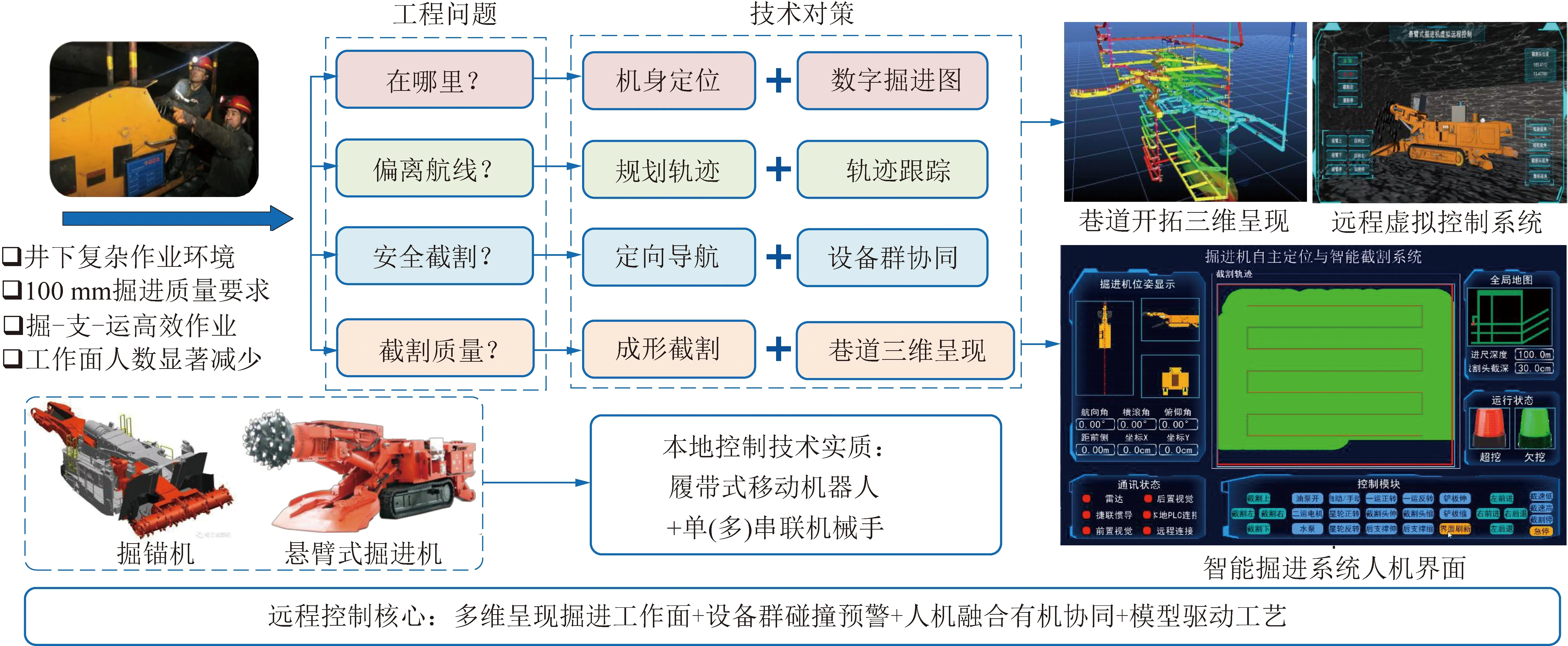

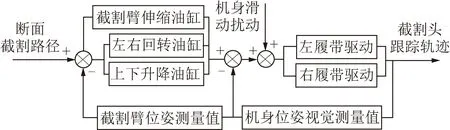

远程掘进应该包含本地控制和远程控制内容,前者是后者的依托和基础。井下巷道掘进设备的姿态精确测量、自主定位与导航、掘进断面自动成形监控,以及人员定位与防护、锚固作业自动化、掘-支-运设备自主联动、掘进过程可视化监测和实时通信都是远程掘进需要解决的问题。如图2所示,设备精确位姿测量解决“在哪里”的问题,最为关键;其次自主定位与导航解决“去哪里”的问题,关系到掘进方向是否正确,也是巷道截割质量评价的关键,需要设备群的协同。

图1 数字孪生驱动的综采工作面远程控制技术原理Fig. 1 Principle of remote control technology based on DT of mechanized longwall mining

图2 煤矿远程智能掘进技术需求分析Fig.2 Technical demands for remote intelligent mining

煤矿井下巷道掘进本地控制的实质是将掘进设备作为“移动机器人+串联机械手”组合体,利用机器人正、逆运动学求解,以设计路径参数为目标,以实时测量数据为反馈,达到伺服控制、轨迹跟踪的结果,形成要求的形状和尺寸的高质量巷道。解决了上述井下问题,在掘进工作面远端或地面远程控制时,除了关注井下工作面设备工况和控制状态,需要解决数据直观呈现的问题,为监控人员提供更多决策信息能够在自动作业过程中对异常状态进行人为干预,达到“人机协同”远程掘进控制的目的。因此,提升井下掘进机智能化水平,以机器人技术、数字工作面、精确定位、自主导航、定形截割构建本地控制理论和技术基础,解决远程控制中的多维数据呈现、设备群碰撞、掘进工艺建模和人机协同机制问题,是远程智能掘进的关键。

针对煤矿井下采煤和掘进施工复杂度高、监测数据量大,协同控制难度大,“自动控制+人工视频干预”的控制方案难以实现工作面常态化自动生产等问题,近几年煤炭行业多家研究单位将数字孪生(DT)和虚拟现实(VR)引入采掘工作面设备群远程智能控制决策系统,提出“惯导+”或“视觉+”等多种方法有效解决煤矿井下采掘工作面设备精确定位、自主导航和自主截割难题,“数字煤层、虚实同步、数据驱动、实时修正、虚拟碰撞、截割预测、人机协同”的煤矿井下设备远程控制技术体系已经成为行业解决采掘工作面智能化的共识,这对破解目前煤矿井下工作面煤岩界面预测、少人或无人自动截割控制、设备群间异常检测等难题起到了重要推动作用。

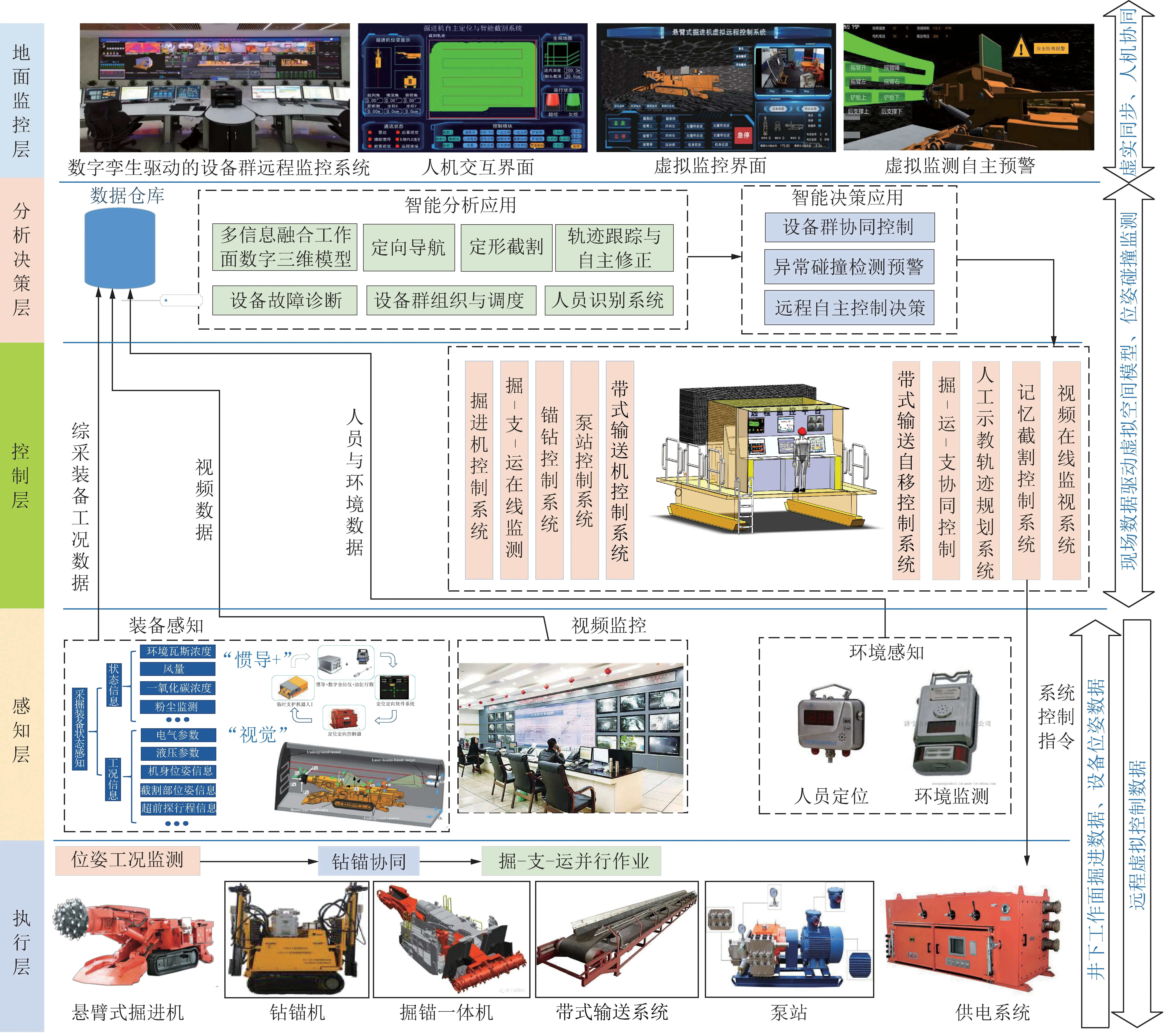

在前期研究基础上,笔者提出了数字孪生驱动掘进装备远程智能控制技术构架,通过构建掘进工作面数字孪生体,将井下人员、设备、环境相关信息呈现到数字空间,虚实融合,共智互驱,达到数字掘进与物理掘进智能协同的目标,破解掘进施工中人-机-环共生安全难题。为了聚焦远程控制任务,提出以掘进为控制时空参考的掘-支-运作业机制,以掘进定位、定向导航和定形截割为核心,自动钻锚和高效转运辅助的远程控制构架。图3为数字孪生驱动掘进装备远程控制模型及技术体系示意,图4为远程智能掘进的系统架构。

图3 数字孪生驱动掘进装备远程智能控制模型及技术体系Fig.3 DT-driven remote intelligent control model and technical system of tunneling equipment in coal mine

图4 远程智能掘进总体控制架构Fig.4 Overall control architecture of remote intelligent driving

该远程控制系统主要功能:

(1)基于激光点-线特征的掘进机机身和截割臂视觉测量,获得井下巷道掘进设备移动中的精确位姿(包括位置和姿态)和截割臂实时位姿数据,结合掘进机参数解算出截割头的运动轨迹。

(2)利用(1)的结果,实现人工示教轨迹规划,破解复杂工况和环境下的掘进机轨迹规划难题,即熟练司机操作机身和截割臂完成一个截割循环,实时记录位姿信息数据,下一个截割循环采用记忆数据控制掘进全过程中的机身和截割臂运动,实现自动化截割、自动刷帮等工艺环节。

(3)以巷道、掘-支-运设备群等静态信息,加上掘进中的巷道动态变化和设备实时位姿等数据,建立设备位姿显示、运动学、协调控制、自主决策等方面的数学模型,构建掘进工作面人-机-环数字孪生体。

(4)掘进监控中,以物理世界——井下掘进工作面设备群实时数据,驱动虚拟世界——掘进工作面孪生体,实现虚实同步运动和虚拟设备群位姿实时修正,从而保证虚拟空间呈现场景可以作为远程控制的决策依据。

(5)在虚拟空间可以借助牛顿力学碰撞模型,实现无传感器数据的设备群全方位碰撞检测和预警(通过几何膨胀或阈值设定),与有人值守的远程控制端人工决策有机结合,可以大大提高远程掘进异常干预的自主性和智能化,为远程掘进常态化提供技术支撑。

2 煤矿远程智能掘进面临的主要挑战

掘进工作面智能化的研究不断深入,近几年已经成为煤矿智能化研究的热点,但是在相关基础理论、设备定位、定向导航与纠偏、成形截割、协同控制等方面还存在不足。

2.1 掘进状态感知基础理论研究不足

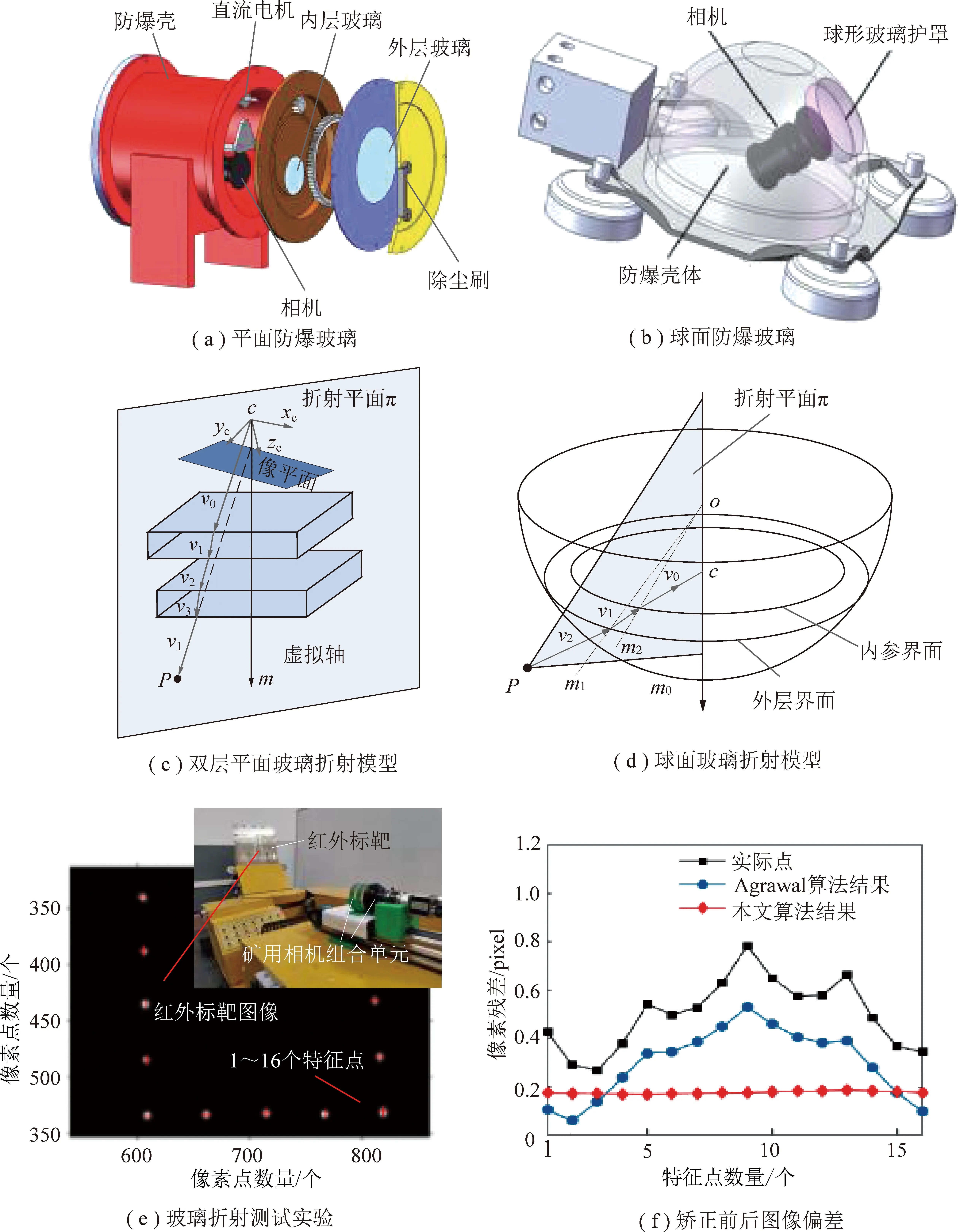

煤矿井下存在低照度、高粉尘、水雾、振动,以及电磁干扰等因素影响,很多地面成熟技术及设备在井下实际应用存在严峻挑战,甚至不能使用。机电设备位姿、工况等感知元件的安装也由于防爆、供电等特殊要求存在诸多难题。远程控制模式下需要井下设备更多、更全面的感知传感器,为远程监控人员提供设备位姿、工况数据、设备与环境变化等方面信息,避免“盲人摸象”,保障设备可靠性同时实现多维数据可视化呈现。矿井环境下的不同感知手段适应性设计理论、多设备协同控制决策,以及远程控制网络实时性等方面的基础研究应该引起广泛重视。比如井下视觉应用应进一步探讨防爆玻璃折射影响下的矿用相机建模与校正、矿用相机非线性成像系统优化设计理论与方法。

2.2 掘进机定位问题尚待突破

掘进工作面设备定向与定形截割、设备群碰撞预警与协同控制,都受制于位姿测量的准确性和可靠性。针对掘进机的精确位姿测量问题,国内外众多高校、研究机构开展了卓有成效的研究。目前掘进机的自动位姿测量方法中全站仪导向技术对环境要求较高,惯性导航技术定位时间累积误差大,罗盘类传感器精度易受外界电磁干扰,视觉测量要克服井下恶劣工作环境以及相机拍摄姿态等方面影响。视觉测量技术由于非接触、无累计误差等优势得到广泛关注,也在掘进机位姿测量方面得到一定程度的应用。但是掘进巷道工况环境恶劣,粉尘质量浓度高、伴随有水雾、杂光干扰,以及采掘振动影响等因素对图像测量的稳定性和可靠性影响很大。因此,如何实现综掘工作面复杂工作环境中掘进机的精准定位、高效开采活动成为了矿山工程领域发展过程中面临的科学难题。

2.3 掘进机定向导航与成形截割亟待深入研究

悬臂式掘进机的定向掘进是解决巷道掘进方向控制的关键问题。巷道施工中根据位姿误差信息对机身进行控制,连续的航向位姿形成定向导航实际路径,结合截割臂的运动控制可以实现巷道断面的成形控制。非全断面掘进设备需要控制机身和截割头,实现预定截割轨迹的跟踪控制,全断面掘进设备相对简单,仅需关注航向方向位移为掘进进尺提供参考。由于悬臂式掘进机掘进使用最广、最灵活,但工艺复杂、一般使用在地质复杂场合,因此,国内外对其成形截割控制研究较多。现有研究对重载非完整约束的悬臂式掘进机器人开展较多,思路是将截割臂当做一个移动机械臂,进行统一的运动学建模实现掘进机的机器人化,实现悬臂式掘进机自动截割。但是由于机身位姿测量的成本和技术限制,基于机身位姿测量数据和规划轨迹的全局轨迹(包括机身轨迹和截割头轨迹2部分)跟踪控制还处于研究阶段。

2.4 设备群协同应用研究不够

智能协同控制技术是智能掘进机器人系统的核心。掘进工作面实现掘-锚-支-运-通过程中,设备群协同是实现多工序并行作业的技术基础。在实现单个设备智能控制的基础上,如何通过对煤矿掘进多个任务并行、多个设备智能协同控制成为重要研究内容之一。目前,掘进工作面作业线上各设备独立,缺乏信息感知、交流、互通功能,实时协作能力弱、人机交互性差,掘进工艺流程缺乏统一规范,要实现巷道智能化快速掘进,就必须建立掘进设备各子系统之间的并行协同控制机制。

2.5 远程控制实时性等基础技术未引起重视

我国煤矿赋存条件复杂,掘进工作面环境恶劣,存在煤层起伏大、顶板松软、夹矸与片帮并存、水与瓦斯突出等一系列问题,且不同矿区差异大,掘进作业本地控制的自动化、智能化难度较大。虽然地面一键启动、数据驱动远程监控、三维可视化监测等技术得到一定应用,但是对井下采掘工作面的远程控制基础理论和技术研究基本处于空白,行业还存在“快”即为实时,控制没有模型的理解误区。因此,煤矿网络控制系统实时性保障技术、网络通信系统实时性、数字孪生驱动的远程掘进控制系统模型等基础理论及技术研究应该高度重视,这是实现真正意义上的远程控制必经之路。

3 远程智能掘进关键技术研究进展

3.1 “DT+VR”井下掘进人-机-环智能管控技术

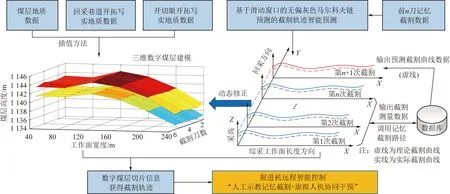

(1)煤矿智能掘进工作面数字孪生技术。随着信息技术与煤矿相关专业的深度融合,少人化、无人化、机器人化、智能化等先进生产理念在煤炭行业快速推广。马宏伟、袁亮、程建远、毛善君等等提出了基于虚拟现实的数字矿山设想并进行了大量研究。煤矿“透明”地质条件是实现智能快速掘进的重要基础之一。目前,相关专家、学者在基于智能钻探、智能物探、地质数据数字化、地质信息智能化更新和地质信息可视化等多源数据的综合地质建模上开展了大量研究,以满足煤矿智能快速掘进和精准开采的地质条件需求,如图5所示。

西安合智宇信息科技有限公司联合陕西黄陵煤矿研发了一种基于数字煤层的综采工作面精准开采系统,并进行了工业性试验。该系统首先建立初始三维数字煤层模型,通过综采设备惯导、里程计、雷达、角度传感器等动态感知采煤机实际行走轨迹和截割轨迹进行模型动态修正,最后根据修正后模型动态规划采煤机截割轨迹曲线。

图5 地质建模与三维“透明”呈现Fig.5 Transparent geological modeling and 3D rendering

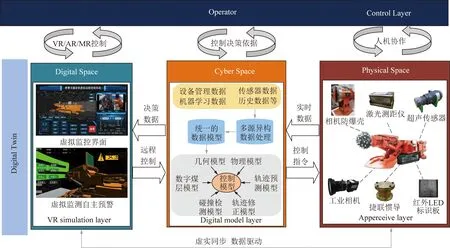

张旭辉等提出煤矿虚拟工作面构建与采掘设备操控技术构架,建立了煤矿井下装备智能控制的“人-信息-物理系统”(HCPS)交互机制,如图6,7所示,为实现掘进工作面物理空间与掘进信息虚拟空间的深度融合与交互奠定了基础。结合数字工作面模型,试验验证了数字孪生驱动的悬臂式掘进机智能操控系统可行性,为煤矿井下综采综掘工作面设备的远程智能监测与控制提供了全新的思路。

(2)煤矿井下视觉成像系统标定基础理论。近年来,智能视觉技术在煤矿井下迅猛发展,在固定设备及场合视觉监测、煤流检测、人员定位及异常状态识别,甚至工作面直线度和设备位姿测量方面得到一定的工程应用。但是影响图像质量的防爆玻璃折射、采掘振动影响,以及高粉尘、低照度和杂光干扰环境下的应用性研究基本空白,影响了测量的稳定性和精度。

图6 掘进虚拟工作面构建及轨迹预测机理Fig.6 Mechanism of the virtual face construction and the trajectory prediction

图7 掘进设备数字孪生数据驱动技术构架Fig.7 Technical framework of DT-driven excavating equipment

掘进过程中的机身振动引起测量不准确,利用机载稳像、消抖算法等方法保证机器视觉测量稳定性,是精准掘进的必然要求。YANG等研究了振动工况下矿用防爆相机的成像模糊机理,构建基于非均匀模糊核的矿用相机参数化几何模型描述振动或运动引起的图像非均匀模糊,并建立基于变分参数优化更新方程来评估与优化参数分布,利用获取的非均匀模糊核完成迭代盲复原算法,实现单图像盲去模糊,为井下视觉测量提供了高质量图像。图9为振动工况下线特征模糊建模与去模糊效果。图9(a) 为绕轴旋转的三维空间点模型示意,其中表示相机坐标系,(,,)是在目标坐标系的三维空间点,(,)为点的成像点。图9(b)为运动模拟测试平台,图9(c),(d)为激光点-线特征图像处理前后对比,图9(e),(f)局部表达了激光束运动模糊处理前后效果,其中坐标单位为像素点个数,经过处理后激光束模糊图像的均方根误差从8.267 pixel减小到0.065 pixel,表明去模糊后的激光束位置更接近真实值。

3.2 煤矿井下掘进机位姿精准测量理论

悬臂式掘进机机身及截割头位姿的实时、准确测量是实现煤矿巷道掘进定向导航和定形截割的基础和核心内容。针对掘进机的自动位姿测量技术方面的研究,专家学者们提出了多种不同的技术方案,并取得了一定的研究成果。目前方法主要有iGPS测量技术、基于全站仪的导向和定位、惯性测量技术、超宽带测量技术、空间交汇测量技术和视觉测量等。基于全站仪的测量系统由于掘进过程中巷道内粉尘质量浓度大,测量环境恶劣,加之棱镜光路易遮挡,测量结果稳定性亟待解决。基于惯性传感器的掘进机位姿测量系统存在时间累积误差,难以长程连续地提供位置参量,目前研究热点是如何将井下采掘与施工工艺有机结合解决工程难题。

图8 引入玻璃折射的矿用相机建模与畸变校正Fig.8 Lens modeling and distortion correction for mining Camera with glass refraction

基于立体视觉的掘进机机身位姿检测技术,在矿井下的应用主要集中于对车辆与人员的监控,而应用于机身定位方面的文献较少。吴淼研究团队研究基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法,得到悬臂式掘进机在固定坐标系下的位姿状态。西安科技大学近年来系统研究了煤矿井下移动目标的位姿测量问题,在采掘工作面智能化建设中得到一定程度的验证。

..“视觉”组合定位

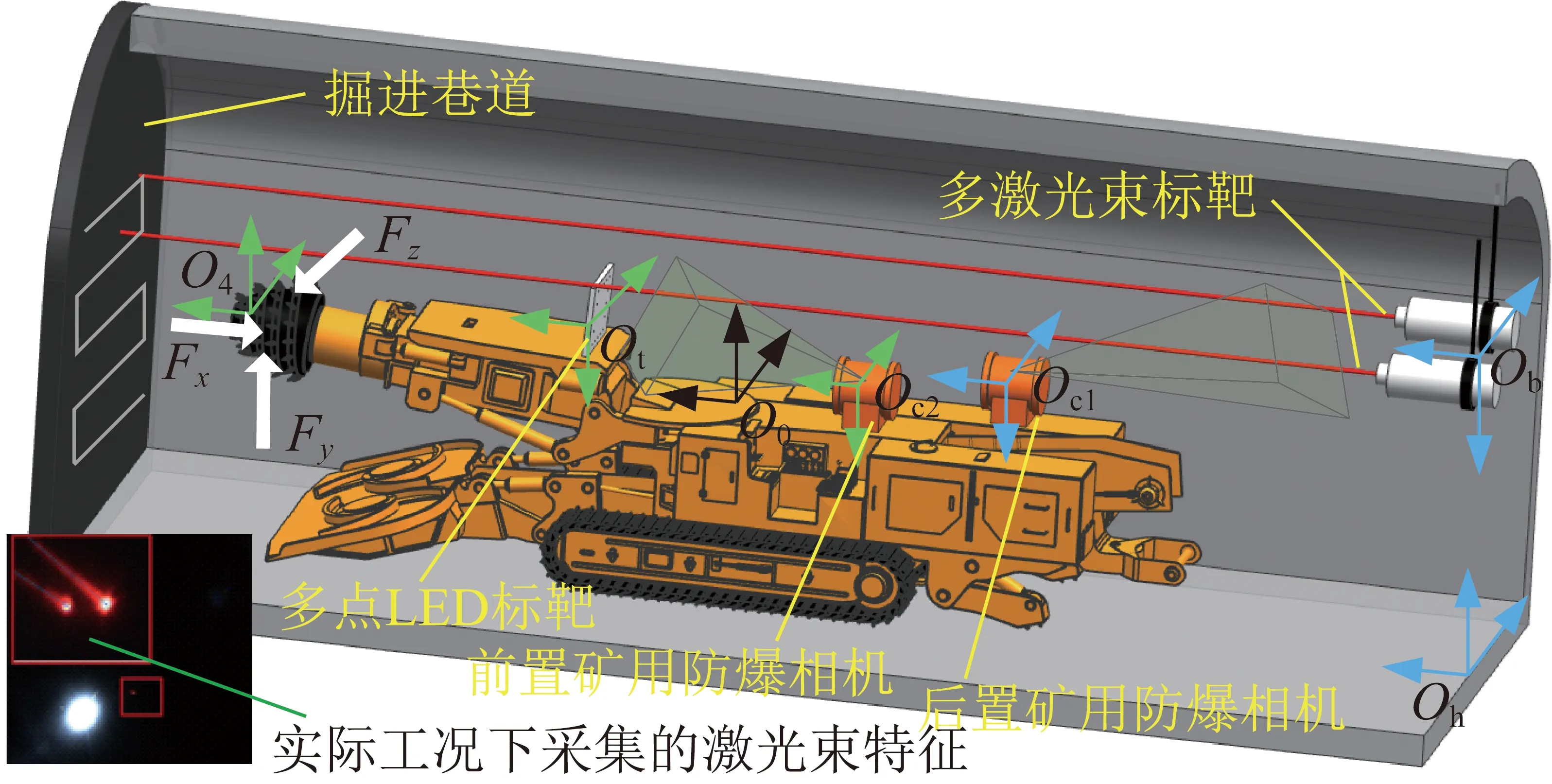

张旭辉等提出“视觉+”位姿测量方法,基于激光点-线特征标靶的悬臂式掘进机机身及截割头位姿单目视觉测量方案,以巷道设计走向数据为基准,建立巷道坐标系实现掘进装备机体的全位姿检测,为进一步实现智能截割、纠偏控制、定向掘进提供基础数据,该方案包括机身全局定位和截割头局部定位2个子系统,前者获得机身在巷道坐标系下的空间位姿,后者获得截割头在掘进机身坐标系下的空间位姿,图10为视觉定位系统示意。其中,,,分别为巷道坐标系、激光束标靶坐标系、多点LED标靶坐标系;,,和分别为掘进机机身坐标系、后置相机坐标系、前置相机坐标系、截割头坐标系,,,为掘进头工作时的受力。考虑视觉测量可能存在的遮挡、丢帧等问题,实际测试时该系统采用低成本惯导,以多传感器融合保证动态测量的稳定性。

(1)基于两激光线的2P3L测量方法。考虑多点特征和直线特征合作标靶在高粉尘水雾、低照度的煤矿井下环境中具有更强的抗遮挡能力,课题组创新设计了多点LED标靶和平行安装的激光指向仪形成两激光束标靶,通过构建基于线特征的单目视觉2P3L测量数学模型,解算得到悬臂式掘进机机身的位置和姿态参数,结合多点激光标靶测量截割臂位姿结果,实现了掘进机的精确定位、定向导航和定形截割控制。2019年在山西某矿掘进巷道进行了工业性试验(图11),,方向测量误差均小于±40 mm,满足了巷道掘进质量评价要求,表明了井下巷道长距离单目视觉位姿测量的可行性。

图9 矿用图像模糊建模与去模糊Fig.9 Fuzzy modeling and deblur of mine image

图10 基于激光点-线特征的悬臂式掘进机定位系统Fig.10 Position estimation based on laser point and line characteristics for Roadheader

(2)基于三激光线的3P3L测量方法。上述两激光束(2P3L)方法参数标定过程复杂,在井下环境的测量稳定性尚需进一步提高。理论分析可知,3条激光线及以上,都可以构建空间测量模型,但是4线以上会提高现场安装难度,也容易造成特征线的空间交叉,导致多激光线特征难以提取。因此,该团队研发了一种新型三激光束掘进机机身位姿单目视觉测量系统,以3束激光作为图像特征信息源,构建基于3点3线(3P3L)定位特征的掘进机机身位姿测量模型,利用基于最小化重投影误差方法获得了掘进机机身位姿的最优解,提高了系统位姿测量精度和稳定性。图12为2021年12月基于三激光线的掘进机定位系统在陕北大海则煤矿井下运行中提取的线特征,测量精度比2P3L至少提高1倍。在巷道低照度、高粉尘和多种杂光干扰情况下,3P3L获得了更高测量精度和稳定性,特别是降低了视觉系统在井下现场的标定难度。

图11 基于2P3L的掘进机辅助截割井下试验Fig.11 Testing of visual cutting system based on 2P3L of Boom-type roadheader underground roadway

图12 井下巷道复杂背景下三激光束特征提取结果(局部)Fig.12 Feature extraction results of three laser beams under the complex background of underground roadway(Local)

..惯导组合定位

笔者研究了基于多传感器信息融合的组合导航位姿检测方法,采用微机电系统捷联惯导的姿态导航算法和地磁导航算法,利用卡尔曼滤波融合多源信息来抑制航向角的漂移,结合四元数和改进的航姿参考系统算法,确定巡检机器人的姿态信息,实现机器人实时位姿测量。马宏伟等采用光纤惯导、油缸行程传感器和数字全站仪信息融合进行精确定位定向检测,考虑油缸行程传感器和惯导组合会产生位置累积误差,而数字全站仪可以测量出煤矿智能掘进机器系统精确位置信息,通过建立基于数字全站仪的惯导与油缸行程组合位置误差修正模型,试现了煤矿智能掘进机器人系统的精准位姿检测。

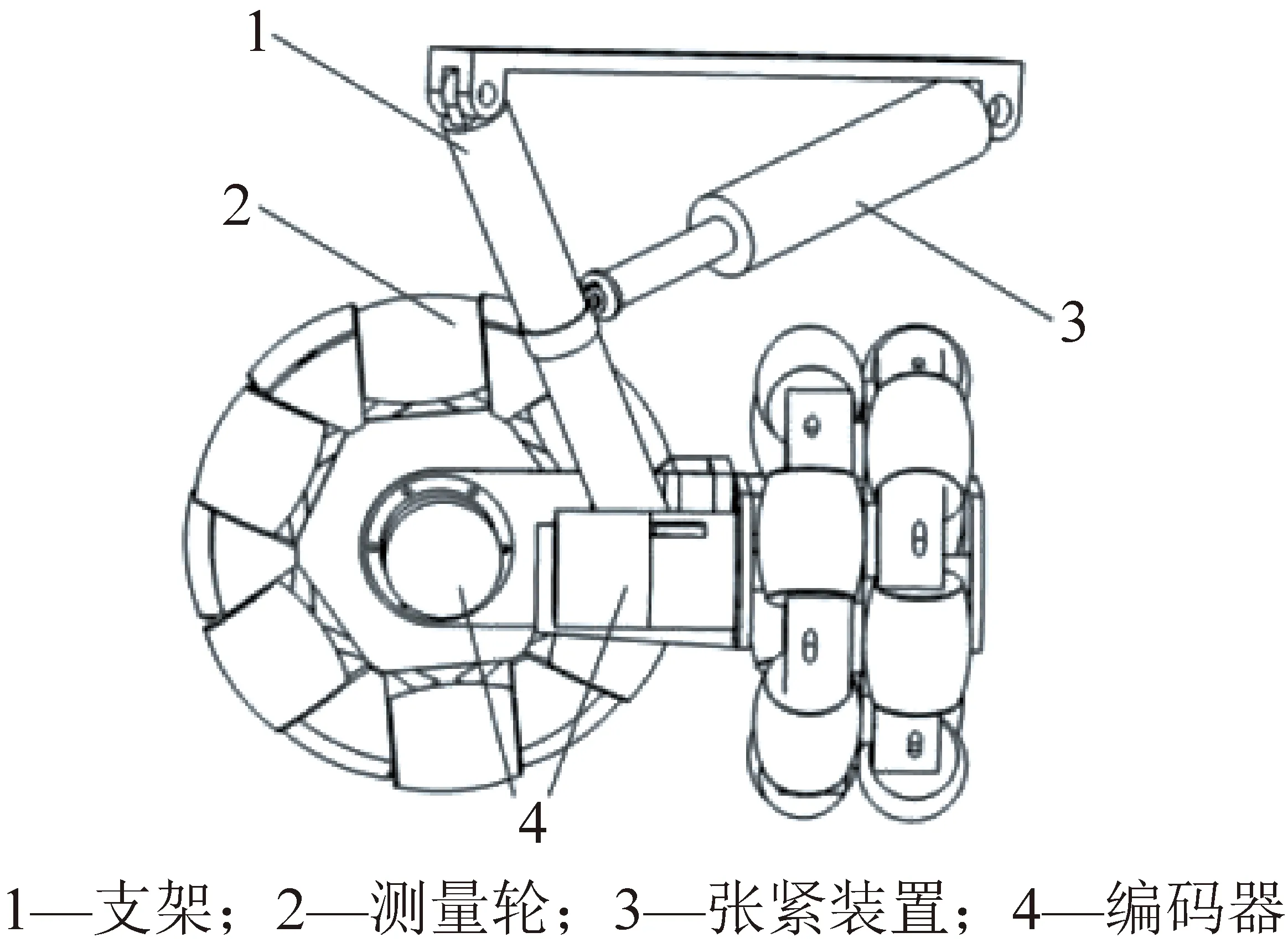

3.3 定向导航与纠偏技术

煤矿井下掘进设备导航目前有基于惯性导航、惯导+组合导航方式、基于视觉导航方式、惯导+视觉组合方式。吴淼教授团队深入研究了掘进机导航系统,提出的二维里程辅助自主导航方法,分析掘进机滑移特点研制出一种外置式二维里程的测量装置,实现了二维里程辅助的组合导航算法。该装置和实验系统如图13,14所示。

图13 二维里程测量装置Fig.13 Two-dimensional mileage measuring device

图14 掘进机定位试验系统Fig.14 Roadheader positioning system

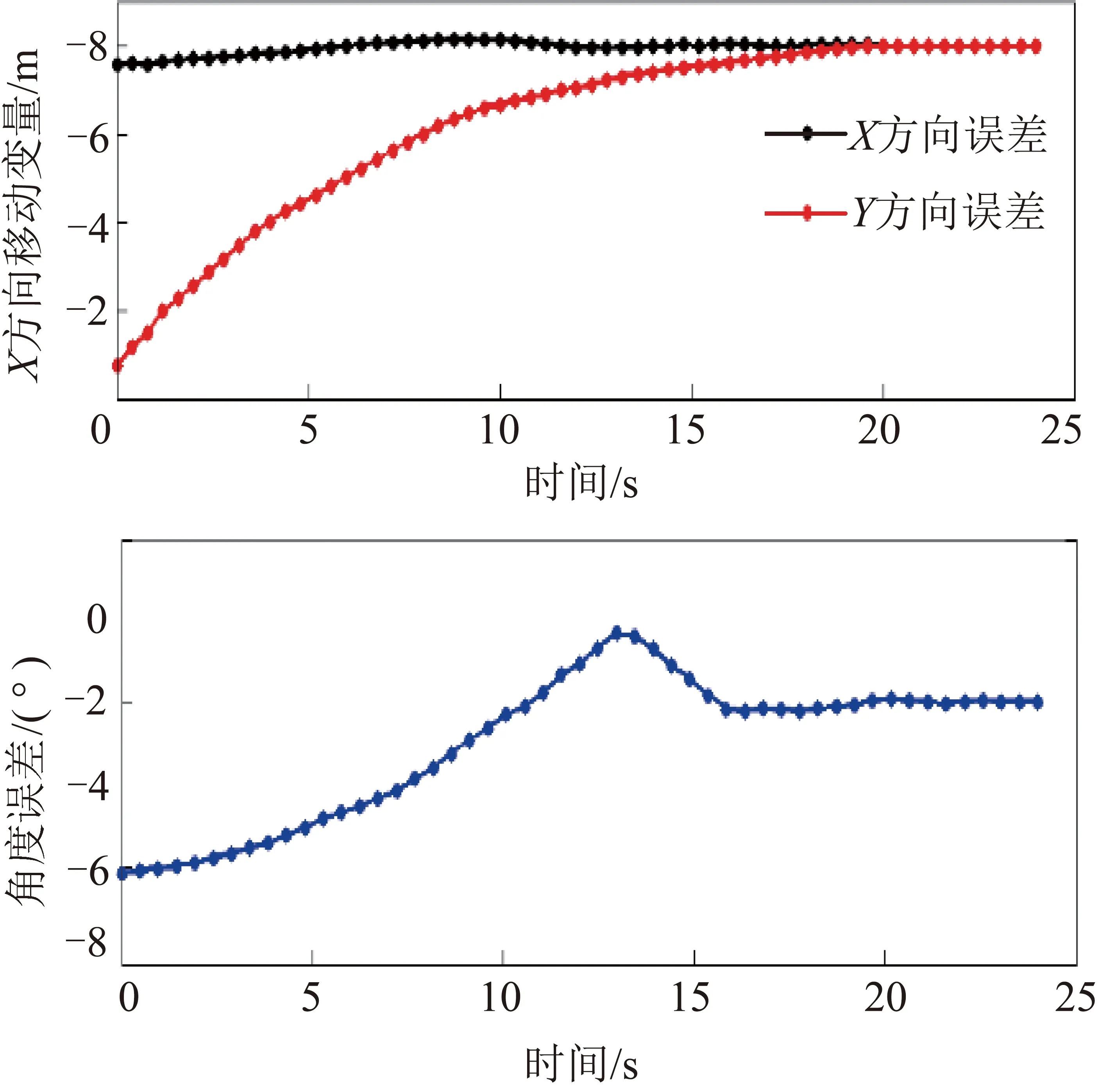

在实现掘进机位姿检测的基础上,须完成掘进机的自主纠偏以保证巷道截割质量。针对工况复杂且存在封闭边界的受限巷道空间,吴淼等将综掘巷道环境自适应划分为区域栅格,提出掘进机纠偏影响度作为模型降维与简化的指标,结合掘进机自身运动特点与实际工况,建立掘进机在栅格场景中的自主纠偏运动模型,实现了结合PID算法与神经网络的自主纠偏算法,并采用EBZ-55 掘进机与模拟巷道验证了纠偏算法的可行性。该纠偏系统结构如图15所示,其中,()为系统输入;()为系统输出;,,分别为PID的比例、积分和微分环节参数。

图15 掘进机自主纠偏控制系统结构Fig.15 Control system of the auto rectification

基于视觉导航的悬臂式掘进机自动定向掘进控制方法,以巷道中激光指向仪的激光点和激光束为特征,采用单目视觉技术构建了基于门形结构的掘进机机身位姿视觉测量模型,通过空间矩阵变换解算巷道中机身位姿。根据悬臂式掘进机运动特点确定掘进机纠偏控制策略,基于悬臂式掘进机运动学建立掘进机定向掘进运动控制模型,采用Backstepping方法,选取合适的Lyapunov函数设计掘进机轨迹跟踪控制器,有效解决掘进机轨迹跟踪控制问题,如图16,17所示。

图16 机身轨迹跟踪结果Fig.16 Trajectory tracking of roadhead

图17 机身轨迹跟踪误差Fig.17 Trajectory tracking error of roadhead

3.4 掘进机智能截割控制技术

吴淼团队多年坚持智能掘进技术研究,对自适应控制、记忆截割进行了很多有创意的探索。针对井下掘进机截割智能化程度低、截割臂摆速不能根据煤岩硬度进行自适应调节的问题,研究了基于多种传感器信息掘进机截割臂自适应截割控制策略和掘进机姿态调整模型辨识与精准控制方法;针对煤矿掘进机机器人化和无人化的目标,提出了一种悬臂式掘进机煤矸智能截割控制系统与方法,提高掘进机截割煤矸的效率和智能化程度;针对常见及复杂构造断面,提出了悬臂式掘进机断面成型轨迹多目标优化方法。

另外,为实现从人工截割到自主截割,吴淼课题组提出一种纵轴式掘进机记忆截割控制方法,如图18所示,该方法可对人工示范的过程进行记忆学习及智能优化,并一键式触发掘进机按所学路径信息自动截割后续断面,还可根据实际截割情况对路径进行微调,以避开煤岩过硬的位置。地面试验结果表明,系统运行稳定可靠,控制精度较高。但是该方法未将机身运行考虑进截割头位姿跟踪环节,限制了使用效果。

图18 悬臂式掘进机记忆截割控制原理Fig.18 Principle of memory control for roadheader

笔者所在课题组研究了悬臂式掘进机视觉伺服控制技术,提出采用视觉实时位姿测量和电液伺服控制,采用轨迹规划与人工示教相结合的方式,实现复杂运动环境下的掘进机机身视觉伺服和截割头运动轨迹跟踪控制。考虑不同地质条件和底板稳定性影响,先利用视觉位姿测量方法,实时记录人工操作机身和截割臂的轨迹完成一个截割循环,随后下一个截割循环采用记忆数据控制掘进全过程中的机身和截割臂运动,实现自动化截割、自动刷帮等工艺环节,避免了掘进机在不同工况和环境下的轨迹规划难题。图19为悬臂式掘进机的人工示教记忆截割控制系统原理框图。

图19 基于视觉测量的“人工示教”记忆截割系统原理Fig.19 Diagram of the manual memory cutting control system based on vision position estimation

系统以截割头跟踪截割断面为目标,视觉实时测量的截割头位姿(包括截割头相对机身的位姿和机身位姿)为反馈量。为保证断面成形精度,基于截割头位置信息建立截割头轨迹跟踪控制模型,以截割头位姿为反馈确定截割头位置偏差,利用控制算法输出控制命令,使升降油缸及回转油缸驱动截割臂摆动工作,同时按照截割工艺要求调整机身位置,使之处于合理姿态并在截割轨迹跟踪时利用前铲板和后支腿固定机身。

此技术的关键是掘进机机身的实时位姿测量,基于三激光束的视觉测量系统高精度、稳定性是其中的核心技术,最大优势是可以解决巷道断面形状、尺寸大小不同引起的截割路径自动规划困境,尤其是机身有滑动状态时机身控制难题。

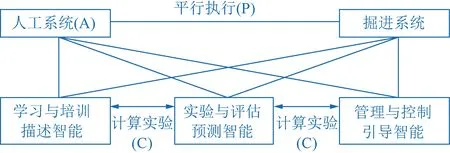

3.5 掘进工作面群组协同与数字孪生驱动技术

按照掘-支-运工序并行提高掘进效率是目前行业努力的方向,通过建立掘进机群组位姿和运动关联模型,对多机群组的时空坐标系进行统一,在单机设备自动化的基础上进行多机群组的精准定位与智能导航,解决多机协同并行作业冲突的问题。多设备协同包括2方面:① 建立多个设备之间的空间位置关系,一般通过基坐标系标定来实现;② 协同插补算法,协同插补算法中的关键技术是协同轨迹的过渡和对多个运动单元的同步速度规划。

国内外学者大多面向多任务、多工序、多资源、多主体的并行与协同控制问题,主要研究强化学习、遗传算法、Agent算法、P学习、粒子群算法等。吴淼团队提出了一种综掘巷道掘支锚联合并行施工工艺技术系统,构建了数字孪生理论指导下的综掘巷道并行施工技术流程与工艺体系,研究了掘进机器人远程可视化导控、临时支护机器人可靠性撑顶、钻锚机器人多工位锚护为基础功能的综掘巷道智能并行作业模式,如图20所示。同时,探讨了数字孪生技术驱动综掘巷道并行施工技术系统,通过远程可视化智能调控系统完成了掘进机自主纠偏、障碍物感知以及自动截割等智能化革新。

图20 基于ACP的平行掘进系统架构体系Fig.20 Parallel tunneling system architechure based on ACP

马宏伟团队针对陕煤小保当煤矿地质特点,研发了护盾式煤矿掘进机器人系统,对掘进工作面群组协同进行了研究和实践。针对煤矿智能掘进系统的多任务、多工序、多主体并行作业特征,通过揭示多系统作业任务数目和完成时间等关键参数之间的关系。假设由个子系统组成,分别完成掘、支、钻、锚、运等个掘进作业工艺,结合子系统环境与自身状态感知信息,建立基于并行作业特征的智能截割系统、智能临时支护系统、智能钻锚系统、智能锚网运输系统、智能运输系统等多系统并行控制架构。基于掘进作业最优任务分配的多系统并行控制架构如图21所示。

图21 煤矿智能掘进系统多任务并行控制架构Fig.21 Multi-task parallel control structure of mining intelligent tunneling system

另外,王妙云等构建了“虚拟设备”碰撞预警机制,针对煤矿综采工作面设备数量多、位置关系复杂,设备间碰撞检测手段匮乏、预警困难等问题,结合虚拟现实技术、多传感器信息融合技术和包围盒碰撞检测技术,以虚拟环境开发平台为基础,提出一种设备远程控制过程中的虚拟射线与包围盒相结合的方法,实现了设备间碰撞检测和预警监测,图22为运行中虚拟空间碰撞预警。

图22 设备群虚拟碰撞预警系统截图(局部) Fig.22 Screenshot of virtual collision warning monitoring system for equipment group(Local)

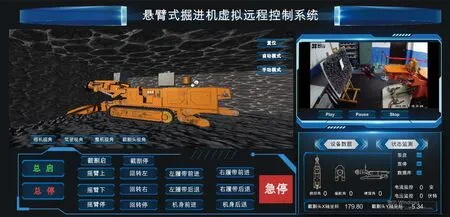

3.6 “DT+VR”远程智能掘进技术

虚拟现实技术有助于解决多维信息空间的数据处理问题,建立人、设备、环境有机融合的多维空间,实现复杂或危险作业环境下的工业设备顺利作业。张旭辉等提出了一种“数字煤层、虚实同步、数据驱动、实时修正、虚拟碰撞、截割预测、人机协同”的煤矿井下设备远程控制技术体系。结合数字孪生和虚拟仿真等技术,提出面向煤矿井下装备智能控制的人-信息-物理系统HCPS交互机制,实现掘进工作面物理空间与掘进信息虚拟空间的深度融合与交互。

通过煤矿智能掘进系统的数字孪生系统分析,提出适应掘-支-运平行作业的智能掘进机器人数字孪生系统,确定掘进数字孪生体技术参考框架基础上,构建面向掘进的数字孪生系统成熟度模型,设计智能掘进数字孪生系统应用实例,实现智能掘进机器人群的掘-支-运平行作业过程协同控制。图23为远程虚拟操控系统界面,图24为小保当煤矿智能掘进机器人数字孪生远程控制系统。

图23 悬臂式掘进机远程虚拟操控系统人机界面Fig.23 Man-machine interface of remote virtual control system of Roadheader

图24 煤矿智能掘进机器人数字孪生远程控制界面Fig.24 DT-based remote control interface of the mining intelligent driving robots

3.7 远程网络控制系统实时性

近几年工业通信网络在掘进工作面得到迅速发展和应用。通过部署矿用5G设备实现掘进巷道工作区域5G网络稳定覆盖,利用5G网络可实现掘进机运行状态、机载传感器、机载工业视频等数据传输至掘进工作面监控中心及地面调度信息中心,为掘进机远程控制解决了数据和视频传输方面的瓶颈。

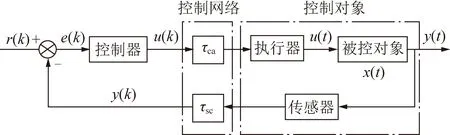

但是许多网络协议导致的网络延迟是时变的,如DeviceNet、无线网络和Ethernet,作为远程控制系统通信通道时必须引起高度重视。具有控制功能的远程掘进系统本质上是典型的网络控制系统,应该考虑不同链路的监测数据和控制数据的差异,特别是为了满足控制性能要求和系统稳定性,需要对NCS采样周期进行正确的选择。

考虑时延的网络控制系统典型结构如图25所示,其中,()为系统输入;()为考虑网络时延的系统输出;()为经过网络的传感器反馈值;()网络控制系统控制器输出;()为执行器输出;()为被控对象输入函数;为传感器到控制器的时延;为控制器到执行器的时延。

图25 具有时延的网络控制系统简化控制结构Fig.25 Diagram of time-delay network control system

网络时延可以通过构建合理观测器进行补偿校正,但以传感器时间驱动为前提,采样速率和信息传递时间间隔会导致系统网络资源占用问题,严重时会影响系统稳定性,必须进行优化以获得良好的系统控制性能。图26为不同控制中采样周期与性能之间的关系,其中,,,为系统性能变化的3个关键点,对应的采样周期分别为,,。对采用1个特定采样策略的连续系统,其性能是固定的,但是对于一般离散控制,若没有其他不确定因素,其控制性能惟一决定于所采用的采样频率。与点对应的采样间隔由系统的采样速率和通信带宽确定。对于网络控制系统,在一定的采样时间(点以前)内,性能逐渐提高,在和之间,达到较为理想的性能。由图26可知,点出现在点右侧,是网络时延导致的。当系统采样间隔变小,网络传输负载变大,引起网络竞争的耗时增加和数据丢失的可能性增大,从而降低网络性能,网络堵塞导致长延时(点)。因此,远程控制系统设计时要选取合理的采样周期,使得系统工作在图26所示理想应用区域(,点之间)。可见合理的采样率对系统性能具有重要的作用。

图26 网络控制系统采样率与性能关系Fig.26 Correlation between sampling rate and performance of network control system

因此,在设计远程掘进控制系统时,必须针对控制器、传感器和执行器的特点研究网络时延对网络控制系统的影响,还要确定合理的采样速率和信息传递的时间间隔,以保证网络控制系统的性能和效率。

具体软件架构设计时可以采取以下措施:① 合理解决本地控制的实时性问题,为掘进机成形截割中的视觉伺服,轨迹跟踪设置最高优先级,“视觉+”位姿测量、掘进设备运动学解算次之,界面显示刷新优先级最低,远程下发的截割轨迹指令序列、碰撞预警等信息设为不同中断级别;② 合理安排设备协同时序,以掘进作业为主线,在一个断面循环中安排钻、锚、运网等工序,不同类型设备按时间、空间合理布局,实现并行作业,共同完成一个掘进循环;③ 合理解决本地与远程控制任务分工问题,“DT+VR”远程决策、“虚拟设备”碰撞预警需要一定的计算力,安排在地面远程控制端,仅将碰撞预警和决策数据下发执行,2者的基础是来自现场的实时数据,要考虑上传数据的通信带宽和速率,可建立孪生体数据库,保障数据可靠性同时方便数据复用。

总之,掘进工作面远程控制涉及掘-支-运-通等多种设备,虽然从远程控制实时性要求角度分析,各环节的要求并不高,但是要实现并行作业和智能管控,甚至无人作业,就必须在上层集控层面充分考虑掘进生产节拍、各环节执行周期等,方能保障可靠衔接,安全协同。

4 结 论

(1)“DT+VR”远程决策方案已经在综采工作面建设中得到重视和一定程度应用,掘进工作面掘-支-运并行作业设备群协同难,远程控制数据繁杂,难以满足人为干预决策方面需求等问题,更适合构建掘进工作面数字孪生体,将井下人员、设备、环境相关信息呈现到数字空间,实现虚实融合,共智互驱,达到数字掘进与物理掘进智能协同的目标,破解掘进施工中人-机-环共生安全难题。

(2)无论“惯导+”“视觉+”位姿测量,都是目前解决煤矿狭长巷道长距离定位的手段,以非接触式视觉测量手段,作为视觉里程计与惯导配合,或者单独使用激光点、线特征实现巷道移动设备定位测量,通过解决矿用相机畸变校正、振动去模糊等技术后,具有高性价比、简单实用的特点,具有良好的应用前景。

(3)建立在掘进机定位数据基础上的“人工示教”记忆截割是解决目前底板不稳定、掘进轨迹规划难的有效途径,基于视觉位姿实时测量的掘进机机身和截割臂姿态伺服控制,可以解决悬臂式掘进机巷道断面成形截割中的轨迹规划和跟踪控制难题。此方法也适合全断面类掘进设备的智能化。

(4)掘进工作面设备群协同控制中的各设备位姿测量是目前普遍存在的难题,基于激光合作标靶的方法能有效获得设备间位置和姿态数据,相比单一测距传感器具有很大优势。另外,借助虚拟场景中设备牛顿力学碰撞等方法,利用“虚拟设备”实现无传感器的碰撞检测与预警具有重要价值。

(5)煤矿远程控制中的通信网络实时性是系统控制性能的保证,不同工业控制网络协议的网络时延具有时变性,具体在设计控制系统时,有必要考虑控制器、传感器和执行器网络时延对网络控制系统的影响,合理确定采样速率和信息传递的时间间隔,以保证网络控制系统的性能和效率。

煤矿远程智能掘进是掘进技术及装备的一次新的革命,在国家战略驱动和行业各方努力下,近几年已经取得了非常大的发展,但是要实现智能化少人掘进的目标还需要产学研用的通力合作推动。数字孪生驱动下的产业变革和技术提升,应该是煤炭行业采掘智能化的有效技术途径,以此为牵引,其中的瓶颈问题解决会目标更明确,关键技术的突破会更快促进掘进工作面迈入智能化时代。

[1] 王国法,任世华,庞义辉,等. 煤炭工业“十三五”发展成效与“双碳”目标实施路径[J]. 煤炭科学技术,2021,49(9):1-8.

WANG Guofa,REN Shihua,PANG Yihui,et al. Development achievements of China’s coal industry during the 13th Five-Year Plan period and implementation path of “dual carbon” target[J]. Coal Science and Technology,2021,49(9):1-8.

[2] 王国法,杜毅博. 智慧煤矿与智能化开采技术的发展方向[J]. 煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47(1):1-10.

[3] MINExpo. Komatsu mining busines reports[R]. https://www. komatsu. jp/en/-/media/home/ir/library/annual/en/2021/kmt_kr21e_print. pdf?rev=-1&hash=08BCFE5496B11DFD939563C5934D

7717/ 2021-12-28.

[4] 王国法,任怀伟,庞义辉,等. 煤矿智能化(初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[5] 王虹,王步康,张小峰,等. 煤矿智能快掘关键技术与工程实践[J]. 煤炭学报,2021,46(7):2068-2083.

WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al. Key technology and engineering practice of intelligent rapid heading in coal mine[J]. Journal of China Coal Society,2021,46(7):2068-2083.

[6] 杨健健,张强,吴淼,等. 巷道智能化掘进的自主感知及调控技术研究进展[J]. 煤炭学报,2020,45(6):2045-2055.

YANG Jianjian,ZHANG Qiang,WU Miao,et a1.Research progress of autonomous perception and control technology for intelligent heading [J]. Journal of China Coal Society,2020,45(6):2045-2055.

[7] 杨健健,葛世荣,王飞跃,等. 平行掘进:基于ACP理论的掘-支-锚智能控制理论与关键技术[J]. 煤炭学报,2021,46(7):2100-2111.

YANG Jianjian,GE Shirong,WANG Feiyue,et a1. Parallel tunneling:Intelligent control and key technologies for tunneling,supporting and anchoring based on ACP theory[J]. Journal of China Coal Society,2021,46(7):2100-2111.

[8] 马宏伟,王世斌,毛清华,等. 煤矿巷道智能掘进关键共性技术[J]. 煤炭学报,2021,46(1):310-320.

MA Hongwei,WANG Shibin,MAO Qinghua,et al. Key common technology of intelligent heading in coal mine roadway[J]. Journal of China Coal Society,2021,46(1):310-320.

[9] 王步康. 煤矿巷道掘进技术与装备的现状及趋势分析[J]. 煤炭科学技术,2020,48(11):1-11.

WANG Bukang. Current status and trend analysis of readway driving technology and equipment in coal mine[J]. Coal Science and Technology,2020,48(11):1-11.

[10] 胡兴涛,朱涛,苏继敏,等. 煤矿巷道智能化掘进感知关键技术[J]. 煤炭学报,2021,46(7):2123-2135.

HU Xingtao,ZHU Tao,SU Jimin,et al. Key technology of intelligent drivage perception in coal mine roadway[J]. Journal of China Coal Society,2021,46(7):2123-2135.

[11] 张旭辉,张超,王妙云,等. 数字孪生驱动的悬臂式掘进机虚拟操控技术[J]. 计算机集成制造系统,2021,27(6):1617-1628.

ZHANG Xuhui,ZHANG Chao,WANG Miaoyun,et al. Digital twin-driven virtual control technology of cantilever roadheader [J]. Computer Integrated Manufacturing Systems,2021,27(6):1617-1628.

[12] 康红普,王国法,王双明,等. 煤炭行业高质量发展研究[J]. 中国工程科学,2021,23(5):130-138.

KANG Hongpu,WANG Guofa,WANG Shuangming,et al. High-quality development of China’s coal industry[J]. China Engineering Science,2021,23(5):130-138.

[13] 王国法,任怀伟,赵国瑞,等. 煤矿智能化十大“痛点”解析及对策[J]. 工矿自动化,2021,47(6):1-11.

WANG Guofa,REN Huaiwei,ZHAO Guorui,et al. Analysis and countermeasures of ten “pain points” of intelligent coal mine [J]. Industry and Mine Automation,2021,47(6):1-11.

[14] 袁亮. 煤炭精准开采科学构想[J]. 煤炭学报,2017,42(1):1-7.

YUAN Liang. Scientific conception of precision coal mining[J]. Journal of China Coal Society,2017,42(1):1-7.

[15] 王国法,王虹,任怀伟,等. 智慧煤矿2025情景目标和发展路径[J]. 煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al. 2025 scenarios and development path of intelligent coal mine[J]. Journal of China Coal Society,2018,43(2):295-305.

[16] 王虹. 煤矿智能化技术创新论坛——掘锚一体化智能高效掘进研究进展与发展趋势[Z/OL]. (2020-06-30)[2022-01-04].

WANG Hong. Coal mine intelligent technology innovation Forum-Research progress and development trend of intelligent and efficient tunneling of anchor digging integration[Z/OL]. (2020-06-30) [2022-01-04].

[17] 朱伟,王虹,李首滨,等. 煤矿采掘装备核心控制技术现状和发展趋势[J]. 煤炭科学技术,2020,48(12):153-160.

ZHU Wei,WANG Hong,LI Shoubin,et al. Current status and development trend of core control technology for coal mining and tunneling equipment[J]. Coal Science and Technology,2020,48(12):153-160.

[18] 吴淼,李瑞,王鹏江,等. 基于数字孪生的综掘巷道并行工艺技术初步研究[J]. 煤炭学报,2020,45(S1):506-513.

WU Miao,LI Rui,WANG Pengjiang,et al. Preliminary study on the parallel technology of fully mechanized roadway based on digital twin[J]. Journal of China Coal Society,2020,45(S1):506-513.

[19] 张超,张旭辉,张楷鑫,等. 数字孪生驱动掘进机远程自动截割控制技术[J]. 工矿自动化,2020,46(9):15-20,32.

ZHANG Chao,ZHANG Xuhui,ZHANG Kaixin,et al. Digital twin driven remote automatic cutting control technology of roadheader[J]. Industry and Mine Automation,2020,46(9):15-20,32.

[20] 吕佳峻. 基于数字孪生的TBM虚拟掘进系统研究与实现[D]. 杭州:浙江大学,2021.

LÜ Jiajun. Research and implementation of TBM virtual tunneling system based on digital twin[D]. Hangzhou:Zhejiang University,2021.

[21] 李娟莉,沈宏达,谢嘉成,等. 基于数字孪生的综采工作面工业虚拟服务系统[J]. 计算机集成制造系统,2021,27(2):445-455.

LI Juanli,SHEN Hongda,XIE Jiacheng,et al. Industrial virtual service system of fully mechanized mining face based on digital twin[J]. Computer Integrated Manufacturing Systems,2021,27(2):445-455.

[22] 马宏伟,王鹏,张旭辉,等. 煤矿巷道智能掘进机器人系统关键技术研究[J]. 西安科技大学学报,2020,40(5):751-759.

MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coalmine[J]. Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[23] 袁亮,张平松. 煤炭精准开采透明地质条件的重构与思考[J]. 煤炭学报,2020,45(7):2346-2356.

YUAN Liang,ZHANG Pingsong. Framework and thinking of transparent geological conditions for precise mining of coal[J]. Journal of China Coal Society,2020,45(7):2346-2356.

[24] 程建远,朱梦博,王云宏,等. 煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J]. 煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al.Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology [J]. Journal of China Coal Society,2019,44(8):2285-2295.

[25] 程建远,刘文明,朱梦博,等. 智能开采透明工作面地质模型梯级优化试验研究[J]. 煤炭科学技术,2020,48(7):118-126.

CHENG Jianyuan,LIU Wenming,ZHU Mengbo,et al. Experimental study on cascade optimization of geological models in intelligent mining transparency working face[J]. Coal Science and Technology,2020,48(7):118-126.

[26] 毛善君,崔建军,令狐建设,等. 透明化矿山管控平台的设计与关键技术[J]. 煤炭学报,2018,43(12):3539-3548.

MAO Shanjun,CUI Jianjun,LINGHU Jianshe,et al. System design and key technology of transparent mine management and control platform[J]. Journal of China Coal Society,2018,43(12):3539-3548.

[27] 毛善君. 灰色地理信息系统——动态修正地质空间数据的理论和技术[J]. 北京大学学报(自然科学版),2002,38(4):556-562.

MAO Shanjun. Gray geographical information system:The theory and technology of correct geological spatial data dynamically[J]. Acta Scientiarum Naturalium Universitatis Pekinensis,2002,38(4):556-562.

[28] 李旭,吴雪菲,田野,等. 基于数字煤层的综采工作面精准开采系统[J],工矿自动化,2021,47(11):16-21.

LI Xu,WU Xuefei,TIAN Ye,et al. Digital coal seam-based precision mining system for fully mechanized working face[J]. Industry and Mine Automation,2021,47(11):16-21.

[29] 张旭辉. 西安科技大学,西安煤矿机械有限公司. 煤矿虚拟工作面构建与综采设备操控技术研究及应用[Z]. 中国煤炭工业协会. 2017-12-18

[30] YANG Wenjuan,ZHANG Xuhui,MA Hongwei. Geometrically driven underground camera modeling and calibration with coplanarity constraints for Boom-type roadheader[J]. IEEE Transactions on Industrial Electronics,2021,68(9):8919-8929.

[31] YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al. Non-central refractive camera calibration using co-planarity constraints for a photogrammetric system with an optical sphere cover[J]. Optics and Lasers in Engineering,2021,139,106487.

[32] YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al,Laser beams-based localization methods for boom-type roadheader using underground camera non-uniform blur model[J]. IEEE Access,2020,8,190327-190341.

[33] 陶云飞,宗凯,张敏骏,等. 基于iGPS的掘进机单站多点分时机身位姿测量方法[J]. 煤炭学报,2015,40(11):2611-2616.

TAO Yunfei,ZONG Kai,ZHANG Minjun,et al. A position and orientation measurement method of single-station,multipoint and time-sharing for roadheader body based on iGPS[J]. Journal of China Coal Society,2015,40(11):2611-2616.

[34] 陶云飞,杨健健,李嘉赓,等. 基于惯性导航技术的掘进机位姿测量系统研究[J]. 煤炭技术,2017,36(1):235-237.

TAO Yunfei,YANG Jianjian,LI Jiageng,et al. Research on position and orientation measurement system of heading machine based on inertial navigation technology[J]. Coal Technology,2017,36(1):235-237.

[35] 符世琛,李一鸣,杨健健,等. 基于超宽带技术的掘进机自主定位定向方法研究[J]. 煤炭学报,2015,40(11):2603-2610.

FU Shichen,LI Yiming,YANG Jianjian,et al. Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J]. Journal of China Coal Society,2015,40(11):2603-2610.

[36] 吴淼,贾文浩,华伟,等. 基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J]. 煤炭学报,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al. Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement [J]. Journal of China Coal Society,2015,40(11):2596-2602.

[37] 雷孟宇,张旭辉,杨文娟,等. 煤矿掘进装备视觉位姿检测与控制研究现状与趋势[J/OL]. 煤炭学报:1-14[2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0534.

LEI Mengyu,ZHANG Xuhui,YANG Wenjuan,et al. Current status and trend of research on visual pose detection and control of tunneling equipment in coal mines[J/OL]. Joumal of China Coal Society:1-14[2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0534.

[38] 杨文娟,张旭辉,马宏伟,等. 悬臂式掘进机机身及截割头位姿视觉测量系统研究[J]. 煤炭科学技术,2019,47(6):50-57.

YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al. Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision[J]. Coal Science and Technology,2019,47(6):50-57.

[39] 张旭辉,刘博兴,张超,等. 掘进机全站仪与捷联惯导组合定位方法[J]. 工矿自动化,2020,46(9):1-7.

ZHANG Xuhui,LIU Boxing,ZHANG Chao,et al. Roadheader positioning method combining total station and strapdown inertial navigation system[J]. Industry and Mine Automation,2020,46(9):1-7.

[40] 马宏伟,毛金根,毛清华,等. 基于惯导/全站仪组合的掘进机自主定位定向方法[J/OL]. 煤炭科学技术:1-7[2021-12-03]. http://kns.cnki.net/kcms/detail/11.2402.TD.20210512.1417.006.html.

MA Hongwei,MAO Jingen,MAO Qinghua,et al. Automatic positioning and orientation method of roadheader based on combination of ins and digital total station[J/OL]. Coal Science and Technology:1-7[2021-12-03].http://kns.cnki.net/kcms/detail/11.2402.TD.20210512.1417.006.html.

[41] 马宏伟,王鹏,张旭辉,等. 煤矿巷道智能掘进机器人系统关键技术研究[J]. 西安科技大学学报,2020,40(5):751-759.

MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coal mine [J]. Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[42] 张旭辉,张楷鑫,张超,等. 悬臂式掘进机视觉位姿检测系统外参标定方法[J/OL]. 机械科学与技术:1-8 [2021-12-23]. https://doi. org /10. 13433/j. cnki. 1003-8728. 20200534.

ZHANG Xuhui,ZHANG Kaixin,ZHANG Chao,et al. External parameter calibration method of cantilever roadheader visual pose detection system[J]. Mechanical Science and Technology for Aerospace Engineering:1-8 [2021-12-23]. https://doi. org /10. 13433/ j. cnki. 1003-8728,20200534.

[43] 沈阳,王鹏江,吉晓冬,等. 二维里程辅助的掘进机自主导航方法研究[J/OL]. 仪器仪表学报:1-19[2021-12-02]. http://kns. cnki. net /kcms/detail/11. 2179. TH. 20210827. 0902. 002. html.

SHEN Yang,WANG Pengjiang,JI Xiaodong,et al. Research on autonomous navigation method of roadheader aided by two-dimensional mileage[J/OL]. Chinese Journal of Scientific Instrument:1-19[2021-12-02]. http://kns. cnki. net/kcms/detail/11. 2179. TH. 20210827. 0902. 002. html.

[44] 张敏骏,蔡岫航,吕馥言,等. 受限巷道空间区域栅格化掘进机自主纠偏研究[J]. 仪器仪表学报,2018,39(3):62-70.

ZHANG Minjun,CAI Xiuhang,LÜ Fuyan,et al. Research on roadheader auto rectification in limited roadway space based on regional grid [J],Chinese Journal of Scientific Instrument,2018,39(3):62-70.

[45] 吴淼,沈阳,吉晓冬,等. 悬臂式掘进机行走轨迹及偏差感知方法[J]. 煤炭学报,2021,46(7):2046-2056.

WU Miao,SHEN Yang,JI Xiaodong,et al. Trajectory and deviation perception method of boom-type roadheader[J]. Journal of China Coal Society,2021,46(7):2046-2056.

[46] 张旭辉,周创,张超,等. 基于视觉测量的快速掘进机器人纠偏控制研究[J]. 工矿自动化,2020,46(9):21-26.

ZHANG Xuhui,ZHOU Chuang,ZHANG Chao,et al. Research on deviation correction control of rapid tunneling robot based on vision measurement[J]. Industry and Mine Automation,2020,46(9):21-26.

[47] 张旭辉,赵建勋,杨文娟,等. 悬臂式掘进机视觉导航与定向掘进控制技术[J]. 煤炭学报,2021,46(7):2186-2196.

ZHANG Xuhui,ZHAO Jianxun,YANG Wenjuan,et al. Vision-based navigation and directional heading control technologies of boom-type roadheader[J]. Journal of China Coal Society,2021,46(7):2186-2196.

[48] 王苏彧,马登成,任泽,等. 悬臂式掘进机断面成型轨迹多目标优化方法研究[J]. 仪器仪表学报,2021,41(8):183-192.

WANG Suyu,MA Dengcheng,REN Ze,et al. A multi-objective optimization method for cantilever roadheader section forming trajectory[J]. Chinese Journal of Scientific Instrument,2021,41(8):183-192.

[49] 张敏骏,吉晓冬,李旭,等. 掘进机姿态调整模型辨识方法与精准控制[J]. 西安交通大学学报,2021,55(6):9-17.

ZHANG Minjun,JI Xiaodong,LI Xu,et al. Identification method and precise control of attitude adjustment model of roadheader [J]. Journal of Xi’an Jiaotong University,2021,55(6):9-17.

[50] 王鹏江,杨阳,王东杰,等. 悬臂式掘进机煤矸智能截割控制系统与方法[J/OL]. 煤炭学报:1-11 [2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0130.

WANG Pengjiang,YANG Yang,WANG Dongjie,et al. Intelligent cutting control system and method of coal and gangue in robotic roadheader[J/OL]. Journal of China Coal Society:1-11[2021-12-03]. DOI:10. 13225/j. cnki. jccs. JJ21. 0130.

[51] 田劼,杨阳,陈国强,等. 悬臂掘进机巷道自动截割成形控制方法的探索[J]. 煤炭工程,2008,40(12):83-85.

TIAN Jie,YANG Yang,CHEN Guoqiang,et al. Discovery on automatic cutting and profile control method for boom-type roadheader [J]. Coal Engineering,2008,40(12):83-85.

[52] 张旭辉,赵建勋,张超. 悬臂式掘进机视觉伺服截割控制系统研究[J/OL]. 煤炭科学技术:1-8[2022-01-04]. http://kns. cnki. net/kcms/ detail /11. 2402. TD. 20200227. 1657. 034. html.

ZHANG Xuhui,ZHAO Jianxun,ZHANG Chao. Cantilever machine visual servoing cutting control system research [J/OL]. Coal science and technology:1-8 [2022-01-04]. http://kns. cnki. net/kcms/detail/ 11. 2402. TD. 20200227. 1657. 034. html.

[53] 杨文娟,张旭辉,张超,等. 悬臂式掘进机器人巷道成形智能截割控制系统研究[J]. 工矿自动化,2019,45(9):40-46.

YANG Wenjuan,ZHANG Xuhui,ZHANG Chao,et al. Research on intelligent cutting control system for roadway forming of boom-type tunneling robot [J]. Industry and Mine Automation,2019,45(9):40-46.

[54] 张超,张旭辉,毛清华,等. 煤矿智能掘进机器人数字孪生系统研究及应用[J]. 西安科技大学学报,2020,40(5):813-822.

ZHANG Chao,ZHANG Xuhui,MAO Qinghua,et al. Research and application of digital twin system for intelligent tunneling equipment in coal mine[J]. Journal of Xi’an University of Science and Technology,2020,40(5):813-822.

[55] 王妙云,张旭辉,马宏伟,等. 远程控制综采设备碰撞检测与预警方法[J]. 煤炭科学技术,2021,49(9):110-116.

WANG Miaoyun,ZHANG Xuhui,MA Hongwei,et al. Collision detection and pre-warning method for remotely controlled fully-mechanized mining equipment [J]. Coal Science and Technology,2021,49(9):110-116.

[56] 张旭辉,王妙云,张雨萌,等. 数据驱动下的工业设备虚拟仿真与远程操控技术研究[J]. 重型机械,2018(5):14-17.

ZHANG Xuhui,WANG Miaoyun,ZHANG Yumeng,et al. Virtual simulation and remote control technology with data-driven for industrial equipment[J]. Heavy Machinery,2018(5):14-17.

[57] 顾义东,孟玮. 煤矿5G无线通信系统建设构想[J]. 工矿自动化,2021,47(10):1-6,13.

GU Yidong,MENG Wei. Coal mine 5G wireless communication system construction concept[J]. Industry and Mine Automation,2021,47(10):1-6,13.

[58] 王国法. 建设“5G+”智能化煤矿,向“质”高点迈进[N]. 中国煤炭报,2020-08-06(3).

WANG Guofa. Construction of “5G+” intelligent coal mine,To the high point of “quality”[N]. China Coal Journal,2020-08-06(3).

[59] 张旭辉,王孙安. 基于以太网的工业系统设备层实时通信系统研究[J]. 重型机械,2008(5):13-18.

ZHANG Xuhui,WANG Sun’an. Industrial real-time communication

based on ethernet for the equipment level [J]. Heavy Machinery,2008(5):13-18.