复杂煤层条件下采煤机自适应截割控制策略

2022-02-25赵丽娟王雅东张美晨刘宏梅

赵丽娟,王雅东,张美晨,金 鑫,刘宏梅

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2.辽宁省大型工矿装备重点实验室,辽宁 阜新 123000)

我国90%的煤炭采用井工开采,其中复杂煤层的赋存量占总煤炭储量的20%。采掘装备智能化程度不高,导致我国煤矿开采灾害多、煤机适应性不强、故障率高、效率低,提高煤机装备的可靠性与适应性是煤矿智能化发展的主要任务之一。采煤机是综采工作面的核心装备,当采煤工作面可能存在夹矸层、硫化铁硬结核、断层、褶皱等复杂煤层条件时,其工况恶劣、环境复杂,被开采煤层的赋存条件、采煤机运动学参数、动力传递系统渐变的特征及其与煤岩相互作用关系等都会直接或间接影响采煤机截割煤岩的动态过程。将煤岩截割状态信息获取、处理、识别等异构数据进行多领域融合,研究煤岩截割状态与机-电-液-控一体化的采煤机动力传递系统导控机制,实现煤岩截割状态的实时感知、精准判别与决策控制,可有效提高采煤机对复杂煤层的适应性,是实现综采工作面智能化无人开采必要的基础保障。国内外诸多学者对采煤机高效截割及自适应控制问题开展了研究,文献[3]提出了滚筒的设计、转速以及牵引速度和机身定位对截齿所受动态载荷的影响;文献[4]对不同形状截齿在恒速下截割煤壁的过程进行了数值模拟,研究煤岩截割特性;文献[5-6]通过分析截割轴转矩来反映不同的截割性能,从而对截割负载进行测量;文献[7]针对煤岩截割阻抗变化对采煤机运动参数进行优化,根据截割电机定子电流特征值实现煤层截割阻抗范围的识别,并提出了采煤机电机调速控制方法;文献[8]利用Matlab/Simulink建立了基于最佳运动参数匹配的采煤机调速系统,采用矢量控制实现了牵引速度与滚筒转速对推荐速度的快速、准确跟踪;文献[9]提出了基于截割路径跟踪和运行状态评价的采煤机控制方法,以牵引速度调节和滚筒截割高度调节作为主要及次要控制手段,实现了采煤机稳定、可靠运行的控制;文献[10]提出了截割路径的记忆策略,以电机电流为输入量,使用小波分解得到特征向量,利用BP神经网络对煤岩截割状态进行识别,结合截割危险系数,获得采煤机自适应修正控制策略,提升了整机的高效性与安全性;文献[11]通过降低滚筒截割速度、增加截割深度,获得较高的采煤生产率,降低截割粉尘;文献[12]根据截割电机的转速和电流,运用ELM神经网络软测量方法实现了对截割载荷的预测,为采煤机高效截割控制奠定基础;文献[13]提出基于BP神经网络实现路径记忆、跟踪和自适应控制3个阶段的调控策略,并基于仿真验证了牵引调速-滚筒调高协同控制的可行性;文献[14]利用震波CT煤层地质探测技术构建精细化三维GIS煤层地理信息系统,并在此基础上开发了采煤机自适应截割技术,实现采煤机自动调高和截割路径自动规划;目前采煤工作面大多仅通过调节采煤机牵引速度实现其自适应截割,但该现状已严重影响采煤机综合性能的发挥,制约着复杂煤层智能综采的实现和煤炭工业高质量发展。近年来,采用变频调速技术实现转筒转速可调的技术需求与研究方法的提出,为采煤机牵引速度与滚筒转速联合调控的实现奠定了基础。

复杂煤层赋存条件下,采煤机螺旋滚筒截割煤岩时的动态过程极其复杂。以往的煤岩截割研究中大多忽略了采煤机螺旋滚筒与煤岩体间的双向耦合作用,所构建的理论分析模型通常偏离工程实际;在对采煤机控制系统研究中,大多基于Simulink建立采煤机控制系统模型,并以理想值作为输入信号模拟不同煤岩截割阻抗值,得到的仿真结果过于理想,相比于实际煤岩截割获得的研究结果有所出入;在特定煤层赋存条件下采煤机的工作性能取决于其运动学参数的合理匹配及滚筒高度的最优控制,而现阶段对采煤机牵引速度、滚筒转速及高度联合调控的研究比较薄弱。实验室试验法虽然在一定程度上能够提高模拟煤岩截割过程的真实性,但试验台的搭建耗时长,试验样机一旦确定,其结构难以改变,且所搭建煤岩试样的多样性亦受限制,很难实现对其应用的普适性研究。

笔者基于虚拟样机技术、模糊控制技术,结合数据自适应加权融合算法、深度强化学习算法,采用多领域建模与协同仿真方法,构建机-电-液-控一体化的采煤机自适应截割控制系统,研究复杂煤层条件下煤岩截割状态与采煤机动力传递系统导控机制,实现煤岩截割状态的实时感知、精准判别与决策控制,以提高采煤机对复杂煤层的适应性和动态可靠性,促进煤矿智能化的发展进程。

1 采煤机自适应截割系统架构

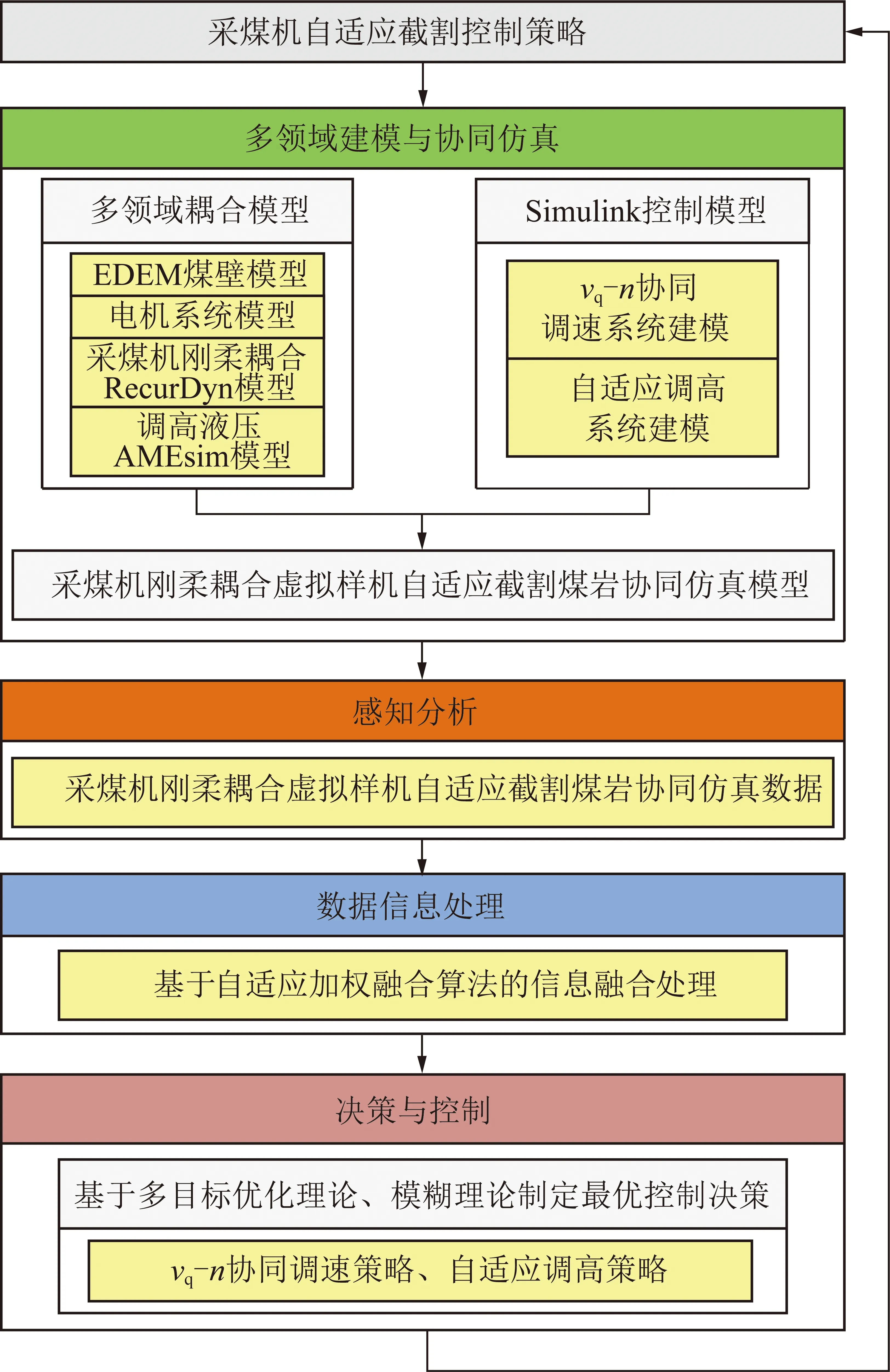

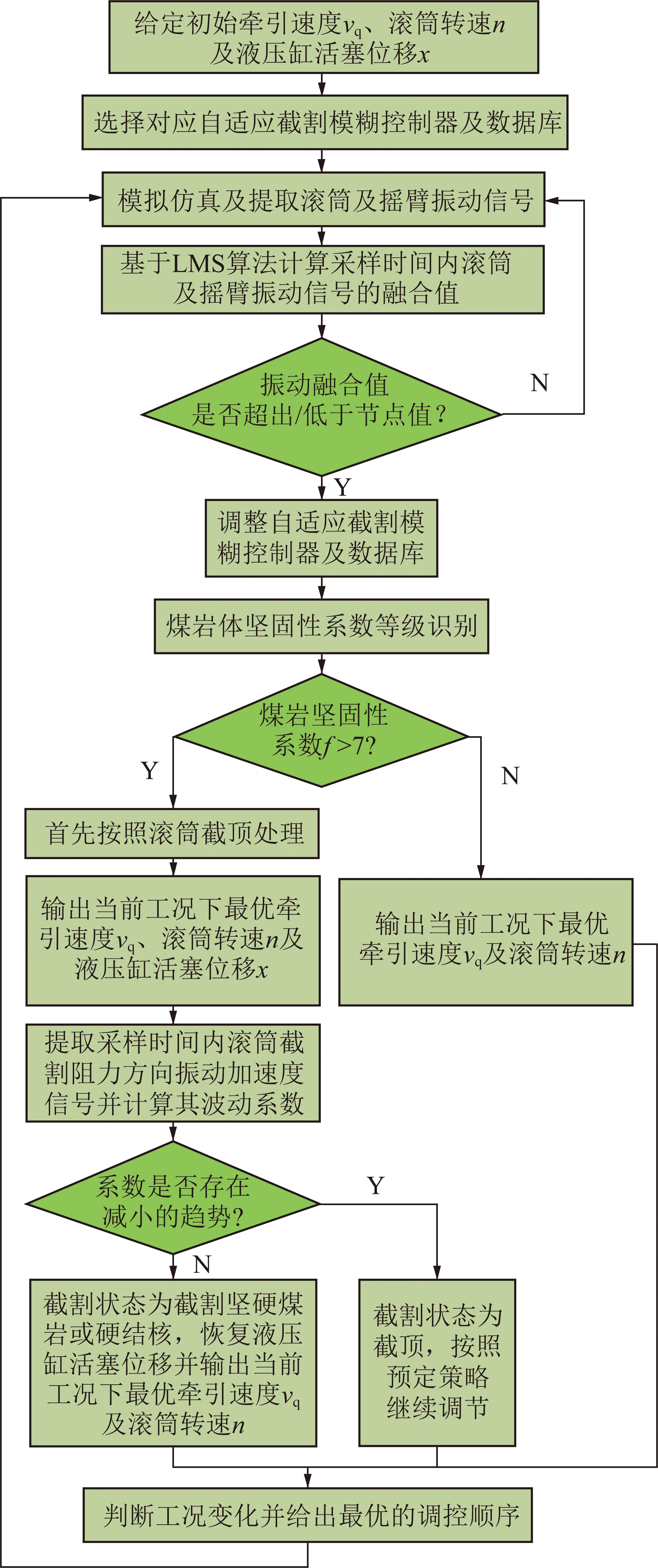

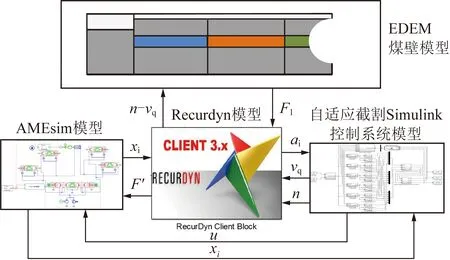

以采煤机自适应截割为主要研究内容,制定其控制策略的技术路线(图1,其中,分别为采煤机牵引速度和滚筒转速),以此搭建采煤机自适应截割控制系统。

图1 采煤机自适应截割控制策略技术路线Fig.1 Technical route ofstudy on self-adaptive cutting control strategy of shearer

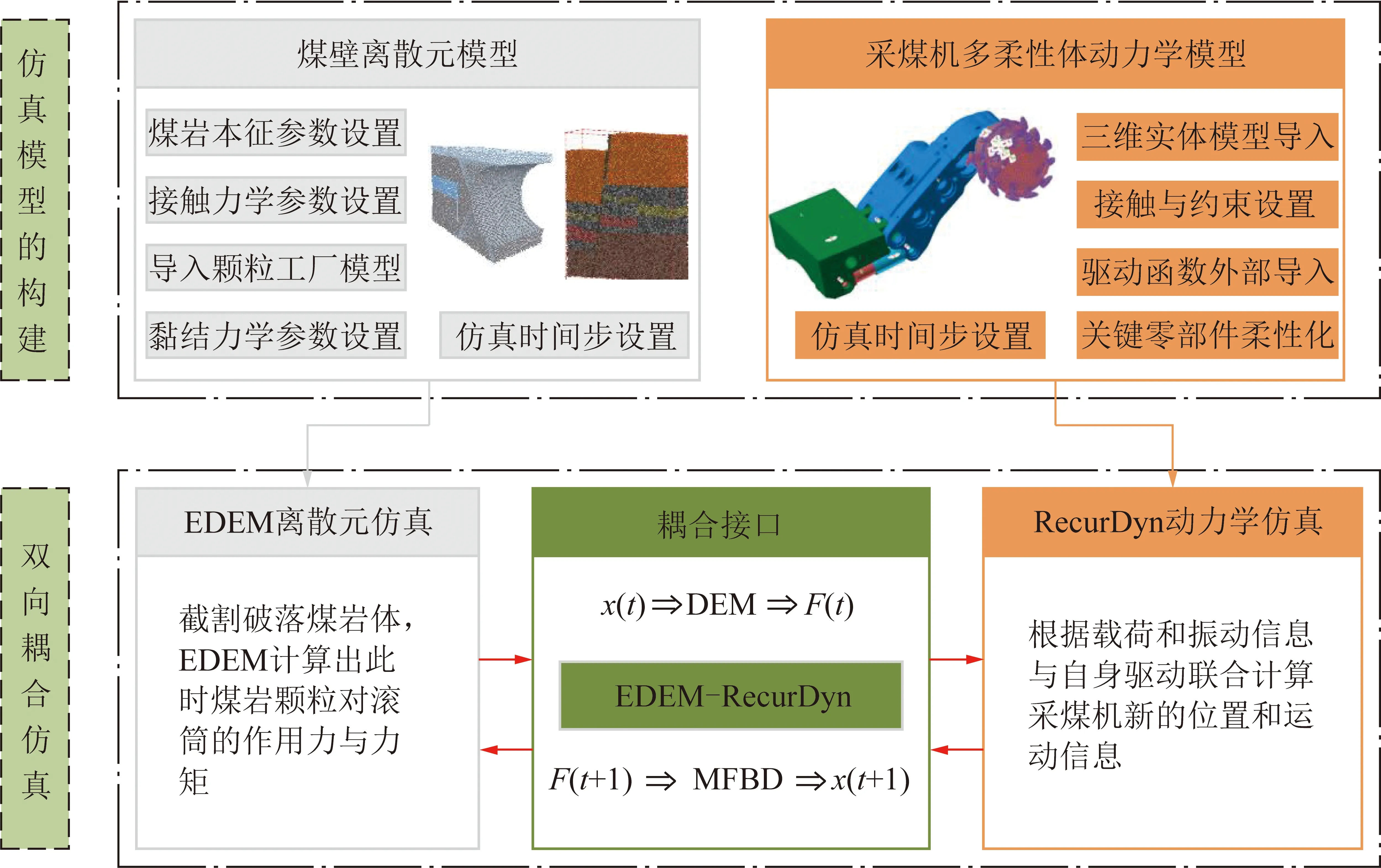

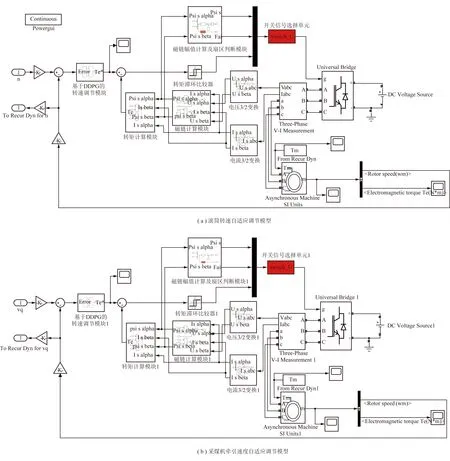

基于EDEM建立复杂煤层离散元煤壁模型,利用RecurDyn建立采煤机刚柔耦合动力学仿真模型,并基于接口技术(DEM-MFBD)构建EDEM-RecurDyn刚柔耦合采煤机截割煤岩双向耦合机械系统模型,基于AMEsim建立液压调高系统模型,并与EDEM-RecurDyn双向耦合仿真模型集成;基于Simulink建立-协同调速、自适应调高控制系统模型和电机系统模型;基于软件间接口实现EDEM-RecurDyn-AMEsim-Simulink的耦合,搭建采煤机自适应截割控制系统并进行仿真;以协同仿真特征信号数据流为主线,实现对采煤机截割煤岩动态过程的感知,并利用数据自适应加权融合算法对特征信号融合处理,基于特征参数融合值,利用模糊控制器实现煤岩截割状态识别。以采煤机综合性能最优为目标,并根据截割状态识别结果及改进的MOGWO获取-协同调速和自适应调高的最优参数组合,将控制指令传输至Simulink控制系统作为决策目标值的输入,实现对EDEM-RecurDyn-AMEsim耦合仿真模型的自适应控制,基于物理试验验证控制策略的可行性与准确性。

2 采煤机自适应截割控制系统多领域建模

采煤机截割煤岩是一个复杂的动态过程,应充分发挥不同领域仿真软件的优势,搭建精度高、便于信息传递的协同仿真模型。

2.1 采煤机自适应截割机-液系统模型构建

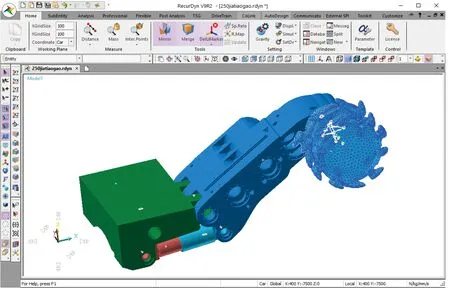

以MG2×55/250-BWD型薄煤层采煤机为工程对象,基于Pro/E建立其各零部件三维实体模型并进行虚拟装配后导入RecurDyn中,添加零部件间的约束,并对直接参与截割的螺旋滚筒进行柔性化处理,最终建立RecurDyn环境下的采煤机刚柔耦合动力学仿真模型,如图2所示。

图2 采煤机刚柔耦合动力学仿真模型Fig.2 Rigid-flexible coupling dynamics simulation model of shearer

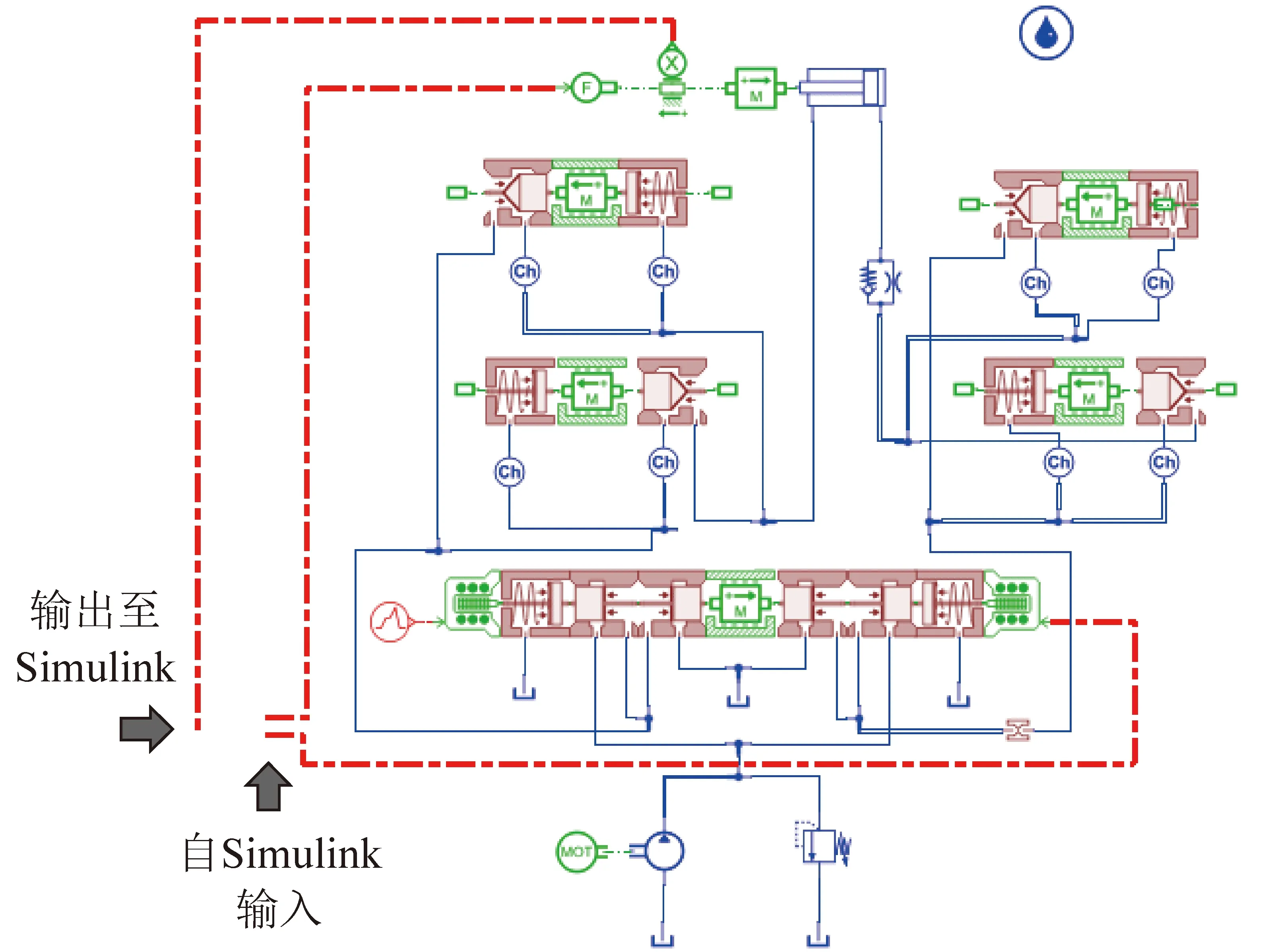

结合文献[18]采煤机自适应液压调高控制系统的各组成部分,基于AMEsim环境建立采煤机调高液压系统模型,如图3所示。图3中3条红色虚线分别为AMEsim模型的2个输入端及1个输出端,将调高液压缸的活塞位移定义为输出,由AMEsim 输入到 Simulink中;将调高油缸作用力′作为输入作用到AMEsim中的液压缸活塞上,另一个输入为实现调高液压系统自适应调整的电压信号,其控制阀口开关及开口大小,供给调高油缸稳定的流量,并推动油缸活塞移动,实现摇臂及滚筒升降。

图3 采煤机电液比例调高液压系统AMEsim模型Fig.3 AMEsim model of the hydraulic system of the shearer electro-hydraulic proportional height adjustment

2.2 EDEM煤壁模型构建

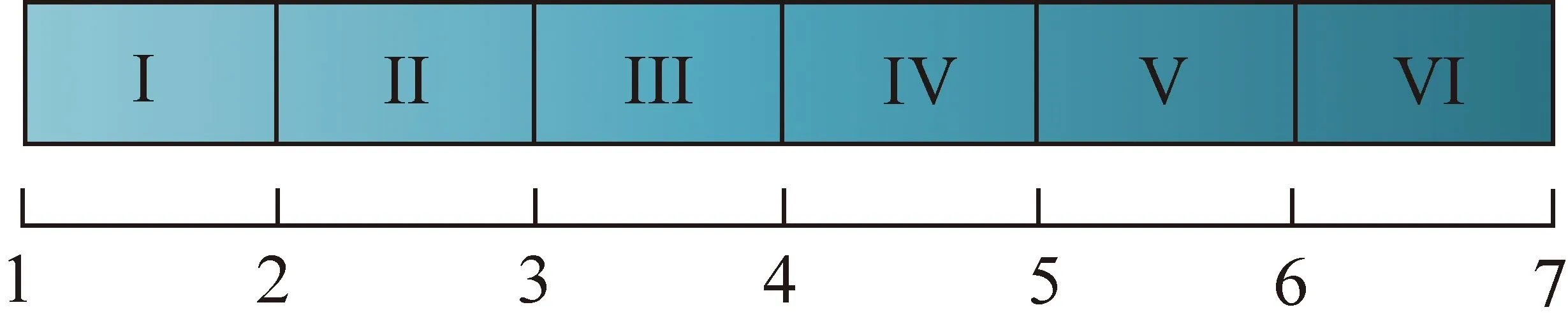

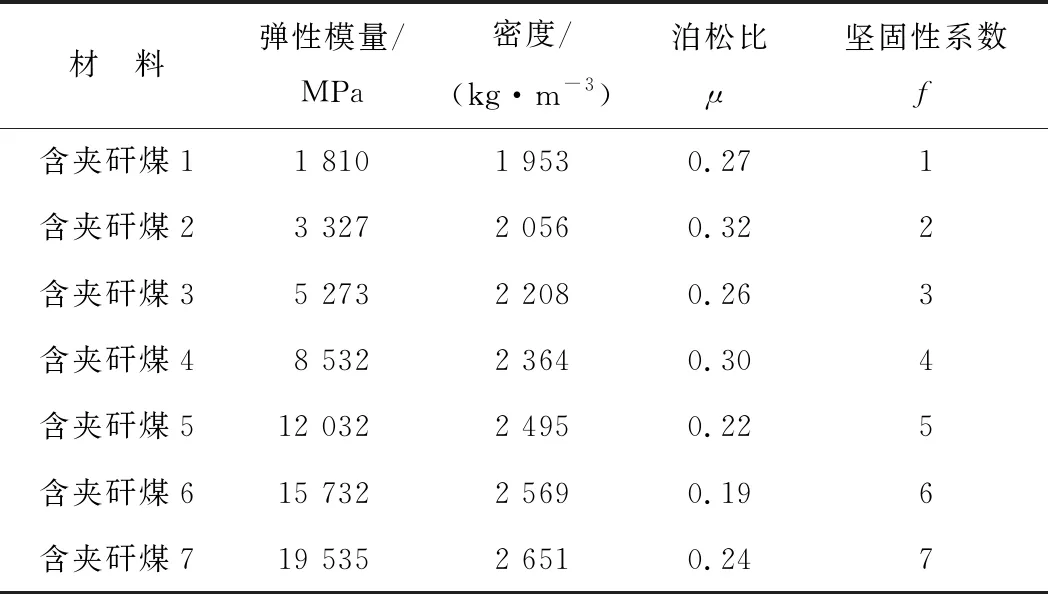

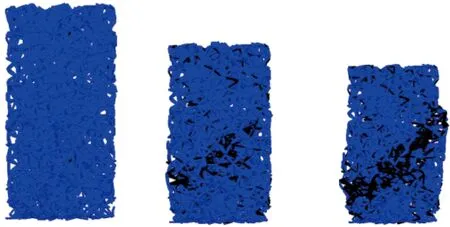

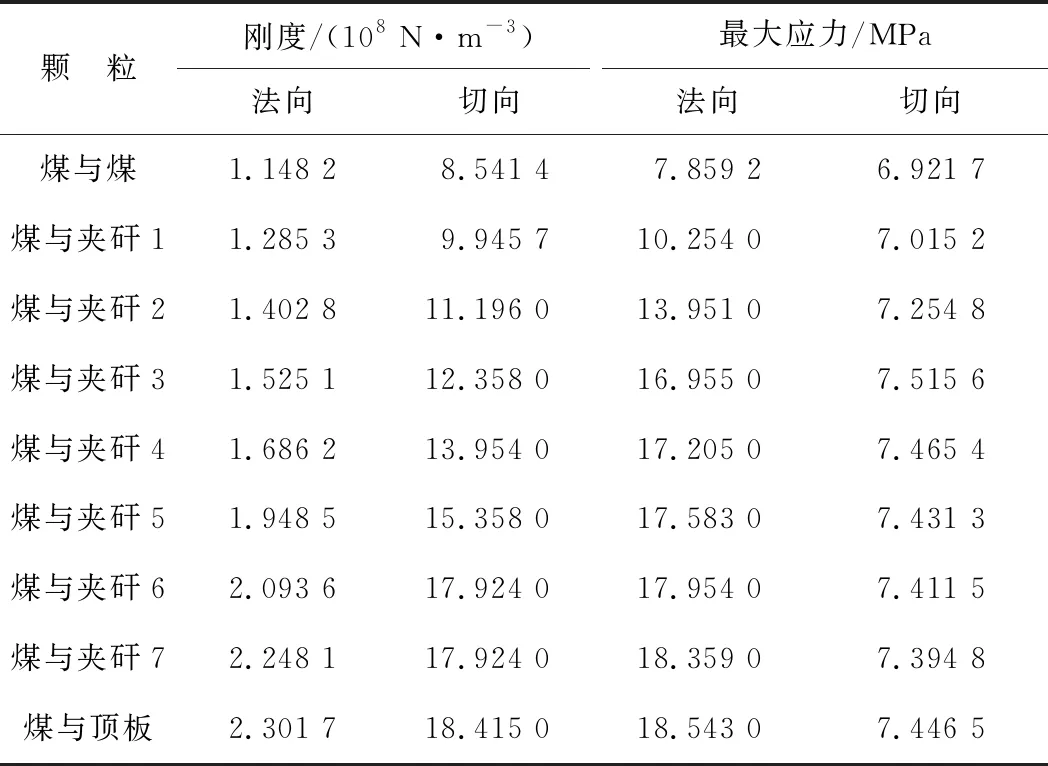

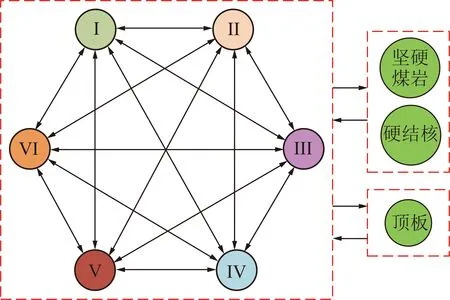

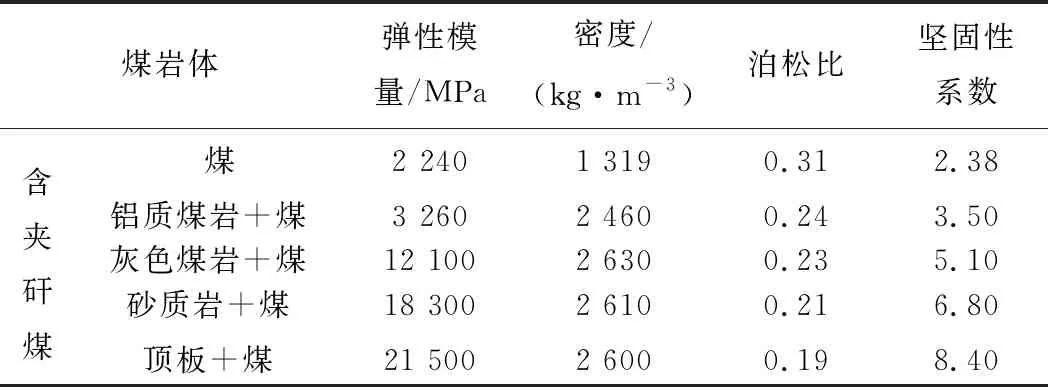

为使所构建的EDEM煤壁模型能较真实地模拟实际煤壁,以兖州煤业集团杨村煤矿4602工作面地质条件为依据,该煤层赋含硫化铁硬结核和多种类型夹矸,主要类型为铝质煤岩、灰色煤岩、砂质岩,夹矸层厚度在51~246 mm,平均厚度为198 mm,位置大多处于煤层中部,顶板为石灰岩,由于受煤层滑移的影响,滚筒存在截割顶板情况。研究发现,可将硫化铁硬结核视为夹矸的一种特殊存在形式。将含夹矸煤层采用等级划分法对煤岩体按坚固性系数进行划分(图4),分为Ⅰ~Ⅵ 6个等级,以沙子、水泥、石膏、白灰和水为原料,以模拟煤岩试样坚固性系数为指标,通过改变5种原料的配比,使试样的力学性能发生改变,以模拟坚固性系数为6个等级区间节点的含夹矸煤岩,部分试样如图5所示。按测试标准对含夹矸煤岩进行单轴压缩物理力学性能测试(表1)。利用离散元法建立煤壁模型时,煤壁的整体物理力学特性与煤岩颗粒间黏结力学参数相关,利用单轴压缩等力学特性试验进行离散元模拟仿真能够建立颗粒黏结力学参数与物理力学特性之间的映射关系,实现颗粒间黏结力学参数的标定,使得所建煤壁模型与真实含夹矸煤层力学性能具有一致性,煤岩试样单轴压缩仿真破坏过程和部分颗粒间黏结力学参数标定结果如图6、表2所示。

图4 煤岩体按坚固性系数等级划分Fig.4 Classification of the firmness coefficient of coal and rock

图5 模拟煤岩试样Fig.5 Simulated coal and rock model

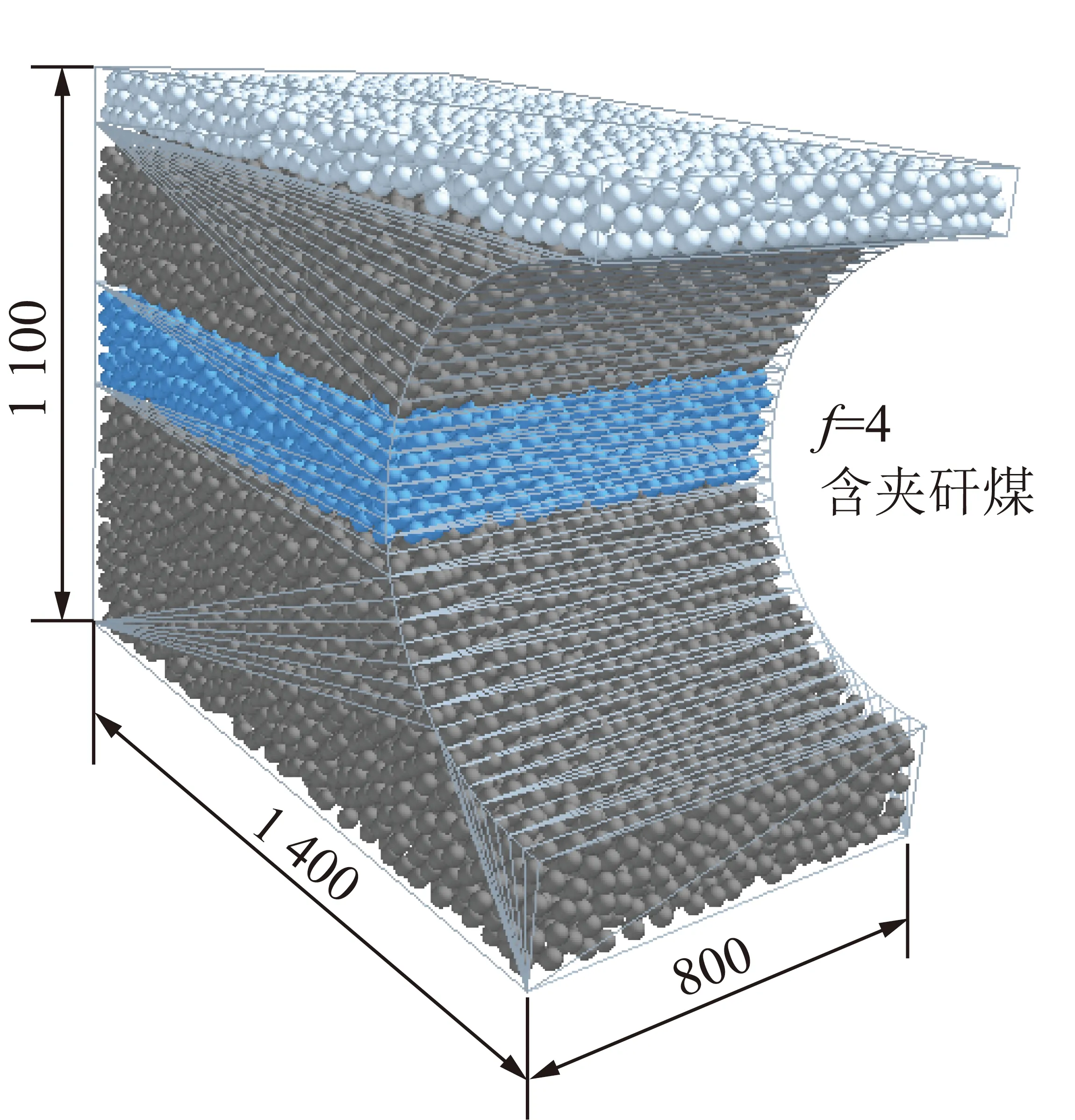

煤岩颗粒之间选用Hertz-Mindlin with bonding模型,基于单轴压缩仿真试验标定的煤岩颗粒间黏结参数,使用半径为12 mm的颗粒建立煤壁模型,如图7所示;赋含夹矸层、硫化铁硬结核、断层、顶板滑移的煤壁模型可参见文献[21-22]。

表1 模拟煤岩试样力学性能参数

图6 煤岩试样单轴压缩破坏过程Fig.6 Failure of coal and rock under uniaxial compression

表2 颗粒间黏结力学参数

2.3 采煤机刚柔耦合虚拟样机截割煤壁双向耦合模型构建

煤岩截割、破碎是多因素耦合作用的结果。工作机构的几何参数、采煤机运动学参数以及渐变的特征、被截割煤岩的赋存条件、螺旋滚筒与煤岩相互作用关系等都会直接或间接地影响采煤机的截割破碎过程及其动力学特性,采用DEM-MFBD双向耦合机制,基于EDEM和RecurDyn的接口构建采煤机刚柔耦合虚拟样机截割各向异性复杂离散元煤壁双向耦合模型,耦合计算原理如图8所示。

图7 含夹矸离散元煤壁模型Fig.7 Discrete coal wall model with gangue

EDEM-RecurDyn的双向耦合是在EDEM每一个时间步内,RecurDyn将耦合零部件每个时间步内的运动参数传递给EDEM中相应的耦合零部件,在EDEM中重新计算耦合零部件位置变动对于颗粒的影响,包括受力、运动参数等;EDEM根据离散元理论,计算出颗粒作用在耦合部件的力及力矩并将其传递给RecurDyn;RecurDyn根据多体动力学理论重新计算耦合部件的动力学参数,至此完成了一个时间步内的双向耦合,如此循环。

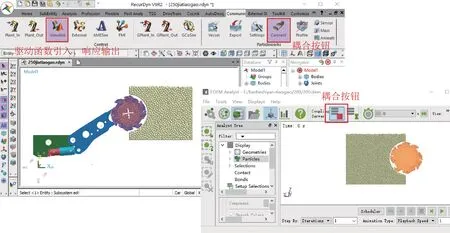

螺旋滚筒是采煤机的工作机构,为在不影响联合仿真结果的前提下缩短仿真时间,利用RecurDyn中“External SPI”菜单下的“Walls”将螺旋滚筒以.wall文件形式导出,利用EDEM环境下的“Import Geometry from RecurDyn”命令导入生成的螺旋滚筒.wall文件,仿真步长设置为Rayleigh时间步长的15%~25%,进入仿真界面开启耦合按钮,至此,完成EDEM-RecurDyn耦合仿真相关操作,EDEM-RecurDyn耦合仿真界面如图9所示,以采煤机前滚筒截割复杂煤壁状态为研究对象,其截割仿真状态如图10所示。

图8 EDEM-RecurDyn耦合计算原理Fig.8 EDEM-RecurDyn coupling calculation principle

图9 EDEM-RecurDyn耦合仿真界面Fig.9 EDEM-RecurDyn coupling simulation interface

图10 EDEM-RecurDyn双向耦合仿真状态Fig.10 State picture of EDEM-RecurDyn bi-directional coupling simulation

2.4 双向耦合仿真可行性验证

基于EDEM-RecurDyn双向耦合仿真获取的特征信息与煤岩截割物理试验获得的特征信息吻合程度,决定了基于该方法研究采煤机自适应截割控制的理论意义和工程应用价值,据此通过采煤机综合试验台对基于EDEM-RecurDyn双向耦合仿真的可行性与结果准确性进行试验验证。

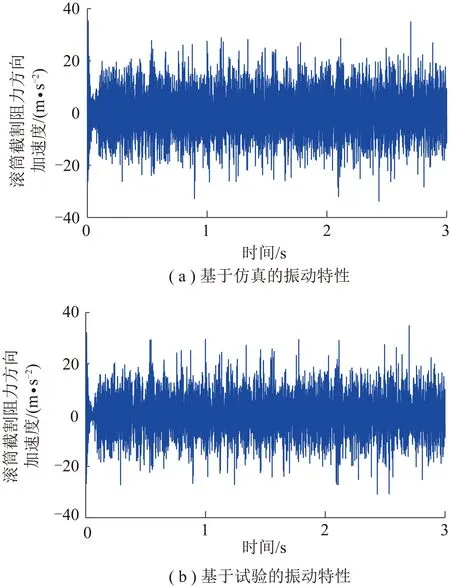

图11 基于仿真和试验的滚筒振动特性Fig.11 Drum vibration characteristics based on simulation and experiment

基于相似理论搭建与图7的EDEM煤壁模型相一致的试验煤壁模型,以采煤机牵引速度为4 m/min、螺旋滚筒转速为90 r/min进行模拟仿真与试验截割,并以截割过程中螺旋滚筒截割阻力方向振动特性为验证指标,获取2者时域信号结果如图11所示,振动特性特征值统计结果见表3,其中振动特性的试验值通过安装于滚筒上的三向振动加速度传感器获得,传感器装置如图12所示。

表3 滚筒振动特性特征值

图12 振动加速度传感器及其布置Fig.12 vibration acceleration sensor and its arrangement

对比分析图11中滚筒振动特性曲线及表3滚筒振动特性特征值可知:2者的滚筒振动特性波形呈高度一致性,仅在振动幅度上仿真值略大于试验值,滚筒振动特性特征值的最大相对误差仅为4.71%,处于合理范围内,综上,验证了基于EDEM-RecurDyn双向耦合仿真的可行性与结果的可靠性。

3 采煤机自适应截割最优决策与控制

3.1 基于改进的MOGWO算法的最优决策方案

最优决策方案的选择依赖于采煤机的截割状态及其综合性能指标。不同煤层赋存条件下使采煤机综合性能指标达到最优的运动学参数组合的获取至关重要,通过选取图4各等级区间中点对应的煤岩坚固性系数及=9(视为“坚硬煤岩层或硬结核”)对采煤机牵引速度和滚筒转速进行优化,假定当识别到煤岩坚固性系数>7时,首先考略滚筒可能截割煤层顶板,为保证采煤机具有最优性能及其关键零部件安全可靠运行,需结合自适应调高策略避开顶板,以滚筒调高过程中其振动特性波动情况判断其是否处于截顶状态,反之判定为截割坚硬煤岩层或硬结核状态,将仅通过-协同调速实现自适应截割。以获取采煤机综合性能最优为目标,基于改进的MOGWO算法寻求采煤机最优运动学参数组合。根据煤岩体坚固性系数等级划分范围,建立采煤机不同和下煤岩体坚固性系数分别为1.5,2.5,3.5,4.5,5.5,6.5和9.0时采煤机各项性能指标的评价模型,并以=45工况为例进行说明。

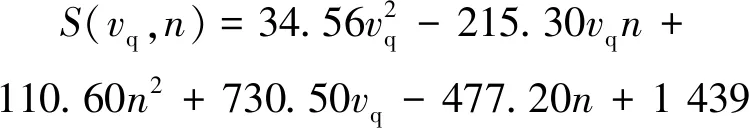

..多目标优化模型构建

采煤机综合性能指标包括切削面积、生产率、装煤率、截割比能耗、截割阻力和载荷波动系数等,利用采煤机滚筒辅助设计及载荷计算软件分别建立其性能指标评价模型。

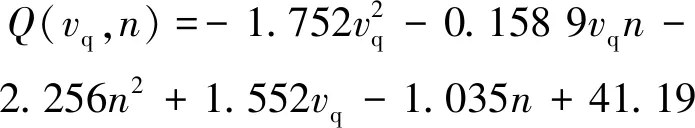

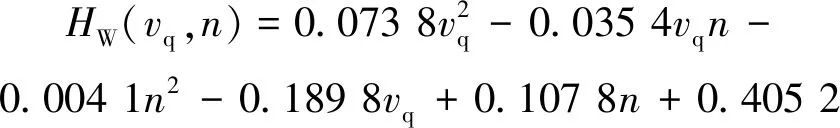

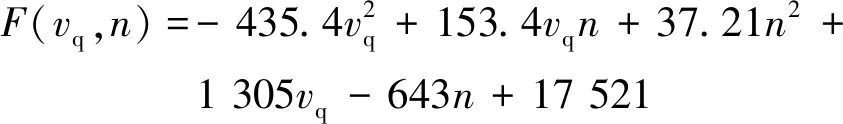

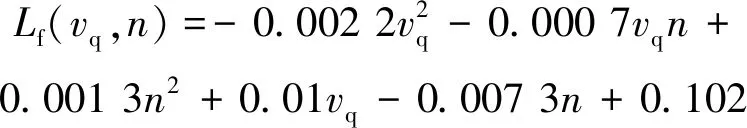

切削面积(,mm)评价模型:

(1)

生产率(,t/h)评价模型:

()=5061

(2)

装煤率(,%)评价模型:

(3)

截割比能耗(,kW·h/m)评价模型:

(4)

截割阻力(,N)评价模型:

(5)

载荷波动系数(,无量纲)评价模型:

(6)

选取采煤机和为设计变量,则

=(,)=(,)

(7)

以切削面积、生产率和装煤率最大,截割比能耗、截割阻力和载荷波动系数最小为目标,考虑工程实际中采煤机运动学参数(和)的取值范围、截割功率及装煤能力的约束构建多目标优化模型(式(8))。

(8)

式中,为螺旋滚筒总力矩,N·m;为机械效率;为电机额定功率,kW;,分别为理论落煤量和理论装煤量,t/h。

..最优运动学参数组合求解

MOGWO作为智能优化算法,其设计理念是根据灰狼种群等级制度划分情况及狩猎行为,并以数学表达式的形式对其进行表达。首先在搜索空间内依据等级制度随机产生具有特定比例的一群灰狼,分别将α-灰狼、β-灰狼和δ-灰狼视为最优解、次优解和第三最优解,ω-灰狼视为候选解,然后由α-灰狼、β-灰狼和δ-灰狼来负责估计猎物的位置,ω-灰狼则跟随着α-灰狼、β-灰狼和δ-灰狼的位置不断调整自己与猎物之间的位置,进而通过搜寻猎物、包围猎物和攻击猎物来完成猎物的捕获(优化),最终获得一组Pareto最优解。

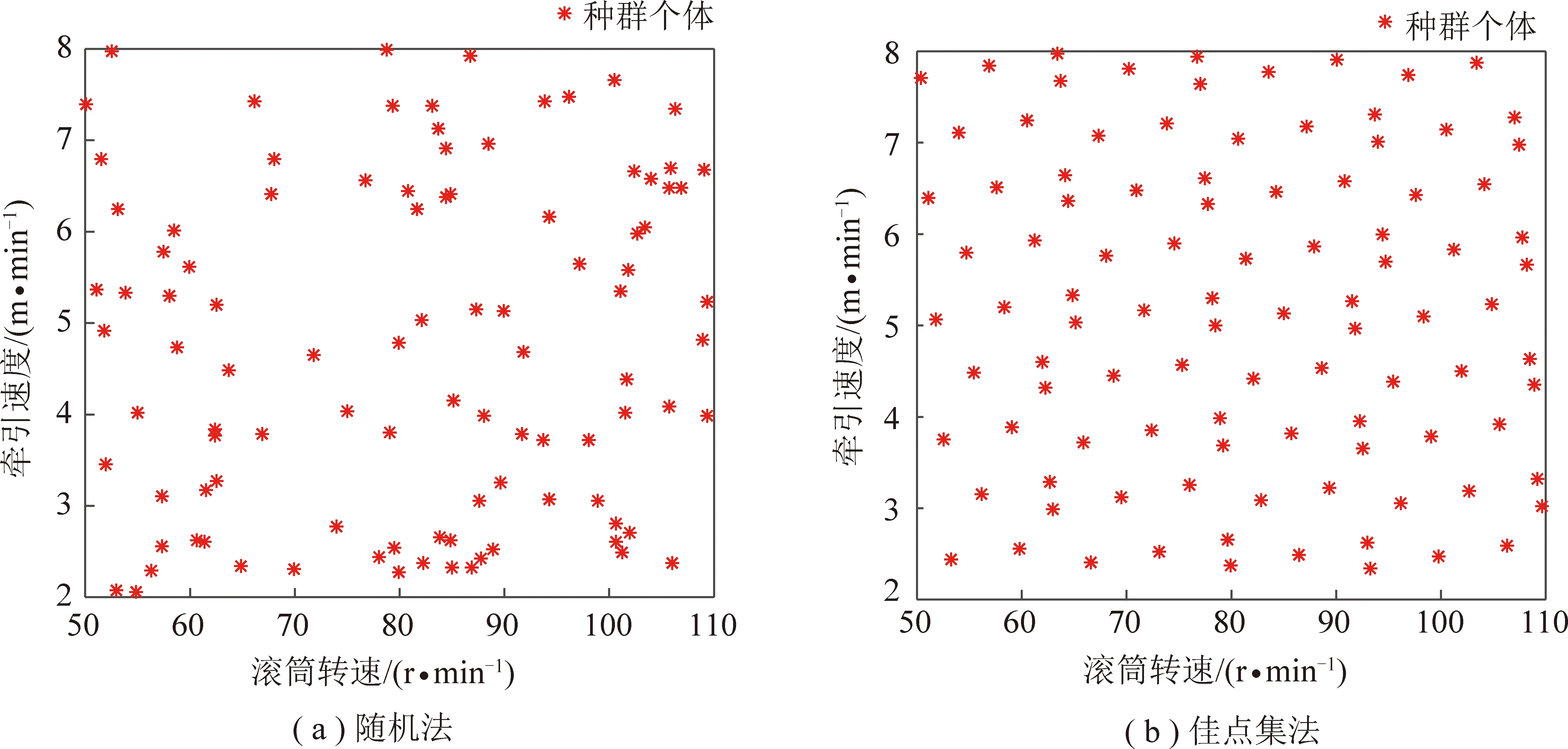

为了提高MOGWO算法的全局搜索能力和优化精度,采用佳点集初始化种群对MOGWO算法进行改进,图13为利用随机法和佳点集方法在二维搜索空间中生成所设定的初始种群个体分布示意。

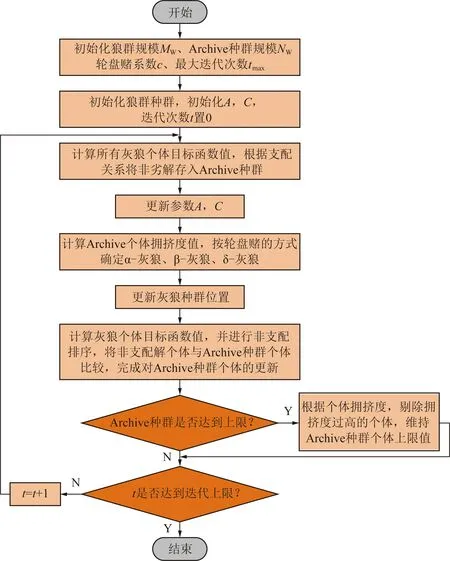

对比分析图13可见:基于随机法生成的初始种群个体不能均匀遍历整个搜索空间,分布的随机性较强;而佳点集方法生成的初始种群个体在搜索空间内分布均匀,丰富了初始种群个体的多样性,为MOGWO算法的全局搜索奠定基础,改进的MOGWO算法流程如图14所示。

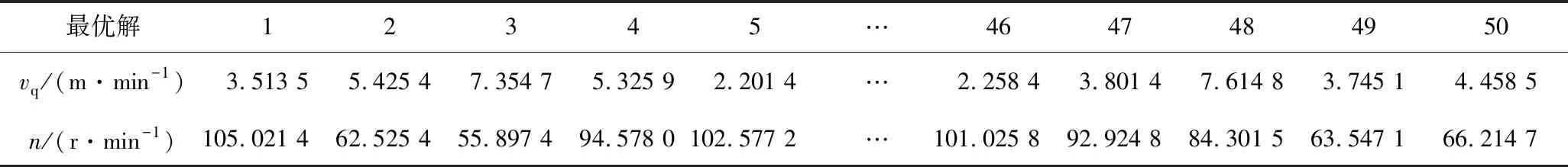

结合改进的MOGWO算法流程设置基本参数,初始化狼群规模=100,Archive种群规模=50,轮盘赌系数=2,最大迭代次数=1 000,进行多目标优化,得到50组Pareto最优解(表4)。

图13 生成初始种群Fig.13 Generate initial population

图14 改进的MOGWO算法流程Fig.14 Improved MOGWO algorithm flow

表4 采煤机运动学参数最优组合

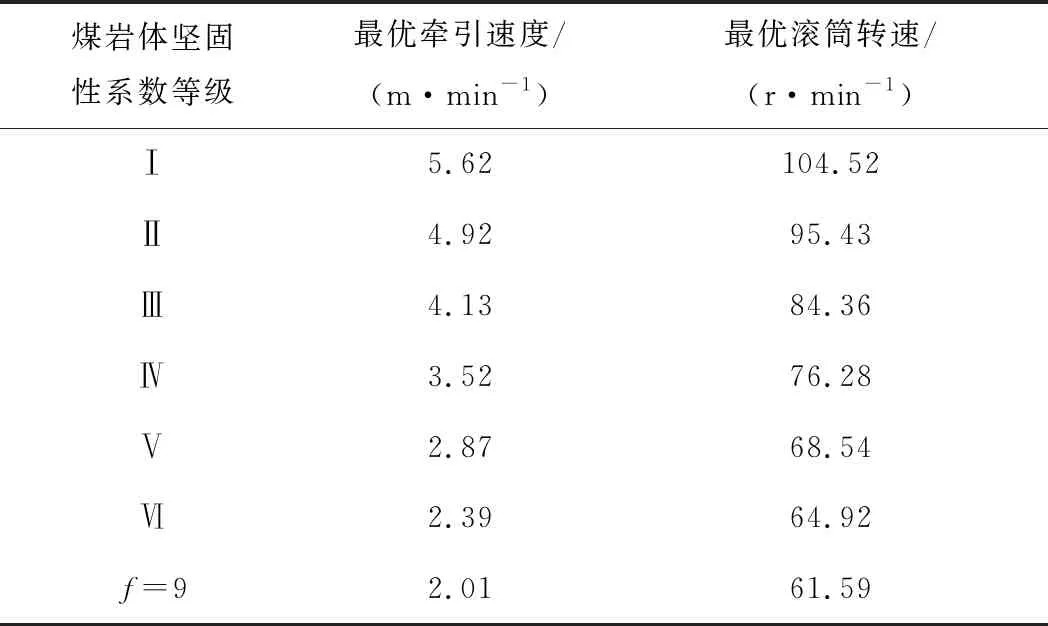

基于TOPSIS法对得到的50组Pareto最优解进行相对优劣的评价,得到不同煤岩体坚固性系数等级下所对应的一组最优运动学参数组合。同理,计算其他5组煤岩坚固性系数等级及=9条件下的最优运动学参数,最终得到采煤机截割不同坚固性系数等级煤岩时的最优牵引速度和滚筒转速见表5。

表5 不同等级煤岩坚固性系数下最优牵引速度和滚筒转速

..算法性能对比验证分析

为验证改进的MOGWO算法的性能,同时选取未改进的MOGWO算法、NSGA-Ⅱ算法进行多目标优化,其中未改进的MOGWO算法的参数设置按3.1.2节选取,NSGA-Ⅱ算法种群规模为50,进化代数为1 000,交叉概率为0.1,变异概率为0.2,以所获得的Pareto解分布情况作为性能评价指标进行对比分析,结果如图15所示。

图15 不同优化算法对应的 Pareto图Fig.15 Pareto chart corresponding to the different optimization algorithm

由图15可见,经3种算法优化后Pareto最优解的分布情况:NSGA-Ⅱ算法的Pareto最优解覆盖范围较广,但连续性较差,分布不均匀;未改进的MOGWO算法的Pareto最优解分布的连续性较好,但因初始种群个体在搜索空间内分布的随机性较强,个体分布不能均匀遍历整个搜索空间;而经改进的MOGWO算法的Pareto最优解比较均匀、多样性较好,这是由于佳点集方法生成的初始种群个体在搜索空间内分布均匀,丰富了初始种群个体的多样性,其能为MOGWO算法的全局搜索奠定基础。

3.2 基于模糊控制的煤岩截割状态识别

..最优运动学参数下煤岩截割状态数据库构建

当采煤机运动学参数一定时,煤岩体坚固性系数是影响采煤机螺旋滚筒及摇臂等部件振动特性的主要因素,采煤机截割部作为直接截割煤岩体和煤岩截割过程中变形及振动最剧烈的部件,能够在一定程度上反映煤岩截割状态,运用数据自适应加权LMS算法对采煤机螺旋滚筒及摇臂的时域振动信号进行融合处理,将采样时间(3 s)内2者的振动信号归一化并融合为一个特征值,据此实现最优运动学参数下煤岩截割状态数据库构建。

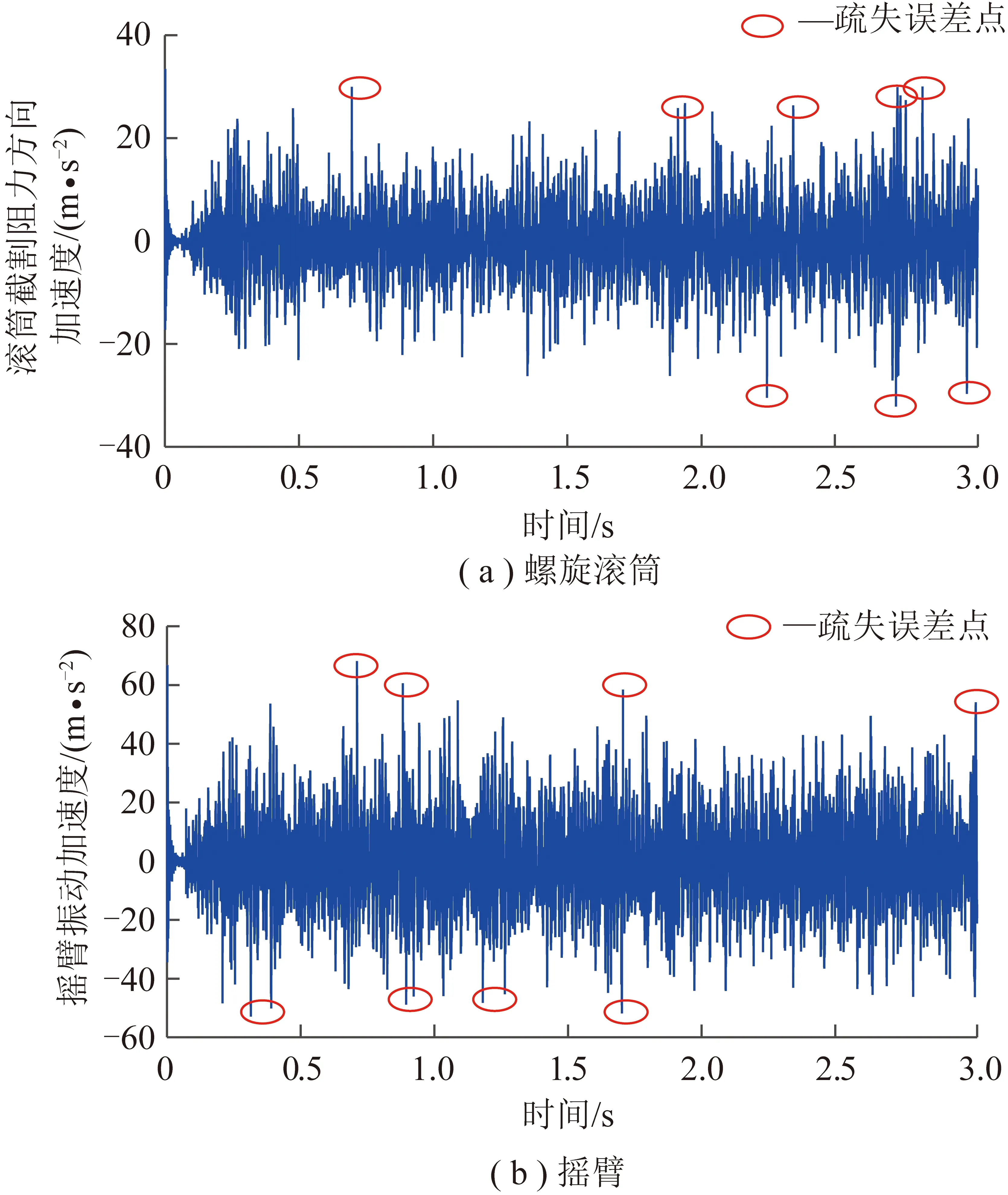

以煤岩体坚固性系数范围Ⅲ时采煤机最优运动学参数(=4.13 m/min,=84.36 r/min)为例,采煤机以上述牵引速度和滚筒转速截割各坚固性系数区间节点及=9(模拟顶板及坚硬煤岩)的离散元煤壁模型,采样频率为2 000 Hz,步长为0.001 5 s,受篇幅限制,仅列出截割坚固性系数=3煤岩体时螺旋滚筒及摇臂在截割阻力方向的振动加速度时域信号,如图16所示,并仅对此工况下振动加速度时域信号的融合过程进行详细叙述。

图16 螺旋滚筒及摇臂振动加速度时域信号Fig.16 Time domain signal of vibration acceleration of spiral drum and rocker arm

由图16可知,螺旋滚筒及摇臂的振动加速度时域信号中存在一些疏失误差数据点,采用格罗贝斯判据对其予以剔除,同时为避免大数据掩盖小数据,按式(9)对信号进行归一化处理。

(9)

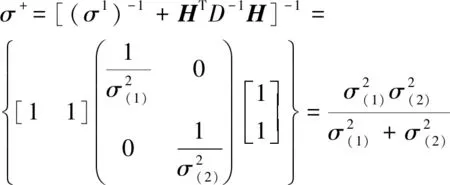

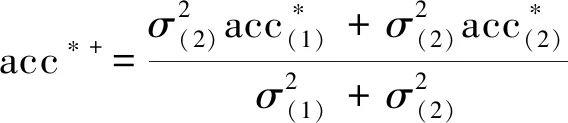

基于算术平均值与分批估计对剔除疏失误差后的数据进行融合预处理,将螺旋滚筒及摇臂的振动加速度时域信号在采样周期内分为2个小组,融合过程如式(10)~(12)所示。

(10)

根据分批估计理论,计算振动加速度时域信号融合值的方差为

(11)

式中,为测量方程的系数矩阵;为测量噪音的协方差;=∞。

分组数据的融合预处理值为

(12)

分别计算螺旋滚筒及摇臂的振动加速度时域信号融合预处理值及方差,结果见表6。

表6 融合预处理后的数据

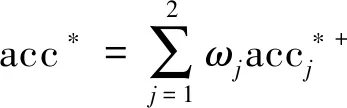

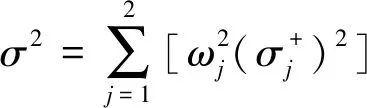

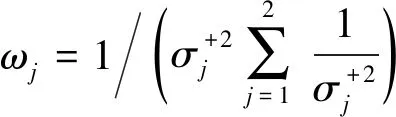

基于LMS 算法对经过融合预处理的数据值以自适应的方式融合处理,使融合后的数据总均方误差最小,达到最优融合的效果,自适应加权融合计算如式(13)~(14)所示。

引入加权因子得到数据融合值acc为

(13)

式中,为加权因子;为待融合处理数据个数,取=2。

总均方误差为

(14)

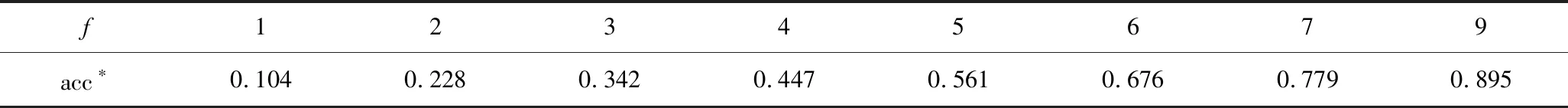

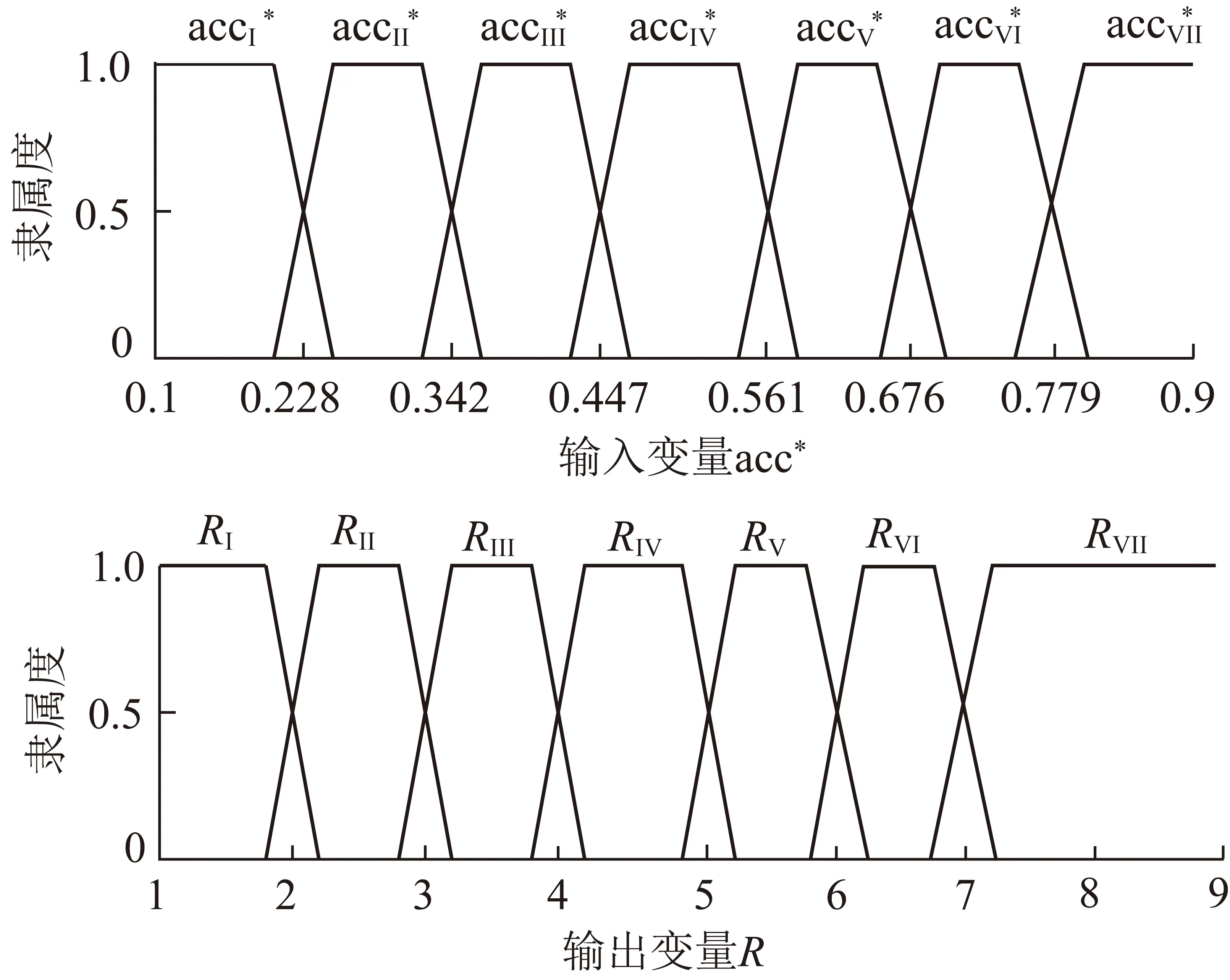

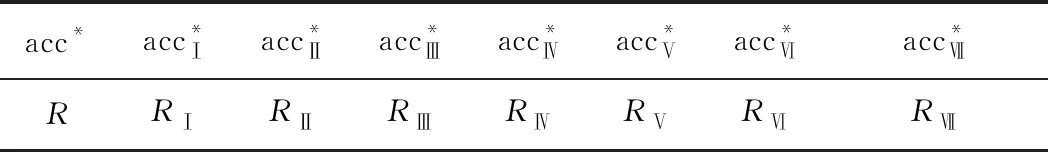

同理,统计截割其余7种坚固性系数离散元煤壁模型的振动信号数据并计算得出其融合值,以此融合值为依据,建立该运动学参数下的数据库Data作为煤岩截割状态识别的标准(表7)。

利用上述方法可得到,采煤机基于其他6种最优运动学参数分别截割8个坚固性系数离散元煤壁模型时的螺旋滚筒及摇臂振动加速度时域信号融合值数据库Data,Data,Data,Data,Data和Data。

表7 最优运动学参数下螺旋滚筒及摇臂振动加速度时域信号融合值数据库DataⅢ

..煤岩截割状态模糊识别控制器设计

结合表7以振动信号数据融合值acc为输入,值域为[0.1,0.9];以煤岩体坚固性系数范围为输出,值域为[1,9];设置论域数量为7,输入输出均选择trapmf型隶属度函数,如图17所示;模糊规则见表8;建立单输入单输出模糊识别控制器C,同理建立C,C,C,C,C及C控制器。

图17 控制器CⅢ隶属度函数Fig.17 Membership function of controller CⅢ

表8 模糊控制规则(CⅢ)

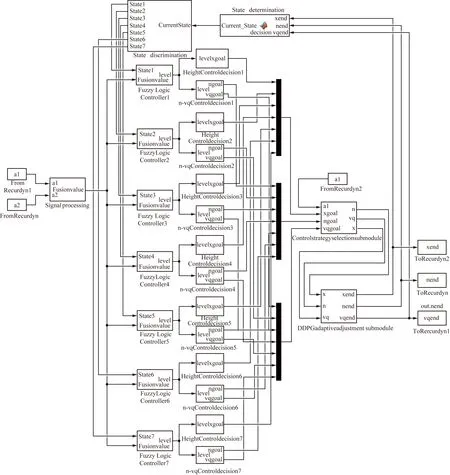

3.3 采煤机自适应截割控制系统模型构建

在对煤岩体坚固性系数进行等级划分和截割状态识别以及采煤机运动学参数分级多目标优化的基础上,制定控制策略并基于Simulink搭建自适应截割控制系统模型,实现采煤机自适应截割控制。

考虑煤岩的非均质性和不连续性等因素,假设煤岩体坚固性系数等级间可随机变化(图18)。

图18 煤岩体坚固性系数等级变化情况Fig.18 Change of coal rock firmness coefficients grade

采煤机实现自适应截割控制的关键在于基于煤岩体坚固性系数等级识别结果制定的自适应截割控制策略。当煤岩体坚固性系数<7时,仅采用-协同调速实现自适应截割,即仅对采煤机牵引速度和滚筒转速进行调节,保持当前调高油缸活塞位移不变;当煤岩体坚固性系数>7时,可能存在2种截割状态,分别为截顶状态和截坚硬煤岩层或硬结核状态,此时需要对截割状态进行判断,若为前者,需采用-协同调速与自适应调高联调的方式实现采煤机自适应截割,即对采煤机牵引速度和滚筒转速进行调节的同时,调整当前调高油缸活塞位移,使得滚筒下降,避开顶板进行截割;若为后者,为保证采煤机动态可靠性,需按照“坚硬煤岩层或硬结核”下获取的最优-组合协同调速实现自适应截割。根据3.2.2节建立的模糊识别控制器与多目标优化结果的对应关系进行合理匹配,输出不同工况下最优采煤机,及调高液压缸活塞位移变化情况,据此形成采煤机自适应截割控制策略如图19所示。

图19 采煤机自适应截割控制策略Fig.19 Self-adaptive cutting control strategy of Shearer

以采煤机自适应截割控制策略为指导,结合基于多目标优化制定的最优决策方案,基于自适应加权融合得到的特征数据库及基于模糊理论输出的煤岩坚固性系数识别结果在Simulink中搭建采煤机自适应截割控制系统模型,如图20所示。

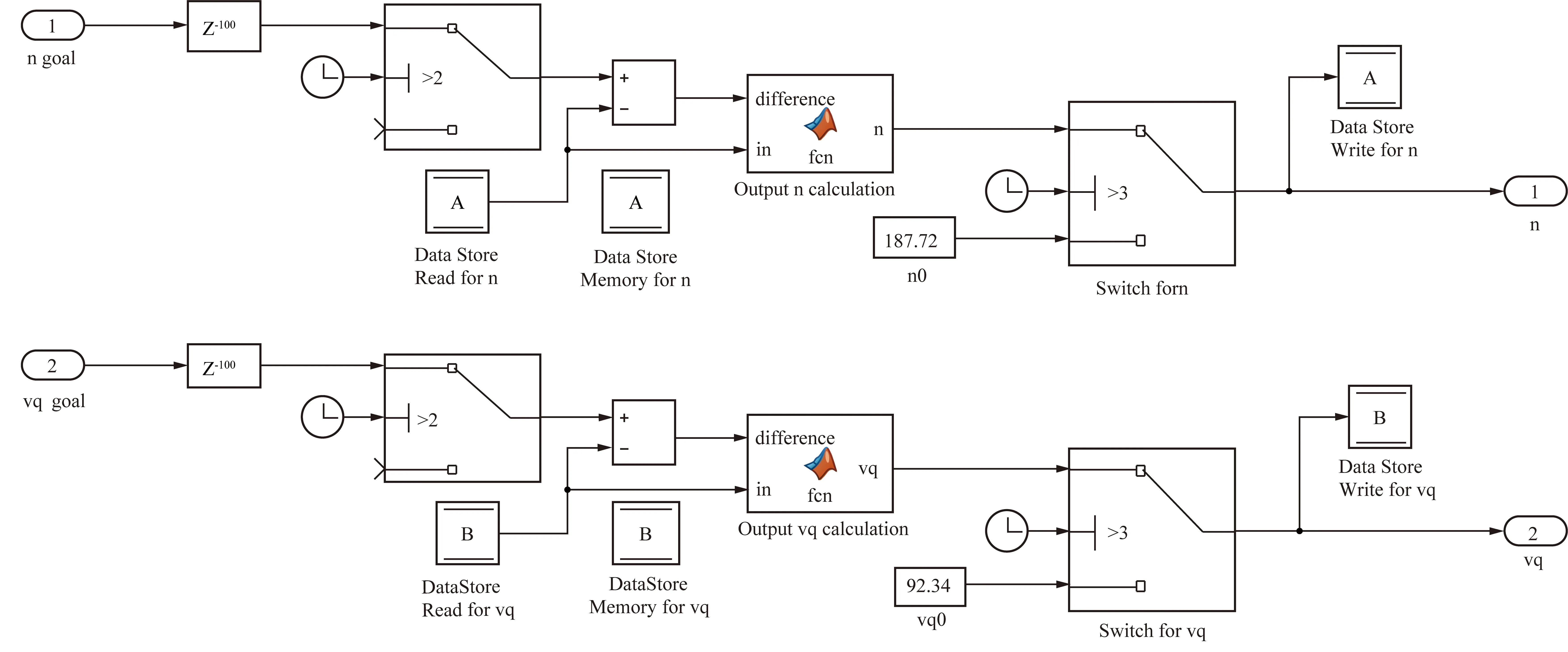

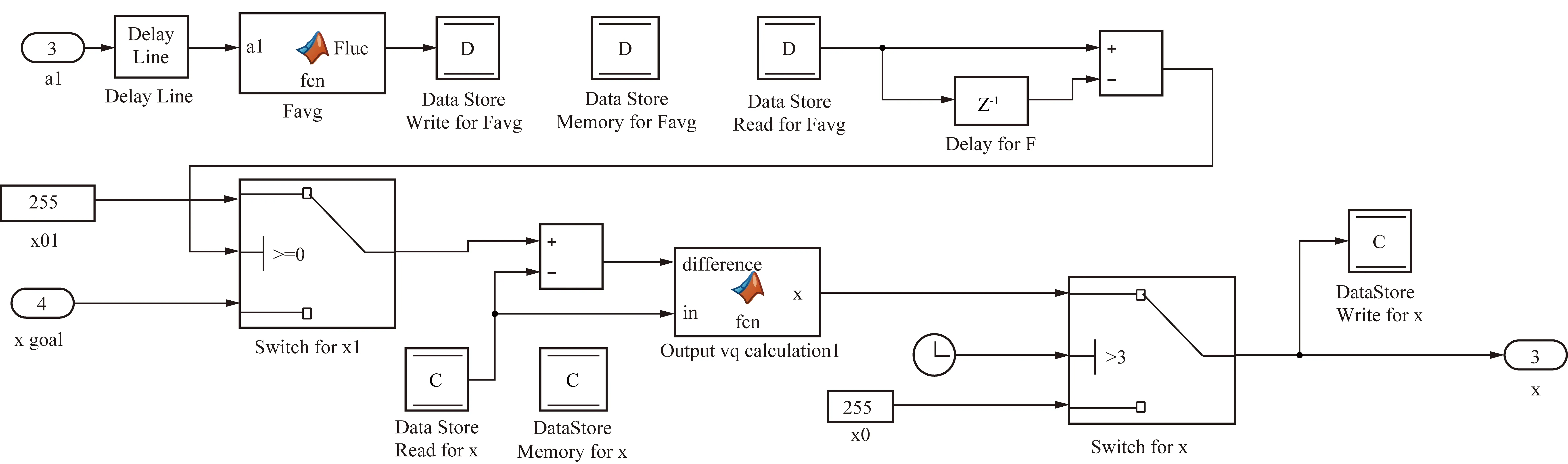

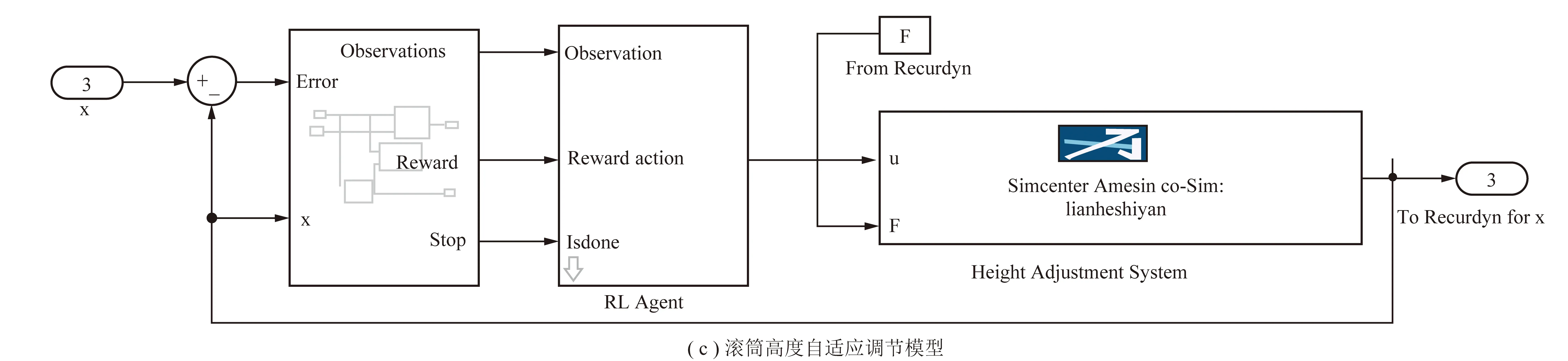

由图20可知,采煤机自适应截割Simulink控制系统模型主要由7个模块组成。信号处理模块(Signal processing)实现对来自EDEM-RecurDyn的采煤机螺旋滚筒及摇臂的时域振动信号信息的采样、归一化处理及数据自适应加权融合处理,为截割状态模糊识别提供数据流;模糊控制模块(Fuzzy Logic Controller)接受来自信号处理模块的融合数据并基于模糊识别控制器实现截割状态的判断,根据煤岩体坚固性系数范围等级划分情况,采用7个模糊识别控制器;控制决策模块(Control decision)分为调速控制模块(-Control decision)与调高控制决策模块(Height Control decision),前者根据多目标优化结果及煤岩体坚固性系数识别结果为仿真过程提供最优-组合;调高控制决策根据识别结果给定调高液压缸活塞伸缩距离目标值;控制策略选择模块(Control strategy selection sub module)实现对滚筒截顶及截割坚硬煤岩层的判断及采煤机牵引速度、滚筒转速调控顺序及2者与调高油缸活塞伸缩调节速率的控制,其子模型如图21所示,笔者主要对-同时调控及牵引速度优先于滚筒转速的顺序调控策略进行研究,,和为根据截割工况设定的初始参数,Switch for,和为参数选择开关,在前3 s采煤机均以初始参数进行截割,3 s后以接收Output n caculation输出的转速进行截割,Data Store Memory for,和能够存储采煤机的实时运动学参数,便于与运动学参数目标值进行比较判断调控的进程;Delay for/和Switch for/共同作用能够实现采煤机牵引速度、滚筒转速调控顺序的控制;Output/caculation以/实时目标值及其与最终目标值的差值为输入,根据2者取值情况更新计算采煤机实时目标运动学参数并传递至DDPG自适应调节子模块;为减小调高过程液压缸所受的冲击,采用匀加速—匀速—匀减速活塞位移调整策略;Delay Line和Fluc以接收于RecurDyn传递的滚筒截割阻力方向振动加速度信号为基础,计算得出采样周期(2 s)内滚筒振动加速度波动系数,并将其值实时存储至Data Store Memory for Fluc中,通过对比波动系数的变化趋势以进一步判断煤岩截割状态。若在调高过程中波动系数持续减小,则认为此时处于截顶状态,按照原定的调高策略继续调整;反之若波动系数持续恒定或增大,则可判定此时处于截割硬质煤岩或硬结核状态,需将液压缸活塞位移向初始值调整的同时按截割坚硬煤岩或硬结核下最优的-参数组合协同调控,从而实现滚筒截顶和截坚硬煤岩层或硬结核的区分。通过多次仿真能够确定将截顶和截坚硬煤岩或硬结核区分开所需的最短采样周期为2 s。状态确定模块(State determination)结合当前采煤机牵引速度、滚筒转速及调高油缸位移信息确定当前煤岩截割状态;状态选择开关模块(State discrimination)根据截割工况的变化选择不同模糊控制模块。深度确定性策略梯度算法具有复杂工况条件下自学习、自整定、自适应能力,非常适用于非线性强、工况复杂且具有连续动作空间问题的采煤机自适应调控系统,可有效解决传统优化控制算法响应速度和跟踪性能不好等问题。笔者将DDPG(Deep Deterministic Policy Gradient)控制器应用于截割-牵引电机协同调速和滚筒高度自适应调节中实现采煤机的自适应控制,DDPG自适应调节子模块的Simulink模型如图22所示,其创建及训练过程可参考文献[18]。

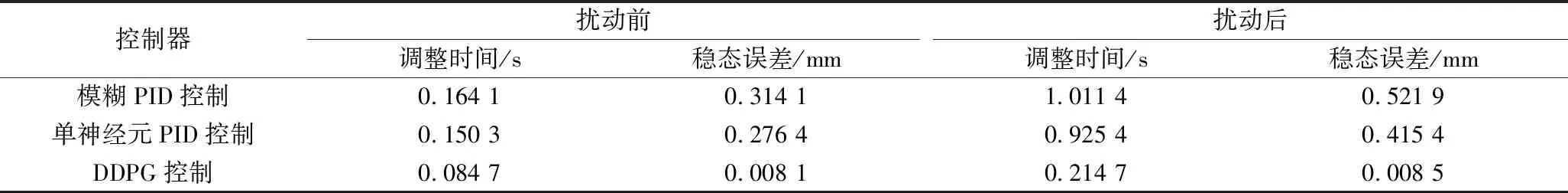

笔者仅以自适应调高过程不同控制器控制效果进行对比,分别利用模糊PID控制器、单神经元PID控制器及DDPG控制器实现采煤机液压调高系统的控制,以幅值为50的阶跃信号为系统输入,并在仿真时间为1 s处施加幅值为5、持续时间为0.1 s的扰动信号进行仿真,验证3者的控制性能,结果见表9。

图20 采煤机自适应截割Simulink控制系统模型Fig.20 Model of self-adaptive cutting Simulink control system for Shearer

图21 调控策略选择子模块Simulink模型Fig.21 Simulink model of control strategy selection sub module

图22 DDPG自适应调节子模块Simulink模型Fig.22 Simulink model of DDPG adaptive adjustment module

表9 不同控制器控制效果对比

结合表9可分析得出:无论扰动前亦或扰动后,利用模糊PID控制器、单神经元PID控制器控制的系统,其调整时间及稳态误差相近,其扰动前所需的最短调整时间(0.150 3 s)仍为利用DDPG控制器控制所需调整时间(0.084 7 s)的1.77倍,前2者最小稳态误差(0.276 4 mm)为后者(0.008 1 mm)的34.12倍;对比利用同一控制器控制的系统在扰动发生前后的性能亦发现:扰动后利用模糊PID控制器、单神经元PID控制器控制的系统调整时间及稳态误差分别为扰动前调整时间的6.16倍和6.15倍、稳态误差的1.66倍和1.50倍,而DDPG控制器控制的系统值则变化不大,扰动后调整时间及稳态误差仅为扰动前的2.53倍和1.05倍。可见DDPG控制器能够更好满足自适应控制系统快速性和准确性的要求,且具有较强的抗干扰和自适应能力。

7个模块相互配合、协调工作即可实现采煤机自适应截割控制。

3.4 自适应截割控制策略制定

..自适应截割机电液控耦合系统模型构建

多领域协同仿真与控制的基本流程包括:构造动力学模型、确定协同仿真软件间的输入输出、搭建液压系统模型、构造控制系统、联合仿真。

以Simulink为主环境进行仿真,据此搭建的EDEM-RecurDyn-AMEsim-Simulink机-电-液-控多领域协同仿真模型如图23所示,图中为滚筒质心瞬时振动加速度;为煤岩颗粒对螺旋滚筒作用力;为用以控制电液比例换向阀的电信号;′为调高油缸作用力。

图23 自适应截割机-电-液-控耦合系统模型Fig.23 Adaptive cutting machine-electric-hydraulic-control coupling system model

..最优控制策略制定

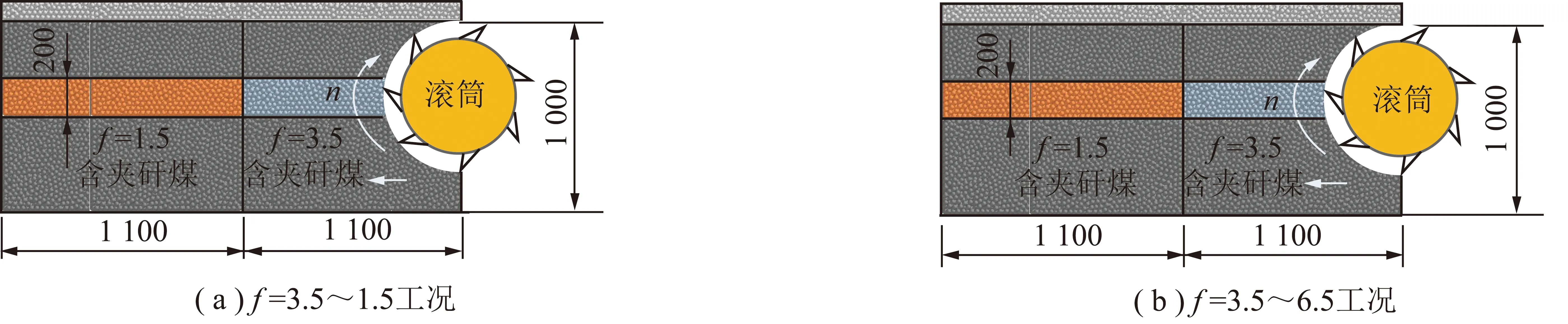

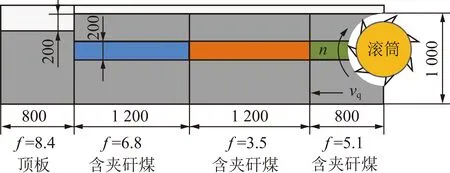

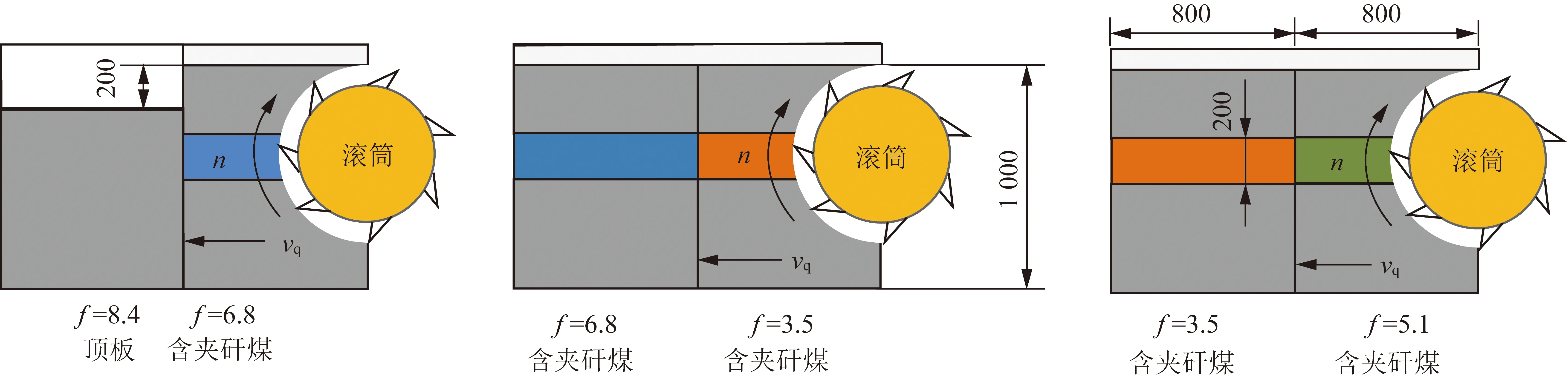

采用采煤机牵引速度和滚筒转速协同调速的控制策略,而协同控制根据调控顺序可分为同时调控和顺序调控,顺序调控可分为牵引速度优先于滚筒转速调控和滚筒转速优先于牵引速度调控2种方式,考虑到经优化后所得采煤机最优运动学参数组合均显现出随着煤岩体值增大而减小的趋势(表5),若选择滚筒转速优先于牵引速度调控时,当识别到煤岩体值增大时,滚筒转速的降低在短时内会加剧滚筒的受载,反之识别到煤岩体值降低时,滚筒转速优先于牵引速度调控会降低煤机的生产效率,据此主要针对牵引速度优先于滚筒转速调控和同时调控2种方式,分别以=3.5降至=1.5和=3.5升至=5.5两种工况为例进行控制性能分析,工况设计如图24所示。

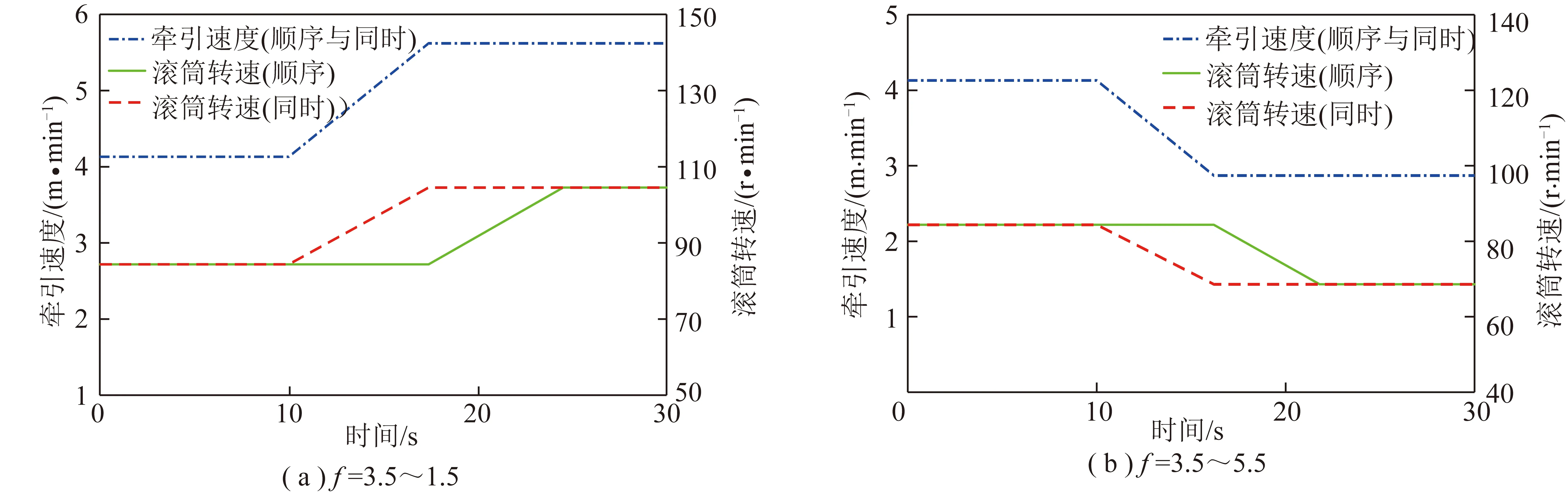

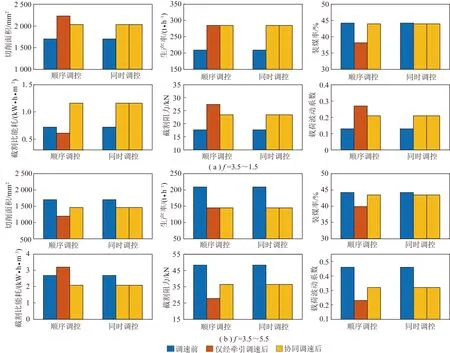

在Simulink控制系统模型中编写同时调控和顺序调控程序,并根据初始截割工况添加采煤机最优牵引速度4.13 m/min、最优滚筒转速84.36 r/min,选择斜坡调速方案对2者速度进行调节,调控策略如图25所示,可见,2个工况的调节过程均包含顺序调控和同时调控2种策略,基于此,利用3.4.1节搭建的自适应截割机-电-液-控耦合系统模型进行联合仿真,最终通过数据整合分析2种调控策略下采煤机各性能指标,结果如图26所示。

图24 模拟截割工况Fig.24 Simulated cutting condition

图25 采煤机vq-n调控策略Fig.25 vq-n control strategy of shearer

图26 f=3.5~1.5,3.5~5.5调节过程采煤机性能指标变化情况Fig.26 Changes of shearer performance indexes during the regulation process of f =3.5-1.5,3.5-5.5

由图26(a)可知,在采煤机截割过程中,随着煤岩坚固性系数的减小,相比于同时调控策略,顺序调控策略在增大切削面积、降低能耗2个方面占据优势,而在提升装煤率、降低滚筒受载和减小载荷波动3个方面处于劣势,在提升生产率方面2者具有相同的贡献,但考虑到使采煤机综合性能最优,虽然顺序调控策略相比于该工况下同时调控策略能够将切削面积提升9.7%、能耗降低15.2%,但以装煤率降低13.21%、滚筒受载增加16.9%、载荷波动增加28.6%为代价,因此在识别到煤岩体值减小的工况下选用同时调控策略更合适。

由图26(b)可以看出,在采煤机截割过程中,随着煤岩坚固性系数的增大,相比于同时调控策略,顺序调控策略在降低滚筒受载和减小载荷波动2个方面占据优势,而在提升装煤率、增大切削面积和降低能耗3个方面处于劣势,在提升生产率方面两者具有相同的贡献,但考虑到采煤机工作过程中遇到煤岩体值增大的工况时,其通常处于载荷过大工作状态,易对采煤机动态可靠性造成威胁,此时首要的是进行降载,减小煤机过载时间,而顺序调控策略相比于同时调控策略在该工况下能够使滚筒受载降低23.7%、载荷波动减小28.1%,因此在识别到煤岩体值增大的工况下,为保证采煤机动态可靠性,选用顺序调控策略更为合适,研究结果表明,所提出的调控策略具有普适性。

4 采煤机自适应截割系统性能分析

4.1 采煤机自适应截割工况设计

为验证采煤机自适应截割控制系统及其控制策略的可行性,基于兖州煤业集团杨村煤矿4602工作面煤层赋存条件,搭建EDEM模拟仿真煤壁模型,其煤岩体物理力学参数见表10,同时为缩短仿真时间、减小计算量并降低对计算机硬件的要求,采用建立分段煤壁模型方法将整体煤壁进行拆分,来模拟采煤机截割过程,搭建的煤壁模型如图27,28所示。

表10 煤岩体物理力学参数

图27 自适应截割系统性能验证工况Fig.27 Performance verification condition of self-adaptive cutting system

图28 分段模拟截割工况模型Fig.28 Model of section simulation cutting condition

4.2 自适应截割仿真及性能分析

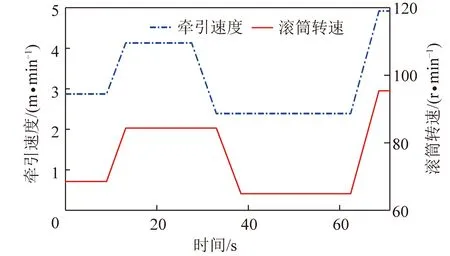

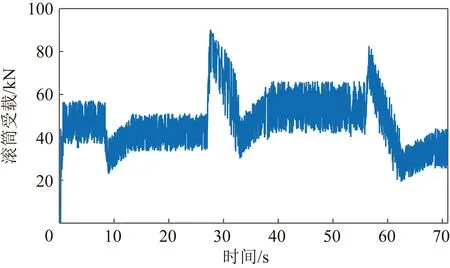

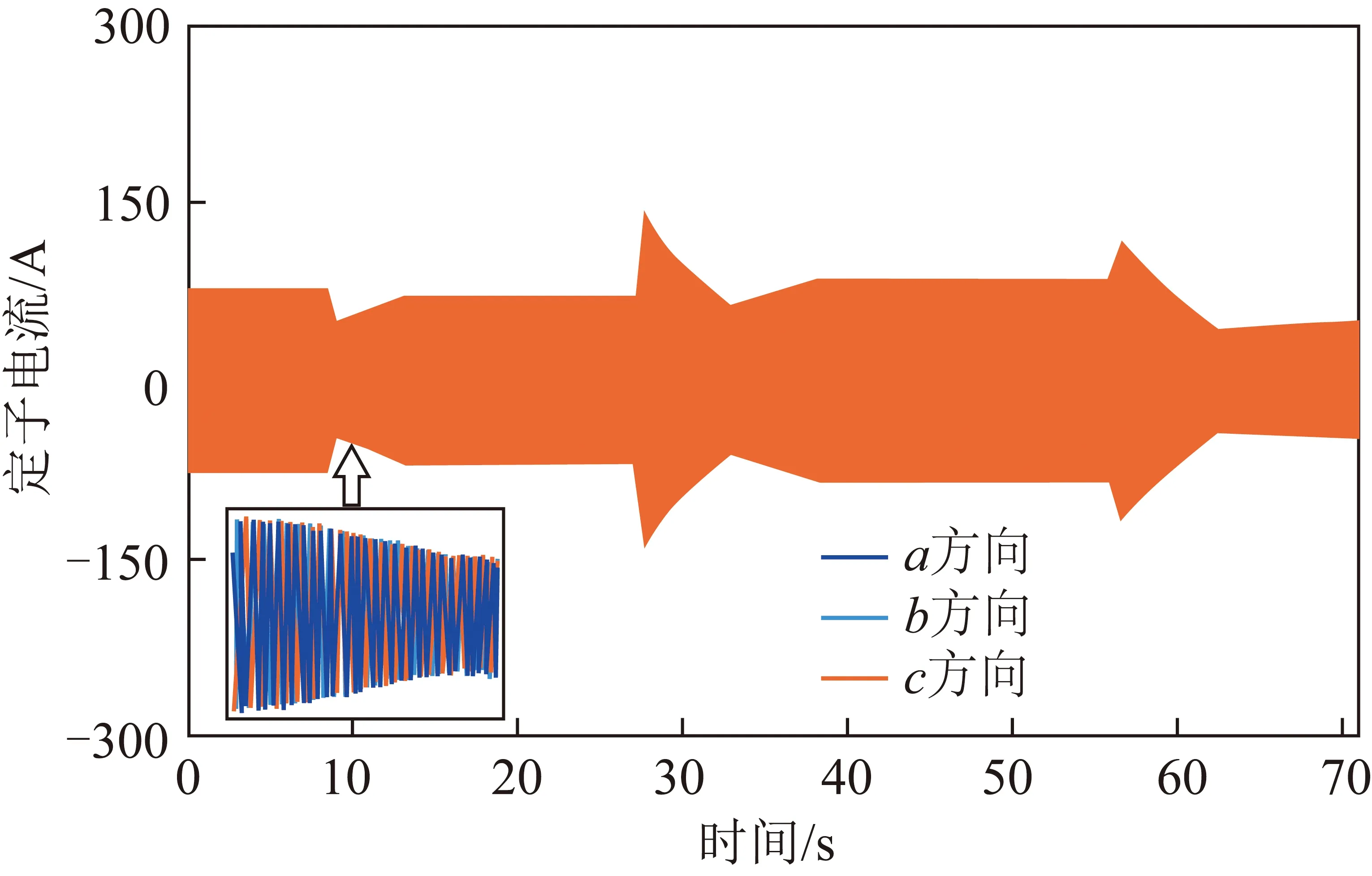

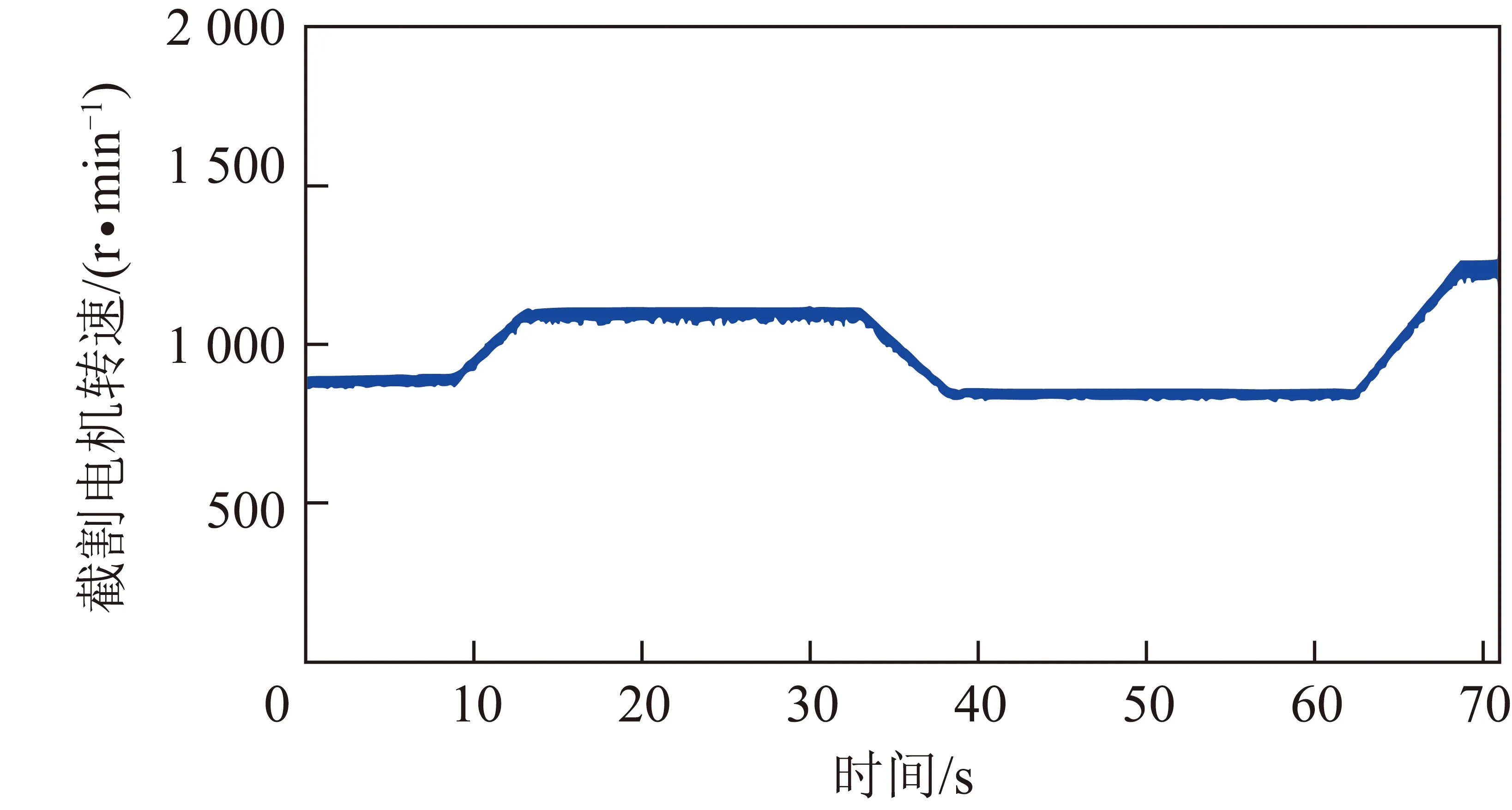

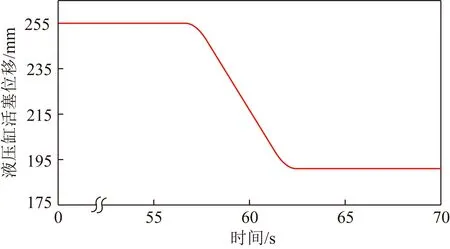

根据图27,在Simulink控制系统模型中添加采煤机最优运动学参数(=2.87 m/min,=68.54 r/min),调整滚筒高度至最优位置,进行EDEM-RecurDyn-AMEsim-Simulink多领域协同仿真,得到基于自适应截割控制策略下采煤机牵引速度和滚筒转速、滚筒受载、截割电机定子电流、截割电机输出转速、调高液压缸活塞位移变化情况如图29~33所示。

由图29~31可知,在0~9 s,采煤机以最优运动学参数=2.87 m/min,=68.54 r/min运行,且在8.36 s前滚筒受载均值都在48 kN左右,定子电流幅值稳定在79 A左右;而在8.36~9.00 s滚筒受载突然降低,低至23 kN左右,定子电流幅值亦从79 A降至48 A左右,说明此时截割工况发生了变化;在9 s开始采煤机牵引速度和滚筒转速同时升高,表明系统仅经过0.64 s即感知到工况的变化,具备较好的实时性和响应的快速性;在9.0~13.2 s,采煤机运动学参数调至=4.13 m/min,=84.36 r/min,此运动学参数组合恰好对应煤岩坚固性系数等级为Ⅲ级的最优运动参数,结合验证工况设计情况,说明此时截割工况为=3.5的含夹矸煤,表明系统能够准确的感知到工况变化并能够实现精准调控,在9.0~13.2 s调节过程中滚筒受载亦随着牵引速度和滚筒转速的升高而增大,在13.2 s时趋于稳定,定子电流幅值由48 A逐渐增至70.5 A左右;滚筒在13.2~27.1 s处于稳定截割状态,受载均值在42 kN左右,定子电流幅值稳定在70.5 A;在27.10~27.62 s,滚筒受载剧增,高达90 kN左右,定子电流幅值从70.5 A突增至141 A左右,说明此时工况变得恶劣,根据调控策略需采用顺序调速对其进行控制;在13.20~27.62 s,采煤机均以=4.13 m/min,=84.36 r/min稳定运行,在27.62 s时开始对牵引速度进行调节,表明此时系统经过0.52 s感知到工况的变化;在27.62~33.02 s,牵引速度由4.13 m/min降至2.39 m/min,滚筒受载降至30.5 kN左右,定子电流幅值降至60 A左右,表明采煤机遇到恶劣工况时降低牵引速度能够达到迅速降载的目的,起到保护采煤机、延长其使用寿命的作用;在33.02~38.32 s,牵引速度保持2.39 m/min不变,滚筒转速由84.36 r/min降至64.92 r/min,滚筒受载逐渐增大,定子电流幅值增至84 A左右,这是由于在牵引速度不变的情况下,转速的降低使最大切削厚度增大,滚筒受载增大,在38.32~55.80 s滚筒处于稳定截割状态,受载均值在54 kN左右,定子电流幅值恒定在84 A左右;在55.80~56.61 s,滚筒受载突增至82 kN左右,定子电流幅值增至117 A左右;在56.61~62.41 s滚筒受载迅速下降,定子电流幅值降至42 A左右;而在38.32~62.41 s,采煤机均以=2.39 m/min,=64.92 r/min运行并未进行调整,表明此时滚筒降载并非经-协同调速所实现,结合图33可知,在0~56.61 s,液压缸活塞伸出位移恒定在255 mm左右,说明滚筒并未进行高度调节;在56.61~62.41 s,液压缸活塞伸出位移开始减小,最终恒定在191 mm左右,表明此阶段系统能够准确感知到截割顶板的工况,且能够实现对滚筒高度的自适应调整;在62.41~68.61 s,牵引速度及滚筒转速分别由2.39 m/min,64.92 r/min升至4.92 m/min,95.43 r/min,定子电流幅值升至48 A左右,滚筒受载均值升至35 kN左右,说明此时系统感知到煤岩坚固性系数等级为II级,结合验证工况设计情况,说明此时截割工况为=2.38的煤,再次验证了自适应截割系统的准确性。此外,由图29,32可以看出,2者保持高度一致性,说明基于DDPG对电机调速的可行性。

图29 最优牵引速度-滚筒转速Fig.29 Optimal traction speed-drum speed

图30 自适应截割控制策略条件下滚筒受载Fig.30 Drum load under the condition of self-adaptive cutting control strategy

图31 截割电机定子电流变化情况Fig.31 Change of stator current of cutting motor

图32 截割电机输出转速Fig.32 Cutting motor output speed

图33 液压缸活塞位移变化曲线Fig.33 Variation curve of piston displacement of hydraulic cylinder

综上,自适应截割控制系统可实现针对不同工况精准判断所处煤岩坚固性系数的等级,并能够对采煤机牵引速度、滚筒转速及滚筒高度按照预期调控策略进行精准控制,且具有调节的实时性和响应的快速性,表明所搭建的自适应截割系统实现煤岩截割状态的实时感知、精准判别与决策控制的可行性。

5 试验验证

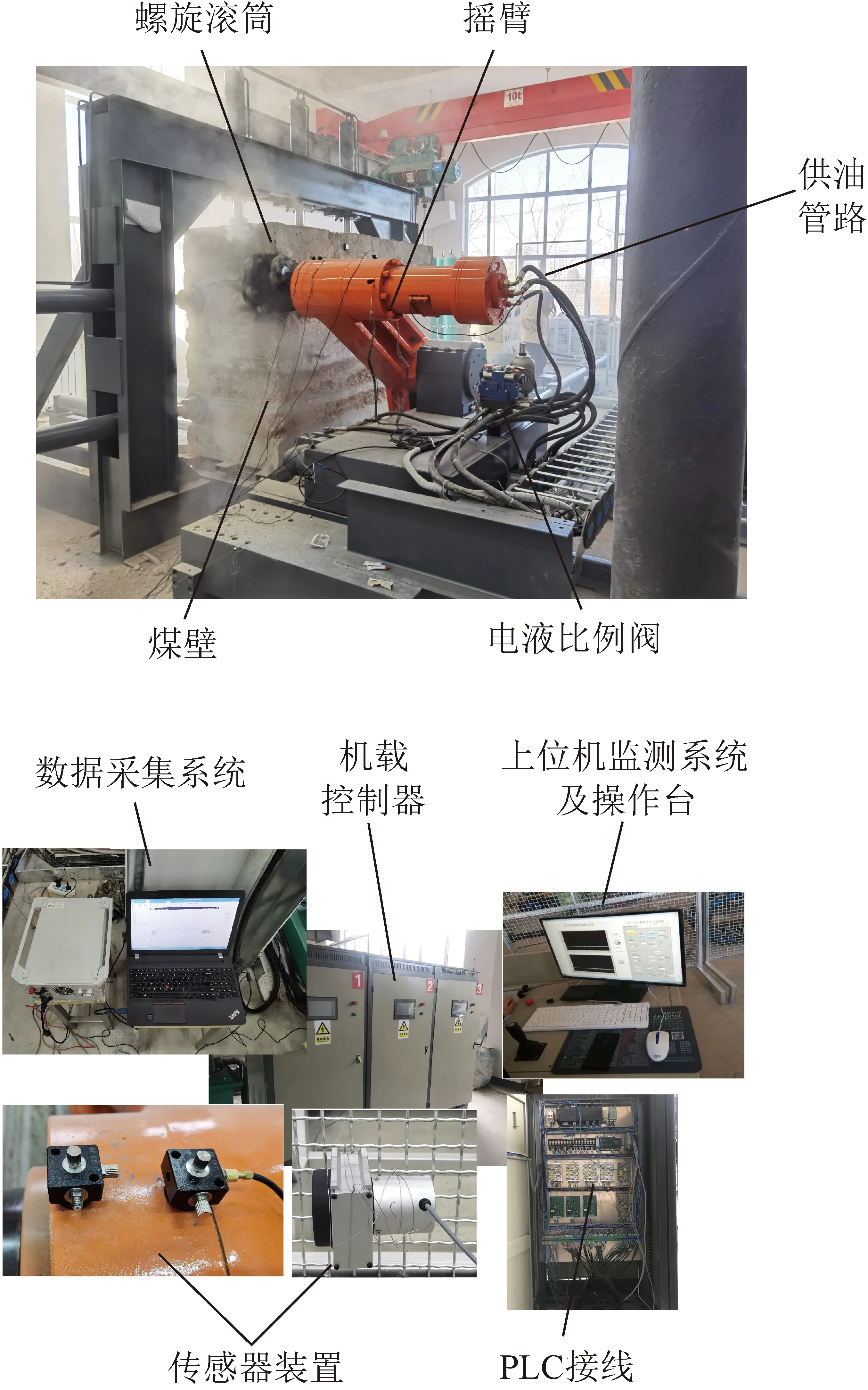

根据相似准则建立几何相似比为1∶2的采煤机自适应截割综合试验系统平台,如图34所示。

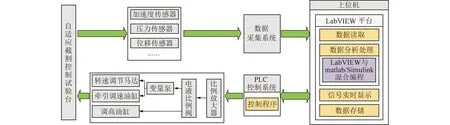

采煤机牵引速度和滚筒转速分别采用电液比例变量泵-牵引油缸和电液比例变量泵-定量马达容积调速进行调节,滚筒高度采用定量泵-调高油缸进行调节;上位机监控系统基于LabVIEW开发。为了验证所提出的自适应截割控制策略,基于组件模型(COM)技术实现LabVIEW对所搭建的控制系统Simulink模型的调用。通过数据采集卡对滚筒截割阻力方向振动加速度信号进行采集,并经过信号转换后传输至上位机监控系统进行分析、处理和输出至交互式平台显示,根据煤岩坚固性系数等级识别结果向机载控制系统发出控制指令;将SIMATIC S7-200 SMART PLC作为机载测控系统的核心,基于OPC建立与上位机监控系统的通讯,以自适应截割控制策略为指导,结合接收的控制指令设计PLC控制程序,实现对马达、牵引油缸和调高液压缸的控制,自适应截割综合控制试验系统结构如图35所示。

图34 采煤机自适应截割综合试验系统平台Fig.34 Shearer self-adaptive cutting comprehensive test system platform

根据相似准则推导相似夹矸煤岩性能参数,将砂子、水泥、石膏、水按不同比例混合浇筑得到与4.1节结构及性能相一致的相似煤壁实体模型。

图35 自适应截割控制综合试验系统结构Fig.35 Structure block diagram of integrated test system for adaptive cutting

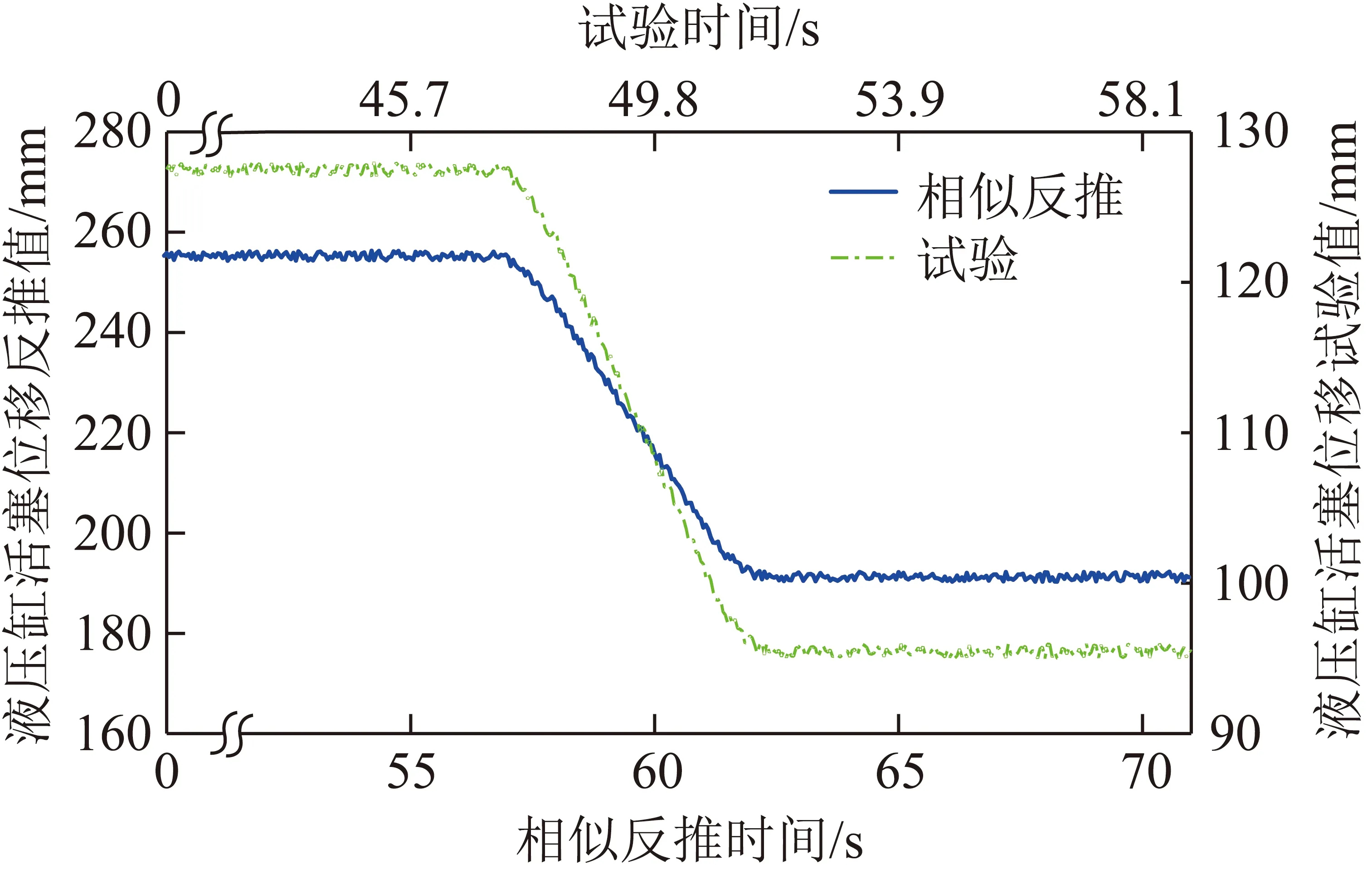

采用采煤机自适应截割控制综合试验系统平台,整理采集数据,获取试验条件下采煤机牵引速度、滚筒转速、液压缸活塞位移变化及其相似反推数据,如图36,37所示,基于相似准则,确定牵引速度、滚筒转速、时间相似比分别为1∶0.6,1∶1.2,1∶0.83。

图36 vq-n试验结果及相似反推结果数据Fig.36 vq-n test results and the data of similar back deduction results

图37 液压缸活塞位移试验结果及相似反推结果数据Fig.37 Hydraulic cylinder piston displacement test results and back deduction results data

由图36,37可知,试验过程中采煤机牵引速度、滚筒转速及液压缸活塞位移在较小范围内波动,变化趋势与仿真过程保持高度一致,采煤机牵引速度、滚筒转速及液压缸活塞位移相似反推结果数据与仿真结果最大误差分别为4.76%,5.35%和3.98%,验证了采煤机自适应截割控制策略的可行性与正确性。

6 结 论

(1)基于虚拟样机技术、模糊控制技术,结合数据自适应加权融合算法、深度强化学习算法,采用多领域建模与协同仿真方法,搭建了机-电-液-控一体化的采煤机自适应截割控制系统。

(2)基于EDEM-RecurDyn-AMEsim构建多领域协同仿真机-液耦合模型,基于仿真结果为自适应截割控制系统提供仿真数据流,为制定最优控制策略并实现对机-液耦合模型的精准控制提供数据保障。

(3)利用Simulink建立采煤机自适应截割控制系统及电机模型,利用改进的MOGWO算法获得使采煤机综合性能最优的运动学参数组合,基于模糊控制技术、DDPG算法搭建煤岩截割状态识别模型,并采用基于接口的技术实现EDEM-RecurDyn-AMEsim-Simulink的耦合,搭建了采煤机自适应截割控制系统,实现机-电-液系统与控制系统深度融合。

(4)基于搭建的系统,研究不同工况下采煤机的最优控制策略。所遇工况煤岩坚固性系数增大时,相比于同时调控策略,牵引速度优先滚筒转速的顺序调控策略可使滚筒受载降低23.7%、载荷波动减小28.1%;所遇工况煤岩坚固性系数减小时,相比于同时调控策略,顺序调控策略虽能将切削面积提升9.7%、能耗降低15.2%,但以装煤率降低13.21%、滚筒受载增加16.9%、载荷波动增加28.6%为代价,此工况下,为使采煤机综合性能最优,选用同时调控策略。

(5)以兖州煤业集团杨村煤矿4602工作面煤层参数为依据,以仿真过程中采煤机牵引速度及滚筒转速、滚筒受载和液压缸活塞位移的变化为性能评价指标,对所搭建的系统进行性能分析及可行性验证,结果表明,系统能够精准判断所处的煤岩坚固性系数等级,并按照预期调控策略进行精准控制,最长仅0.64 s便能感知到工况变化,具有较优的调节实时性和响应快速性,表明所搭建的自适应截割控制系统的可行性与正确性,并通过了物理试验平台的验证,表明系统可实现煤岩截割状态的实时感知、精准判别与决策控制,可有效提高采煤机对复杂煤层的适应性,为推动煤炭智能化开采探索一种先进有效的途径。

[1] 葛世荣. 打造煤矿智能化的中国模式[N]. 中国煤炭报,2020-03-14(003).

GE Shirong. Build a Chinese model of intelligent coal mine[N]. http://www. ccoalnews. com/,2020-03-14(003).

[2] 王国法,刘峰,庞义辉,等. 煤矿智能化——煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization:The core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[3] JASZCZUK M. Efficiency analysis of the drum shearer loading process[J]. Glueckauf Forschungshefte,2001,62(3):108-118.

[4] WYK GV,DNJ Els,AKDOGAN G,et al. Discrete element simulation of tribological interactions in rock cutting[J]. International Journal of Rock Mechanics & Mining Sciences,2014,65(1):8-19.

[5] BALCI C,DEMIRCIN M A,COPUR H,et al. Estimation of optimum specific energy based on rock properties for assessment of roadheader performance(567BK)[J]. Journal of the Southern African Institute of Mining and Metallurgy,2004,104(11):633-641.

[6] TUMAC D,BILGIN N,FERIDUNOGLU C,et al. Estimation of rock cuttability from shore hardness and compressive strength properties [J]. Rock Mech. Rock Eng. ,2007,40:477-490.

[7] 刘永刚,闫忠良,秦大同,等. 采煤机无人自适应变速截割控制方法[J]. 中南大学学报(自然科学版),2017,48(6):1513-1521.

LIU Yonggang,YAN ZhongLiang,QIN Datong,et al. Adaptive control method of unmanned shearer with variable speed cutting[J]. Journal of Central South University(Science and Technology),2017,48(6):1513-1521.

[8] 金忠峰. 薄煤层采煤机运动参数最佳匹配及关键零件可靠性研究[D]. 阜新:辽宁工程技术大学,2017.

JIN Zhongfeng. Study on the best match of the movememt parameters and thereliability of the key parts of the thin coal seam shearer[D]. Fuxin:Liaoning Technical University,2017.

[9] 司垒. 采煤机智能控制关键技术研究[D]. 徐州:中国矿业大学,2015.

SI Lie. Research on key technologies of intelligent control for shearer[D]. Xuzhou:China University of Mining and Technology,2015.

[10] 陈晨. 煤岩截割状态识别与采煤机控制策略研究[D]. 西安:西安科技大学,2019.

CHEN Chen. Study on the recognition of coal and rock cutting state and the control strategy of shearer[D]. Xi’an:Xi’an University of Science and Technology,2019.

[11] BAKHTAVA R,SHAHRIA R. Selection ofa practicable shearer loader based on mechanical properties of coal for parvadeh 1 mine[J]. Archives of Mining Sciences,2013,58(1):146-157.

[12] 毛清华,赵健博,李亚周,等. 基于ELM神经网络的采煤机截割载荷软测量建模方法[J]. 西安科技大学学报,2020,40(5):769-774.

MAO Qinghua,ZHAO Jianbo,LI Yazhou,et al. Soft sensor modeling method of shearer cutting load based on ELM neural network[J]. Journal of Xi’an University of Science and Technology,2020,40(5):769-774.

[19] MAO Qinghua,ZHAO Jianbo,LI Yazhou,et al. Soft sensor modeling method of shearer cutting load based on ELM neural network[J]. Journal of Xi’an University of Science and Technology,2020,40(5):769-774.

[13] 刘力涛,董淑棠. 基于BP神经网络的采煤机截割自适应调速控制[J]. 煤矿机械,2020,41(8):197-199.

LIU Litao,DONG Shutang. Adaptive speed regulation control of shearer cutting based on bp neural network[J]. Coal Mine Machinery,2020,41(8):197-199.

[14] 邱呈祥. 基于GIS系统的采煤机导航自适应截割技术研究[J]. 煤矿现代化,2021,30(4):113-115.

QIU Chengxiang. Research on navigation adaptive cutting technology of shearer based on GIS system[J]. Coal Mine Modernization,2021,30(4):113-115.

[15] 张雨潇. 基于LabVIEW的数字矿山自动开采关键技术研究[D]. 成都:成都理工大学,2020.

ZHANG Yuxiao. labVIEW-Based research on key techenologies for digital mines automation[D]. Chengdu:Chengdu University of Technology,2020.

[16] 雷锦红. 采煤机截割电机变频调速方案[J]. 自动化应用,2019(12):118-119.

LEI Jinhong. Frequency conversion speed regulation scheme of shearer cutting motor[J]. Automation Application,2019(12):118-119.

[17] 刘晋宇. 基于突发情况的采煤机调速方案设计[J]. 自动化应用,2019(3):39-40,43.

LIU Jinyu. Speed regulation scheme design of shearer based on sudden situation[J]. Automation Application,2019(3):39-40.

[18] 王雅东,赵丽娟,张美晨. 采煤机自适应调高控制策略研究[J/OL]. 煤炭学报:1-19[2021-11-18]. https://doi. org/10. 13225/j. cnki. jccs. 2021. 1371.

WANG Yadong,ZHAO Lijuan,ZHANG Meichen. Research on self-adaptive height adjustment control strategy of shearer[J/OL]. Journal of China Coal Society:1-19[2021-11-18]. https://doi. org/10. 13225/j. cnki. jccs. 2021. 1371.

[19] 金鑫. 采煤机螺旋滚筒截割含夹矸煤岩双向耦合作用机理及磨损特性研究[D]. 阜新:辽宁工程技术大学,2020.

JIN Xin. Study on the two-way coupling mechanism and wear characteristics of shearer drumcutting coal-rock with gangue[D]. Fuxin:Liaoning Technical University,2020.

[20] 赵丽娟,闻首杰,刘旭南. 仿真颗粒半径对模拟滚筒截割复杂煤层的影响研究[J]. 机械科学与技术,2020,39(1):52-57.

ZHAO Lijuan,WEN Shoujie,LIU Xunan. The influence of simulated particle radius on complex coal seam of drum cutting[J]. Mechanical Science and Technology for Aerospace Engineering,2020,39(1):52-57.

[21] ZHAO L,ZHANG M,SHI B,et al. Comprehensive performance analysis of a shearer drum in a complicated seam based on discrete element method[A]. Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science[C]. 2021. doi:10. 1177/09544062211026343.

[22] ZHAO L,ZHANG M,JIN X. Construction and application of a high precision 3D simulation model for geomechanics of the complex coal seam[J]. Scientific Reports,2021,11(1):1-16.

[23] 赵丽娟,范佳艺,刘雪景,等. 采煤机螺旋滚筒动态截割过程研究[J]. 机械科学与技术,2019,38(3):386-391.

ZHAO Lijuan,FAN Jiayi,LIU Xuejing,et al. Exploring dynamic cutting process of shearer′s drum[J]. Mechanical Science and Technology for Aerospace Engineering,2019,38(3):386-391.

[24] 赵丽娟,王雅东,王斌. 含夹矸煤层条件下采煤机螺旋滚筒工作性能分析与预测[J]. 中国机械工程,2021,32(8):976-986.

ZHAO Lijuan,WANG Yadong,WANG Bin. Analysis and prediction of working performance of shearer spiral drum under gangue coal seam[J]. China Mechanical Engineering,2021,32(8):976-986.

[25] 赵丽娟,王雅东,刘旭南. 薄煤层采煤机强力螺旋滚筒设计研究[J]. 机械科学与技术,2019,38(11):1712-1719.

ZHAO Lijuan,WANG Yadong,LIU Xunan. Design research for powerful screw drum of thin coal seam shearer[J]. Mechanical Science and Technology for Aerospace Engineering,2019,38(11):1712-1719.

[26] 张美晨,赵丽娟,王雅东. 基于CPS感知分析的煤岩截割状态识别系统研究[J]. 煤炭学报,2021,46(12):4071-4087.

ZHANG Meichen,ZHAO Lijuan,WANG Yadong. Research on recognition system of coal-rock cutting state based on cps perception analysis[J]. Journal of China Coal Society,2021,46(12):4071-4087.

[27] 赵丽娟,范佳艺. 基于遗传算法的采煤机螺旋滚筒多目标优化设计[J]. 中国机械工程,2018,29(5):591-596.

ZHAO Lijuan,FAN Jiayi. Shearer’s helical drum multi-objective optimization design based on GA[J]. China Mechanical Engineering,2018,29(5):591-596.

[28] 游航航,余敏建,吕艳,等. 基于改进灰狼算法优化的UKF在空战轨迹预测中的应用[J]. 战术导弹技术,2020(1):91-98.

YOU Hanghang,YU Minjian,LÜ Yan,et al. Application of UKF optimized by improved gray wolf algorithm in air combat trajectory prediction[J]. Tactical Missile Technology,2020(1):91-98.

[29] 罗佳,唐斌. 新型灰狼优化算法在函数优化中的应用[J]. 兰州理工大学学报,2016,42(3):96-101.

LUO Jia,TANG Bin. Application of novel grey wolf optimization algorithm in function optimization[J]. Journal of Lanzhou University of Technology,2016,42(3):96-101.

[30] 刘栋. 基于改进灰狼算法优化BP神经网络的研究和应用[D]. 合肥:安徽大学,2019.

LIU Dong. Research andapplication of BP neural network based on improved grey wolf algorithm[D]. Hefei:Anhui University,2019.

[31] 王俊,冯军,张戈,等. 基于改进灰狼优化算法的医学数据特征选择应用研究[J]. 河南大学学报(自然科学版),2020,50(5):570-578.

WANG Jun,FENG Jun,ZHANG Ge,et al. Application research of medical data feature selection based on improved grey wolf optimization algorithm[J]. Journal of Henan University(Natural Science),2020,50(5):570-578.

[32] 涂强. 灰狼优化算法的改进及其在图像分割中的应用[D]. 郑州:河南师范大学,2017.

TU Qiang. The improvement of grey wolf optimization algorithm and its application in the image segmentation[D]. Zhengzhou:Henan Normal University,2017.

[33] 郑小霞,钱轶群,王帅,等. 改进灰狼优化模糊核聚类在风电齿轮箱故障诊断中的应用[J]. 机械传动,2020,44(6):142-148.

ZHENG Xiaoxia,QIAN Yiqun,WANG Shuai,et al. Application of improved grey wolf optimization KFCM algorithm in fault diagnosis of wind turbine gearbox [J]. Journal of Mechanical Transmission,2020,44(6):142-148.

[34] 孙蓓婷,高超,张燕. 基于加权Topsis法综合评价典型滩涂围垦区土壤质量演变[J]. 中国生态农业学报,2018,26(2):284-293.

SUN Beiting,GAO Chao,ZHANG Yan. Soil quality evaluation in typical coastal reclamation zones based on weighted Topsis method[J]. Chinese Journal of Eco-Agriculture,2018,26(2):284-293.

[35] 王海舰,黄梦蝶,高兴宇,等. 考虑截齿损耗的多传感信息融合煤岩界面感知识别[J]. 煤炭学报,2021,46(6):1995-2008.

WANG Haijian,HUANG Mengdie,GAO Xingyu,et al. Coal-rock interface recognition based on multi-sensor information fusion considering pick wear[J]. Journal of China Coal Society,2021,46(6):1995-2008.

[36] 毛君,杨辛未,陈洪月,等. 不同煤岩硬度下采煤机竖直方向振动特性分析[J]. 机械强度,2019,41(1):20-25.

MAO Jun,YANG Xinwei,CHEN Hongyue,et al. Analysis of shearer vertical direction vibration characteristicsunder different coal and rock hardness[J]. Journal of Mechanical Strength,2019,41(1):20-25.

[37] 张强,刘志恒,王海舰,等. 基于截齿振动及温度特性的煤岩识别研究[J]. 煤炭科学技术,2018,46(3):1-9,18.

ZHANG Qiang,LIU Zhiheng,WANG Haijian,et al. Study on coal and rock identification based on vibration and temperature features of picks[J]. Coal Science and Technology,2018,46(3):1-9,18.

[38] 赵丽娟,孙国强. 基于双向耦合的采煤机截割部振动特性研究[J]. 机械设计,2021,38(2):29-34.

ZHAO Lijuan,SUN Guoqiang. Research on the vibration characteristics of the shearer’s cutting section based on two-way coupling[J]. Journal of Machine Design,2021,38(2):29-34.

[39] 张虹. 双局扇监测控系统故障诊断数据处理方法研究[J]. 仪表技术与传感器,2009(5):128-131.

ZHANG Hong. Research of malfunction diagnosing and data processing on monitoring control system for dual ventilation local-fans[J]. Instrument Technique and Sensor,2009(5):128-131.

[40] 赵丽娟,罗贵恒,刘旭南. 夹矸煤层采煤机斜切进刀过程滚筒载荷特性研究[J]. 煤炭科学技术,2020,48(4):218-223.

ZHAO Lijuan,LUO Guiheng,LIU Xunan. Research on drum load characteristics in oblique cutting process of shearer with coal containing parting[J]. Coal Science and Technology,2020,48(4):218-223.