基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤关键技术研究及系统应用

2022-02-25毛善君鲁守明李存禄陈华州张鹏鹏范吉宏李鑫超陈金川

毛善君 ,鲁守明,李存禄,陈华州,张鹏鹏,范吉宏,李鑫超,陈金川

(1.北京大学 地球与空间科学学院,北京 100871;2.山东能源临沂矿业集团有限责任公司,山东 临沂 276017;3.北京龙软科技股份有限公司,北京 100190)

近年来,通过国家科技攻关项目、矿业集团自主研发项目等科技专项的实施,国内开展了煤矿综采工作面“装备智能化,分析在线化,控制协同化”软硬件系统的科技攻关,在“产、学、研、用”等方面取得了显著成果,形成了黄陵矿业一号煤矿、国家能源集团上湾煤矿、榆家梁煤矿、中煤新集口孜东矿等应用工程,煤机生产厂商也研发了具有工况自适应智能控制功能的高速高可靠性电牵引采煤机、两柱超强力放顶煤液压支架、高可靠性回采巷道带式输送机等一批自动化、智能化开采装备;相关科研院所研发了智能工作面开采信息多参量精准感知与安全决策关键技术系统、融合视觉的工作面综采装备群全位姿多参数测量系统、数字孪生技术架构和虚拟仿真控制技术等。装备和技术的进步,促进了我国煤炭工业智能化建设的快速发展。

在国外,基于简单地质条件煤层,采用人工远程干预的智能控制模式也已取得了进展,如澳大利亚联邦科学与工业研究组织开发设计的工作面自动化LASC系统。LASC系统包含惯性导航系统(简称“惯导”)和工作面自动控制算法等多项核心技术,实现了简单地质条件工作面的自动化开采。同时,我国也引进了LASC系统,并在国家能源集团和山东能源集团等单位得到了应用,取得了较好的应用效果。

综上所述,国内外智能开采研究在地质条件相对简单的综采工作面已经取得了一定的进展和阶段性成果,但存在的问题也不少,归纳如下:

(1)煤矿信息属于空间信息,综采工作面的全业务流程都与三维空间有关,但缺乏与空间位置大地坐标的一体化、常态化实时自动融合。目前国内外综采智能工作面都缺乏基于精密测量仪器的统一大地坐标实时自动传导测控网络,没有实现基于坐标驱动的采煤过程。此外,LASC等系统虽然得到了应用,但由于惯导长航时漂移以及生产环境震动大、工作环境温度变化大等原因造成惯导和编码器的组合定位系统无法保证长时间、稳定的高精度定位,还需要对惯导和编码器的组合定位系统进行定期校正,使用过程较为复杂。

(2)“一键启停、记忆割煤”的采煤模式,存在工作面生产环境状态不透明、成套装备与煤层动态信息关联性弱等问题,信息化、智能化的集成度低,在煤层空间形态与上一刀相比发生变化时,需要人工交互干预采煤机重新学习记忆,缺乏路径自动规划功能,难以应对煤层起伏变化,不能常态化自适应割煤,其实用性受到很大的影响。

(3)煤层空间信息不精准。通过勘探阶段钻孔、三维地震和生产阶段巷道素描等数据源构建的煤层三维模型精度有限,特别是煤层空间形态起伏变化较大或很大时更是如此,无法为采煤机提供高精度的割煤线数据。

(4)工业控制与地理时空信息脱离,缺乏实用化的基于地理信息的数字孪生系统,不能可视化交互式精准控制设备动作。

(5)无线通信技术和设备不能完全满足综采工作面自适应割煤多参数(包括视频、惯导、测量机器人、煤岩层识别等)实时准确传输的实际需求。

智能开采的目的是减员增效,最终实现少人或无人开采。实现少人或无人开采的关键技术之一就是基于网络技术的远程可视化管控,实现基于数字孪生可视化环境和高精度地质模型指导的工作面设备规划自适应控制截割,最终实现采煤机的自适应智能开采。针对综采工作面智能化割煤技术和装备存在的问题,项目和技术团队通过多年的技术积累和研发,形成了工作面自适应智能开采成套技术,初步实现了“基于大地坐标的自适应智能采煤”,而且透明化工作面构建核心技术和主要平台全部实现国产化,为煤矿工人变为采矿员,最终实现少人或无人采煤进行了有益的探索。

笔者将结合临沂矿业集团菏泽煤电郭屯煤矿3301,2305两个工作面的具体情况加以阐述。

1 透明化智能综采工作面自适应割煤关键技术研究和实现

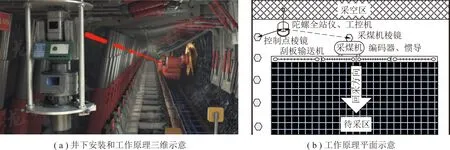

1.1 综采工作面精确定位技术

为实时获取采煤机的姿态和位置坐标,采用满足精度要求的高精度国产捷联式光纤惯性导航系统,实现采煤机在三维空间中的定姿、定位;研发测量机器人应用系统,自动读取回采巷道导线点绝对大地坐标,自动追踪采煤机机身棱镜,动态修正惯导系统的测量误差,并最终形成基于“惯导+编码器+测量机器人系统”组合而成的精确定位导航技术。

光纤惯导提供采煤机实时位置、方位、水平姿态以及水平加速度等信息;高精度编码器提供采煤机里程信息();惯导和编码器组合定位系统最终输出采煤机的(,,)三维坐标、航向角()、俯仰角()、横滚角()。

测量机器人是一种精密定向、定位设备,它由陀螺寻北仪和全站仪组成,陀螺寻北仪可自动确定目标相对于北向的精确方位角,全站仪自动测量、自动跟踪测量目标点三维(,,)大地坐标。其主要特点是定位精度高、定位速度快、自动化程度高。

测量机器人的测量精度等价于传统地测部门的导线测量精度,在综采工作面理想环境下可以达到毫米级,一般情况下达厘米级,完全满足智能开采工作面的设备定位精度要求。具体技术和工程实践如下:

(1)惯导。安装在采煤机机身并与其刚性连接的合适位置。

(2)编码器。编码器安装在采煤机的行走轮上。

(3)测量机器人安装在矿井综采工作面与控制点棱镜能够通视、相对稳定的机头或者机尾液压支架顶梁上合适位置。

(4)控制点棱镜。控制点棱镜安装在回采巷道的煤壁上(每间隔米安装1个),且预先通过人工采用导线测量等测量方式确定其大地坐标。

(5)采煤机棱镜。采煤机棱镜安装在采煤机机身靠近测量机器人一侧且和采煤机刚性连接的合适位置。

若测量机器人和采煤机棱镜通视,则追踪锁定采煤机棱镜,测量采煤机的三维大地坐标作为采煤机的定位坐标,并根据该三维大地坐标校正惯导和编码器组合定位系统的三维坐标;若测量机器人和采煤机棱镜无法通视,则通过惯导和编码器组合定位系统测量采煤机的三维大地坐标作为采煤机的定位坐标。这样就实现了惯导、编码器、测量机器人组合导航定位系统给采煤机提供精确大地坐标并实现精确定位的目的,彻底解决了惯导、编码器长航时运行漂移的缺陷。在机头或机尾,如果采用后方距离交会法,测量机器人可无需陀螺寻北仪,直接后视2个巷道控制点测量倾角斜距,通过距离交会算法计算测量机器人设站点坐标。组合精确定位导航系统工作原理如图1所示。

图1 惯导+编码器+测量机器人的组合精确定位系统工作原理示意Fig.1 Schematic diagram of working principle of INS + encoder + measuring robot integrated precise positioning system

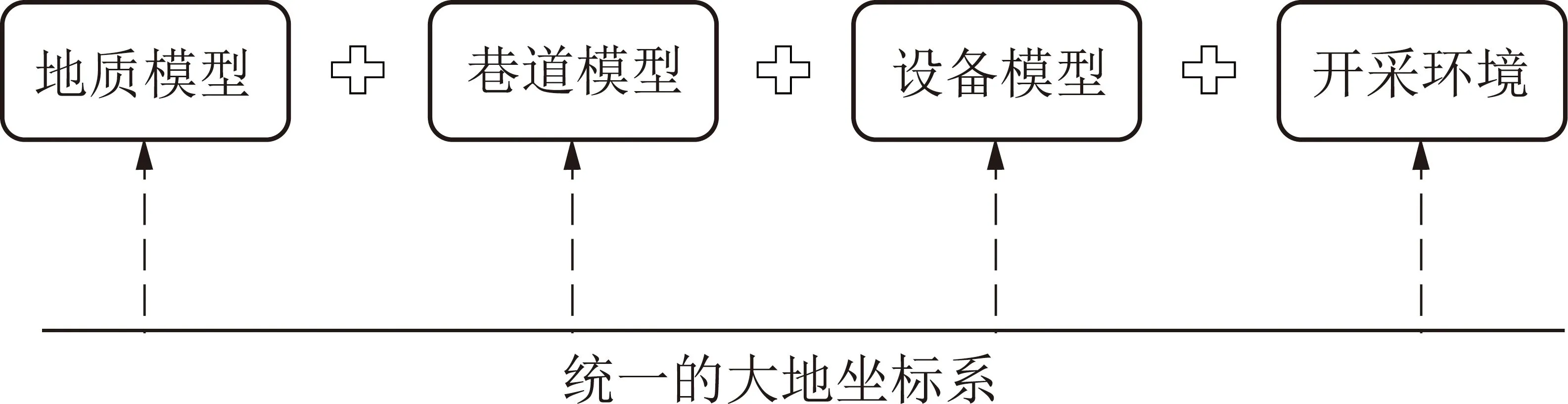

1.2 透明化综采工作面构建技术

利用GIS+BIM技术构建透明化工作面高精度三维地测模型、设备模型和开采环境。通过当前回采工作面及周边一定范围内的钻探、物探、巷道素描等煤层和构造数据构建初始高精度三维地质模型;设计机电设备和开采环境模型的技术规范、编码标准和数据交换标准,在同一体系框架下实现井下机电设备精细模型、工作面采掘工程精细场景模型等各类模型的构建;将三维模型与井下设备监测监控信息相关联,融合设备位置和姿态、环境状态等实时数据,实现数据的实时共享与更新,与空间物理状态保持一致,形成高精度、透明化、基于统一大地坐标系的综采工作面三维空间系统(图2)。构建透明化工作面涉及的具体技术如下:

(1)高精度地质体建模。采集矿井所能提供的综采工作面外扩多边形范围内所有能控制煤层和构造三维形态的相关数据,如:地面勘探钻孔、井下钻孔、巷道素描图、勘探线和预想剖面图、三维地震等通过钻探或物探手段获取的煤层顶底板数据、煤厚数据和构造数据。在数据采集过程中,尽量高密度采集煤层特征点(如拐点)数据,以提高工作面煤层三维地质模型的精度。煤层特征点指能够控制煤层形态的特殊点,如起伏时最高点和最低点,若以剖面线表达煤层起伏状态,可将剖面线的拐点称为特征点。此外,巷道素描图中以1 m或2 m为间隔距离提取煤层底板数据和煤厚数据。高精度地质体建模主要采用TIN,ARTP技术,以自动生成三维模型。

图2 透明化工作面的构建Fig.2 Construction of transparent working face

(2)巷道几何建模。巷道断面形态控制巷道的几何形态,巷道中心线控制巷道的空间位置。算法主要原理是:每条巷道中心线的结点和中间点加载断面,计算出断面上控制点坐标,将这些控制点一一对应连接起来,形成规则巷道的三角面片。

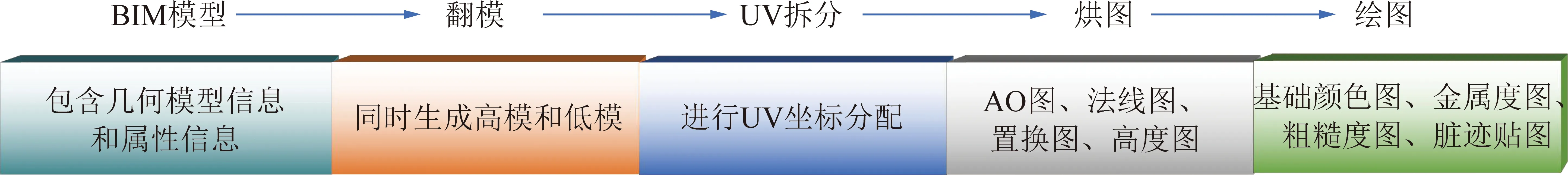

(3)设备建模。设备建模采用BIM模型加PBR工作流的方式,BIM保证设备模型准确性,PRB保证设备模型真实的可视化效果。以BIM模型为基础,经过翻模、UV拆分、烘图、绘图几步产生适用于PBR工作流的贴图,最终将模型和贴图导入到平台中进行渲染,建模流程如图3所示。

图3 设备模型建模流程Fig.3 Equipment modeling process

设备BIM模型中包含几何形状信息和属性信息,并以几何形状信息为基础模型进行翻模工作,属性信息如采煤机生产厂家、型号等可直接导入平台使用。翻模是将基础模型同时制作成高精度模型和低精度模型,这里的精度主要是指模型面数的多少。高模一般面数多、结构复杂、细节表现丰富,低模一般面数少、结构相对简单、细节较少。同时制作高模和低模的原因是高低模对烘,将高模烘出的贴图放到低模上,使低模表达更丰富的细节效果。UV拆分是对设备模型进行UV纹理坐标的划分,UV拉伸影响最终展示效果,一般使用均匀平铺UV的方式。烘图是使用设备高模进行AO(Ambient Occlusion)图、法线图、置换图、高度图等的烘焙。绘图为绘制设备的基础颜色图、金属度图、粗糙度图、脏迹贴图等。

目前主流的PBR工作流有金属度/粗糙度工作流和镜面反射/光滑度工作流2种,笔者使用金属度/粗糙度工作流。通过上述烘图、绘图2步产生适用于金属度/粗糙度工作流的贴图,将所有的模型和贴图导入到平台中进行渲染便可产生类真实设备效果的模型。

综合考量设备模型的渲染效率、渲染效果及PBR工作流技术要求,提出了设备建模基本要求和规范。设备模型应遵循设计原则,以设计专题图形或BIM模型为依据,按照1∶1的比例进行设备建模(图4),能够清晰表达外型轮廓以及重点部位组件形态。具体要求为:① 模型复用。结构相同的设备、设备组件要采用复用的方式,减少不必要的工作量;② 材质纹理复用。材质、纹理尽量能够复用,纹理的大小在不失真的前提下尽量减小;③ 模型面数精简。在保证模

图4 设备建模Fig.4 Equipment modeling

型逼真度的前提下,使用尽量少的面数构建模型;④ 模型组件拆分。采煤机的滚筒、摇臂,液压支架护帮板、油缸等需联动的结构都要独立出来,各组件的坐标轴需要按照实际原理,放置到相应位置,为后续的脚本描述、数据驱动做好铺垫工作。

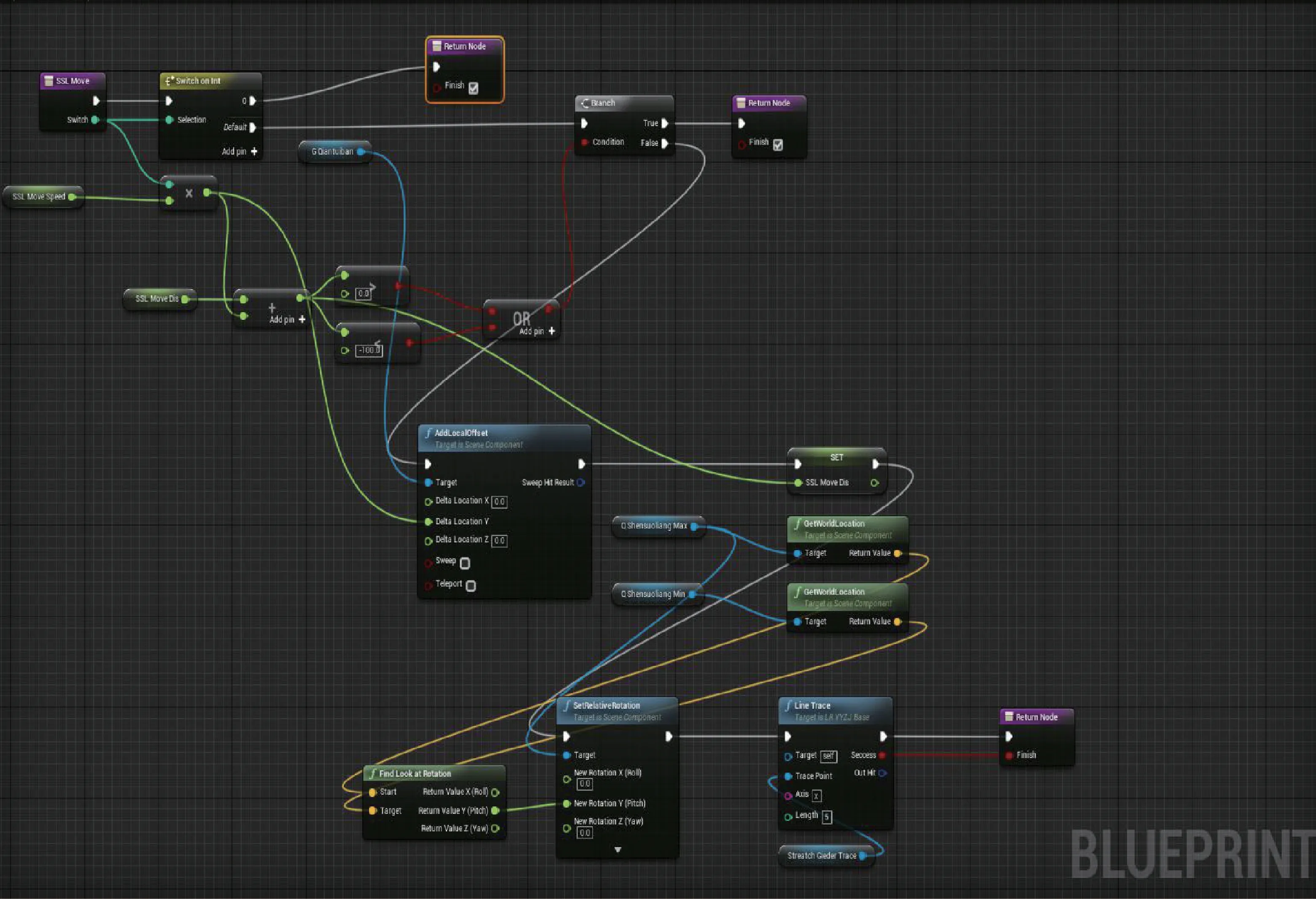

(4)脚本描述。脚本描述即用脚本语言对设备进行功能开发。设备模型制作完成后,需要对设备模型进行脚本描述,对模型的动作、模型展现效果等进行定制化功能开发。脚本描述内容较多,包括:① 模型可视化效果的描述,如颜色、粗糙度、反光程度等;② 模型动作的描述,如采煤机牵引、液压支架升降立柱、刮板链运动等;③ 模型实时数据的描述,如采煤机左右摇臂实时位置数据、液压支架顶梁俯仰角数据、瓦斯传感器监测数据等;④ 模型特效的描述,如液压支架喷雾效果、采煤机割煤落煤效果等。下面主要对模型动作的脚本描述进行阐述。

设备动作脚本描述是对设备单个部件动作进行逐级封装,达到局部动作和整体动作都方便调用的目的。局部动作即为设备单个部件或多个部件的运动,如采煤机摇臂升降,整体动作即为整个设备的动作,如采煤机左右牵引等。设备动作描述一般分为设备动作拆解、单个动作描述、组合动作描述3个步骤:① 设备动作拆解依据业务层面对设备动作的要求和设备自身机械结构进行动作分解。设备由多个零部件组成,如果按设备自身运动能力拆分将得到成百上千个分解动作,所以实际制作中按业务层面对设备动作需求制作,如变电设备业务层面只需展示液晶面板监测数据和打开前门,则只需要描述模型中液晶面板动作和开前门动作即可。② 单个动作描述是对分解动作进行封装、实现。单个动作描述分为数据驱动和仿真模拟2类,类型不同设定的参数不同。一般来讲数据驱动动作参数为部件的最终参数,而仿真模拟动作参数为部件变化特性参数,如变电设备前门开动作采用数据驱动时参数为前门相对设备的旋转角度,而采用仿真模拟时参数为前门开或关的动作及开关门总时间,具体前门角度依据参数自动计算。③ 组合动作描述在单个动作描述的基础上依据业务需求对多个分解动作进行组合封装、实现。组合动作描述一般涉及设备的多个部件,液压支架升立柱就属于组合动作,涉及立柱、顶梁、掩护梁、前连杆、后连杆等多个部件运动。组合动作也可分为数据驱动和仿真模拟2类。数据驱动方式需要组合动作涉及到的所有部件运动的数据,而仿真模拟则可只指定最终部件参数,其余部件参数依据物理关系自动插值,如图5所示。

图5 液压支架推杆移动的脚本描述Fig.5 Script description diagram of push rod movement of hydraulic support

(5)设备模型与场景的耦合。设备模型与场景耦合在于定坐标和定姿态,地质模型由钻孔等数据生成,具有大地坐标,而制作的设备模型没有大地坐标,设备模型和地质模型及场景通过大地坐标进行耦合。

设备模型与场景模型耦合的过程分3步,确定坐标、确定姿态、确定约束关系。坐标可通过惯导、测量机器人等多种测量设备以及控制点坐标计算获得;姿态可通过惯导、角度传感器以及设备设计参数等计算得出;约束关系主要包括设备与设备的约束关系以及设备与场景的约束关系。如通过测量机器人将已知控制点的大地坐标传导给采煤机得到采煤机大地坐标;通过惯导得到采煤机整体的姿态,通过采煤机设计参数得到采煤机零部件相对于整体的姿态,进而得到采煤机零部件在大地坐标系下的姿态;采煤机约束关系包括采煤机需在刮板输送机上运行等与设备之间约束关系以及采煤机滚筒高度需在煤层顶底板线附近等与环境的约束关系。通过上述步骤就可以实现采煤机与具有大地坐标系的三维地质模型的耦合。智能工作面包含地质模型、设备模型以及场景等,如图6所示。

图6 综采工作面内部设备布置Fig.6 Layout of internal equipment in fully mechanized coal mining face

1.3 数字孪生智能综采工作面构建技术

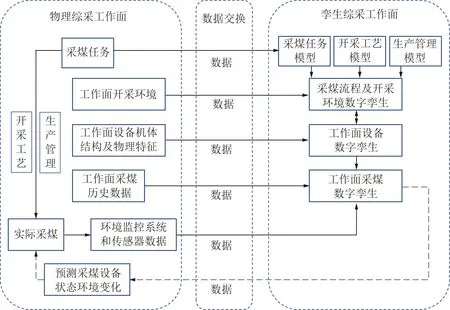

数字孪生智能综采工作面包括物理综采工作面、孪生综采工作面和数据信息交换3部分,如图7所示,其具体应用和技术内容如下:

(1)物理空间实际割煤。物理空间中有工作面实际开采环境,包括顶底板岩性、断层、瓦斯赋存情况等,以及放置在工作面中设备,包括采煤机、液压支架、刮板输送机等,每一个设备存在其物理特性和机体结构。下达采煤任务后,依据开采工艺和生产管理方案进行实际的采煤,开采过程中有环境监测系统及传感器产生的大量数据。

(2)通过数据交换部分将采煤任务、工作面开采环境、工作面设备机体结构及物理特性、工作面采煤历史数据、环境监控系统及传感器数据传递到虚拟空间。

图7 数字孪生智能综采工作面构建技术路线Fig.7 Technical roadmap of digital twin intelligent fully mechanized working face

(3)在虚拟空间中建立透明化综采工作面模型、采煤任务模型、开采工艺模型、生产管理模型以构建采煤流程及开采环境数字孪生。依据工作面设备机体结构及物理特性构建工作面设备数字孪生,2个数字孪生体之间相互共享数据并结合综采工作面采煤历史数据构建综采工作面采煤数字孪生。综采工作面采煤数字孪生结合实时环境监控系统和传感器数据可预测后续采煤过程中设备状态和开采环境的变化并将预测信息返回物理综采工作面指导生产。

依据数字孪生智能综采工作面技术体系及技术原理,在物理智能综采工作面中安装大量传感器,获取设备实时运行数据和环境监测数据,通过SCADA系统与数字孪生智能综采工作面软件系统进行数据信息的交互,通过监测、仿真物理综采工作面运行工况,动态的修正地质模型,预测未来刀截割曲线,反馈给采煤机,指导采煤机自动调整空间姿态,实现自适应割煤。

1.4 透明化综采工作面动态修正技术

由于透明化综采工作面中的设备模型是根据设计图形按1∶1的比例建模而成,所以其模型精度能够得到保障,只是模型的空间位置和姿态会随着工作面的回采发生变化。模型位置和姿态的变化可以根据传感器感知、精确测量等技术手段得到的结果加以移动实现,其空间形态和位置属于完全已知,属于透明的范畴。下面主要介绍透明化三维地质模型的动态修正。

就目前的勘测技术和成本预算而言,一次性实现整个综采工作面煤层空间形态和属性的完全已知和透明既不现实,也没有必要,只要动态确保工作面煤壁附近的信息尽量已知和透明即可,即煤层的空间形态和属性伴随着一个局部修正和精度不断提高的透明化过程。

透明化三维地质模型必须满足智能开采对地质条件的时空需求,一方面要确保回采工作面前方煤壁附近未采区域一定范围内煤层地质条件的“透明化”,生成透明化的三维地质模型,为生成相对精准的预想截割线提供数据支持,另一方面要在采煤机完成一定回采距离或在检修班时,结合煤岩层位识别及检修班人工测量新获取的煤层和构造及分析成果数据,快速完成回采工作面煤层高精度三维地质模型的动态修正,以反应煤层在三维空间的最新变化,为生产班的自适应割煤服务。三维地质模型动态修正具体流程如下:① 以LongRuanGIS平台为基础,通过多种数据类型的存储或导入、拓扑关系分析、空间数据插值、平剖对应、膨胀收索、TIN模型构建等技术和算法,构建初始三维地质模型。② 在已有三维地质模型中融合最新获取的地质数据,通过模型自动重构功能,实现三维地质模型的动态更新;③ 根据采煤机运行绝对坐标轨迹获取最新的回采截割位置,实现采空区与未采区地质模型及各自范围的自动更新。

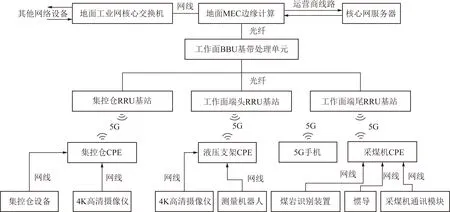

1.5 5G技术

研究基于5G通信技术的3301,2305综采工作面无线网络全覆盖,通过MEC,5G CPE和5G模组将智能综采工作面采煤机、惯性导航、测量机器人、煤岩层识别、高清视频等实时信息接入5G网络,实现了高速率、低延时、大带宽的信息传输,解决移动装备线缆难铺设,架间电缆易损伤,WIFI,MESH等传输带宽低、稳定性差等难题,为基于TGIS的透明化智能综采工作面的远程可视化自适应控制奠定网络及通信基础。如图8所示,在地面数据中心部署一套MEC边缘计算服务器,用于实现井上下5G网络的互联互通,同时MEC和矿井工业以太环网融合形成一套有线+无线全链路融合的网络平台;在3301,2305工作面部署1套BBU基站处理单元,用于管理链路下的3台RRU基站;在工作面外集控仓处安装1台RRU基站,用于实现集控仓附近5G网络的覆盖和集控仓设备通过5G链路与地面控制中心融合通信;在工作面端头和端尾架分别部署1台5GRRU基站,实现工作面内部5G网络覆盖,RRU的上传和下载带宽比调整至3∶1,实现煤矿井下上传带宽需求高的技术要求,满足单台RRU基站的上传带宽不低于800 M。5G系统实现的功能如下:

(1)语音和视频通话。工作人员通过5G手机连接RRU基站发布的无线网络,实现与井上下5G网络覆盖区域的移动终端的语音和视频通话。

(2)设备数据传输。工作面液压支架上间隔20架左右安装1台5G CPE无线信号转换器,通过RJ45网口接入液压支架顶部的高清摄像仪和测量机器人等设备,设备通过5G网络和地面控制中心服务器通信;工作面采煤机机身安装1台5G CPE无线信号转换器,通过RJ45网口接入采煤机机身惯导、煤岩识别装置、采煤机通信控制模块等设备,5G CPE和端头端尾RRU基站实时通信,实现采煤机机身设备与地面控制中心服务器通信;安装在工作面端头或端尾液压支架上的测量机器人通过网线连接到液压支架上的5G CPE无线信号转换器,实现通过5G网络与采煤机机身惯导互馈联动。

图8 3301,2305综采工作面5G设备布置Fig.8 Layout of 5G equipment in 3301 and 2305 fully mechanized coal mining face

1.6 生产过程采煤机与地质模型的耦合技术

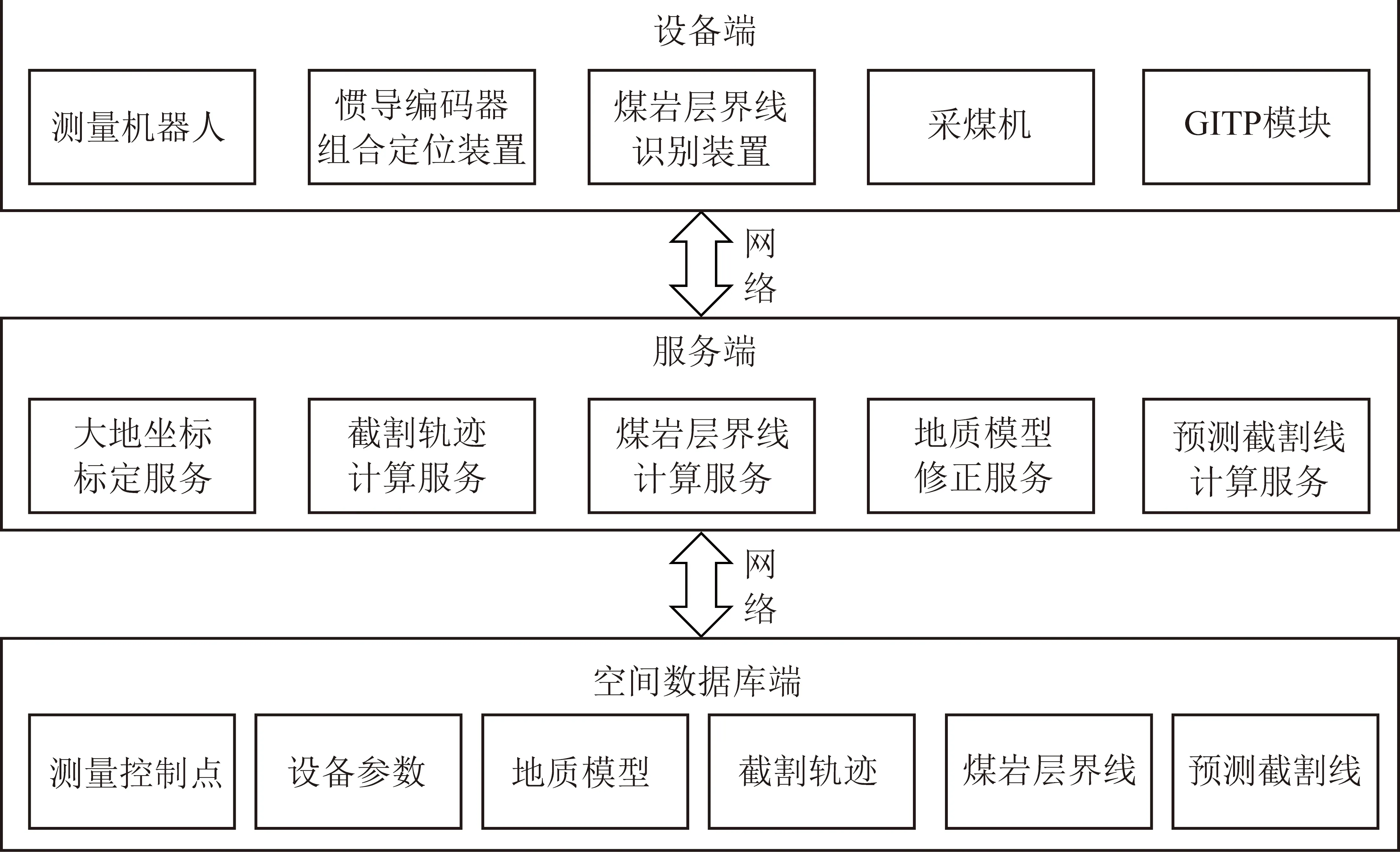

基于精确大地坐标的综采工作面自适应开采的关键是实现工作面采煤机和地质模型的耦合联动,采煤机与地质模型耦合技术流程如图9所示,主要包括设备端、服务端及空间数据库端3部分。具体实施路线如下:

(1)设备端的测量机器人和惯导编码器组合定位装置精准测量采煤机等设备大地坐标,实现设备与具有大地坐标的三维地质模型的空间位置融合。

(2)服务端的预测截割计算服务自动计算出未来刀的采煤截割线和网格Δ(相邻2刀截割线的同一网格高程差值),结合当前工作面位置、采煤机滚筒截割深度、历史截割轨迹、工作面刮板输送机垂直弯曲角度、工作面最大及最小采高等约束条件,计算出采煤机2个滚筒的采高和挖底修正数据序列并发送给地质信息传输协议GITP(Geological Information Transmission Protocol)模块,数据序列一般设置为网格间隔50 cm为1组。

图9 生产过程采煤机与地质模型耦合技术流程Fig.9 Flow chart of coupling technology between shearer and geological model in production

(3)采煤机接收到修正数据后,对数据进行校验,并反馈数据使用状态和是否有效,当数据校验通过后开启自适应割煤,割煤过程中2个滚筒根据修正数据实时调节滚筒高度以适应煤层起伏变化。

(4)空间数据库端提供自适应采煤过程中的测量控制点、设备参数、地质模型、截割轨迹、煤岩层界线、预测截割线的存储和查询功能。

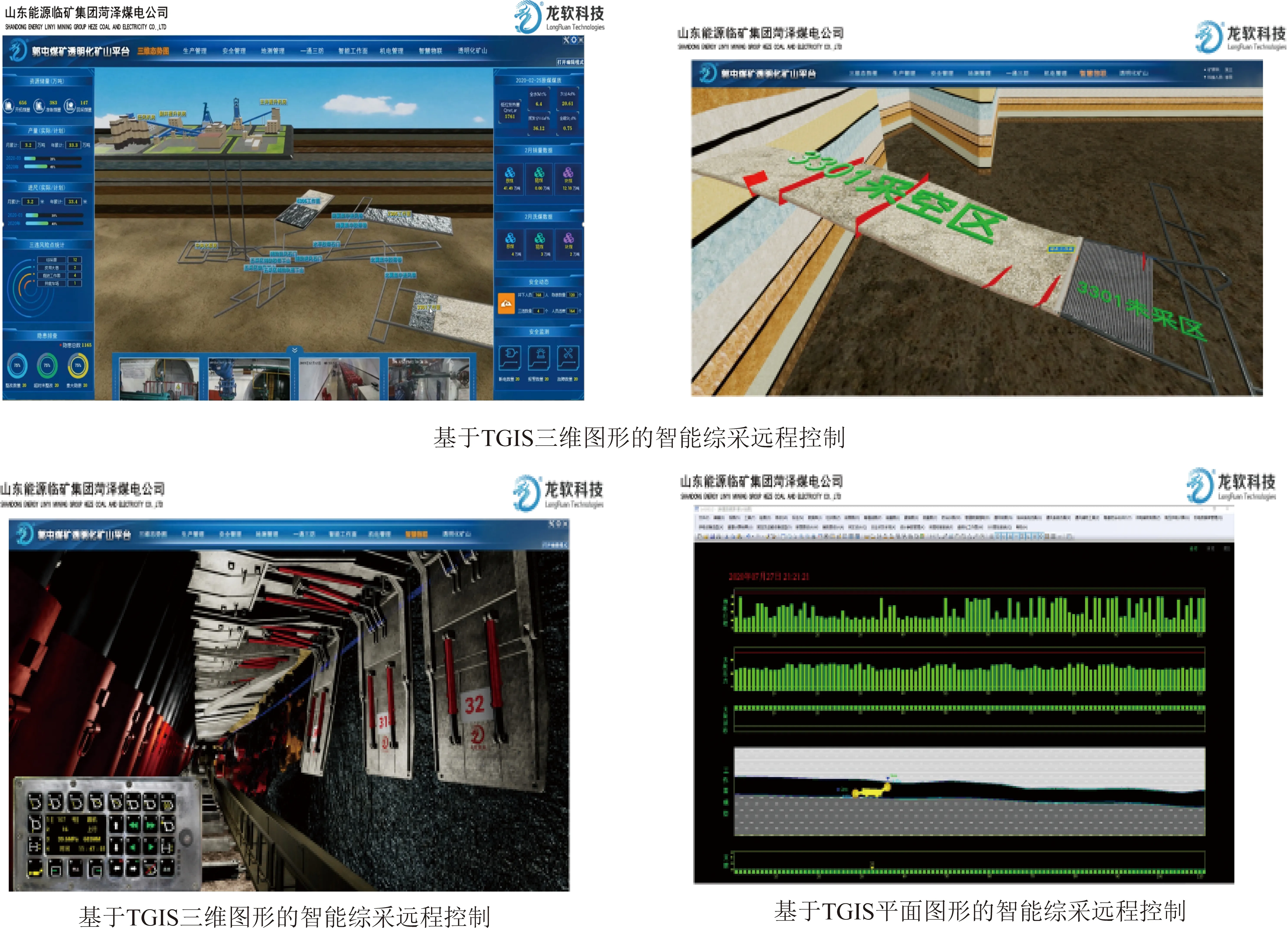

2 基于TGIS的煤矿综采工作面智能管控系统的设计和实现

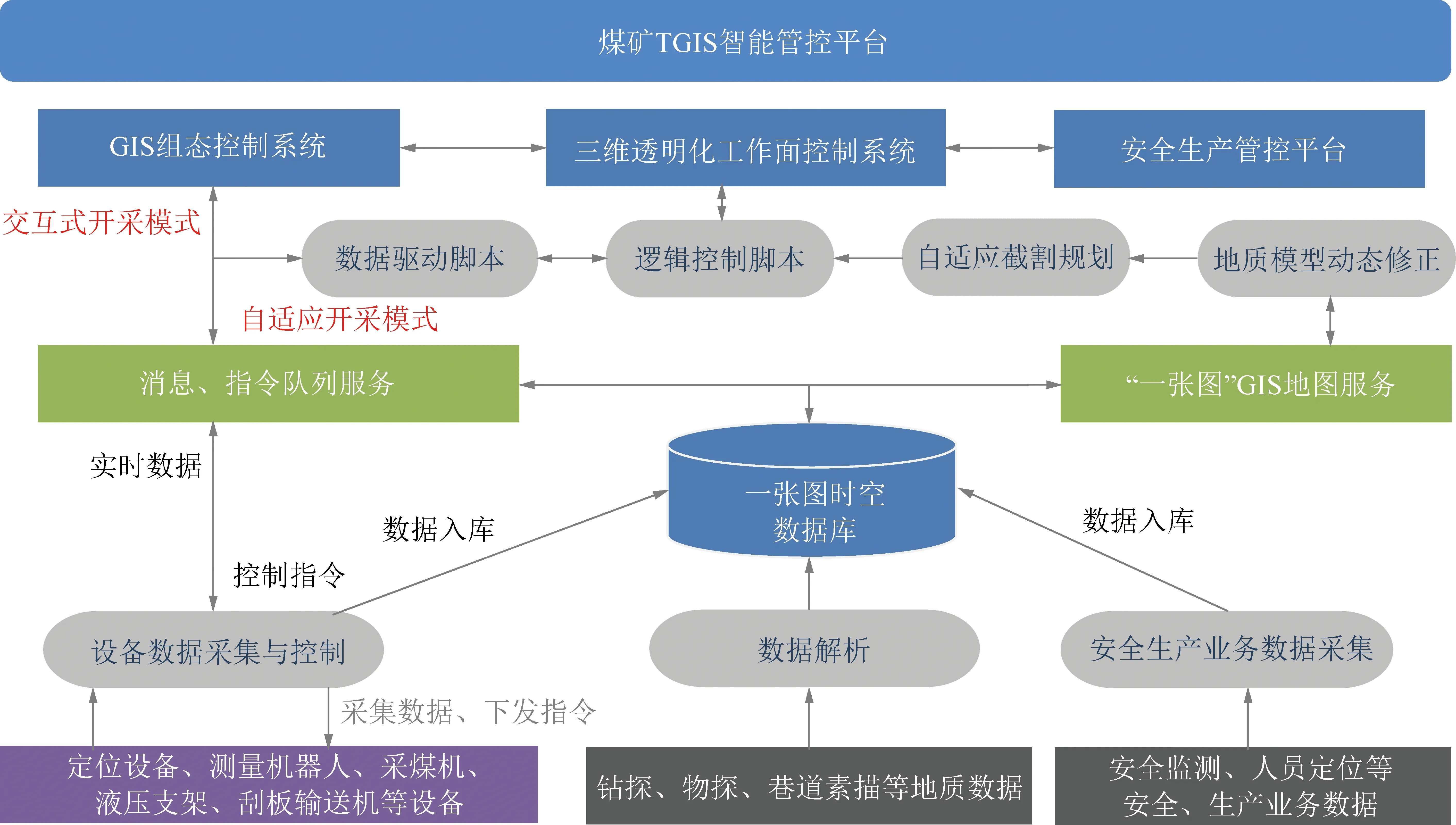

时态地理信息系统(TGIS)“一张图”与工业组态控制一体化集成,将矿井各类地理信息按时空数据模型的组织方式统一存储在空间数据库中,通过矿山GIS“一张图”分布式协同一体化技术,实现“采、掘、机、运、通”等相关的图形数据、属性数据处理与应用。同时,将工业组态控制与GIS深度融合,通过GIS和BIM三维高精度建模以及精确定位等技术实现采煤机和三维地质模型的耦合,在TGIS“一张图”环境下利用可视化脚本编程功能实现对真实设备的数字孪生可视化管控,实现在地面调度室远程操控三机、采煤机规划自适应截割、液压支架自动跟机等煤矿智能化管控应用。

2.1 综采工作面智能管控TGIS平台

面向煤矿综采工作面智能管控的TGIS平台框架如图10所示,整个平台以“一张图时空数据库”为核心,以智能化开采运行控制为主线,赋予各类煤矿专题数据以(,,),(,,,)的表现形式,通过开发、适配各类智能化装备的控制接口,将GIS应用领域从以往的空间信息管理拓展到了面向智能化矿山的管理和控制。这里需要说明的是,如果TGIS的数据源是(,,),那么相关的图形系统还是二维的,只是有时间轴而已;如果GIS的数据源是(,,,),那么相关的图形系统其表现形式是三维的,但系统设计和管控层面是四维的。

煤矿TGIS“一张图”智能管控平台主要包括面向智能化管理和控制的时态地理信息系统(TGIS)、“数据子系统”(数据采集与控制)、“服务子系统”(实时数据及“一张图”服务)和“控制子系统”(智能化装备控制)。

(1)时态地理信息系统。由于智能开采具有自动化、协同化、在线化的特点,时态地理信息系统不仅能够兼顾智能化开采全过程要素的空间、时间、专题属性3方面特征,能够表达和存储要素状态和变化过程,而且还能够通过空间、时间关联接入开采环节相关的各类专题属性数据,包括实时数据、历史数据等。

(2)数据子系统。将采集的智能化设备数据、地质解析数据、安全生产业务数据等统一存储到一张图时空数据库中。一张图时空数据库是GIS空间数据库的扩充和完善,其构建是在传统空间数据库技术的基础上,增加对时态数据的支持,实现矿山“开采前、开采中、开采后”整个时空演化过程的全流程管理和存储。

系统基于OPC,Modbus,Socket,Http等公有或私有通信协议实现数据采集,采集完的数据通过消息队列系统发布,供GIS组态控制系统、三维透明化工作面控制系统、安全生产管控平台订阅使用;同时系统也订阅以上系统的控制指令,服务于对工作面设备的集中控制。

图10 面向煤矿综采工作面智能管控的TGIS平台框架Fig.10 TGIS platform framework for intelligent management and control of coal mine fully mechanized coal mining face

(3)服务子系统。基于一张图时空数据库,提供工作面基础地理空间数据发布及更新服务,并通过对开采实时数据的分析处理,结合工作面三维地质模型,提供开采区域模型动态更新、实时剖切、采煤截割线、俯仰采规划线等所有与空间数据相关的服务接口,是衔接地质模型空间场景与智能开采设备场景的中枢环节,实现了地质模型与开采设备模型的无缝耦合。

系统采用消息队列方式将自动化数据进行实时发布、分发及存储。消息队列系统是整个平台数据传输和通信的神经中枢,对外提供消息队列发布订阅服务,负责平台所有实时数据及消息的发布与订阅,保证各个系统之间消息、数据、指令的即时传输。同时,消息队列系统还为第3方系统提供数据接口服务并归档存储变化的历史数据到数据库系统。数据库系统采用大数据存储架构,实现多源、异构数据的归档和存储,为可视化管控系统提供历史数据查询、分析和数据挖掘。

(4)控制子系统。采用TGIS可视化方式,提供多维管控系统。该系统是整个平台所有数据可视化管理和远程控制的自动或人机交互窗口,通过与数据子系统的实时数据交换,实现矿井各类信息的融合集成和联动控制。系统提供了包括地层、巷道、设备、人员等专题内容在内的矿井二维及三维地理空间可视化环境,实时获取消息队列系统发布的相关数据,以GIS组态控制、二维平面或三维透明化场景控制、安全生产管控平台的方式实现大数据联控分析和自适应、交互式管控应用,实现矿井少人或无人工作。

2.2 基于TGIS平台的组态控制技术

智能管控TGIS平台提供了对组态控制的多种支持,方便对接和集成现有装备管控体系,充分发挥GIS平台在空间数据管理和“一张图”一体化集成及关联方面的优势,将煤矿井下地理信息与智能化设备运行、定位和控制有机结合,形成一张高精度的开采规划地图,指导采煤机及成套装备按照规划路径自适应开采。

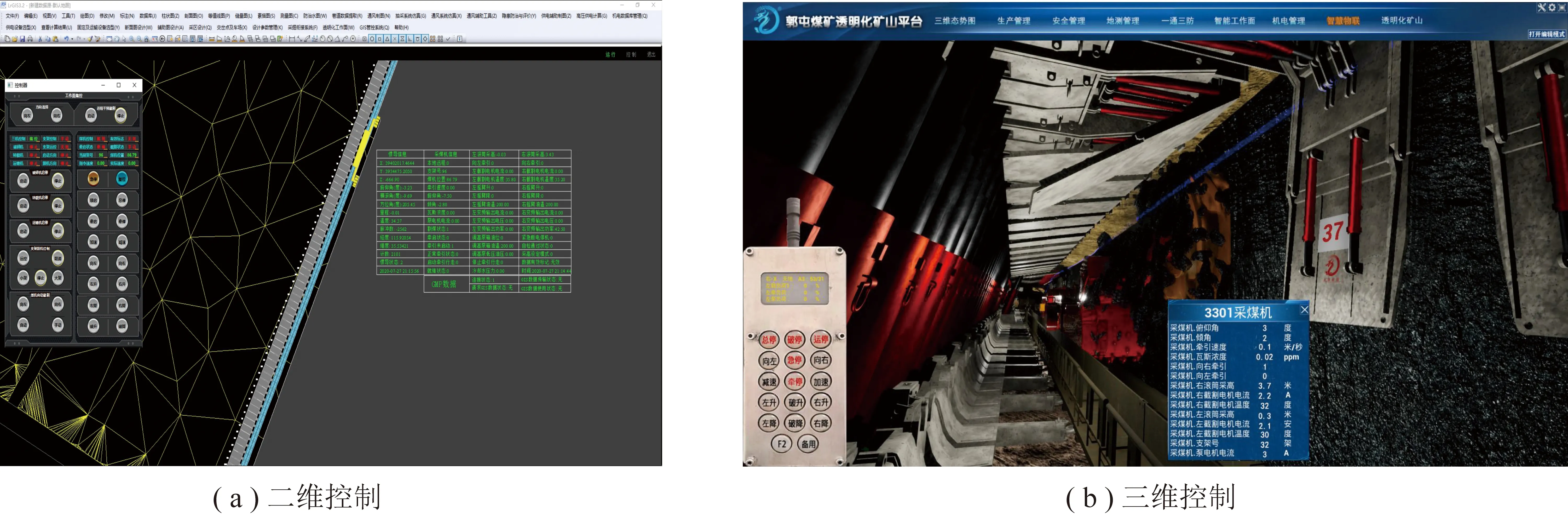

(1)提供对传统组态控制接口的支持。煤矿现有生产装备和各类辅助子系统通常已经建立了组态控制或综合自动化集控系统,TGIS平台可以通过组件开发和集成,将GIS地图、透明化矿山场景中的各类设备与组态对象建立关联,从而实现在GIS统一平台环境下,对智能化装备的远程控制,如图11所示。

(2)提供GIS原生组态可视化及控制支持。基于自主TGIS平台,融合工业物联网控制技术,将组态软件的实时可视化及控制融入GIS内核,在GIS平台中增加实时数据展现、脚本化数据驱动、工业控制接口集成等功能,充分发挥GIS强大的空间数据管理支撑,借助高精度空间定位,将真实一张图宏观空间场景与开采设备微观模型无缝耦合,实现基于GIS“一张图”的工作面智能开采控制。

(3)提供工作面设备驱动支持。基于TGIS平台开发了通用Modbus设备驱动模块,支持综采工作面的电液控系统、采煤机及带式运输系统、泵站系统、组合开关、定位导航设备等通过Modbus方式的数据采集和交互控制,实现通过TGIS平台与井下设备之间的实时数据采集、处理和交互控制等。

图11 GIS平台集成组态控制接口Fig.11 GIS platform integrated configuration control interface

3 智能自适应割煤技术和系统的应用

根据郭屯煤矿3301,2305工作面的智能化装备、5G通信(2020-06-18开通运行)和煤层等数据,建立了TGIS智能管控平台和相关集成应用系统,初步实现了较为复杂地质条件下的综采工作面智能自适应割煤,系统部分界面如图12所示。主要步骤和应用如下:

(1)工作面设备依次开启运行后,采煤机通过GITP模块向TGIS智能管控平台请求地质模型数据,管控平台将修正数据通过5G网络发送至采煤机,指导采煤机自适应割煤。

(2)自适应割煤过程中,惯导系统连续测量采煤机位姿,测量机器人动态修正惯导误差,管控平台实时展示采煤机和三维地质模型空间位置信息,实现采煤机与地质模型的耦合。

(3)管控平台利用数字孪生技术实现采煤机、液压支架、三机及输送带系统的虚拟现实还原,实现工作面设备的数据驱动;需要远程干预时,地面集控员可切换至远程干预模式,对采煤机、支架系统、三机及输送带进行远程干预控制;平台同步记录采煤机、液压支架循环作业数据,为工作面大数据智能分析提供基础数据。

图12 煤矿综采工作面自适应采煤系统Fig.12 Adaptive coal mining system for fully mechanized coal mining face

4 结 论

(1)通过测量机器人系统+国产惯导系统,自动追踪巷道导线点三维大地坐标和坐标中继传输追踪网络,实现采煤机等固定或移动标志点大地坐标的动态赋值和修正,实现采煤机与地质模型的自适应耦合。

(2)透明化综采工作面的建立和动态更新。通过钻探、物探、巷道素描、工作面实际揭露、煤岩层识别成果或交接班地层分界测量数据、三维地震动态解译等数据,动态修正三维地质模型,自动剖切地质模型生成采煤截割线、俯仰采基线;基于GIS+BIM+VR技术和统一的大地坐标系,实现了三维地质模型、设备模型、开采环境、机电设备控制与设备模型之间的拓扑和逻辑关系的一体化集成,为远程决策和智能自适应控制提供可视化地理环境。

(3)实现了综采工作面5G信号全覆盖和采煤机、视频、惯导、测量机器人、地质雷达等信息的传输,不仅有效解决了移动装备线缆难铺设、架间电缆易损伤、MESH等传输带宽低和稳定性差等难题,而且为远程可视化自适应控制提供可靠、实时的信息传输。

(4)研发了具有我国自主知识产权的TGIS“一张图”智能管控平台,构建了数字孪生系统,实现了工业控制、多专业专题图形的分布式协同和动态修正、智能开采大数据分析、安全生产全业务流程的智能管理和透明化综采工作面动态修正等功能的集成管理,实现了综采工作面自适应截割等远程管控。

(5)地面远程管控。将集控中心由地下转为地面,实现在地面调度室控制三机、采煤机规划截割等远程功能。

[1] 钱鸣高,许家林,王家臣. 再论煤炭的科学开采[J]. 煤炭学报,2018,43(1):1-13.

QIAN Minggao,XU Jialin,WANG Jiachen. Further on the sustainable mining of coal[J]. Journal of China Coal Society,2018,43(1):1-13.

[2] 袁亮. 煤及共伴生资源精准开采科学问题与对策[J]. 煤炭学报,2018,43(1):14-20.

YUAN Liang. Precision exploitation and utilization of closed /abandoned mine resources in China[J]. Journal of China Coal Society,2018,43(1):14-20.

[3] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J]. Journal of China Coal Society,2019,44(1):34-41.

[4] 王国法,杜毅博,任怀伟,等. 智能化煤矿顶层设计研究与实践[J]. 煤炭学报,2020,45(6):1909-1924.

WANG Guofa,DU Yibo,REN Huaiwei,et al. Top level design and practice of smart coal mines[J]. Journal of China Coal Society,2020,45(6):1909-1924.

[5] 罗开成,常亚军,高有进. 综采工作面智能开采关键技术实践[J]. 煤炭科学技术,2020,48(7):73- 79.

LUO Kaicheng,CHANG Yajun,GAO Youjin. Key technology practice of intelligent mining in fully-mechanized coal mining face[J]. Coal Science and Technology,2020,48(7):73-79.

[6] 田成金. 煤炭智能化开采模式和关键技术研究[J]. 工矿自动化,2016,42(11):28-32.

TIAN Chengjin. Research of intelligentized coal mining mode and key technologies[J]. Industry and Mine Automation,2016,42(11):28-32.

[7] 李首滨,韦文术,牛剑峰. 液压支架电液控制及工作面自动化技术综述[J]. 煤炭科学技术,2007,35(11):1-5.

LI Shoubin,WEI Wenshu,NIU Jianfeng. Statement on electric and hydraulic control of hydraulic powered support and mining face automation technology[J]. Coal Science and Technology,2007,35(11):1-5.

[8] 杨俊哲,罗文,杨俊彩. 神东矿区煤层智能开采技术探索与实践[J]. 中国煤炭,2019,45(7):18-25.

YANG Junzhe,LUO Wen,YANG Juncai. Exploration and practice of intelligent mining technology for coal seam in Shendong minig area[J]. China Coal,2019,45(7):18-25.

[9] 牛剑峰. 综采工作面直线度控制系统研究[J]. 工矿自动化,2015,41(5):5-8.

NIU Jiangfeng. Research of straightness control system of fully-mechanized coal mining face[J]. Industry and Mine Automation,2015,41(5):5-8.

[10] 宋兆贵. LASC技术在煤矿综采工作面自动化开采中的应用[J]. 神华科技,2018,16(10):26-29.

SONG Zhaogui. Application of LASC technology in mines automatic mining of fully mechanized mining face[J]. Shenhua Technology,2018,16(10):26-29.

[11] 范京道. 大采高工作面智能化综采关键技术研究[J]. 工矿自动化,2018,44(12):1-8.

FAN Jingdao. Research on key technologies of intelligent fully mechanized mining on working face with large mining height[J]. Industry and Mine Automation,2018,44(12):1-8.

[12] 吴群英,李梅,孙振明. 我国智慧矿山高质量发展实现路径研究[J]. 煤炭经济研究,2020,40(2):52-56.

WU Qunying,LI Mei,SUN Zhenming. Research on the realization path of high-quality development of smart mines in China[J] . Coal Economic Research,2020,40(2):52-56.

[13] 范京道,李川,闫振国. 融合5G 技术生态的智能煤矿总体架构及核心场景[J]. 煤炭学报,2020,45(6):1949-1958.

FAN Jingdao,LI Chuan,YAN Zhenguo. Overall architecture and core scenario of a smart coal mine in-corporating 5G technology ecology[J]. Journal of China Coal Society,2020,45(6):1949-1958.

[14] 方新秋,梁敏富,李爽,等. 智能工作面多参量精准感知与安全决策关键技术[J]. 煤炭学报,2020,45(1):493-508.

FANG Xinqiu,LIANG Minfu,LI Shuang,et al. Key technologies of multi-parameter accurate perception and security decision in intelligent working face[J]. Journal of China Coal Society,2020,45(1):493-508.

[15] 任怀伟,赵国瑞,周杰,等. 智能开采装备全位姿测量及虚拟仿真控制技术[J]. 煤炭学报,2020,45(3):956-971.

REN Huaiwei,ZHAO Guorui,ZHOU Jie, et al. Key technologies of all position and orientation monitoring and virtual simulation and control for smart mining equipment[J]. Journal of China Coal Society,2020,45(3):956-971.

[16] 葛世荣,张帆,王世博,等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHNAG Fan,WANG Shibo,et al. Digital twin for smart coal mining workface:Technological frame and construction[J]. Journal of China Coal Society,2020,45(6):1925-1936.

[17] 毛善君,李鑫超,陈华州. 矿井综采工作面测量机器人自动测量方法和网络系统[P]. 中国专利,2020109723675,2020-09-16.

[18] 孙振明,毛善君,祁和刚,等. 煤矿三维地质模型动态修正关键技术[ J]. 煤炭学报,2014,39(5):918-924.

SUN Zhenming,MAO Shanjun,QI Hegang,et al. Dynamic correction of coal mine three-dimensional geological model[ J]. Journal of China Coal Society,2014,39(5):918-924.

[19] 程建远,朱梦博,王云宏,等. 煤炭智能精准开采工作面地质模型梯级构建及其关键技 术[J]. 煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al. Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J]. Journal of China Coal Society,2019,44(8):2285-2295.

[20] 祁和刚,毛善君,王昌傲,等. 煤矿高精度三维动态地质模型的研究与应用[M]. 北京:科学出版社,2016

[21] 毛善君,李振,张鹏鹏,等. 一种回采工作面煤层透明化三维地质模型构建方法及装置[P]. 中国专利,2020102520364,2020-04-01.

[22] 申世豹,毛善君,李红友,等. 一种煤矿综采工作面采煤机与地质模型的耦合系统[P]. 中国专利,202011265895. 3,2020-11-12.

[23] 毛善君,陈华州,张鹏鹏,等. 一种基于时态GIS的煤矿可视化管控系统[P]. 中国专利,2020103016257,2020-04-16.