基于“2-4模型”的化工生产事故原因分析*

2022-02-24郝鑫瑞孙世梅

郝鑫瑞 孙世梅

(1.吉林建筑大学 长春 130000; 2.吉林建筑大学事故预防科学研究院 长春 130000)

0 引言

化学工业是中国的经济支柱之一,在中国的经济中起主导作用。中国有很多化工企业,它们能否安全生产显得十分重要。化工企业的生产安全与否决定着化工行业是否能够持续、健康、高速的发展。

在化工生产事故统计分析方面,国内外学者做了相关研究,DEREZINSKI D D等[1]对1900—1996年间发生在美国的化工生产事故进行分析,并从经济、种族两方面研究了事故间的关系。方一宇等[2]统计了2011—2015年间发生在中国的化工生产事故次数,并对安全事故的发生规律、类型及时间分布进行统计分析。佟淑娇等[3]对2001—2013年间发生在中国的化工生产较大以上等级的事故进行了分析和研究。李建等[4]对2011—2013年间发生在中国的569起化工生产事故进行了统计,并从事故发生时间、地点等方面进行了研究。目前,我国针对化工生产事故的研究,大多集中在针对特定时间、区域、环节的概况性分析,缺乏对引起事故的内在机理的研究,本文选用科学的行为安全“2-4模型”理论,对化工生产事故进行原因分析,统计分析事故原因规律,为化工生产事故的预防提供理论依据。

1 研究方法

本文将发生在2007—2020年的125起化工生产事故作为分析对象,所有事故均来源于安全管理网等网站上发布的事故报告。

“2-4模型”是傅贵教授及其团队自2005年开始,历时8 a提出的现代事故致因理论[5]。此模型将事故原因分为直接原因、间接原因、根本原因以及根源原因4个方面。“2-4模型”已经在煤矿爆破事故、井下炸药自燃事故、煤矿瓦斯爆炸事故分析中得到了运用并得出了事故预防措施建议[6-9],其结构如图1所示。

图1 “2-4模型”

2 个人层面事故行为原因分析

2.1 直接原因分析

2.1.1 不安全动作分析

通过分析事故可以发现,对于操作人员,有23起事故的违规操作表现在正常生产过程中操作顺序不当所引发的事故;有10起事故是因为作业人员反应物投放量超量,从而引发事故;有8起事故是因为作业人员对即将进入的密闭空间未进行有害气体监测,从而导致窒息以及中毒的发生;有9起事故是对生产设备进行违规维修,以至于发生了爆炸等事故;有30起事故是因为在未满足作业条件的情况下擅自作业从而导致了事故的发生。另有23起事故是因为作业人员无证上岗,对操作流程不熟悉,从而导致事故的发生。据此,可以将不安全动作分为两类,见表1。

表1 作业人员的不安全动作分类

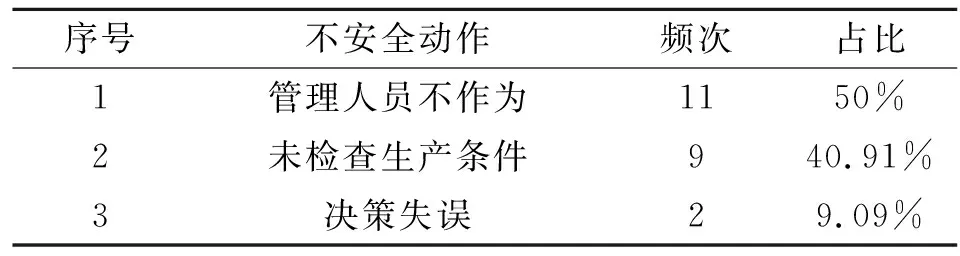

对于管理人员,有11起事故是因为安全管理人员的不作为,未能运行安全管理体系所导致的;有9起事故是因为安全管理人员未进行生产条件的检查而导致的;另有2起事故是由于突发状况,管理人员决策失误导致的,见表2。

表2 管理人员的不安全动作分类

综上,可以发现作业人员的不安全动作主要表现在违规作业和无证上岗,其占比分别为77.67%和22.33%;管理人员的不安全动作主要表现在其疏于职守,未能检查生产条件是否合规,以及突发事件时决策失误,其占比分别为50%、40.91%以及9.09%。因此,要加强作业人员教育,培训其正确的操作规程以及恪尽职守的精神,同时任用有作业资格的员工,只有这样才能预防事故的发生。

2.1.2 不安全物态分析

运用“2-4模型”对事故进行分析,得出的结果如表3所示。

表3 不安全物态分类

由以上可知,化工生产事故的不安全物态主要集中在私自改造设备、偷换反应原料、设备年久失修、生产设备不合格、存储装置有缺陷、缺乏应急保护装置以及设备布局不合理这几方面,其中占比最高的是私自改造设备、设备年久失修以及缺乏应急保护装置这3方面,其占比分别为17.74%、22.58%以及16.13%,据此可以明确化工生产事故不安全物态控制的重点。

2.2 间接原因分析

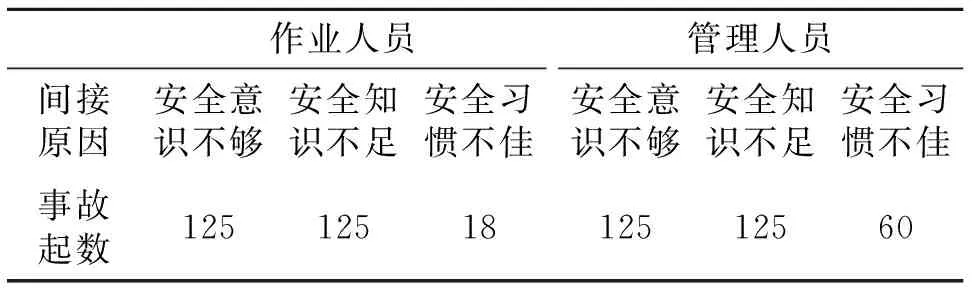

将统计的事故用“2-4模型”进行分析,得出结果如表4所示。

表4 间接原因分析

由表4可知,事故的间接原因对于作业人员和管理人员主要体现在安全意识不够和安全知识不足两方面,其中作业人员的安全意识不够主要体现在没有意识到岗位的危险因素以及习惯性违章;作业人员的安全习惯不佳主要体现在对待检查不够认真以及随意堆放物品两方面;而作业人员的安全知识不足主要体现在以下几个方面,见表5。

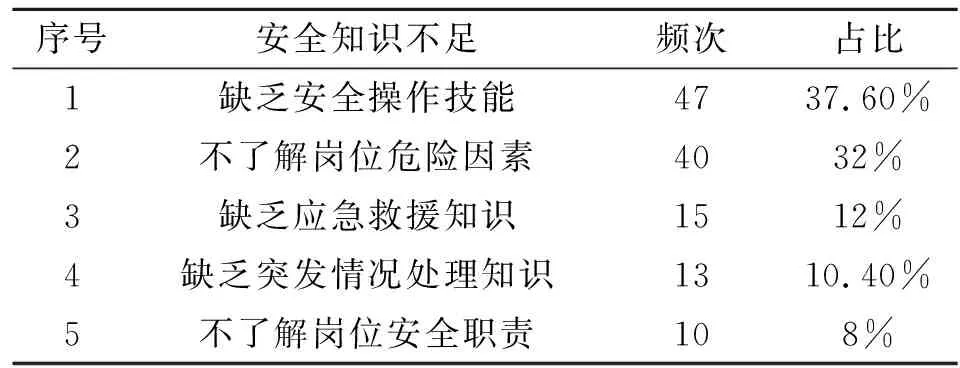

表5 作业人员欠缺的安全知识

可以看到,作业人员欠缺的安全知识主要表现在缺乏安全操作技能、不了解岗位危险因素、缺乏应急救援知识、缺乏突发情况处理知识以及不了解岗位安全职责5个方面,其占比分别为37.6%、32%、12%、10.4%以及8%,据此可以明确对作业人员安全教育的重点。

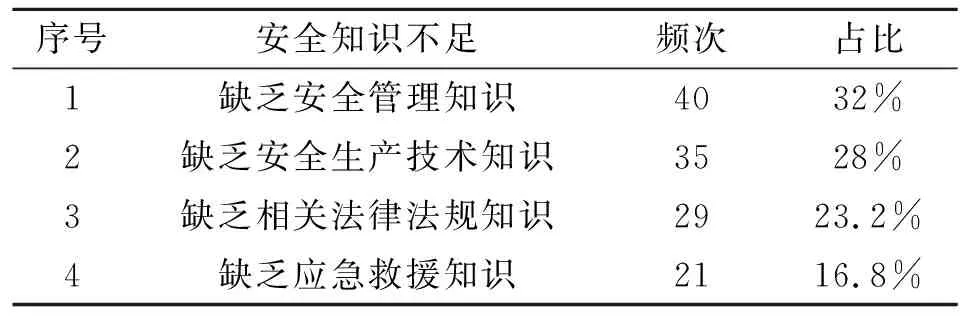

对于管理人员,其安全意识不够主要体现在没有意识到安全管理体系正常运转的重要性,不满足生产条件贸然生产的危险性以及制定应急预案的重要性;其安全习惯不佳主要体现在没有明确日常检查的重要性;其安全知识不足主要体现在以下几方面,见表6。

表6 管理人员欠缺的安全知识

如表6所示,管理人员欠缺的安全知识主要表现在缺乏安全管理知识、缺乏安全生产技术知识、缺乏相关法律法规知识以及缺乏应急救援知识4个方面,其占比分别为32%、28%、23.2%以及16.8%,据此可以明确对管理人员安全教育的重点。

3 组织层面事故行为原因分析

因事故调查报告内容有限,缺乏对事故根源原因的分析,因此在以下分析中仅涉及对事故根本原因的分析,结果见表7。

表7 根本原因分析

由表7可知,化工生产事故的根本原因主要体现在生产流程制定有缺陷、隐患排查不彻底、安全培训缺失、安全管理制度存在缺陷、设备管理制度混乱、应急预案缺乏或不合理、没有安全管理组织以及安全管理流于形式这几方面,其中占比最多的为安全培训缺失、安全管理制度存在缺陷以及安全管理流于形式这3方面,其占比分别达到了24.56%、17.49%、19.83%。由此可见,应该更加注重这3方面程序的制定与执行。

4 结论

(1)在事故的直接原因方面,将其分为作业人员和管理人员两方面分析,结果显示:作业人员的不安全动作主要表现在违规操作和无证上岗,管理人员的不安全动作主要表现在其不作为、未能检查生产条件以及出现紧急状况时决策失误。不安全物态主要表现在私自改造设备、偷换反应原料、设备年久失修、生产设备不合格、存储装置有缺陷、缺乏应急保护装置、设备布局不合理这几方面。

(2)在事故的间接原因方面,均主要集中在安全意识不够、安全知识不足以及安全习惯不佳3方面,其中安全知识不足最为严重。对于作业人员,其安全知识不足主要表现在缺乏安全操作技能、不了解岗位危险因素、缺乏应急救援知识、缺乏突发情况处理知识以及不了解岗位安全职责这几方面。对于管理人员,则主要体现在缺乏安全管理知识、缺乏安全生产技术知识、缺乏相关法律法规知识、缺乏应急救援知识这几方面。

(3)在事故的根本原因分析方面,主要体现在生产流程制定有缺陷、隐患排查不彻底、缺少或从未组织过安全培训、安全管理制度存在缺陷、设备管理制度混乱、缺乏事故应急预案或应急预案不合理、没有安全管理组织、安全管理流于形式这几方面。

(4)本文为制定化工生产事故预防措施提供了依据。