基于有限元的行星架强度分析与轻量化设计

2022-02-24朱贺

朱贺

徐州圣邦机械有限公司 江苏徐州 221000

1 序言

在NGW型行星齿轮减速机中,大行星架质量占比较大,同时也是承受外力矩的主要零件,其结构强度和轻量化设计显得尤为重要[1]。结构合理的行星架应具备质量轻、强度高以及便于加工和装配的特点,其结构设计对各个行星轮间的载荷分配以及减速机的承载能力、噪声和振动等有很大影响[2]。但基于传统力学方法所设计的行星架往往存在设计预留量较大的问题,从而导致其结构笨重。本文采用Solidworks软件对大行星架进行三维建模,并使用Solidworks Simulation软件对其进行有限元分析[3,4],根据分析结果对大行星架结构进行轻量化设计,获得了质量更轻、同时满足强度和刚度要求的大行星架结构参数。

2 建立有限元模型

2.1 产品参数计算

该行星齿轮减速机设计参数:输入转速n=950r/min,输入功率P=20kW,减速比i=40,则减速机输入转矩Ts=9550P/n=9550×20÷950 =201(N·m)。

减速机使用工况选择中等冲击,选取使用系数A=1.25,则传递转矩T=TsiA=201×40×1.25=10050(N·m)。本文按照承受转矩10kN·m进行设计。

2.2 产品结构分析及参数定义

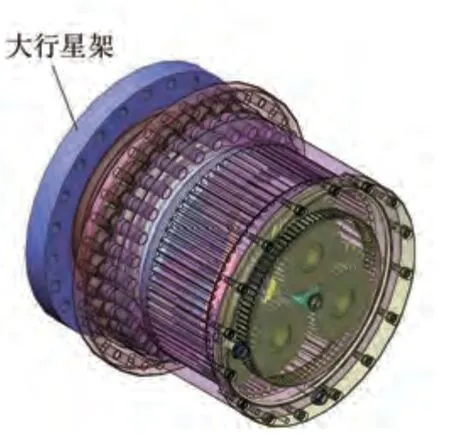

行星齿轮减速机模型如图1所示,其中大行星架为单臂式行星架,其上有4个行星轮轴,轴上安装有4组行星轮及其轴承组件,外面套以内齿圈组成封闭式传动系统。大行星架作为主要的转矩输出零件,主要承受轴向转矩,最大转矩达10kN·m。

图1 行星齿轮减速机模型

大行星架模型材料选取45#钢,锻造并调质处理,材料屈服强度约为355MPa,抗拉强度约为600MPa,模型材料属性界面如图2所示。

图2 模型材料属性界面

利用Solidworks基于特征的参数化建模功能可建立大行星架精准的数学模型,模拟大行星架在最大转矩下的工况并进行强度分析。

2.3 边界约束与施加载荷

大行星架的左侧安装面及连接螺栓孔采用固定几何体的方式进行约束,以便固定模型,用来模拟行星齿轮减速机安装在主机上的实际工况。

以大行星架中心轴为基准,建立转轴,在4个行星轮轴上施加10kN·m的转矩,采取“总数方案”,以使转矩均匀分布在4个行星轮轴上,用来模拟转矩加载工况。

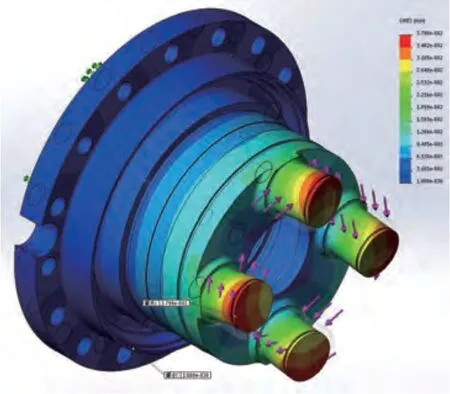

添加约束(绿色符号)和施加载荷(粉色符号)后的有限元模型如图3所示。

图3 大行星架有限元模型约束和载荷

2.4 网格划分

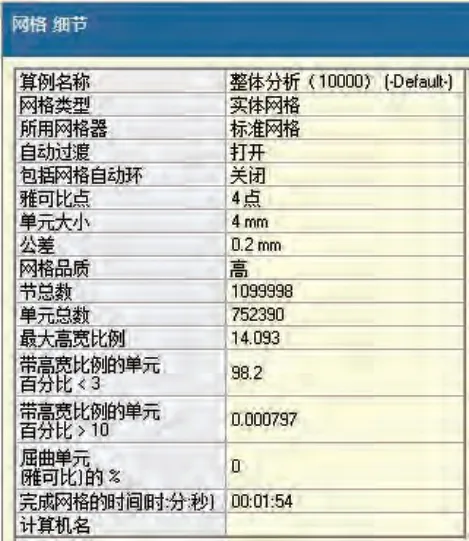

采用二阶实体四面体单元对模型进行离散,将网格密度调整到良好,以生成精细网格。网格参数(见图4)中的“单元大小”设定为4mm,“公差”设定为0.2mm,“雅可比点”设定为4点,选择网格参数中的“自动过渡”选项,以使模型边角等易产生较大应力的部位具有较大的网格密度,而其余部位的网格密度相对较小,这样可以有效提高分析精度并控制计算规模。网格划分后的有限元模型已在图3中呈现。模型节点总数为1099998,单元总数为752390,有限元实体模型的网格划分精细且有效,可以进行下一步的分析处理。

图4 网格细节参数

3 求解并分析有限元模型

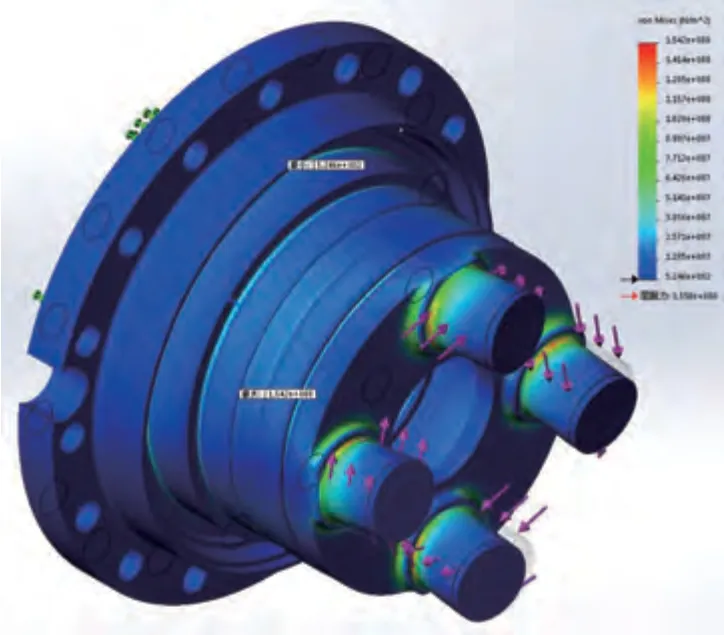

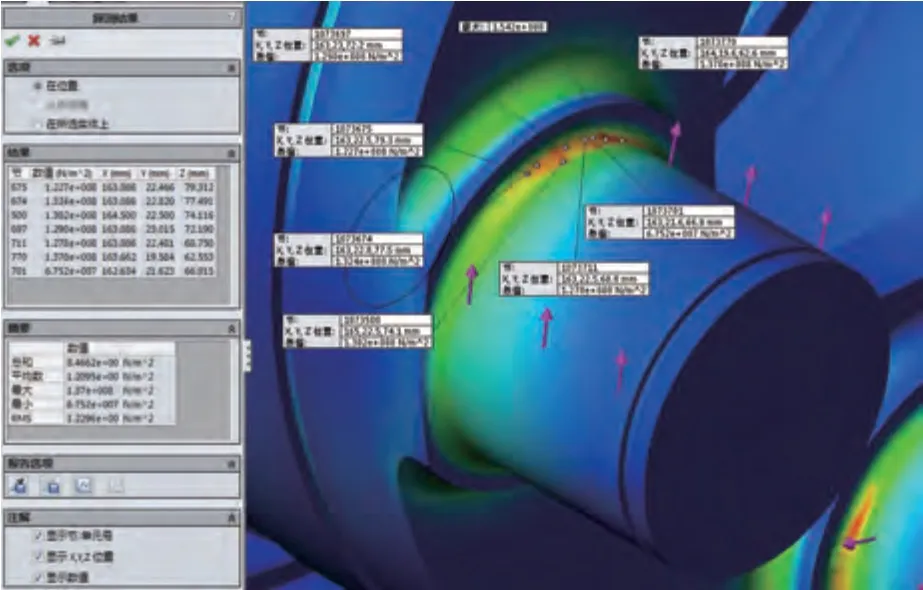

求解有限元模型可得原型分析结果。由vonMises应力云图(见图5)可知,整个大行星架无应力奇异点;最大应力为154.2MPa,位于行星齿轮轴根部;最小应力为5.246×10-4MPa,位于连接法兰盘附近。应力较大的部分主要分布于行星齿轮轴根部附近,有必要对其进一步分析,使用“探测”分析后可知,大部分区域应力值在67.5~137MPa,如图6所示。

图5 vonMises应力云图

图6 行星齿轮轴根部应力分析

URES位移云图如图7所示,大行星架最大位移位于行星轴顶端,约为0.0380mm;最小位移位于连接法兰附近,约为10-30mm。

图7 URES位移云图

在最大转矩工况下,大行星架绝大部分结构应力水平较低,远低于45#钢材料的许用应力355MPa,而且位移很小,证明此结构强度富余量较多。在保证强度和安全系数的同时,可以按照结构优化的方法进行轻量化改进。

4 轻量化改进及分析验证

4.1 轻量化方案拟定

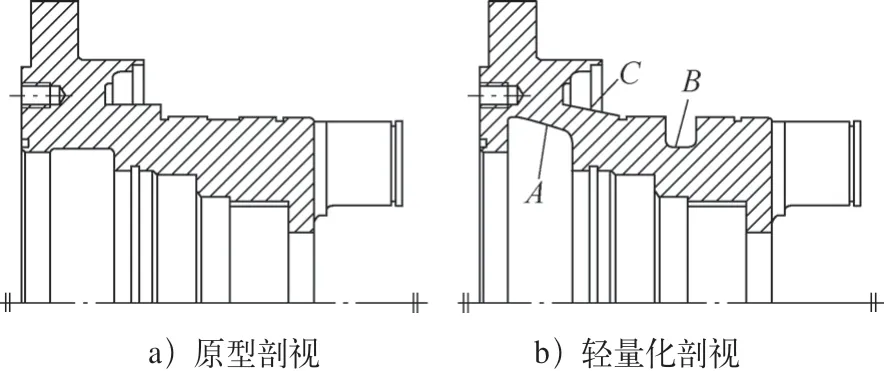

在考虑大行星架改进的可行性、安全性和经济性的前提下,经过反复对比确定改进方案,如图8所示,图8a为原型剖视图,图8b为轻量化剖视图,具体优化如下。

图8 轻量化改进方案

1)增加工艺槽A,内腔去除材料,改为15°圆锥面,两端采用大圆角过渡,减轻质量的同时可以防止应力集中。

2)在非安装外圆处增加工艺槽B,保证有效壁厚的情况下加大深度,根部配合圆角过渡。

3)将C处圆柱面改为圆锥面,锥角15°,与工艺槽A上表面平行,在保证有效壁厚的同时离散应力,避免影响强度。

4.2 轻量化方案的有限元分析验证

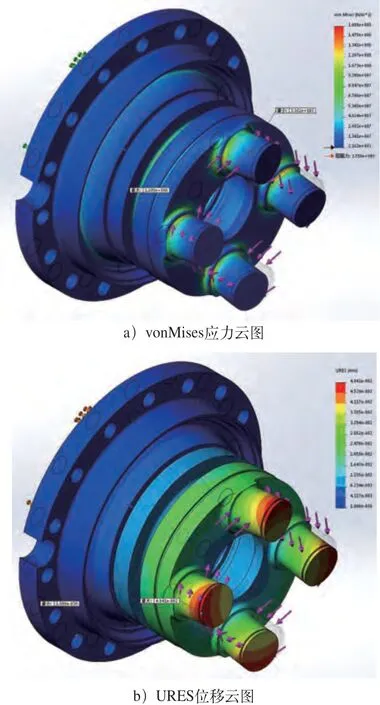

按照上文参数,对轻量化改进后的大行星架进行有限元分析,结果如图9所示。由图9a应力云图可知最大应力为160.9MPa,由图9b位移云图可知最大位移为0.0494mm。

图9 轻量化改进后有限元分析结果

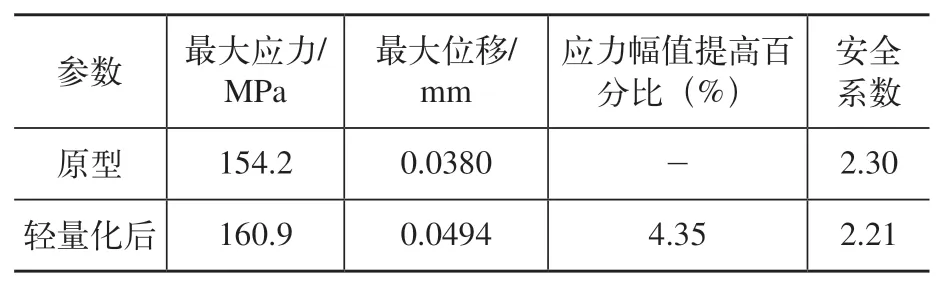

对比轻量化改进前后的数据,质量对比见表1,参数分析对比见表2。由表1和表2可知,大行星架自重减轻了15.2%,在最大转矩的工况下,应力幅值提高了4.35%,安全系数降低了0.09,整体应力分布是合理的,强度仍在安全范围内。由于大行星架是主要受力部件,存在过载及冲击等可能的极限工况,因此目前的安全系数是必要的。以上结果表明,轻量化改进方案是有效可行的。

表1 轻量化前后大行星架质量对比

表2 轻量化前后参数分析对比

5 结束语

1)基于Solidworks Simulation有限元分析方法,克服了传统类比设计及经验设计存在的强度富余或不足,设计周期长及成本高等缺点,在产品设计中具有明显的优势。

2)通过对大行星架在最大转矩工况下的有限元分析,得出大行星架设计强度富余量较多,可以进行轻量化改进的结论。

3)根据分析后的应力参数和应力云图,结合行星齿轮减速机实际工况,针对性地提出轻量化改进方案,并对新结构重新进行有限元分析,对比改进前后的应力参数和分布,证明新结构在保证强度的情况下,有效减轻了质量,实现了轻量化的目标。