调速器电液随动系统典型故障的仿真及分析

2022-02-24颜宁俊

颜宁俊

(大唐水电科学技术研究院,广西 南宁 530000)

1 引言

调速器电液随动系统故障往往表现为主要液压元件不能被正常调节,并伴有油泵频繁启停等情况[1],对于调速系统本身,容易造成操作油管等机械部件的磨损和松动,极端情况下还可能导致压力油罐出现事故低油压。此外,调速器电液随动系统故障可导致机组溜负荷、过负荷或是有功波动,也可能造成机组离网时出现过速,对于双调型机组,还会破坏导、桨叶之间的协联关系,继而引发机组振动。因此,为了实现对调速器电液随动系统故障的及时诊断和有效处理,避免危及机组的安全稳定运行,建立针对调速器电液随动系统故障的诊断机制就显得极其重要[2]。

只考虑发生单一故障的情况,针对以比例伺服阀作为电液转换装置的调速器电液随动系统,其在实际运行中的典型故障和故障原因[3]如表1。

表1 典型故障和故障原因表

本文从主要液压元件的工作原理出发,以模型的简洁实用为基本原则,建立了调速器电液随动系统非线性模型,并在此模型的基础上引入故障模型并设置仿真条件和故障参数,实现对表1中各类故障的仿真模拟。通过对故障特征进行归纳总结,探讨相应的故障发生机制并提出故障处理方法,进而在一定程度上提高故障诊断的准确性和效率。

2 调速器电液随动系统非线性模型

一种典型调速器电液随动系统的工作原理图如图1:

图1 调速器电液随动系统工作原理图

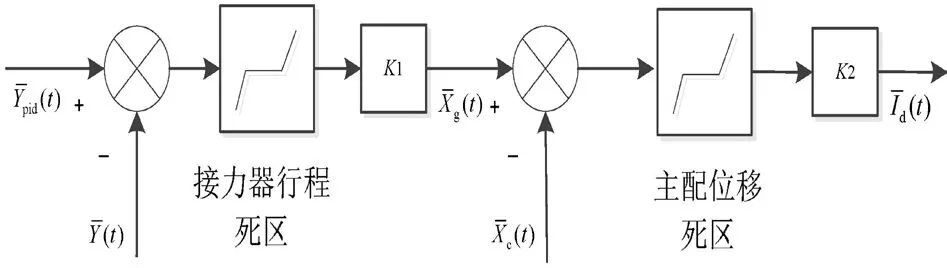

图1 中综合放大器的工作原理图如图2:

图2 综合放大器工作原理图

设Ypid(t)为控制信号,Y(t)为接力器行程反馈,Xg(t)为主配位移给定,Xc(t)为主配位移反馈,Id(t)为控制电流的零位偏差值,图中的分别为对应变量的相对值,且有为接力器行程基准值,Xr为主配位移基准值,Ir为控制电流基准值。K1、K2为增益系数,设接力器行程死区相对值为α1,主配位移死区相对值为α2,则有:

设Xv(t)为比例伺服阀的阀芯位移零位偏差值,从Id(t)到Xv(t)的传递关系可近似用一阶微分方程表达[4],即:

式中,Tv为比例伺服阀阀芯位移时间常数,K3为增益系数。

图1中主要液压元件对应的液压原理图如下:

图3 主要液压元件原理图

如图3,比例伺服阀作为主配压阀的先导级,其A口连接主配压阀的控制腔,P口接压力油,T口接回油;主配压阀的A口连接接力器开腔, B口连接接力器关腔,P口及恒压腔接压力油,T口接回油。

结合比例伺服阀阀芯处于零位的情况,比例伺服阀A口的压力—流量特性方程为[5]:

式中,Qc(t)为流入到主配压阀控制腔的压力油流量,Pc(t)为主配压阀控制腔的压力,Ps为系统供油压力,Cd1为比例伺服阀A口流量系数,W1为比例伺服阀A口面积梯度,ρ为油液密度。

忽略比例伺服阀A口和主配压阀控制腔之间连接管路的泄漏,主配压阀控制腔的流量连续性方程为:

式中,Ac为主配压阀控制腔的有效作用面积。

将主配阀芯作为惯性负载和粘性负载,可建立关于主配压阀阀芯的力平衡方程,于是有[5]:

式中,mc为主配阀芯的质量,Bx为主配阀芯粘性阻尼系数,g为重力加速度,As为主配压阀恒压腔的有效作用面积。

结合主配压阀阀芯处于零位的情况[5],主配压阀A口的阀口流量方程为式(7),主配压阀B口的阀口流量方程为式(8):

式中,Q1(t)为从主配压阀A口流出到接力器开腔的压力油流量,Q2(t)为从接力器关腔流入到主配压阀B口压力油流量,Cd2、W2为主配压阀A口和B口的阀口流量系数和面积梯度,P1(t)为接力器开腔压力,P2(t)为接力器关腔压力。

忽略主配压阀A口、B口分别和接力器开腔、关腔之间连接管路的泄漏[6],接力器开腔和关腔的流量连续性方程分别为分别为接力器开腔和关腔的活塞有效作用面积。将以上两式合并可得:

将接力器活塞作为惯性负载和粘性负载,可建立关于接力器活塞的力平衡方程,于是有[5]:

式中,mt为接力器活塞和负载总运动质量,By为接力器活塞粘性阻尼系数。

于是,式(1)~(10)构成了调速器电液随动系统非线性模型,其本质是微分代数非线性方程组。

3 故障仿真与分析

将调速器电液随动系统非线性模型离散化后,设定总仿真时长ts为80 s,仿真步长dt为0.01 s。系统模型参数见表2。

表2 系统模型参数表

3.1 仿真条件类型

仿真条件分为两个部分:(1)Id(t)、Xv(t)、Xc(t)和Y(t)的初始状态;(2)外部输入Ypid(t)的变化过程。通过对系统初始状态和外部输入进行组合,本文的仿真条件有下列3种类型:

表3 仿真条件类型表

3.2 故障模型

可将式(1)~(10)中部分模型改写为故障模型。表1中各类故障的故障模型及其描述见表4。

表4 故障模型表

3.3 仿真结果

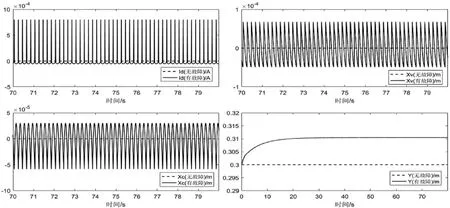

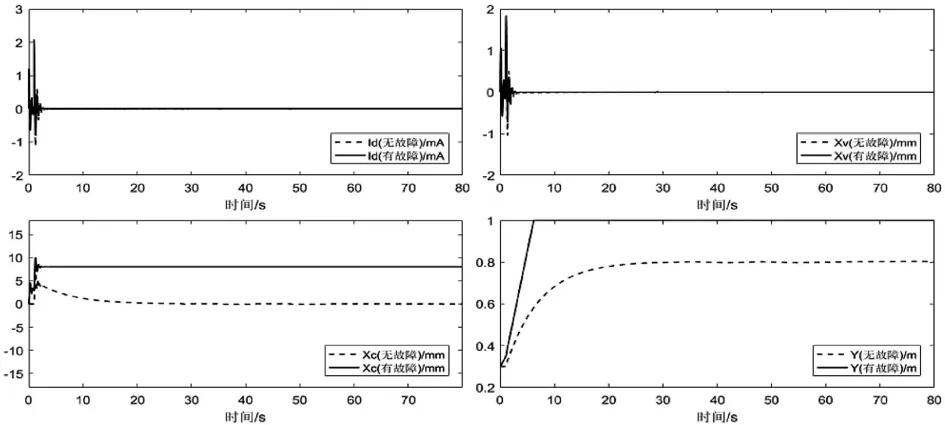

针对表1中的各类故障共进行了9次仿真试验,仿真条件和故障参数设置见表5,Id(t)、Xv(t)、Xc(t)和Y(t)在有故障和无故障时的仿真波形对比如图4~12,(图9、图10中的Id(t)、Xv(t)、Xc(t)的波形均只截取最后10 s)。

根据仿真结果,可通过对Id(t)、Xv(t)、Xc(t)和Y(t)的故障波形进行分析,总结故障的表现特性,探讨故障的发生机制,进而提出相应的故障处理方法如表6。

图4 仿真波形对比图(试验①)

图5 仿真波形对比图(试验②)

图6 仿真波形对比图(试验③)

图7 仿真波形对比图(试验④)

图8 仿真波形对比图(试验⑤)

图9 仿真波形对比图(试验⑥)

图10 仿真波形对比图(试验⑦)

图11 仿真波形对比图(试验⑧)

图12 仿真波形对比图(试验⑨)

表6 故障分析表

4 结语

本文针对以比例伺服阀作为电液转换装置的调速器电液随动系统,从液压控制的角度分析各主要液压元件的工作原理,在建模过程中考虑了压力油的压力和流量等因素,使得系统模型在简单实用的同时尽量贴合实际系统特性。

本文根据故障类型引入相应的故障模型,并设置适应于模拟故障需求的仿真条件和故障参数,最后依据控制电流、比例伺服阀阀芯位移、主配压阀阀芯位移和接力器行程的故障波形来总结故障的表现特性,探讨故障的发生机制,提出相应的故障处理方法,从而为故障诊断提供参考依据,在一定程度上提高故障诊断的准确性和效率。