盐水精制系统运行优化改造措施

2022-02-24潘存鹏王鑫张建英张宇琪

潘存鹏,王鑫,张建英,张宇琪

(金川集团化工新材料有限责任公司,甘肃 金昌 737100)

甘肃金川集团金川化工新材料有限责任公司(以下简称“公司”)40万t/a离子膜法烧碱项目一期工程于2009年7月正式投产。装置生产能力为20万t/a离子膜法烧碱,20万t/a质量分数为50%的液碱,20万t/a质量分数为99%的片碱,电解工序选用国产蓝星(北京)化工机械有限公司(以下简称“北化机”)高电流密度自然循环复极式离子膜电解槽。二期工程于2012年7月正式启动建设,装置生产能力为20万t/a离子膜法烧碱,10万t/a质量分数为50%的液碱,5万t/a质量分数为99%的片碱,电解工序选用国产北化机自然循环高电流密度复极式膜极距电解槽,于2015年5月完工,2018年6月开始试生产,系统二次盐水精制采用树脂塔螯合树脂进行精制[1]。系统一二期项目一次盐水工序共配置2套化盐池装置,3套盐水预处理装置(一期系统配置1套盐水预处理装置,二期系统配置2套盐水预处理装置),烧碱系统配置4个精盐水储罐用来储存一次精盐水(一期系统配置2个精盐水储罐V=1 328 m3,二期系统配置2个精盐水储罐V=1 328 m3)。

1 工艺简述

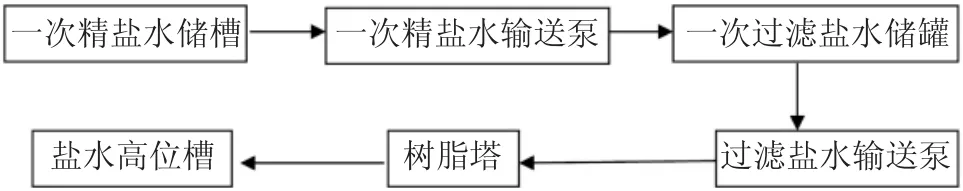

一期装置二次盐水精制系统将一次精盐水储罐的盐水用过滤精盐水泵输送至电解工序过滤盐水储罐,过滤盐水由过滤盐水泵输送至树脂塔,经树脂塔过滤后的盐水被直接输送至盐水高位槽,高位槽的液位由自动阀联锁控制。3台树脂塔循环运转,其中2台在线运转,1台离线再生,每隔24 h进行一次自动切换。二次盐水精制单元的正常盐水处理能力为260 m3/h,满足每天生产600 t烧碱(按100%NaOH计)的需要。装置应能在110%的设计负荷(即最大生产能力286 m3/h)下正常、稳定操作。塔中的树脂是一种阳离子交换树脂,在离子交换中特定的杂质和二价阳离子被脱除。同时一小部分离子交换树脂在操作中被挤碎和变形成为小颗粒,这些小颗粒树脂造成过滤盐水通过离子交换树脂的压力降增大。为了在塔再生前排除这些小颗粒,树脂塔必须周期性地用纯水反洗。反洗是自动进行的,纯水的流量由自动调节控制。反洗水从树脂塔顶部流到离子交换树脂捕集器,相对较大的树脂颗粒被回收,改造前的工艺流程图见图1。

图1 改造前的工艺流程图

2 存在的问题及安全风险

2.1 存在的问题

公司一期烧碱系统于2009年建成投用,装置运行存在以下问题。

(1)公司地处西北,系统运行至今,事业部周边原盐多以再生盐为主,再生盐品质较差、杂质较多且再生盐种类不同所含的杂质也各有不同。原盐来源种类多且指标参差不齐,对杂质含量不同的原盐不能在指标分析后按比例精确混合使用;

(2)再生盐杂质较多且品质不一,造成预处理器处理量加大,经常出现预处理器返浑,影响盐水精制,造成系统盐水量不够,影响系统连续稳定运行;

(3)原盐质量参差不齐,造成预处理器不定期返浑,返浑后不能保证一次精盐水连续稳定供应;

(4)预处理器返浑后一次精盐水不能连续供应,目前事业部设置4个精盐水储罐,后期一二期系统同时运行时精盐水储罐较少,预处理器运行异常时精盐水储罐的精盐水不能满足盐水系统的调节需求,缓冲时间比较短。

2.2 存在的安全风险

一期系统的工艺设计将一次精盐水储罐的盐水用过滤精盐水泵输送至电解工序过滤盐水储罐,过滤盐水由过滤盐水泵输送至树脂塔,经树脂塔过滤后的盐水被直接输送至盐水高位槽,高位槽的液位由自动阀联锁控制。3台树脂塔循环运转,其中2台在线运转,1台离线再生,每隔24 h进行一次自动切换;工艺设计及设备存在以下缺陷。

(1)在一次盐水输送过程中,由于过滤盐水泵输送的盐水经过树脂塔要克服树脂塔的压降后再输送至20 m以上的盐水高位槽,输送高度较高加上树脂塔的阻力,造成过滤盐水泵运行压力较大,加快了树脂塔内树脂的破碎及板结,严重影响树脂的使用寿命;

(2)运行压力过大时造成树脂塔底网破裂,导致树脂泄漏,泄漏的树脂随着盐水进入电解槽后附着在离子交换膜上,严重影响离子交换膜的使用寿命,造成电解槽槽电压升高,严重时堵塞电解槽的出口软管,造成电解槽爆炸;

(3)较大压力运行造成树脂塔内树脂板结比较严重,树脂板结后影响树脂塔的出水效率,直接影响二次盐水指标及离子膜使用寿命;

(4)过滤盐水泵运行压力较大时容易造成泵过载,导致跳泵,岗位人员如不能及时发现盐水高位槽的液位,液位下降后将造成电解槽盐水断流,造成系统跳车、电解槽损伤;

(5)树脂塔内树脂板结后在树脂塔再生时需要用大量的纯水对树脂塔进行大流量反洗冲开板结的树脂,板结越严重反洗时浪费的纯水越多;

(6)泵出现异常、树脂塔底网破裂或一期系统3台树脂塔出现故障时,树脂塔系统无法精制二次精盐水,导致系统停车,精盐水无法置换滞留在电解槽内的气体,可能会形成爆炸性混合气体,损伤离子膜及电解槽极网;

(7)一期树脂塔运行过程中每天在树脂塔出口取样进行化验分析,取样时由于精盐水对指标要求比较严格,每次取样时对取样瓶要进行多次清洗,造成精盐水浪费;

(8)事业部一期树脂塔出口没有安装pH在线监测装置,树脂对Ca2+、Mg2+的交换能力随盐水的pH值上升而增大,但一般不大于11,因为盐水pH值大于11时,在高浓度盐水中的Mg2+以Mg(OH)2胶状沉淀存在,如果过滤器的过滤能力下降会导致分子状态的Mg(OH)2进入树脂塔,螯合树脂对分子态的Mg(OH)2胶状沉淀是没有螯合交换能力的,影响螯合树脂的使用寿命,造成树脂塔出口盐水不合格进而影响电解槽的运行,存在安全风险。

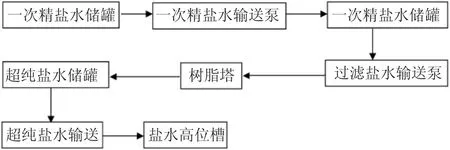

3 改造方案

通过研究论证,将一、二期装置一次盐水工序3台预处理器、HVM装置串连,新增2个精盐水储罐,新增1套超纯盐水系统,将目前的工艺由“一次精盐水储罐+过滤盐水储罐+过滤盐水泵+树脂塔+高位槽”改为“一次精盐水储罐+过滤盐水储罐+过滤盐水泵+树脂塔+超纯盐水储罐+超纯盐水输送泵+高位槽”的精制工艺,改造后的工艺流程图见图2。

图2 改造后的工艺流程图

4 改造内容

(1)新设一个原盐混合场地

用现有的原盐堆放场地将拉来的原盐进行指标分析,依照分析的指标按比例混合后运至化盐池进行化盐,根据原盐分析指标精准控制精制剂的加入量,精确控制一次盐水的指标,提高一次盐水的合格率。

(2)将一二期3台预处理器连通

目前一期的一台预处理器与二期的一台预处理器已经连通,把剩余的一台也继续连通,连通后3台预处理器串通使用,可以有效保证3台预处理器的制水量。

(3)新增2个精盐水储罐

新增2个精盐水储罐,在指标及设备设施正常时多储存精制盐水,保证设备设施出现异常时有更多的缓冲时间来调整盐水指标,也能保证一二期系统全部生产时精盐水的连续稳定供应。

(4)新设1个超纯盐水储罐

将现有的过滤精盐水储罐改为超纯盐水储罐,用来储存树脂塔过滤后的超纯盐水,超纯盐水储罐的配置可以有效降低因树脂塔出现故障而导致系统停产后无法置换电解槽盐水而造成的电解槽内爆炸性混合气体的形成,减轻对离子膜、电解槽的损伤。

(5)新增2台过滤盐水输送泵

新增的2个一次精盐水储罐串通配置2台过滤盐水输送泵(Q=300 m3/h,H=45 m),用来输送过滤精盐水至树脂塔,新增过滤精盐水直接经过树脂塔不用上高位槽,有效降低树脂塔的运行压力,降低泵的运行电流,减少螯合树脂的破碎率,降低树脂塔底网的破裂几率进而降低电解槽的运行风险,保证系统安全稳定运行。

(6)新设2台超纯盐水输送泵

将现有的过滤盐水输送泵改为超纯盐水输送泵,新设超纯盐水输送泵直接将超纯盐水输送至盐水高位槽,可以有效降低超纯盐水输送泵的压力,降低异常跳泵的频次,精确控制盐水高位槽的液位,降低泵的运行电流,保证系统平稳运行,降低生产成本。

(7)超纯盐水输送泵增加远程报警装置

在电解岗位操作室增加远程报警装置监测超纯盐水输送泵的运行状况,泵停止运行后操作室马上报警,使岗位操作员能第一时间得到提醒,报警后立即去现场启动备用泵,保证系统稳定运行。

5 实施效果

(1)树脂塔的运行压力由改造前的0.45 MPa降低至目前运行的0.2 MPa,树脂塔降低的运行压力有效减少螯合树脂的破碎率、螯合树脂的板结,延长螯合树脂的使用寿命,减少了树脂塔因大流量反洗浪费的纯水。

(2)有效降低了机泵的运行电流,降低了电耗。

(3)可以使盐水系统的废水全部回收利用,替代了一次水使用,降低了水耗。

(4)可以使系统连续稳定生产,降低系统异常停车的频次,提高盐水精制系统的合格率和风险处置能力,为离子膜电解槽的安全运行保驾护航。

6 经济效益分析

树脂塔每次反洗节约的纯水量为60 m3,每年330天运行,年节约纯水量19 800 m3。

纯水以15元计算,19 800×15=29.7(万元);年节约电费约2万元;年节省树脂约合10万元;年节约费用合计41.7万元。