3D打印及其在口腔医学中的应用(一)

——3D打印技术的工作原理

2022-02-24白石柱张生睿钟声房铭健赵瑞峰

白石柱 张生睿 钟声 房铭健 赵瑞峰

3D打印技术是一种以数字模型文件为基础,运用相应材料通过逐层打印的方式来构造物体的技术。Chuck Hull发明3D打印技术至今已近四十年[1],这项技术在口腔医学领域的应用,也从最早只能加工颌骨模型,发展到可以制作手术辅助导板、修复体蜡型、金属(基底)冠桥、个性化种植体、外科假体、个性化托槽、义齿金属支架、牙列模型、树脂基托、人工牙、暂时冠、人工牙龈、咬合垫等暂时或永久性的修复体和植入物(图1)[2-4]。作为口腔数字化技术的核心环节之一,二十一世纪口腔医学的发展已经离不开3D打印,如导板辅助的数字化种植、隐形矫治、数字化颌骨手术重建、数字化正颌等当前诸多主流口腔临床技术都是基于3D打印才能得以被创造并发展成熟的。

图 1 3D打印的各种口腔修复体及辅助装置

3D打印最早被称为快速原型(rapid prototyping, RP)技术[5],即利用打印设备快速将电脑文件制造出零件的原型。由于早期工艺与材料的限制,设备制造出的并非成品,只是具有相同外观及内部结构的原型,还不能正常行使功能。随着工艺和材料的不断发展,很多打印出的模型经过简单的后处理就可以得到最终产品,比如金属打印制作的冠桥、活动义齿金属支架等;由于已经超越了原型的概念,所以不再使用Rapid Prototyping,而更多采用3D打印或者增材制造(additive manufacturing, AM)的概念。增材制造是相对于传统“减材制造”(subtractive manufacturing, SM)而言的。减材制造是传统常用的方法,通过手工雕刻,或者使用铣床、CNC机床等设备,从一块胚料上去除所有不需要的部分,直至得到所需的零件,目前固定义齿的切削加工就是采取减材制造。这种方法虽然具有较高精度,但常常造成浪费,也限制了一些材料的应用;特别是具有复杂内部结构的零件,无法通过减材制造的途径来直接制作,需要分成很多组件加工完成后再进行装配,工序复杂,耗时耗力,容易出现偏差。

美国材料与试验协会(American society for testing and materials, ASTM)增材制造技术委员会(F42)对3D打印的定义是[6]:“一种与减材制造相反,利用3D模型数据,以逐层堆叠累积的方式将材料连接起来构造物体的过程。”即与传统的去除材料加工方法完全相反,由三维模型数据驱动,利用逐层添加材料的方式直接制造产品的方法。与减材制造工艺相比,增材制造是从零开始的,通过依次在前一层的表面再“打印”新的一层来构建零件,直至零件完成。根据所使用的特定增材制造技术,每一层的厚度也有所不同,大多在几十微米到几百微米之间变化,当前有许多材料可以应用于不同的增材制造工艺。

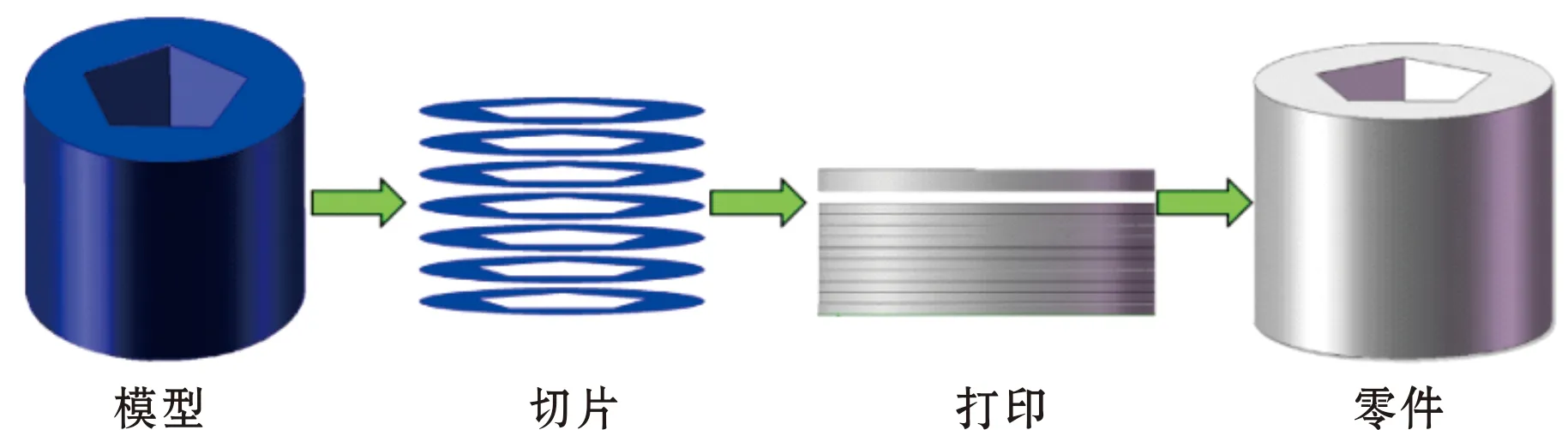

1 3D打印的工作原理

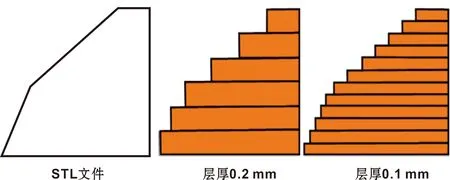

日常普通打印的原理是将墨水打印在纸张表面,只能实现二维印刷品的打印。3D打印的工作原理是基于离散堆积的思想,将一个物理实体复杂的三维加工方式,离散成一系列二维层片的加工,然后叠加[7];类似于CT扫描获得断层影像后再进行三维重建的过程。具体方法是在软件中,将模型文件按照一定的层厚进行切片,得到每个断层的图像或外形轮廓,再将断层图像或轮廓的切片文件转成特定格式文件输入打印机,进行逐层加工、堆积,形成最终的三维立体零件实物(图 2)。

图 2 3D打印离散堆积的工作原理

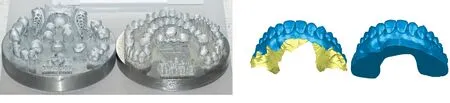

从成型工艺上3D打印技术突破了传统成型方法的限制,通过快速自动成型系统与计算机数据模型相结合,无需任何附加的传统模具和机械加工就能制造出各种复杂的实体原型,这使得产品的设计生产周期大大缩短,生产成本大幅下降。尤其是对于内部结构复杂的零件,3D打印技术可以直接加工,相较传统制作方法是革命性的突破。3D打印另一大特色是能够实现大批量的个性化加工,例如能够同时加工完成几副活动义齿支架或几十个单位的金属冠桥(图 3),生产效率大大提高,因此在医学制造领域相较传统加工方式也具有显著优势。

图 3 多个活动义齿支架和金属冠桥能够同时加工完成 图 4 口扫数据是没有封闭的,需要添加底座封闭后才能够用于打印

2 3D模型文件及其格式

所有3D打印都需要从处理电脑中的三维数字模型开始,用于3D打印的数字模型必须采用完全封闭的“水密”体积形式;模型的水密性是指模型的面和面直接紧密的结合起来,没有空隙,形成无漏洞的有体积固体。如果模型的表面出现部分缺失或存在间隙,则表示为无限薄表面而不是完整的立体模型,这样的模型在软件中是测量不出来体积的;无限薄表面是无法打印的,需要使用软件修复模型关闭间隙才可以进行切片处理。口内扫描仪获取的数据都是没有封闭的,模型扫描仪获取的数据一般也是没有封闭的,因此需要在软件中进一步处理,添加底座关闭间隙以后才能够用于打印(图 4)。

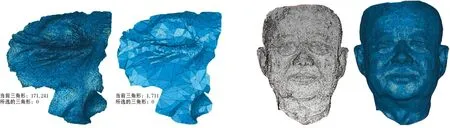

模型打印前必须保存为能够被3D打印设备识别的文件格式;3D打印中最常用的文件格式是STL文件,STL文件格式是由美国3D Systems 公司于1988 年制定的一个开放的接口协议,因此它最早的来源是立体光刻语言(STereolithography Language),但现在也被称为标准三角语言(standard triangle language)或标准曲面细分语言(standard tessellation language)。目前STL已成为3D打印领域的一种标准数据模式,也是目前口腔领域各种扫描设备、切削设备、打印设备以及各类设计软件所通用和最常用的数据格式。STL文件格式的特点是其三维立体模型由空间中若干小三角形面片的集合组成,每个三角形面片由其三个顶点的坐标和指向模型外部的三角形面片法向量来定义。模型包含的三角面片越多,STL文件的分辨率就越高,模型的质量也越好,能够表现更多的表面细节,模型越接近实体原始曲面(图5);但同时数据量也越大,软件处理模型时占用的计算资源也越多,处理花费时间也越长,对计算机硬件的要求也越高[8]。STL文件的来源有两种方式:第一种是通过将已有的三维模型表面进行三角化获得,是用小三角面片去逼近自由曲面,这种方式主要针对外形比较规则易于通过计算机辅助设计(computer aided design, CAD)软件参数化建模生成的模型,早期软件中的模型都需要使用CAD软件来建立,打印前需要将CAD文件转换为STL文件格式;另一种是利用逆向工程或反求工程的方法,将空间中的点云连接成三角面片,具体是将邻近的三个点通过特定的算法连接起来并确定其法线方向;在口腔医学领域空间点云数据的来源可以是各类光学扫描仪的扫描结果或CT数据中的像素点,因而这种方式更适合用于结构与外形复杂无法进行参数化建模的模型(图 6)。

图 5 用口内扫描仪获取的眶周模型,三角面片数量 图 6 面部扫描仪获取点云数据后重建三角面片减少后,模型细节丢失

STL文件能够在3D打印领域中有广泛的应用,主要因为其有以下优点: (1)文件生成简单,几乎所有的CAD软件均具有输出STL文件的功能,同时还可以控制输出STL模型的精度; (2)文件输出广泛,几乎任何三维几何模型都可以通过表面的三角化生成STL文件; (3)分层算法简单,由于STL文件数据简单,所以分层算法要相对简单的多; (4)模型分割容易,当成型的零件很大而很难在打印机上一次成型时,这时候应该将模型分割为多个小的部分分别制造,STL文件的模型分割也比较简单。

STL文件有两种数据格式,一种是文本格式(ASCII码格式),一种是二进制格式(Binary格式);后者更常用,因为相同的模型保存为Binary格式,其文件大小约是ASCII码格式的1/6。保存和传输STL文件时,最好先将其进行压缩,压缩后文件大小可以进一步减少约2/3,能够有效节省储存空间,缩短处理时间。

近年有人提出一些新的3D打印文件格式[9],包括增材制造文件格式(additive manufacturing file format, AMF)和3D制造格式(3D manufacturing format, 3MF),主要的改进是向文件中添加了更多信息,包括颜色和材料,并允许使用弯曲的三角形来改善模型质量。这些格式大大改进了有些过时的STL格式,不过当前大多数3D打印设备仍然在使用STL文件。

3 模型文件打印前的处理

模型文件在开始打印之前,必须要经过一些处理工作,包括模型的检查与修复、确定摆放方向、支撑添加、分层切片后才能最终输出打印设备能够识别的文件。早期(约2010年之前)这些工作几乎都是在Magics软件(Materialise公司,比利时)中完成的,近年来随着桌面型打印设备的出现与普及,很多免费的开源软件也被研发出来用于完成这部分工作。

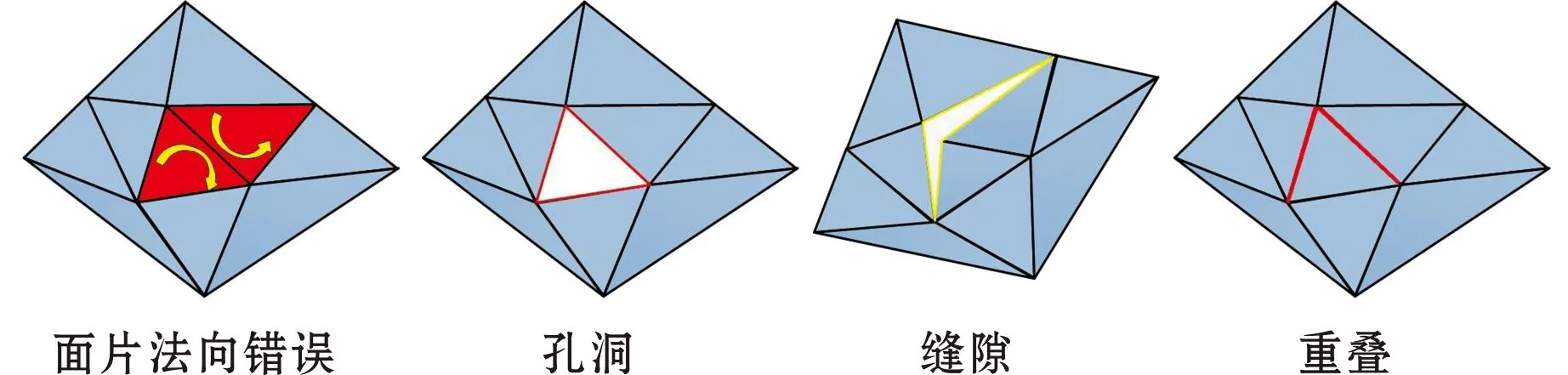

3.1 检查与修复

前处理软件读取打印文件后,首先就是检查模型是否存在错误与缺陷,SLT模型中常见的错误类型有以下几种: (1)法向错误,三角形的顶点次序与三角形面片的法向量不满足右手规则; (2)孔洞,主要是由于三角面片的丢失引起的; (3)缝隙,由于顶点不重合引起的,和孔洞一样都造成了三角面片的缺失; (4)多壳体,通常是由于零件造型时没有进行布尔运算,结构与结构之间存在分割面引起,或由一些游离小面片产生的干扰壳体; (5)重叠或自相交,是三角形顶点的处理出现问题造成的。如果对上述这些问题不做修复,会影响到后面的模型分层切片和扫描加工等环节,甚至产生加工死机等严重后果(图 7)。

图 7 SLT模型中常见的错误类型

这些错误大都是由于三角面片的特性造成的,在软件中对这些错误能够进行自动检测与修复是非常重要的,否则依赖操作者手工进行一个个三角形的添加、删除、修改工作,需要花费大量精力,不仅枯燥、麻烦,而且也容易造成模型变形。但是自动检测与修复的实现比较复杂,对程序的要求比较高,免费的开源软件通常没有提供相应功能,这也是Magics软件能够在该领域多年垄断的重要原因之一。根据作者的经验,模型利用Geomagic Wrap软件(3D System公司, 美国)中的网格医生功能进行检测并自动修复后,能够顺利通过Magics软件的检测,不需要再进行修复。

3.2 添加支撑

支撑(Support)是3D打印技术中非常重要的概念,是在加工过程中为3D打印模型悬空部分提供支持的额外辅助结构[10]。有些模型如果没有支撑来提供支持,悬空部分在开始打印时会因重力垂落在打印平台上,导致无法成型; 对于金属3D打印,支撑还可以起到传热降温、抗变形的作用。但同时支撑的添加会增加材料成本,延长打印时间,带来更多的后处理工作,尤其是会对模型打印效果产生较大影响。因此,合理设置支撑结构是复杂模型3D打印中一个非常重要的环节,设置支撑时需要从以下方面考虑:

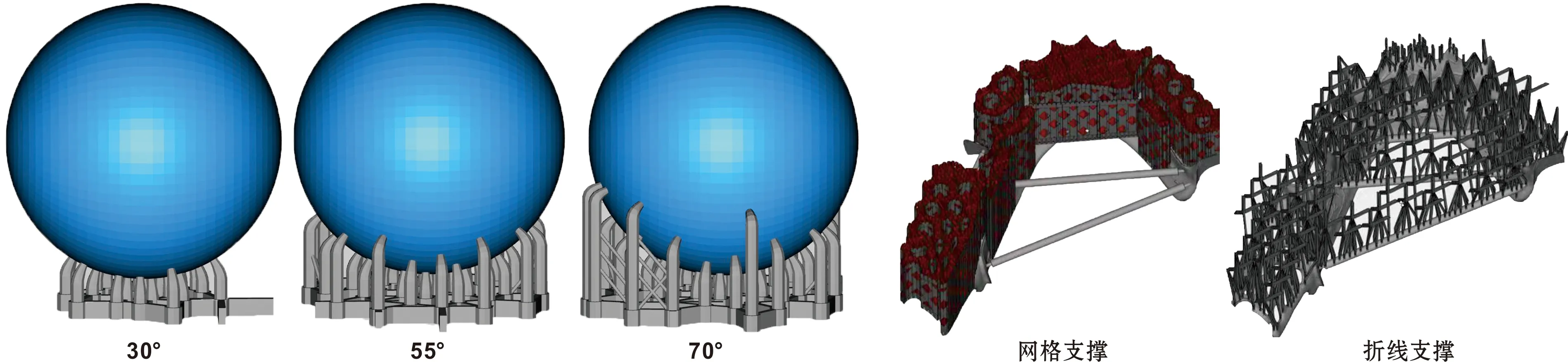

3.2.1 支撑角度 指支撑面法线方向与成型方向之间的夹角,小于等于设置角度的区域都会产生支撑。角度并不是设置的越小越好,虽然这样会减少支撑范围,但同样意味着模型打印失败的风险会提高。不同的打印工艺,对支撑设置角度的要求也不同,支撑角度设置的合理区间为40°~70°;至于该如何设置较佳的角度,则需要考虑模型表面过渡的曲率。球体表面过渡平缓,支撑角度可设置的小一些;口腔领域大多数模型表面过渡都较大,突出或凹陷明显的细节和结构比较多,则需要设置更大的角度(图 8)。

3.2.2 支撑样式 不同的3D打印软件会提供不同种类的支撑样式,例如折线、网格、回环、三角形等;从实际使用效果来看,“折线”和“网格”两种样式较为实用,前者间隙较大,因此模型接触少,对模型表面影响小,同时也更加容易去除。因此一般情况推荐使用“折线”支撑(图 9)。

图 8 设置不同的支撑角度,软件中生成的支撑结构不同 图 9 3D打印常用的支撑样式

3.2.3 支撑密度 密度越小,支撑间的缝隙越大,也更容易拆除;但同时支撑强度越低,一般20%密度以上的支撑就能获得足够的支撑强度。

模型打印前添加支撑大都是在软件中自动完成的,软件一般会提供不同样式的支撑模板,支撑密度、支撑距离等重要的参数可以在自动生成支撑前根据需要进行设定。

3.3 分层切片

切片是将打印模型离散为厚度均等的若干层,同时获取打印机在打印每一层时所行走的路径。切片处理是3D打印的基础,切片参数的设置是影响模型成品质量的重要条件之一。与切片相关的参数主要有层厚与填充:

3.3.1 层厚 3D打印是通过逐层累加制造出零件实物的,相邻两层间的间隔就是层厚;加工时上下两层之间的层厚,必须与模型切片时的层厚一致。因此层厚是与模型精度密切相关的参数,每一层越薄模型成品就会看起来越光滑;表面曲率变化不大的模型如果切片设置的层厚较大,得到的模型表面会出现明显的台阶效应(图 10)。层厚也是影响打印时间的最重要因素,层厚减小一半,总层数就会增加一倍,打印时间也就会随之延长一倍。目前在口腔领域的应用中,一般将层厚设置为50或100 μm。

图 10 表面曲率变化不大的模型打印完成后,模型表面会出现台阶效应;打印层厚越大,台阶效应越明显

3.3.2 填充 打印完成的模型其内部可以不是实心的,能够通过设置不同的填充率来改变内部结构,即根据自己的需求来调整填充密度,如果设置为0%会得到一个空心的模型。薄壳结构的模型如手术导板、金属支架、义齿基托等,需要将填充率设置为100%,得到的就是一个实心的模型,以保证足够的强度。而一些较厚的模型如下颌骨、牙列模型等,填充率设置过高不仅延长打印时间而且会浪费很多材料,可以设置为20%~40%,如果对模型的强度有要求可以再设置得高一些。

作为系列文章的第一篇,本文对3D打印技术的基本原理进行了简介; 后续文章将会介绍与口腔医学相关的3D打印技术常用的成型工艺、各种常用材料,以及这项技术在口腔医学中的应用。学习掌握3D打印的原理、方法、材料及其在口腔医学中的应用,能够帮助我们更好地利用这项技术,发挥其优势,创造更多的临床新技术,促进口腔医学的发展。