新时代下甲醛生产过程中火灾爆炸危险性和安全分析

2022-02-24龙洁

龙 洁

(南昌市消防救援支队,江西南昌 330038)

1 甲醛生产的主要工艺

目前甲醛生产主要使用DBW工艺,该工艺的原料为甲醇,生产时甲醇与空气混合,使用铁钼催化剂,在高温下甲醇被空气中的氧气氧化,获得甲醛气体,气体经过吸收塔获得甲醛溶液。生产中的气压在45kPa左右,循环气体混合后循环风机继续加压到75kPa。甲醇由预热器加热到60℃,从反应器的出口冷却器进入,和空气混合,之后混合气体被继续加热到160℃,再被投入260℃的环境中,经过铁钼催化,经过氧化反应生成甲醛气体后释放热量,然后进入吸收塔,经过6层塔盘吸收后,在塔底形成50%浓度的甲醛溶液[1]。对于没有被吸收的甲醛气体,会进入下一部分循环,在循环风机中继续循环使用,还有一部分进入尾气转化器中,经过铂钯催化剂催化,将其中的甲醇、甲醛、一氧化碳、甲酸等尾气物质转化为二氧化碳和水,最后排放到大气中。

2 甲醛生产火灾爆炸的危险性分析

2.1 原材料生产易引发爆炸

甲醛生产中所使用的甲醇原料有非常强的挥发性,容易与空气中的氧气剧烈反应发生爆炸,如果现场没有做好对甲醇储存的控制,出现甲醇泄漏,一旦现场存在明火,就会导致火灾甚至爆炸等问题[2]。生产流程中,甲醇需要先进行预热获得甲醇蒸汽,此过程最容易导致甲醇泄漏,一旦泄漏问题出现,进料管的压力会比较大,甲醇蒸汽将会大量喷出。如果喷出中周围有静电影响,或者存在明火,将会有火灾和爆炸出现。并且,甲醇和空气很容易构成具有爆炸特性的混合气体,必须在现场加强防护。

甲醇在气态条状况下的爆炸速度非常快,并且能产生超过1 000℃的火焰温度,1m3的甲醇完全燃烧可以产生超过万千焦的热量,爆炸过程中如果形成的冲击波和超压等情况,产生的能量等同于TNT炸药产生的超压,由于燃烧热值大,爆炸速度快,整个反应会在瞬间结束,所以破坏性非常强。

2.2 反应过程中会产生大量热量

空气和甲醇混合后,会在反应中出现脱氧和脱氢反应,反应过程中温度会保持在300℃以上,反应非常强烈,而且随着反应的深入,反应器内部纵向会有明显的温度梯度变化。催化剂的某一点将会成为整个反应器的最高温度,该点就是反应器的热点。热点温度会不断增加,催化剂会达到更好的效果,让反应变得愈发剧烈,如果控制不足,就会出现飞温的问题[3]。与反应器的换热载体是联苯、联苯醚导热油,如果导热油的液位处在正常位置,在反应产生热量后会被带走。如果导热油的液位存在过低或者过高的情况,反应器床层温度将不能被及时带走,就可能出现飞温的问题,并且会造成火灾爆炸事故发生概率增加。反应过程中,必须避免出现超温的情况,所以必须控制甲醛和氧气的摩尔比。另一方面,由于所有的反应都是放热过程,导致热量会在反应系统内累积,更高的温度会增加反应速度,之后会进一步增加反应过程中热量的累积速度,如果不能及时转移反应中的能量,将会导致反应过程中温度快速提升,并直接造成飞温的问题。

2.3 大量的副反应增加火灾概率

甲醛的生产中副反应比较多,有90%以上的甲醇都会被用于甲醛生产,其余接近10%的甲醇则会出现深度氧化或者燃烧,反应后会生成一氧化碳、二氧化碳、水、甲烷、氢气等,由于反应都是放热反应,所以系统内的反应一旦开始,热量就不断增加,容易出现飞温的情况,并且温度一旦达到甲醇或者甲醛的自燃点,也会在控制不足的情况下爆炸。

2.4 控制混合物比例

甲醇和甲醛都能和氧气反应,所以和空气混合会获得可以爆炸的混合物,产生爆炸的混合比例受温度影响,针对现场情况,一般根据25℃下的混合比例作为极限,并进行修正。一般需要控制甲醇和空气体积比在0.48~0.6,但是即便有效控制了比例,也仍然存在爆炸风险,在氧醇比较低时,就有可能出现爆炸[4]。从过热器到氧化器的入口,气体包括甲醇和空气两部分,混合的过程中存在爆炸风险,而且氧化过程中还存在氢气、一氧化碳、甲烷、氧气流动成分,也属于爆炸性混合物,只要有火源接近,将会立即发生燃烧和爆炸事故。

3 火灾与爆炸危险性分析

随着“火灾、爆炸危险指数”评价法的提出,其逐渐被应用在国内外安全评价当中。这种方法应用的设备、物质与数量等信息数据,按照逐步推算法,获得火灾与爆炸等危害,评价期间用到的数据,多源自过往事故、物质潜能、防灾数据等。这种评价工作开展的目标是明确危险场所爆炸与火灾存在的危险,寻找到容易引起安全事故的设备,便于将这些设备与物品融入安全管理范围中。

通过分析甲醛生产系统安全性,对装置危险情况进行分析,充分展示甲醛生产期间设备与工艺危险,同时对事故严重性进行评价,便于寻找到危险因素,然后从工艺、技术与设备等视角妥善采取措施,全面降低事故危险性。

3.1 选取评价单元

结合甲醛生产工艺,可划分整个工艺装置为四个单元,即贮存、氧化、蒸发、吸收。因评价期间多选择工艺影响单元,所以可选择危险性最大的氧化单元进行评价。

3.2 明确物质系数(MF)

计算火灾与爆炸指数期间,物质系数作为基础数值,其代表物质燃烧期间产生的火灾与爆炸能量。氧化单元当中,甲醇与甲醛为容易引发火灾爆炸的主要物质,但反应器中甲醛物质系数与体积较大,所以选用甲醛作为评价单元物质系数。查阅文献发现,甲醛MF是21,燃烧热数值是1.86×104kJ/kg,产生的健康危害系数是3,可燃性是4,沸点-19.44℃,闪点50℃。

3.3 明确工艺单元危险系数(F3)

F3=F1×F2,若计算完发现F3>8.0,随后计算当中可认定F3=8.0。

普通工艺危险系数(F1)

普通工艺危险作为明确事故危害的关键要素,系数大小为1.0放热反应当中,甲醇催化氧化与脱氢反应放热反应十分强烈,系数大小是1.0;就泄漏与排放控制而言,单元四周多为平坦地势,该位置若发生火灾,系数将变为0.5。此时,F1=1+1+0.5=2.5。

特殊工艺危险系数(F2)

特殊工艺危险也会对事故发生产生影响,特定工艺情况是引起爆炸与火灾的关键原因,基本系数是1.0。工艺单元危险系数大小F3=F1×F2=6.50。

3.4 火灾爆炸危险指数(F&EI)

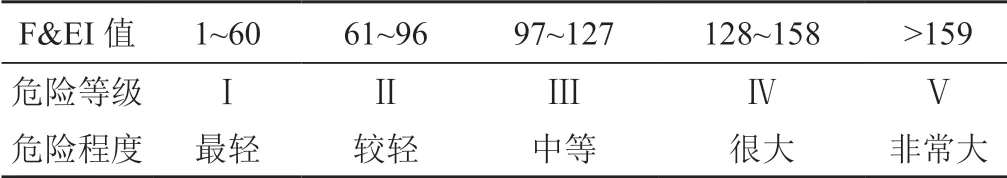

火灾爆炸指数多用于估算生产期间事故带来的破坏程度,该数值可利用单元危险系数与物质系数进行计算,F&EI=MF×F3=21×6.50=136.50。从表1能了解火灾爆炸危险指数和危险程度间关系。由表1发现,氧化单元级别越高,其产生的危险也越大。

表1 F&EI和危险程度间关联

3.5 安全措施补偿系数(C)

安全措施包含物质隔离、工艺控制与防火措施等,这里补偿系数包含三种,即C1,C2,C3,将这三个补偿系数相乘即可获得总补偿系数C。

3.6 氧化单元安全评价

(1)补偿后火灾爆炸指数(F&EI)。F&EI*= F&EI×C=136.50×0.46=62.79,通过查询发现,该数值和危险程度有一定关联,实施安全补偿措施之后,氧化单元危险性逐渐减轻。

(2)暴露半径(R)。该数值显示生产单元危险区 域划分情况,其将工艺设备位置作为核心,暴露半径 作为圆半径。具体计算结果如下:R=F&EI×0.256= 34.9m

(3)暴露区域(A)。半径大小直接影响暴露区域,区域面积A=πR2=3 825m2。为对火灾爆炸中的设备受损情况进行评价,应结合具体破坏面积,假定氧化器是圆柱体,底面积作为暴露位置,高度和暴露半径相等。这一体积显示火灾爆炸事故发生期间,生产单元风险承受能力。

(4)危险系数(DF)。结合DOW法规定,DF大小由单元危险系数与物质系数确定。查找文献可得到该数值为0.74。

4 安全策略分析

甲醛生产过程中会出现比较严重的安全风险,为此必须结合甲醛生产的状况,分析甲醛生产危险的损害,并结合分析结果采取针对性防护措施,有效控制生产过程中的安全性。针对不同的工作状况、工作环节,都要采取对应的管理方法,从技术、工艺、设备等不同角度制定保护措施,降低事故的发生概率,以及将安全事故的影响控制到最低。

4.1 防止反应物料泄漏

在生产工作投入实施的过程中,应该结合甲醇生产建立全面的管理制度,实际操作中严格执行,实现制度上对生产工作的控制,避免出现反应物泄漏的情况。制度建设需要结合甲醛生产中各类物质的特性、生产工艺、生产设备性能、生产环境,研究高风险环节和薄弱环节,提升制度的针对性。技术人员也要不断分析现场情况,研究现有制度存在的不足,不断优化制度提升对生产工作的控制效果。比如需要加强对设备的维护保养管理,避免出现滴、漏、跑、冒等问题,使设备可以保持稳定的运行状态。为保证物料管理的针对性,应该对物料的安全性进行评价,在评价过程中,由于甲醛的物质系数最大,因此可以将甲醛作为单元评价系数。

4.2 抑制氧化单元反应物

采取措施之前,需要计算暴露半径,确定生产中危险的区域,合理调整平面布局,控制暴露区域的面积。为了能对火灾、爆炸等对设备的损害进行评价,应该分析生产过程中的体积情况,然后将氧化器作为圆柱体,将氧化器的地面作为暴露区域,高度作为暴露半径,分析爆炸事故承受的单元的风险大小。结合风险分析结果,可以对周围的情况进行调整,控制反应物爆炸危险性,加强对反应物料爆炸的针对性抑制。技术人员应该针对混合空气的比例进行控制,以及调整甲醇和空气的组成方式,为提升氧化反应的控制精度,避免增加风险,在比例异常时应该进行声光连锁报警。

4.3 控制现场明火

现场如果出现明火,很容易导致爆炸事故,因此控制明火出现概率也是生产安全控制的重要内容,必须控制现场环境,避免明火出现。为此,针对明火需要制定安全管理制度,比如对工艺提出严格要求,强化现场的操作管理,生产过程中也要做好巡查工作,杜绝现场的不安全状况,控制明火火源提升安全水平。同时,针对制度落实情况,也要进行总结工作,不断完善明火控制内容,为生产安全管理提供支撑。

4.4 提升防火水平

甲醛生产过程中,不同环节出现爆炸和火灾的概率并不相同,导致火灾和爆炸出现的原因也不一样。所以在实施过程中,需要针对不同环节使用针对性的配置和防火装置,以便在出现异常情况时可以及时识别,并自动采取措施和发出报警。比如可以针对现场特殊工艺危险系数进行分析,结合分析结果确定安全措施。针对可能出现的安全问题,可以使用物质隔离、防火措施,比如可以在床层和出口设置监测温度的报警系统,在系统的内部增设联锁报警设备,时刻监测生产环节反应装置的内部压力。如果出现压力异常的情况,采取声音、灯光进行警报,告知工作人员调整操作方式,提供现场的各项数据,方便工作人员使用正确的方法锁车,保证装置人员和设备人员的安全。还可以设置防爆片在事故状态下及时泄压,控制火灾事故发生概率。

4.5 强化培训

甲醛生产中对质量、安全影响最多的是甲醇氧化工艺,操作人员必须加强培训,熟练掌握甲醛的生产工艺,参加生产的人员必须在上岗之前考取资格证书。培训工作中,需要同时开展理论和实践两方面的培训,保证工作人员可以充分了解反应原理,也能在实际工作中具有较强的实践能力。培训过程中,除了传统的培训授课,还应设置座谈、讲座等理论培训工作,依靠优秀人员现场授课,加强技术交流和分享经验,使工人能在学习中获得操作经验,满足理论和实践同时进行培训的要求。在实践培训过程中,可以使用对外交流的方式,增加工人的实践操作机会,以及方便工人接触到先进的操控技术规定,了解先进技术的操作方式和应用要求,使工人能充分利用相关理论进行操控,感受各项技术规定的正确性和先进性,形成遵守规章制度的自觉,提升操作人员总体水平。在培训管理工作中,还需要加强对人员的安全教育,包括培训过程中对安全控制制度提出明确要求,指导工人学习操作规章制度,加强事故应急防护预案的演练,提升工人安全问题的处理能力。

5 结论

甲醛生产是一项具备较高危险性的生产活动,现场布置、安全防护、管理制度、人员操作、材料等因素都会影响生产中的安全水平。为了控制火灾和爆炸风险,应该加强现场安全评价,结合安全评价结果确定重点安全管理项目,根据工艺特点、生产环节加强监控、检查、防护工作,保证生产中的安全。最后,也需要做好对工人的培养,提升工人安全意识和技术能力,保证安全管理效果。