后处理工艺对秸秆-木屑板材密实度的影响研究

2022-02-24贺福强陈发江徐浩然赖大港

万 怡, 贺福强*, 陈发江, 徐浩然, 赖大港

(1.贵州大学机械工程学院,贵州 贵阳 550025;2.贵州晶木建材有限公司,贵州 贵阳 550025)

秸秆是农作物收取果实后剩余的部分,是重要的可再生生物质资源[1]。世界秸秆年产量高达20亿t,中国年产量超过9亿t,其中玉米秸秆约占40%[2-3]。由于被用作燃料和工业原料利用率较差,大量玉米秸秆被废弃焚烧,造成严重的环境污染和资源浪费[4-6]。玉米秸秆的主要分成为纤维素、半纤维素、木质素等,与木材成分相近,可以掺入或替代木材制作人造板材[7-10]。

近年来,国内外不少学者对秸秆复合板材进行试验分析探究。Nazerian和Sadeghiipanah[11]研究原料添加比和无机胶粘剂施加量对木材-秸秆无机刨花板力学性能的影响,确定最佳工艺参数从而优化板材性能。Hafezi[12]等在胶粘剂中添加偶联剂改善了秸秆与木材之间的胶结效果,大幅度提高了木材-秸秆复合板的物理机械性能。王建恒[13]等用玉米秸秆和水玻璃制作人造板,采用无机盐溶液对玉米秸秆颗粒进行预处理,增强了板材的阻燃性能和强度性能。张召召[14-16]等制作玉米秸秆/木材复合板,探究原料配比、施胶量、热压时间和热压温度对外观质量和物理性能的影响。

板材制备工艺条件非常重要,与板材密实度息息相关,目前的研究大多数都针对于预处理和压制成型阶段,尚缺乏人造板后处理工艺参数对密实度的影响规律认识。本研究分析保压时间、烘干温度、烘干时间以及它们之间交互作用对秸秆-木屑复合板材密实度的影响规律,建立与验证了回归模型的有效性,得到最佳后处理工艺参数,为秸秆复合板材的制备提供了实验依据和理论支撑。

1 材料和方法

1.1 材料与仪器

研究材料为贵州晶木建材有限公司生产的新型秸秆-木屑复合板材,具有抗酸碱、耐老化、防碳化等多功能特点。截取未经历后处理的板材的一小块,尺寸为50 mm×50 mm×8 mm,如图1所示,其主要成分见表1。避免不同批次的板材的性能有所不同,试验采用同一批次的板材;生产实际过程中选择截取位置不同,板材密度存在差异,故试验选择板材的中间和边缘截取试件,试验数据取其平均值。

图1 板材试件尺寸图

表1 秸秆-木屑复合板材成分表

进行试验之前,对板材做平衡处理:在室温下相隔24 h称量板材的质量,质量差小于试件质量的0.1%,即可视为质量恒定[17]。采用模具对板材在压制成型的最大压应下保持一段时间进行保压试验;采用XMA-2000电热恒温干燥箱进行烘干试验;采用精度为0.01 g的天平测量处理后的板材的质量;采用精度为0.01 mm的千分尺测量处理后的板材的尺寸。

1.2 数据处理

板材密实度计算公式如下:

(1)

式中:ρ表示板材的密实度,kg/m3;m表示板材的质量,kg;v表示板材的体积,m3;l、b、h分别表示板材的长度、宽度、厚度,m。

1.3 试验方法

1.3.1 单因素试验方法

单因素法主要分别探究后处理工艺条件,即保压时间、烘干温度、烘干时间三个因素对秸秆-木屑复合板材密实度的影响。保压时间取常用实际生产时间12 h、24 h、36 h。参照GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》,烘干温度取90 ℃、110 ℃、130 ℃,烘干时间取1 h、2 h、3 h。单因素及水平信息如表2所示。

表2 单因素试验设计因素水平表

1.3.2 响应面试验方法

响应面法[18-19]是根据单因素试验的结果,获取各变量的最优取值范围,确定因素水平。采用Design-Export 10.0.7软件进行试验,利用Box-Behnken法[20]设计试验方案,以保压时间、烘干温度、烘干时间作为实验因素,以密实度作为响应,拟合它们之间的函数关系,求解出多元二次回归方程,分析后处理工艺参数对复合板材密实度的显著性顺序。

2 结果与分析

2.1 单因素试验结果

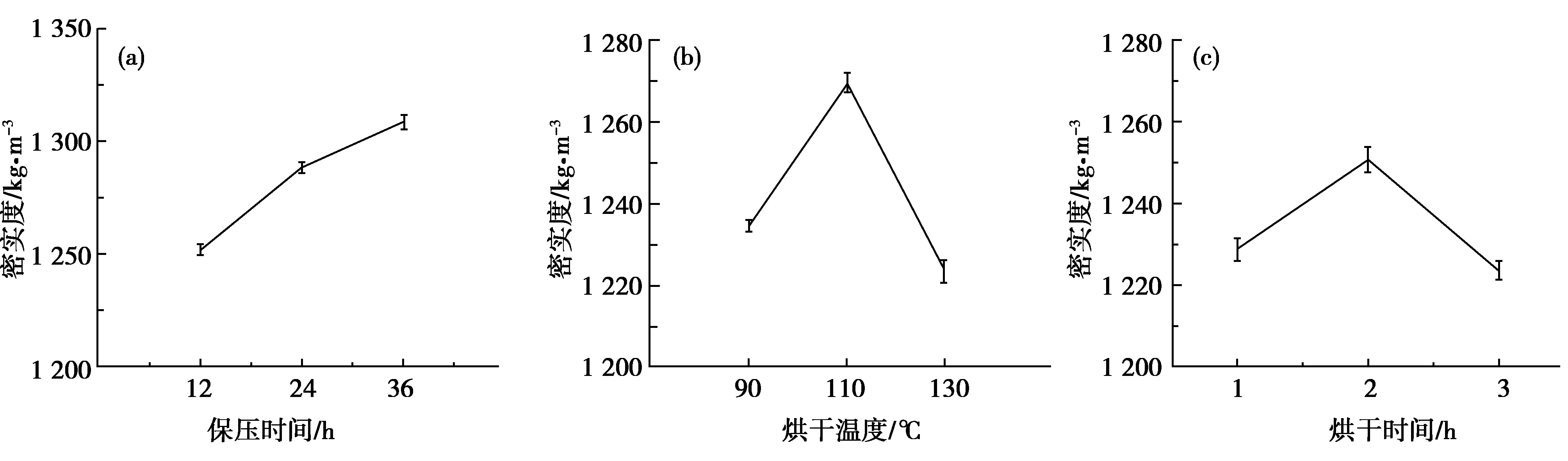

根据1.3.1中的单因素试验设计,分别探究保压时间、烘干温度、烘干时间对板材密实度的影响,如图2所示。可知,密实度随着保压时间的增加而增大,超过24 h后,增大速率减小。这是因为玉米秸秆为黏弹性材料,保压时间越长,弹性回复减小,板材尺寸稳定性越大;板材内部应力随着保压时间变长而逐渐分散并减小,化学物质反应更充分,此时密实度快速增大。但秸秆颗粒的密度会随着保压时间的增长而增加到一定值,此时密实度增大变得缓慢,从而密实度呈现出先迅速上升再缓慢上升的趋势。密实度还受烘干工艺的影响,随着烘干温度和时间增加先增大再减小。原因是烘干温度在80 ℃~110 ℃范围内,木屑和玉米秸秆颗粒间紧密结合,黏结牢固,板材密实度增大;达到110 ℃后,各颗粒间粘合困难,且板材失水严重导致质量下降,密实度也随之降低。

图2 单因素试验结果

2.2 响应面试验结果

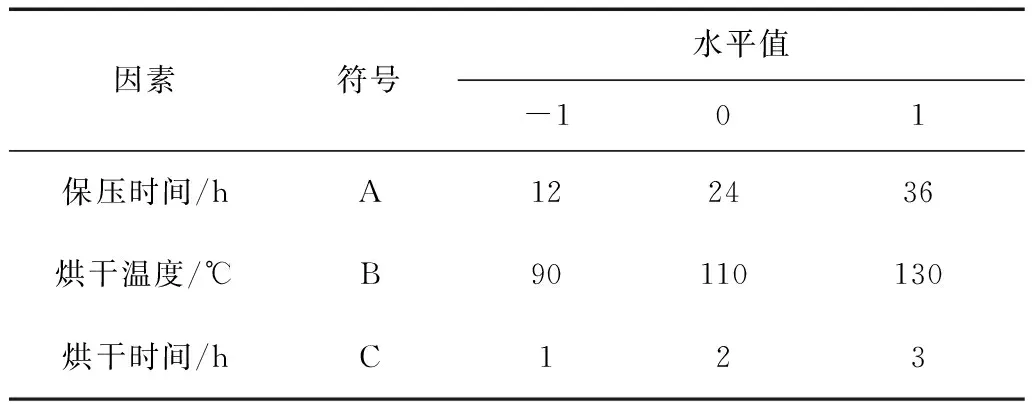

响应面试验中,对三个因素以-1,0,1进行编码,其中“1”代表高水平,“0”代表中心点,“-1”代表低水平,因素与水平设计见表3。将各因素及其水平值输入软件中,最终确定17组试验参数,并通过试验获取了各试验点的试验数据。表4是17组试验设计参数与结果。

表3 响应面试验设计因素水平表

表4 响应面试验设计及试验结果

运用Design-Export软件对表4中的数据进行多元回归方程拟合,得到保压时间、烘干温度、烘干时间与密实度之间的二次多项回归方程:

Y=1 305.21+17.82A-9.58B-3.03C

-5.41AB+11.49AC+0.91BC

+2.07A2-74.73B2-7.79C2

式中:Y为密实度,A为保压时间,B为烘干温度,C为烘干时间;AB表示保压时间与烘干温度交互作用,AC表示保压时间与烘干时间交互作用,BC表示烘干温度与烘干时间交互作用。

密实度回归方程模型方差分析见表5。其中P值大小与因素显著性相关,P<0.001为极显著,P<0.01为高度显著,P<0.05为显著。在表5中,密实度方差模型P<0.000 1,说明具有显著性差异,而失拟项P=0.323 0>0.05,无显著性,说明回归方程模型的拟合值与实验数据相比非正常误差较小,具有较好的拟合度和可信度。该方程中A、B、C的P值都小于0.000 1,说明保压时间、烘干温度、烘干时间对密实度都有极显著的影响,其中对密实度的影响大小顺序为:保压时间>烘干温度>保压时间。AB、AC的P值小于0.000 1,说明各因素之间除了单独对密实度有影响外,它们之间还有明显的交互作用,其中保压时间与烘干温度、保压时间与烘干时间之间有极显著的交互作用,共同影响密实度;BC项的P值小于0.05,说明烘干温度与烘干时间之间有显著的交互作用。校正相关系数与预测相关系数两者数值差异小且均接近1,说明该方程模型已满足要求,无需进一步优化。信噪比为202.951,表明用该方程模型对密实度进行预测分析非常可靠。

表5 密实度响应面回归模型方差分析

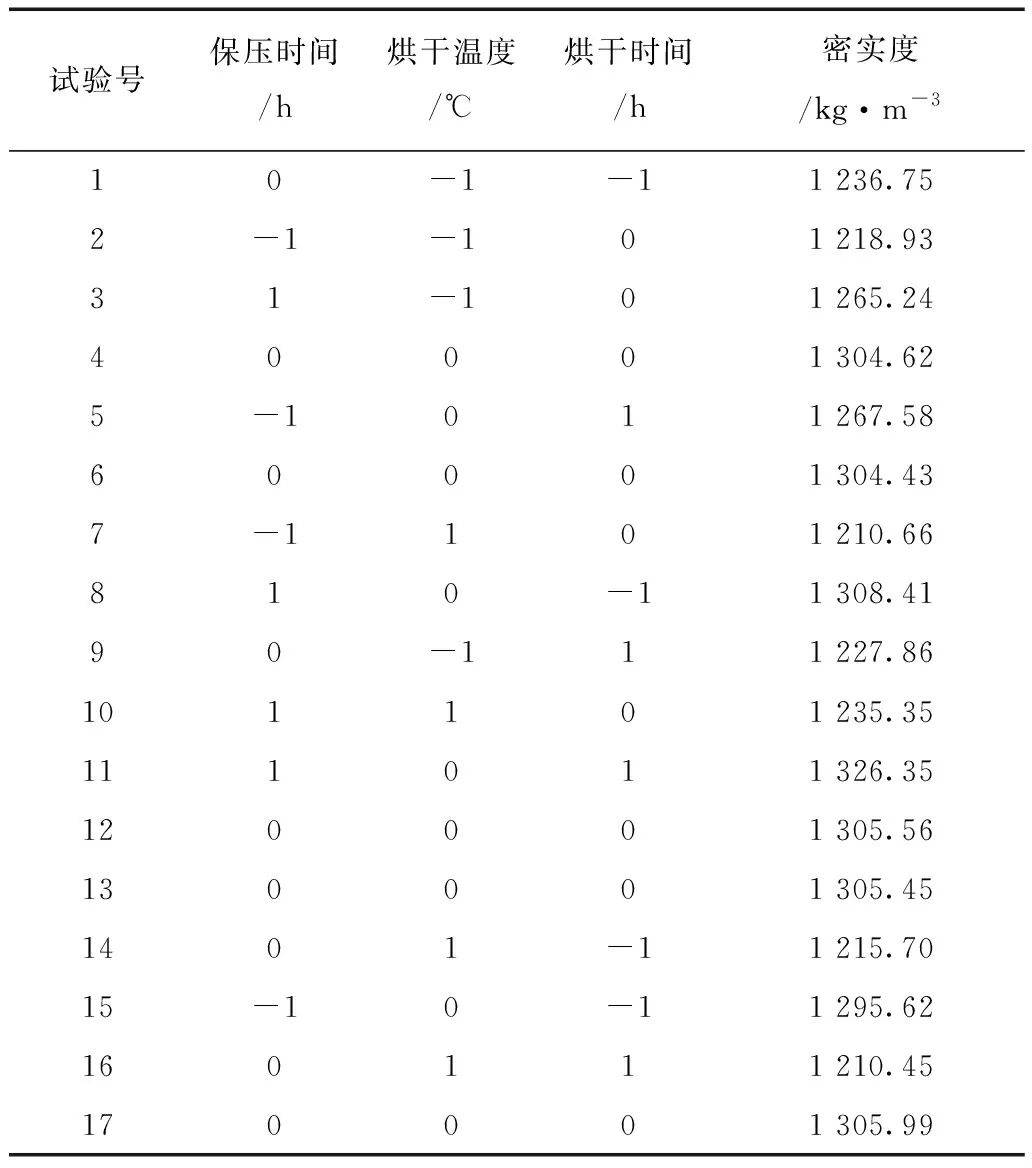

图3~图5是保压时间、烘干温度、烘干时间之间的交互作用对密实度影响的响应曲面和等高线图。响应曲面图中,曲面倾斜度越高说明该因素对密实度影响越显著。当等高线图趋于圆形时,说明两个因素是独立的,不存在交互作用,当等高线图趋于椭圆形时,说明两个因素之间存在交互作用。从图中可以看出,保压时间、烘干温度、烘干试件之间都存在交互作用,这与表5中P值一致。其中,保压时间与烘干温度、保压时间与烘干时间之间的响应曲面较陡且等高线更趋于椭圆形,说明它们对板材密实度的交互影响极显著;烘干温度与烘干时间的等高线图接近椭圆形,说明它们对密实度的交互影响显著。交互作用对密实度的影响顺序为:AC>AB>BC。三个因素之间的响应曲面均存在峰值点,说明密实度在当前各个因素的水平范围内存在最大值。

图3 保压时间与烘干温度的交互作用

图4 保压时间与烘干时间的交互作用

图5 烘干温度与烘干时间的交互作用

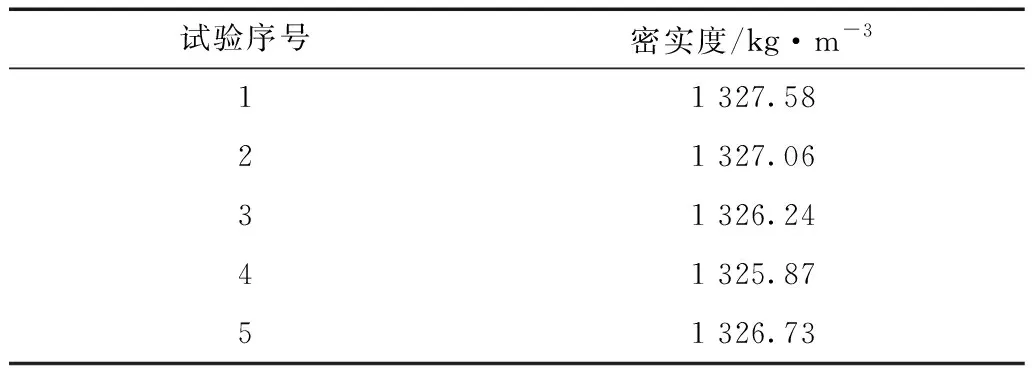

经软件预测分析可知,当响应值密实度最大时,保压时间为35.76 h,烘干温度为106.6 ℃,烘干时间为2.2 h,此时板材密实度预测值为1 326.46 kg/m3。为了验证通过Design-Expert软件得出的板材密实度的最佳后处理工艺,在此工艺下进行5次平行试验,如表6所示,五次测量平均值为1 326.70 kg/m3。可知实际测量值和预测值差异小,说明基于响应面法得到的后处理工艺对密实度的影响规律较为准确。

表6 实际测量密实度值

3 结论

本文研究保压时间、烘干温度、烘干时间三个后处理工艺参数对秸秆-木屑复合板材密实度的影响规律,并基于响应面分析法建立密实度回归方程,获取最佳后处理工艺条件,结论如下:

(1)影响密实度的因素有保压时间、烘干温度和烘干时间,其显著性顺序为:保压时间>烘干温度>烘干时间。各因素之间存在交互作用,其中保压时间与烘干温度、保压时间与烘干时间的交互作用极显著,共同对板材密实度产生影响。

(2)建立密实度回归方程,分析验证了此方程的准确性和可靠性。最佳后处理工艺为:保压时间35.76 h,烘干温度106.6 ℃,烘干时间2.2 h。在此条件下预测板材的密实度为1 326.46 kg/m3,与实际测量值接近,具有一定的参考价值。