基于双屈服模型的采空区下特厚煤层破坏特性

2022-02-24薛吉胜赵铁林潘黎明

薛吉胜,赵铁林,潘黎明

(1.天地科技股份有限公司开采事业部,北京 100013;2.中煤科工开采研究院有限公司,北京 100013)

从20 世纪80 年代开始,经过40 年的发展,综放开采技术已成为我国特厚煤层开采的主要技术之一,并广泛应用于各大矿区。近年来,我国煤炭开采技术水平有了较大的提高,矿井建设和煤炭开采的趋势朝着大型化、集约化方向发展[1-3],机械化水平的提高使国内各矿区特厚煤层的一次采全厚开采已经非常普遍[4-6],对于特厚煤层的研究大部分都集中在工作面设备、矿山压力控制、采煤方法选择等方面,但在特厚煤层开采前受近距离上部煤层回采影响方面的研究相对较少。围绕近距离煤层群开采方法与技术问题,很多学者进行了卓有成效的研究[7-8]。但研究成果主要集中在薄、中厚及厚煤层的多煤层开采稳定性分析上,而对于特厚煤层的相关理论与技术的研究成果相对较少。

煤层开采后引起上覆岩层垮落和变形形成“三带”,采动影响导致底板产生卸压变形和破坏[9-10],对于煤层间距较小的情况,上层煤的采动影响将非常明显,下部煤层开采前顶板已受上部煤层开采而破坏,从而下部煤层开采与单一煤层开采相比出现了许多新的矿山压力现象,而现有单一煤层开采工作面顶板岩层控制的经验和理论,不能很好地解释这种矿压现象及机理。特别在近距离煤层开采的过程中,尚存在诸多技术难题[11-13]。

近距离煤层群下行开采过程中,为保证下部煤层回采安全,首先需要确定上部煤层回采对下伏煤岩层的影响范围。为此,以国投塔山煤矿为工程背景,基于有限差分数值方法,分别运用摩尔-库伦(Mohr-Coulomb)、双屈服(Double-Yield)本构模型,对煤岩层及垮落带岩体进行模拟,从工作面采空区及遗留煤柱2 个角度出发,阐明采空区下伏煤岩层内应力场分布规律,得出采空区下伏煤岩层破坏范围,并结合理论分析结果及现场实测数据,为下部煤层回采巷道的布置提供参考依据。

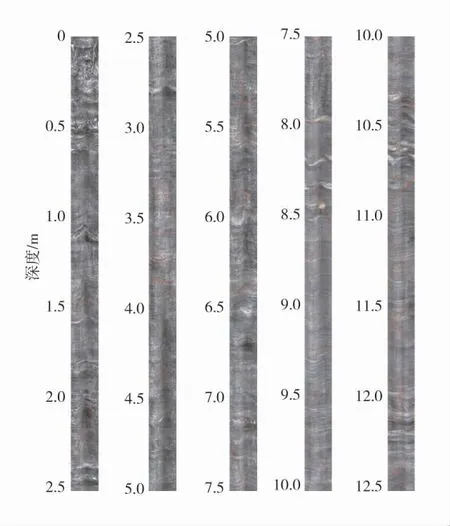

1 工程背景

国投塔山矿2#煤层位于太原组上部,平均厚度3.0 m,为目前主采煤层,工作面斜长240 m,走向长度1 900 m,区段煤柱宽20 m,采用综合机械化开采方法进行回采;煤层直接顶粉砂岩、砂质泥岩,平均厚度8.28 m;基本顶砂砾岩、粗砂岩,平均厚度17.45 m;基本顶上方赋存巨厚粉砂岩层,平均厚度51.4 m,与基本顶平均距离1.87 m。3-5#煤层位于2#煤层下部,平均埋深420 m,平均厚度17.93 m;与2#煤层之间赋存高岭质泥岩,平均厚度4.35 m;底板为砂质泥岩,平均厚度3.35 m,其下赋存砂质泥岩及6#、7#煤层。地质赋存条件见表1。

综上所述,2#煤层工作面倾斜长240 m,区段煤柱宽20 m,与下伏3-5#煤层平均间距为4.35 m,其开采活动所形成的矿山压力对3-5#煤层产生较大影响。目前,国投塔山煤矿2#煤层资源回采已接近尾声,在对其下3-5#煤层进行开采前,应将2#煤层采空区对3-5#煤层的影响进行分析,其中,2#煤层回采引起的底板破坏带深度、遗留煤柱下底板应力场传递范围是评估3-5#煤层开采安全性的重要指标,也是3-5#煤层工作面布置方式确定的基本依据。为此,运用有限差分数值模拟方法,基于Doubleyield 本构模型,对2#煤层开采形成的采空区进行数值模拟,得到2#煤层底板破坏带深度及遗留煤柱下底板应力场传递范围,为3-5#煤层工作面布置及开采设计提供参考依据。

2 数值模型及方法

基于FLAC3D数值模拟软件,运用其内置Mohr-Coulomb、Double-Yield 本构模型分别模拟煤岩层初始状态及工作面回采后采空区压实,实现对2#煤层采空区的数值模拟。

2.1 数值模型

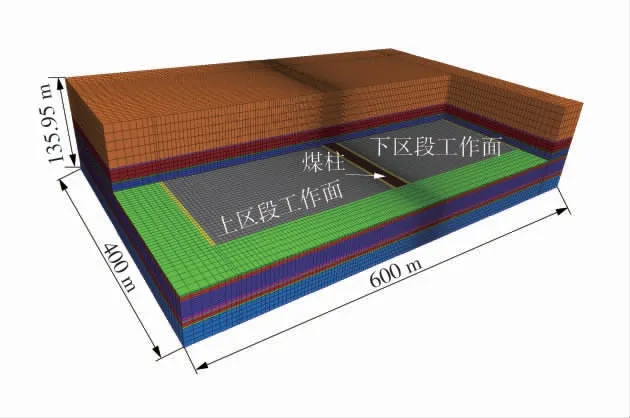

以国投塔山矿实际地质赋存条件为依据,建立三维数值模型,模型共划分煤岩层13 层(表1),模型总高度135.95 m,工作面切眼方向600 m,工作面推进方向400 m,模型四周分别设置50 m 边界单元以消除模型边界效应,三维数值模型如图1。

如图1,数值模型采用六面体单元划分网格,为突出研究重点,煤柱处网格加密(模型中部),其余部分网格逐渐加大,共建立计算单元538 182 个,计算节点563 325 个。

图1 三维数值模型Fig.1 Numerical model

2.2 边界条件及参数

1)边界条件。①应力边界:3-5#煤层平均埋深420 m,数值模型中3-5#煤层底板距模型上表面104.18 m,故未建立上覆岩层厚度315.82 m,按其平均密度2.1 t/m3计,在模型上表面施加6.64 MPa 的压应力,以模拟上覆岩层对数值模型的压力,模型水平应力按照实际侧压系数进行赋值,工作面切眼方向侧压系数设置为1.4,工作面推进方向侧压系数设置为0.8;②位移边界:数值模型四周及底面施加位移约束边界,模型四周分别施加法方向的位移约束,模型底面施加全部方向的位移约束。

2)本构模型及模拟参数。由于数值模拟中所涉及材料为煤及岩层,因此采用FLAC3D内置Mohr-Coulomb 本构模型进行模拟,当工作面回采,上覆岩层垮落后运用Fish 函数将采空区内破碎单元本构模型修正为Double-Yield 本构模型[14-16],用以模拟采空区碎石压实过程,其中,为使跨落后顶板单元与底板单元实现接触力传递,在2#煤层底板上部附着接触面单元。Mohr-Coulomb 本构模型参数见表2,Double-Yield 本构模型参数见表3。

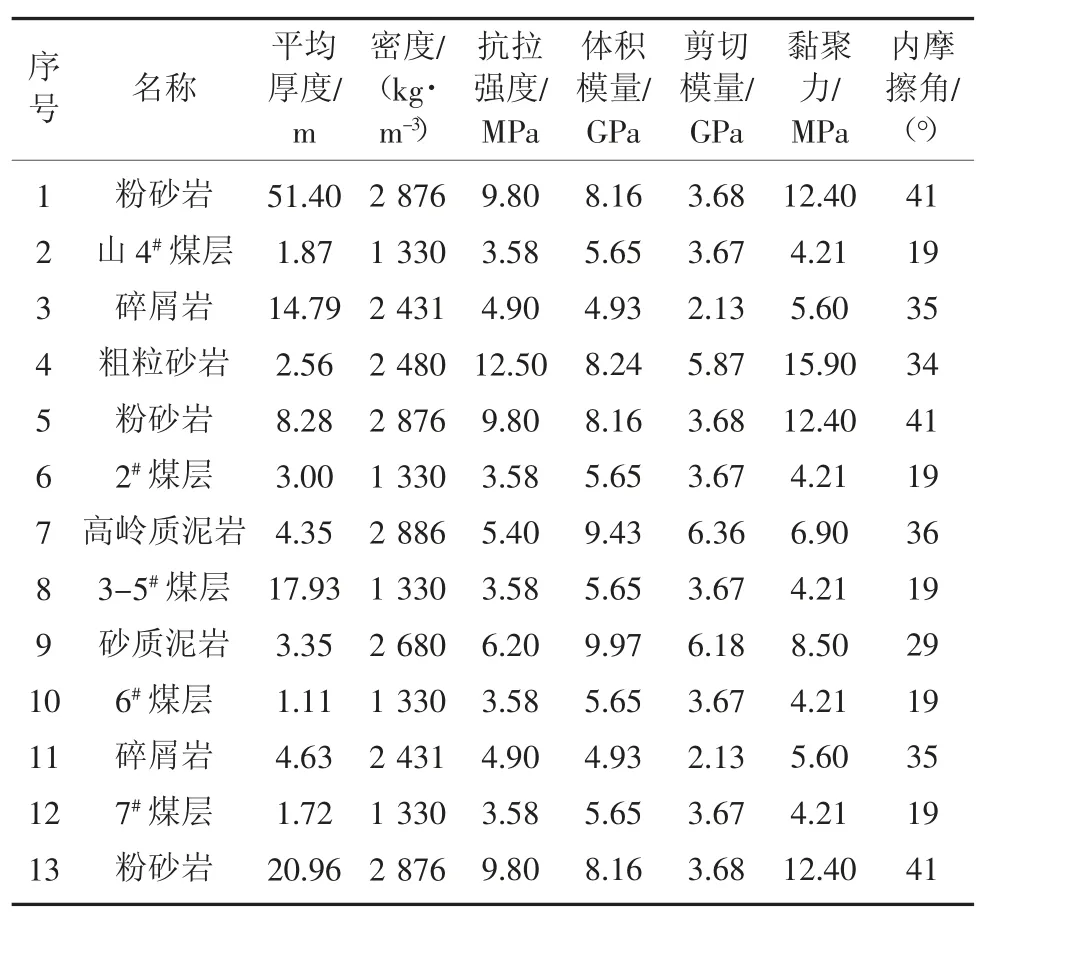

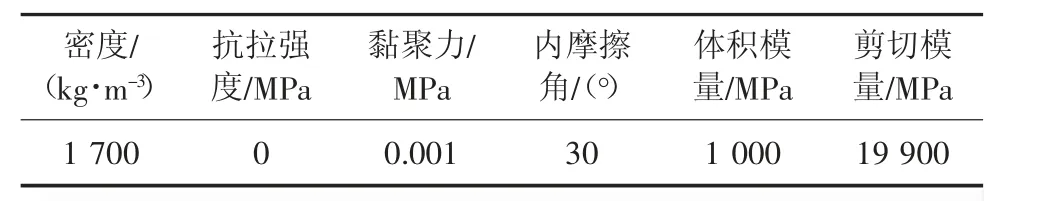

表2 Mohr-Coulomb 本构模型参数Table 2 Mohr-Coulomb constitutive model parameters

表3 Double-Yield 本构模型参数[15]Table 3 Double-Yield constitutive model parameters[15]

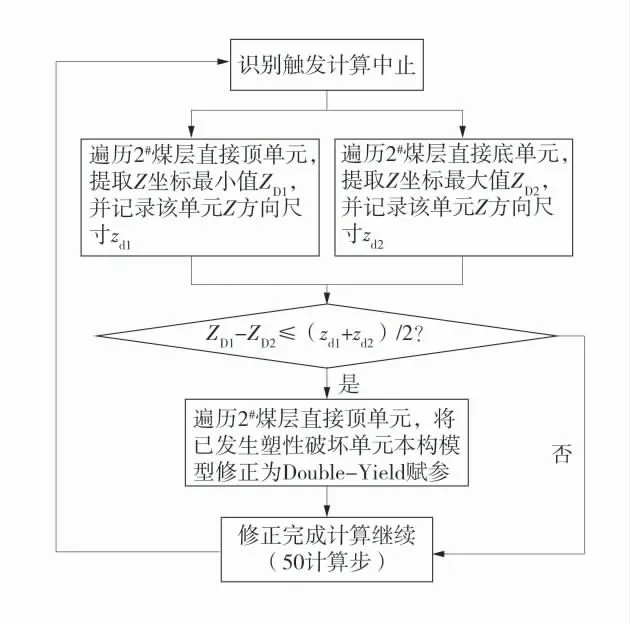

3)数值模拟流程。首先根据前述边界条件及物理力学参数对数值模型赋参,运用Mohr-Coulomb 本构模型对原岩应力场进行模拟,在其基础上先对上区段工作面进行回采模拟,运用Fish 函数每隔一定的计算步(如50 步)对垮落带单元进行识别并将其修正为Double-Yield 本构模型,待模型平衡后以同样方法对下区段工作面进行开挖,最终得到2#煤层采空区及遗留煤柱对下伏煤岩层影响的数值结果。垮落单元本构模型修正实现流程如图2。

图2 垮落单元本构模型修正Fig.2 Modification of the caving element constitutive model

3 数值结果及分析

通过上述数值模拟方法,对国投塔山煤矿2#煤层采空区进行模拟,于模型中部沿垂直方向取剖面,提取其垂直应力云图及塑性区分布图,分析其对下伏煤岩层内应力场传递范围、塑性区分布特性的影响。

3.1 应力场分布特性

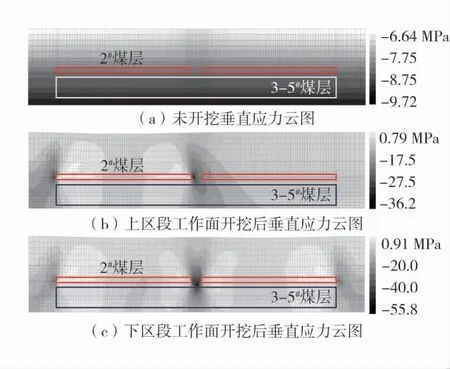

各模拟阶段垂直应力云图如图3。

图3 垂直应力模拟结果Fig.3 Simulation results of vertical stress

由图3(a)可知,模型在未回采之前垂直应力均匀分布,最小值为模型上表面施加边界压应力,6.64 MPa,最大值位于模型下表面,9.72 MPa,与实际情况相符。图3(b)、图3(c)分别为上区段工作面及下区段工作面回采并计算至平衡后垂直应力云图,其垂直应力最大值均出现在煤柱侧,仅上区段工作面回采时,最大垂直应力值为36.2 MPa,下区段工作面回采后,最大垂直应力值为55.8 MPa,且其位置位于遗留煤柱内;工作面采空区内,由于直接顶垮落充满采空区并逐步压实,其应力值逐步向回采前垂直应力演化。为更直观分析采空区及遗留煤柱影响下下伏岩层应力场分布规律,沿工作面切眼方向取4 条不同高度的测线,分别为距2#煤层底板0、5、10、15 m 深位置,提取每条测线各阶段垂直应力变化曲线,上区段工作面回采后测线垂直应力如图4和下区段工作面回采后测线垂直应力如图5。

图4 上区段工作面回采后测线垂直应力Fig.4 Vertical stress after mining of upper section

图5 下区段工作面回采后测线垂直应力Fig.5 Vertical stress after mining of lower section

由图4 可知,上区段工作面回采结束后,采空区内垮落单元在中部位置压实,其垂直应力值基本恢复到原岩应力水平,由于连续有限差分算法的局限性,在采空区两端头处受到煤柱的影响,垮落直接顶单元与底板单元未接触,导致垂直应力未恢复到原岩应力状态。垂直应力在采空区两侧均产生应力集中现象,且随着测线深度的增加应力集中值逐渐减小。工作面回采后,底板应力重新分布,先产生卸压现象,随着采空区的逐步压实稳定,底板垂直压力逐渐增大,由于卸压及底板塑性破坏的发生,各测线所得采空区压实区域下垂直应力值基本相同,均稳定在8.5 MPa 左右。

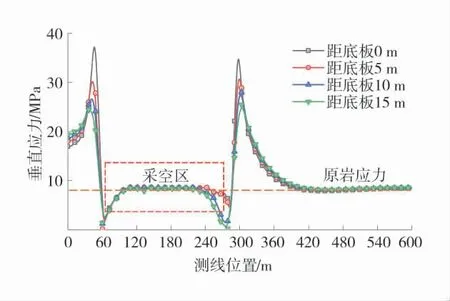

由图5 可知,当下区段工作面回采结束后,采空区内垮落岩石被压实后应力逐步恢复,且在距2#煤层底板不同深处应力值变化不大,保持相对稳定。遗留煤柱内部应力集中现象最为显著,达55.8 MPa,且在测线中距2#煤层底板5 m 深处应力值最大,说明在采空区遗留煤柱中,应力集中向底板传递。对遗留煤柱下方应力场分布云图进行提取,煤柱下方应力传递范围如图6。

图6 煤柱下方应力传递范围Fig.6 Stress transfer range under coal pillar

由图6 可知,2#煤层回采后遗留煤柱下方产生了较大了应力集中现象,在上部采空区遗留煤柱的影响下,下伏煤岩层内垂直应力急剧增大,且增大范围贯穿了整个3-5#煤层,将对其产生较为显著的影响,且在3-5#煤层中形成了近似“正梯形”的影响范围(如图中红色实线),该梯形上部宽32 m,下部宽56 m 左右,因此,3-5#煤层回采巷道应避开2#煤层遗留煤柱形成的应力集中区域,即其沿底回采巷道应避开煤柱下方56 m 范围,按2#煤层回采巷道宽度为4.5 m 算,3-5#煤层回采巷道应最少内错13.5 m 布置。

3.2 塑性区分布范围

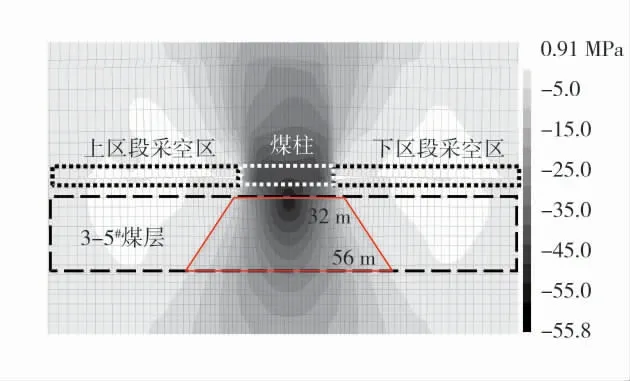

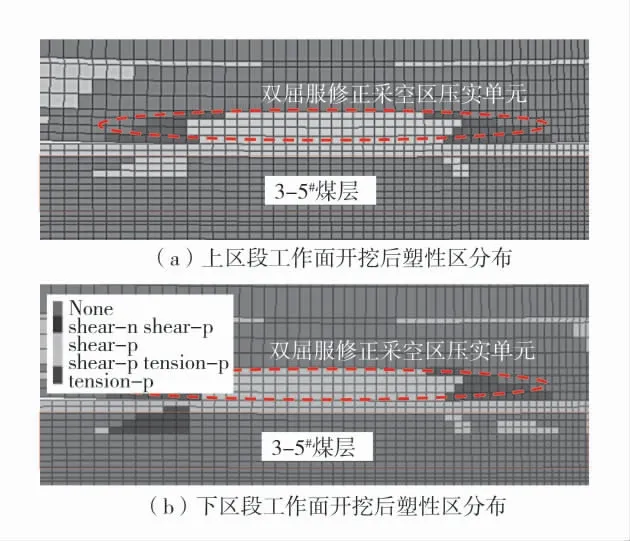

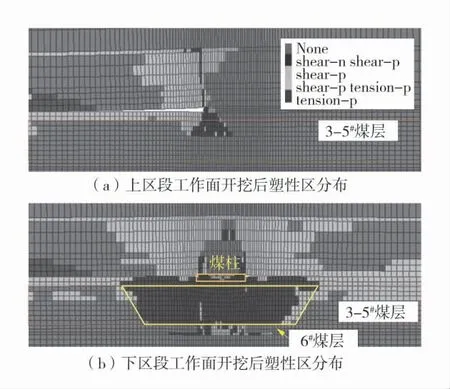

2#煤层回采导致的原岩应力场重新分布,使得其顶底板不可避免的发生了塑性破坏。对2#煤层回采形成的塑性区分布区域及其对3-5#煤层的影响展开研究,是3-5#煤层安全开采的重要保障。取3.1节中剖面,提取的塑性区分布图如图7。

图7 塑性区分布模拟结果Fig.7 Simulation results of plastic zone distribution

由图7 可知,上区段工作面回采后,由于上覆岩层的运移,山4#煤层呈塑性破坏状态,直接顶岩层中部产生塑性破坏并垮落充填采空区,2#煤层直接底(高岭质泥岩)全部进入塑性状态;下区段工作面回采后,其上方山4#煤层也发生了塑性破坏,煤柱下方塑性区范围较上区段工作面回采后大幅增加,以下将塑性区分布范围分为采空区下和煤柱下2 个部分进行分别讨论。

3.2.1 采空区下塑性区分布范围

对2 个工作面采空区下伏煤岩层的塑性区分布进行提取,上区段采空区下伏煤岩层塑性区分布如图8。下区段采空区下伏煤岩层塑性区分布如图9。

图8 上区段采空区下伏煤岩层塑性区分布Fig.8 Plastic zone distribution after mining of upper section

图9 下区段采空区下伏煤岩层塑性区分布Fig.9 Plastic zone distribution after mining of lower section

由图8 可知,上区段采空区下伏煤岩层塑性破坏范围在仅开采上区段工作面后,直接底完全进入塑性状态,3-5#煤层局部发生塑性破坏,且此时3-5#煤层破坏最大深度为6.72 m;下区段工作面回采结束至采空区状态稳定的过程中,上区段采空区下伏煤也受到了扰动影响,导致塑性区范围扩大,但3-5#煤层的最大破坏深度依然为6.72 m,即下区段工作面回采扰动没有造成3-5#煤层破坏深度的进一步发育。

由图9 可知,由于下区段工作面在回采前受到了上区段工作面回采的影响,因此其下伏煤岩层破坏程度较仅回采上区段工作面时要大得多,但3-5#煤层的最大破坏深度依然保持在6.72 m 左右,与上区段采空区下3-5#煤层最大破坏深度相同。综上所述,可以得到2#煤层采空区下伏煤岩层的总破坏深度为11.07 m 左右,3-5#煤层最大破坏深度6.72 m左右。

3.2.2 遗留煤柱下塑性区分布规律

将各个回采阶段煤柱下塑性区分布情况进行提取,煤柱下塑性区分布如图10。

图10 煤柱下塑性区分布Fig.10 Plastic zone distribution under coal pillar

由图10 可知,上区段工作面回采后,煤柱侧下伏岩层塑性破坏最大深度与采空区下相同,均为11.07 m 左右,而待下区段工作面回采结束后,由于形成了遗留煤柱,上方集中载荷通过煤柱传递至底板及下伏煤岩层中,从而引起下伏煤岩层的大面积塑性破坏。煤柱下伏煤岩层最大破坏深度达26.74 m,延伸至6#煤层,在3-5#煤层中,塑性区分布呈“倒梯形”,上部宽81.36 m,下部宽约61.47 m。

4 理论分析及现场验证

4.1 理论分析

贾尚伟等[9]以国投塔山煤矿2#、3-5#煤层实际赋存条件为工程依据,运用理论分析的方法对2#煤层遗留煤柱下方底板破坏深度及3-5#煤层回采巷道布置内错距离进行了详尽的研究。

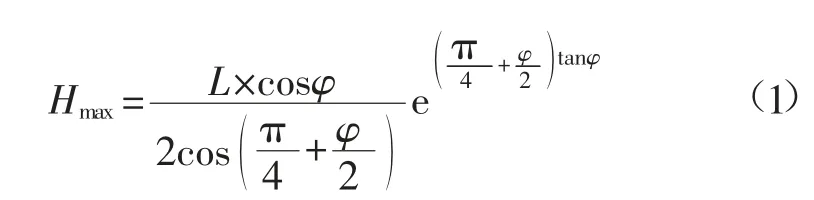

基于地基力学模型,结合弹塑性理论,遗留煤柱下方底板破坏深度Hmax符合以下方程:

式中:L 为超前支承压力峰值位置,m;φ 为底板岩层内摩擦角,(°)。

2#煤层具体参数为:L=10 m,φ=25°,求得遗留煤柱下底板破坏深度为23.7 m,数值模拟中,遗留煤柱下方底板破坏深度为26.74 m,与理论分析误差为3.04 m(12.8%)。

3-5#煤层回采巷道布置时,为满足安全生产要求及降低维护成本,应将巷道与上部遗留煤柱错位布置,错位距离满足以下方程:

式中:L0为3-5#煤层回采巷道内错距离,m;θ为应力影响角,38°;l1为煤层层间距,4.35 m;l2为3-5#煤层平均厚度,17.93 m;B 为2#煤层巷道宽度,4.5 m。

求得3-5#煤层回采巷道内错距离为13.0 m,数值模拟中,所得3-5#煤层回采巷道内错距离为13.5 m,与理论分析结果误差为0.5 m(3.85%)。

综上所述,数值模拟结果与理论分析结果误差在合理范围内,其中,对于遗留煤柱下方破坏深度而言,理论分析结果小于数值模拟结果,其原因为:在理论分析过程中未考虑6#煤层位置,而数值模拟中对6#煤层进行了建模,其物理力学强度明显小于顶底板岩层,更容易发生破坏;对于巷道内错距离而言,运用理论分析和数值模拟分析所得结论误差仅为0.5 m(3.85%),匹配度较高。可以认为,数值模拟结果与理论分析结果的一致性较好,证明了数值模拟方法的可靠性,且3-5#煤层回采巷道布置内错距离应不小于13.5 m。

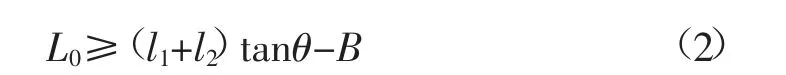

4.2 现场钻孔窥视

为了验证上述数值结果及理论分析记过的可靠性,分别在3-5#煤层10501 工作面回风巷距离巷道入口200、210、220 m 位置处布置3 个窥视钻孔,窥视钻孔深均为12.5 m,窥视钻孔方向垂直煤层顶板,即从下部巷道垂直顶板方向向顶煤体钻进,进行窥视,3 个钻孔的窥视结果统计汇总见表3,以200 m 处钻孔为例,窥视成像如图11(图中红线为裂隙带示意线)。

图11 钻孔窥视图像结果Fig.11 Image results of drilling peep

表3 窥视结果汇总Table 3 Results of drilling peep

由图11 及表3 可知,钻孔窥视结果显示,3-5#煤层上层受2#煤层采动影响最为严重,窥视深度为8~12.5 m 范围内共统计裂隙带25 条,裂隙发育;中层煤质相对较软,加之上煤层采动影响,窥视深度3~8 m 范围内共统计裂隙带16 条,较发育;底部煤质相对较硬,加之受2#煤层影响较小,窥视深度0~3 m 范围内共统计裂隙带2 条,较不发育。

上部2#煤层的回采对3-5#煤层产生了一定影响,当巷道内错距离为15 m 时,3-5#煤层上层(8~12.5 m)裂隙发育程度较大、中层(3~8 m)裂隙较发育、下层(0~3 m)裂隙较不发育,证明了2#煤层回采使得3-5#煤层中层及上层的裂隙进一步发育,而对下层的影响较小,也就证明了内错15 m 布置回采巷道的情况下可以保证巷道的稳定性。

综上所述,现场钻孔窥视结果与理论分析及数值模拟结果相符,三者之间互为佐证。3-5#煤层采用放顶煤工艺进行回采,导致顶煤破碎的作用主要有地压作用、基本顶回转、支架反复支撑等3 个方面。因此对于特厚煤层放顶煤开采来讲,最不容易破坏的为中部煤层,国投塔山3-5#煤层顶煤中部较软且裂隙较为发育,放顶煤工作面整个顶煤体经历了地压作用以后,在支架上方,上部裂隙不太发育且较硬岩层容易受老顶回转作用而被破坏,而下部容易受支架反复支撑而破坏,最底部裂隙不发育的硬煤可以通过加大采煤机割煤功率实现落煤。

5 结 语

1)2#煤层回采后遗留煤柱下方产生了较大的应力集中现象,在上部采空区遗留煤柱的影响下,下伏煤岩层内垂直应力急剧增大,且增大范围贯穿了整个3-5#煤层,将对其产生较为显著的影响,在3-5#煤层中形成了上部宽32 m,下部宽65 m 的近似“正梯形”的影响范围。

2)上区段工作面回采后,煤柱侧下伏岩层塑性破坏最大深度与采空区下相同,均为11.07 m 左右,而待下区段工作面回采结束后,由于形成了遗留煤柱,上方集中载荷通过煤柱传递至底板及下伏煤岩层中,从而引起下伏煤岩层的大面积塑性破坏。煤柱下伏煤岩层最大破坏深度达26.74 m,延伸至6#煤层,在3-5#煤层中,塑性区分布呈“倒梯形”,上部宽81.36 m,下部宽约61.47 m。

3)结合理论分析、现场钻孔窥视结果,遗留煤柱下方底板破坏深度的数值模拟结果与理论分析结果误差为3.04 m(12.8%),3-5#煤层回采巷道内错距离数值模拟结果与理论分析结果误差为0.5 m(3.85%),证明了数值模拟方法的可靠性,且3-5#煤层回采巷道内错距离不应小于13.5 m。