微波加热对煤层顶板砂岩微结构的影响

2022-02-24姚俊辉管伟明张军辉

姚俊辉,陈 辉,管伟明,张军辉

(1.新疆大学地质与矿业工程学院,新疆 乌鲁木齐 830046;2.新疆大学矿产资源生态环境保护性开采自治区高校重点实验室,新疆 乌鲁木齐 830047;3.中南大学资源与安全工程学院,湖南 长沙 410083)

我国煤层气资源丰富,其中约25 %的煤层气分布于新疆的各大盆地。新疆盆地煤储层具有含水量低、煤层倾角大的特点,因此传统煤层气的开采方法-水力压裂法并不适用于新疆特有的煤层地质条件[1-2]。微波加热技术由于其具有选择性和整体性加热的本质被认为是一项具有应用潜力的煤层脱气技术,近年来大量研究表明对煤层进行微波注热可以使煤岩中的孔隙裂隙发育和扩张,从而使吸附煤层气发生解吸、扩散和渗透[3-4]。利用微波注热进行煤层脱气的工业设计和设备,已有大量的专利被公开和授权。微波作为一种电磁波在能量耗尽之前会不断向前传播,微波注热煤层时产生的热应力可能会降低煤层顶板岩石的完整性和强度[5-6],从而为后续采煤作业中的顶板安全管理带来困难。从本质上看,微波辐射后岩石力学性能发生劣化是其内部损伤不断累积的结果,而岩石内部产生损伤的根本原因则要归功于微波加热引发的岩石细观结构的生长发育[7-8]。为此,众多国内外学者先后通过扫描电镜(SEM)、核磁共振(NMR)、波速测量、显微切片等技术手段研究热处理后岩石内部细观结构的变化[9-12]。研究发现,扫描电镜可以直观呈现孔隙结构的形貌变化,核磁共振可以准确提取岩石内部的孔隙结构信息。此外,在微波注热的工程现场,微波在顶板岩层内传播的同时能量会不断发生衰减。现有关于微波加热的研究一般采用多模谐振腔进行实验,腔内的岩石样品吸收来自不同方向的反射微波导致岩石样品被过度加热,对应的实验数据难以反映微波注热技术的实际应用效果。因此,研究微波注热时煤层顶板岩石微观结构的变化规律,需要在满足技术应用场景的条件下采用多种检测手段进行综合研究。为研究微波注热引发的顶板砂岩在细观结构上的退化,以新疆某煤矿的顶板砂岩为实验材料,加热前通过对岩石样品进行预处理模拟微波注热技术的工程应用场景。随后采用核磁共振技术和扫描电镜对微波加热前后岩石样品的孔隙结构进行调查,分析了微波作用下顶板砂岩孔隙结构的改性行为和机理,并初步探讨了微波注热技术在煤层脱气领域的应用原则。

1 实验程序

1.1 实验材料和设备

选用煤层顶板中较为常见的砂岩作为实验材料。长沙矿冶研究院对砂岩样品的X 射线衍射分析(XRD)结果表明,砂岩由55.94 %的长石、25.62 %的石英、8.36 %的浊沸石、6.79 %的蒙脱石,3.27 %的云母和其他矿物组成,干密度为2.00 g/cm3。

微波实验采用微波功率可调(1~6 kW)的多模微波加热系统。系统由1 个电源和PLC 控制元件、4个1.5 kW 磁控管、1 个封闭的金属腔和循环水冷系统组成。布置于腔体顶部的磁控管产生频率为2.45 GHz 的微波,通过波导传播至金属腔中的岩石样品。为了避免微波能量积聚过多导致磁控管过热,循环水冷系统与磁控管直接相连。微波加热前,样品在50 ℃的烘干箱中加热24 h,以确保岩石样品处于干燥状态。微波实验中的功率设置为6 kW,加热时长设置为600 s。

1.2 样品预处理

模拟微波注热技术在工程中的应用场景,重点是避免多模谐振腔内的反射微波对岩石样品的过度加热。因此,实验前对岩石样品进行以下预处理:首先,从完整性良好的砂岩块体中提取岩心,并加工成15 个高度为20 mm、直径为50 mm 的岩心塞。随后用金刚石锯和砂轮对岩心塞进行打磨处理并标记,加工精度为±1 mm。最后将15 个岩心塞按顺序堆叠成圆柱形岩石样品,并分别用10 mm 厚的陶瓷纤维棉和0.1 mm 厚的铜箔进行包裹。由于金属对微波的反射作用,放置于微波天线正下方的岩石样品吸收轴向方向(z 方向)的微波并转化为岩石热能,样品侧面的反射微波则被铜箔所屏蔽。需要注意的是加热过程中放置于多模谐振腔内的铜箔在金属尖端会产生电火花,为了避免这种情况,每次微波实验需更换新的铜箔。微波的传播路径如图1。

图1 微波的传播路径Fig.1 Microwave propagation path

1.3 岩石微观结构的检测方法

核磁共振测试可以非常详细的检测岩石中出现的微小变化,并且检测的范围广、精度高以及检测过程对岩石不产生损伤,因此在岩石物性的研究中得到了广泛应用[13-15]。核磁共振测试通过对饱水岩石样品施加一个低频磁场使得岩石孔隙流体中的氢原子进行重新排列,在此过程中氢原子的弛豫时间与孔隙中的氢原子数量成正比例关系。因此,通过核磁测试能够精准反映岩石内部孔隙的大小、数量,分布和孔隙间的连通性等结构特征。核磁实验前,利用真空饱水装置对样品进行饱水处理,随后利用苏州纽迈公司生产的ANIMR-150 岩石磁共振成像分析系统提取微波加热前后岩石样品的孔隙结构信息。

除了利用核磁共振测试对岩石微观结构进行定量检测以外,还采用了电镜扫描技术对比观察微波加热前后岩石的微观形貌特征,扫描电镜测试委托长沙矿冶研究院操作完成。

2 实验结果

2.1 孔隙结构的变化特征

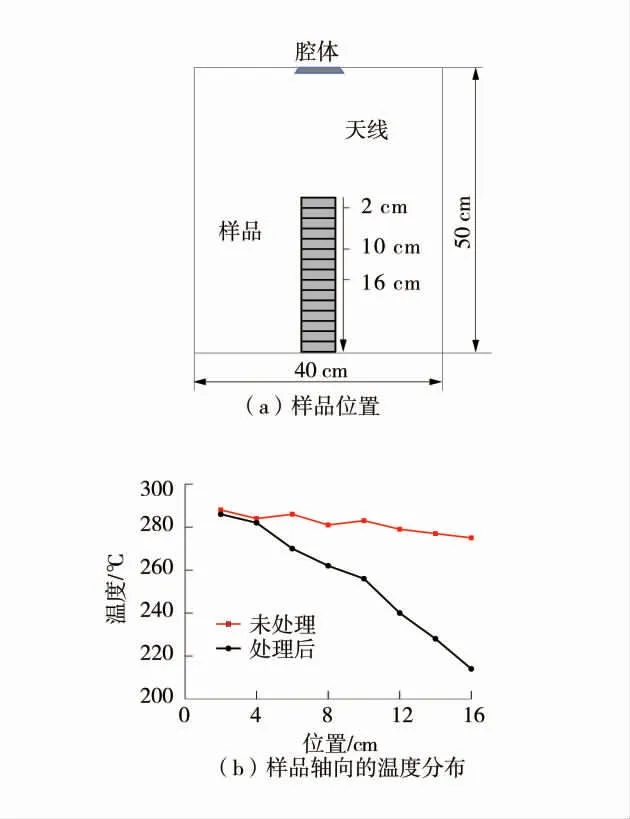

在微波沿样品轴向传播的过程中,微波在腔体底部会发生反射(图1(b)),因此会增强对样品底部的加热效果[11]。微波实验的结果表明:位于样品底部的7 个岩心塞温度偏高,因此只对位于样品上部的8 个岩心塞进行分析。样品的摆放位置与轴向温度如图2。

图2 样品的摆放位置与轴向温度Fig.2 Sample placement and axial temperature

从图2 可以看出,样品在未处理状态和处理后状态的测温表现具有较大差异,出现这种现象的原因是样品的铜箔包裹有效屏蔽了腔体内的反射微波对样品侧面的穿透加热,因此未处理的样品在各个位置的温度变化不大,而处理后的样品温度则沿样品的轴向方向呈明显下降。

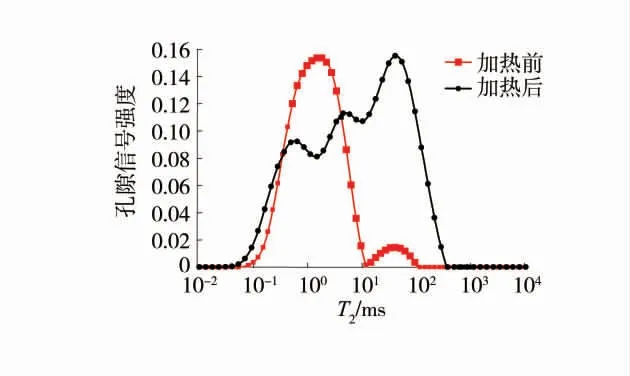

孔隙结构是指岩石内的孔隙和喉道类型、大小、分布及其相互连通关系。为了方便研究,通常设定驰豫时间小于10 ms 的孔隙为微孔、驰豫时间10~100 ms 为中孔、驰豫时间大于100 ms 为大孔和微裂隙[3]。砂岩样品的典型T2图谱如图3。

图3 砂岩样品的典型T2 图谱Fig.3 Typical T2 diagram of sandstone sample

由于流体中氢质子的数量决定了孔隙信号的强弱,因此饱水条件下的孔隙信号可以反映岩石样品内的孔隙数量。从图3 可以看出,初始状态下样品内部孔隙呈现双峰型分布,说明小孔数量占据优势地位,中孔较少,几乎没有大孔和微裂隙。此外,2 个波峰之间的波谷几乎为0,说明孔隙系统之间的连通性较差。微波作用后,孔隙分布、数量和连通性发生了显著变化。其中,曲线的左右扩张说明孔隙分布范围的扩大;波峰的变化表明微孔数量减少,中孔和大孔数量明显增加;波谷界限趋于模糊则意味着孔隙系统之间的连通性得到增强。以上现象表明微波加热时岩石样品的细观结构进行了发育和扩张。

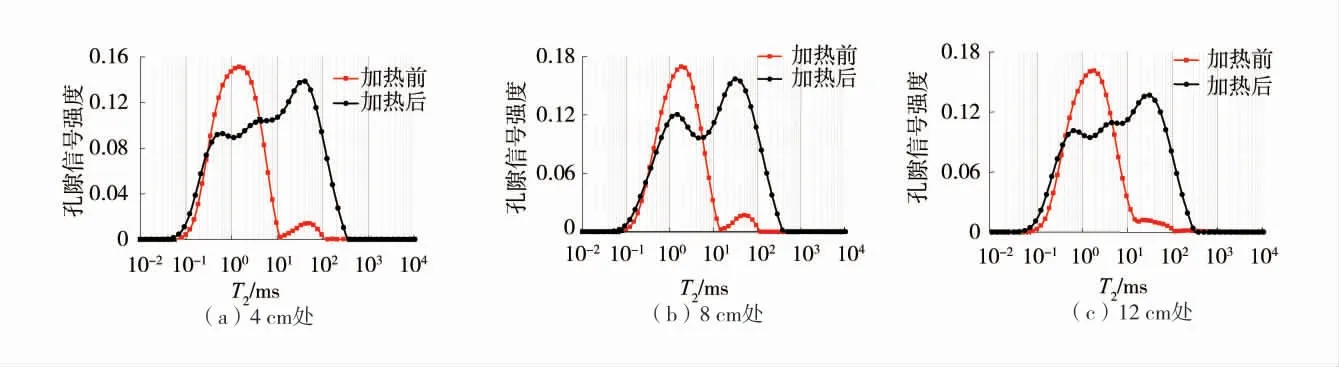

由于砂岩样品中的石英和长石会吸收微波能量,因此沿样品轴向传播的微波会不断发生衰减。砂岩样品不同位置的T2图谱如图4。

由图4 可知,随着微波在样品中的不断衰减,不同位置岩心塞的孔隙结构变化逐渐减小,砂岩孔隙结构的变化特征具体表现为:①孔隙的分布范围不断缩小;②大孔隙和微裂隙(T2>100 ms)的数量增量不断减少;③孔隙系统之间的连通性不断减弱。越接近微波源的岩心塞,孔隙结构的变化越明显,这是因为微波能密度较大对岩石加热效果较好的缘故;随着微波在传播过程中的不断衰减,微波的热效应逐渐减弱,因此对岩石孔隙结构的影响就越来越小。

图4 砂岩样品不同位置的T2 图谱Fig.4 T2 diagrams of sandstone samples at different locations

2.2 孔隙体积的变化机理

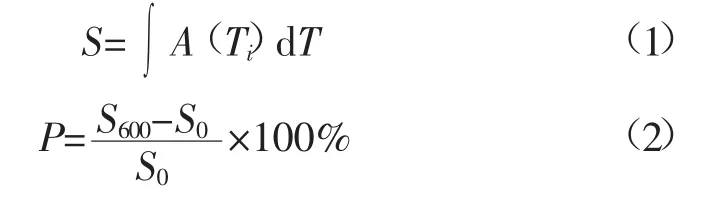

对于饱水岩石样品,NMR 探测的是样品孔隙中的H 原子核,T2谱的积分面积与岩石中的含水量呈线性关系[16]。

式中:S 为T2曲线段与横坐标围成的图谱面积;A 为Ti处的孔隙信号;Ti是水分子的横向弛豫时间,ms;T 为弛豫时间,ms;P 为孔隙体积增量的百分比,%;S0、S600分别为未加热和加热600 s 后样品T2谱的积分面积。

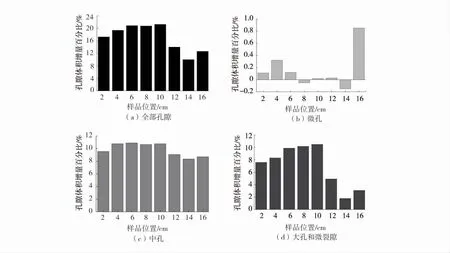

根据式(1)和式(2)可得,微波加热后砂岩样品孔隙体积的增加量如图5。由图5 可知,微波加热后砂岩孔隙总体积的增加主要由于较大孔隙(T2>10 ms)的产生所贡献,小孔隙的的贡献几乎为0。

图5 微波加热后砂岩样品孔隙体积的增加量Fig.5 Increment of sandstone samples after microwave heating

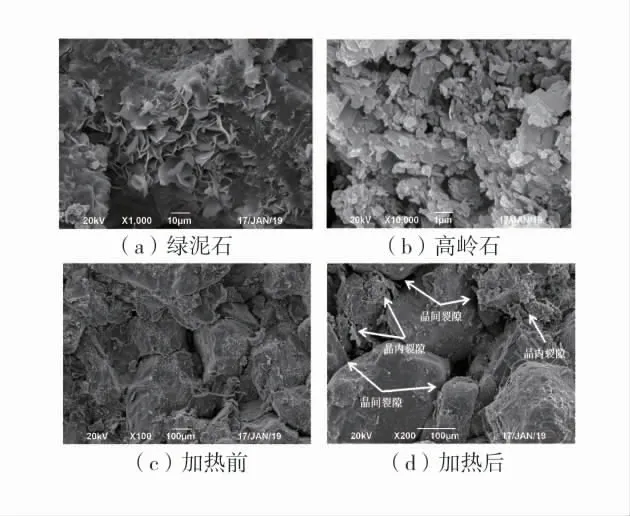

砂岩样品在不同尺度下的扫描电镜结果如图6。由图6 可以看出,微波加热前微观颗粒完整且相互紧密接触(图6(c)),微波加热后颗粒之间和颗粒内部都出现了裂隙(图6(d)),结合电镜扫描与核磁共振的实验结果可以推断对于黏土矿物含量较低的砂岩,晶间裂隙和晶内裂隙的产生是较大孔隙(T2>10 ms)增加的原因,也是样品孔隙总体积增加的主要原因。

图6 砂岩样品在不同尺度下的扫描电镜结果Fig.6 SEM images of sandstone samples at different scales

以往的研究表明[14],微波热效应对砂岩的影响机制包括水分的去除和矿物质结构的改变。微波实验的加热温度较低(最高不超过300 ℃),在此温度下砂岩内的主要矿物(例如石英)难以发生结构上的变化,因此微波能量主要用于砂岩内水分的去除以及石英和长石颗粒的加热。在高温的作用下,石英和长石颗粒间的多种黏土类矿物由于失水而变得干脆(图6(a)和图6(b)),此时当石英和长石颗粒受热产生膨胀挤压作用的时易导致晶间断裂的发生。同时,石英和长石颗粒体积发生膨胀的过程中在颗粒内部产生拉应力,当拉应力累积到超过颗粒本身抗拉强度的时候发生断裂,即晶内断裂。

2.3 微波注热技术的应用探讨

微波注热技术有望应用于煤层脱气领域,其基本原理为:煤层吸收微波后由于组成矿物的介电性质差异较大而在煤岩内部产生热应力,当热应力超过煤岩自身抗拉强度的时候产生空隙和微裂隙,随后吸附煤层气发生解吸、扩散,并朝着压力梯度低的方向流动。换句话说,微波对煤层的脱气效果主要由以下2 个因素所决定:①煤岩的吸波能力,因为煤岩的吸波能力决定了升温效果;②煤岩内部矿物的热膨胀作用,因为不规则分布的矿物颗粒升温后体积膨胀产生的挤压作用是煤岩内部热应力形成的主要原因。

虽然微波对煤层的脱气效果由上述2 个因素决定,但煤岩内矿物颗粒的无规则分布导致对煤岩矿物热膨胀作用因素的研究十分困难,因此预判微波对煤层的脱气效果主要考虑煤岩的吸波能力。煤中常见矿物为黏土类、碳酸盐类、石英类和硫化物类矿物,其中黏土类和石英类矿物介电常数较低,微波吸收能力较差[17];碳酸盐类和硫化物类矿物介电参数较高,对微波的吸收能力较强,例如煤中的黄铁矿颗粒(FeS2)已被证明极大增强了煤的微波吸收能力[18]。除煤中的矿物颗粒外,煤中赋存的水分对煤体在微波场中升温效果的影响举足轻重。学者们[19-21]发现微波实验中煤中的水分含量对煤体中孔裂隙的变化有着显著影响。因此,工程实践中欲利用微波注热进行煤层脱气,应首先对待开采煤层取样分析,根据煤中碳酸盐类、硫化物类和水分的含量研判微波注热的煤层脱气效果。

另外,需要注意的是在微波注热煤层的工程现场,为避免微波在传播过程中对煤层顶板的破坏,应尽量控制微波的传播范围。1983 年Metaxas 定义功率密度衰减到其在材料表面的深度为自由空间中微波对材料的穿透深度,它与电磁波的波长和材料的介电常数有关。对于岩石介质,损耗因子小于介电常数,微波对岩石材料的穿透深度可以采用式(3)进行计算[22]:

式中:z 为穿透深度,m;λ0为微波波长,m;ε′为材料的介电常数;ε″为材料的损耗因子。

由式(3)可知,材料一定的情况下,微波对材料的穿透深度与微波的波长成正比。目前中国采用的微波波长为12.2 cm,而微波是指波长在0.1 mm~1 m 的电磁波,为降低微波对煤层顶板岩石的损伤,微波注热技术进行工程应用时需要根据煤层气的抽采范围选择合适波长的微波输出。

3 结 论

1)实验中对样品的预处理可以避免微波对砂岩样品的过度加热。微波加热有助于扩大砂岩的孔隙分布范围、增加大孔隙数量以及提高孔隙间的连通性,但改变随微波在砂岩样品中的传播而逐渐减弱。

2)微波加热后,砂岩样品中较大孔隙(T2>10 ms)的产生是孔隙总体积增加的主要原因,产生机理是石英、长石颗粒的受热膨胀及其附着黏土脱水的耦合作用下导致的晶间断裂和晶内断裂。

3)煤中碳酸盐类、硫化物类和水分的含量决定了微波注热技术的煤层脱气效果。此外,根据煤层气的抽采范围选择合适波长的微波输出可以降低微波注热煤层时对煤层顶板岩石的损伤。