双馈异步风力发电机气隙偏心故障下定子振动特性分析及监测

2022-02-23胡刚刚唐贵基葛海涛徐明星

胡刚刚 ,唐贵基 ,葛海涛 ,徐明星

(1.华北电力大学,北京 102206;2.河北省电力机械装备健康维护与失效预防重点实验室,河北 保定 071003;3.国电联合动力技术有限公司,北京 100089)

0 引言

气隙偏心故障是发电机主要机械故障之一,定子和转子变形、轴承磨损、制造及安装误差等均可能导致发电机定子、转子间气隙分布不均。轻微的气隙偏心不会对发电机运行产生影响,但是当气隙偏心故障发展到一定程度时,发电机内部磁场产生畸变、定子转子振动加剧、绕组绝缘磨损加快,甚至烧毁发电机,造成严重的经济损失,危害人身安全[1]。因此,对双馈异步风力发电机在气隙偏心故障下定子振动特性规律进行研究具有重要意义,对定子振动变化及其在线监测也值得关注。

一直以来,学者们对发电机偏心故障进行了大量研究。文献[2]提出了一种基于Park矢量方法的故障在线监测和诊断方法,将定子电流特征用于发电机气隙偏心故障的诊断。文献[3]利用定子振动特性来诊断发电机气隙偏心故障。文献[4]利用电流信号来检测气隙偏心故障。文献[5]分析了感应发电机气隙偏心故障对定子电流的调制机理,利用Wigner时频域分析方法,计算气隙偏心故障时电流边频分量的相位差,从而判断发电机状态。文献[6]提出了一种基于振动信号多尺度熵的发电机气隙偏心故障监测方法,利用多尺度熵计算法提取发电机转子振动特征,实现了对发电机偏心故障的监测与识别。文献[7]分析了偏心故障下定子并联支路环流的谐波成分特性。文献[8]分析了振动信号与偏心故障间的关系,提出了一种基于振动信号分析的感应电机气隙偏心故障诊断方法。文献[9]分析了无刷双馈电机在偏心故障下气隙磁场的分布特点及变化规律,利用气隙磁场的改变来判断发电机运行状态。文献[10]分析了汽轮发电机在气隙静态偏心故障下的定子径向振动特性,并且得到了故障特征频率。文献[11]对汽轮发电机气隙偏心故障前后的定子受力进行了研究,得到了定子单位面积磁拉力的主要频率成分和激励特性。文献[12]得到了发电机不同运行状态下的径向电磁力及其与对应故障参数的变化关系。文献[13]分析了双斜槽感应电机气隙偏心故障对径向单位面积磁拉力的影响。文献[14]分析了气隙混合偏心故障下感应发电机径向电磁激振力的分布情况,利用二维傅里叶分解法解决了混合偏心故障下感应电机径向电磁力的求解问题。文献[15]针对双馈异步风力发电机机组安装地理位置特殊,运行环境复杂多变等因素,开发了在线振动监测系统。以上文献在研究气隙偏心故障对定子振动影响时,多是以同步发电机为研究对象,很少涉及异步发电机。

本文采用理论解析、有限元仿真和实验验证相结合的方法,对双馈异步风力发电机气隙静态偏心前后的定子单位面积磁拉力及其定子振动进行研究,并根据所验证的定子振动特性研发了远程在线监测系统,为双馈异步风力发电机气隙静态偏心故障的检测和诊断提供依据。

1 定子振动相关理论分析

1.1 气隙磁通密度

双馈异步风力发电机正常运行时,气隙磁导的表达式为

式中:αm为气隙周向角;t为时间;Λ0为气隙磁导的不变部分为定子开槽、转子表面光滑时引起的谐波磁导为转子开槽、定子表面光滑时引起的谐波磁导为定子和转子同时开槽相互作用引起的谐波磁导。

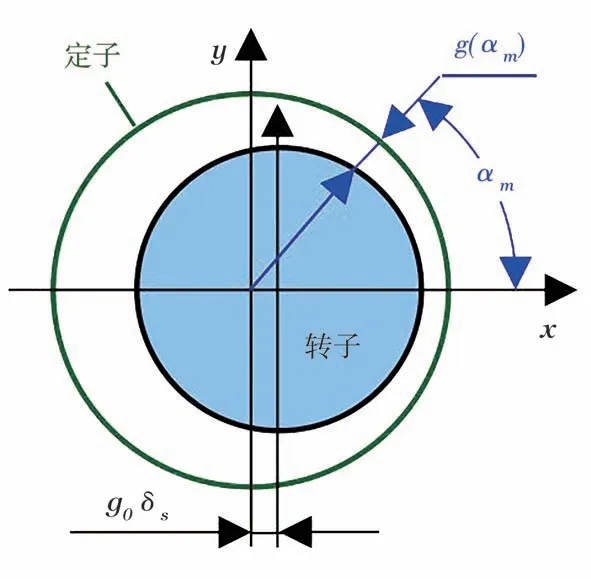

气隙偏心主要影响气隙磁导,对气隙磁势的影响较小。发电机在发生偏心故障后,气隙长度沿周向分布不均匀,在不同位置点处对应的长度不同。为直观表达偏心故障对气隙长度的影响规律,可采用图1所示坐标系来表示偏心后的气隙长度。

图1 静态偏心故障示意

文献[1]在不考虑齿槽效应的影响,将静态偏心故障下径向气隙长度简化为

式中:g0为气隙正常情况下的均匀气隙长度;ε为静态偏心度。

静态偏心故障下的气隙磁导的近似表达式(忽略高阶分量)为

空间角度αm处,双馈异步风力发电机气隙合成磁势为

式中:f p(αm,t)、f v(αm,t)、fμ(αm,t)分别为主波合成磁势、定子绕组谐波磁势、转子绕组谐波磁势;p为主波合成磁势的极对数;v、μ分别为定子、转子绕组谐波磁势极对数。各磁势的具体表达式为

式中:F0、F v、Fμ分别为主波合成磁势幅值、定子绕组谐波磁势幅值、转子绕组谐波磁势幅值;φp为主波合成磁势初相角;φv、φμ分别为定子v次、转子μ次谐波磁势初相角;ω1为主波合成磁势的角频率;Z1为定子槽数;Z2为转子槽数;ωμ为转子μ次谐波磁势相对于定子的角频率,其表达式为

式中:s为双馈异步风力发电机转差率。

气隙磁通密度等于气隙磁势与单位面积气隙磁导的乘积。根据上述推导,忽略由于定子、转子开槽相互作用引起的磁导变化,则正常与静态偏心情况下气隙磁通密度可以由式(7)表示。

由式(7)可以看出,静态偏心故障会引入极对数分别为p±1、v±1、μ±1的空间谐波,磁通密度的主要频率成分为f1、fμ。

1.2 单位面积磁拉力

作用于定子铁心上的磁拉力含有径向和周向分量。由于磁拉力周向分量一般比较小,磁拉力径向分量是定子铁心产生振动变形的主要来源。所以通常只考虑磁拉力的径向分量。根据麦克斯韦张量法,发电机定子表面单位面积受到的径向磁拉力可以表示为

式中:b(αm,t)为气隙磁通密度;μ0为空气磁导率。

将式(7)代入式(8)可得简化以后的定子单位面积磁拉力的表达式见式(9)。由式(9)可知,气隙静态偏心故障下,定子单位面积磁拉力大于正常情况下定子单位面积磁拉力,且定子振动的主要频率分量在偏心前后没有变化,为2f1、f1±f1、f1±fμ、fμ1±fμ2。另外,定子磁拉力随着偏心程度的增加而增大。

2 有限元计算与实验验证

发电机有限元仿真计算和实验分析对象为1台两对极双馈异步风力发电机,该发电机基本参数为:额定容量5.5 kVA,额定转速1 500 r/min,功率因数cosφ=0.8,径向气隙长度1 mm,定子铁心长度155 mm,额定电压380 V,极对数p=2,定子槽数Z1=36,转子槽数Z2=24,定子支路ɑ=2。

本文采用有限元电磁仿真软件ANSYS Electromagnetics中RMxprt模块,根据发电机相关参数进行建模。利用ACT偏心模块建立沿x轴正方向偏心0.1 mm、0.2 mm、0.3 mm 3种不同偏心程度的故障模型,静态偏心偏移方向如图2所示。

图2 静态偏心偏移方向仿真模型

双馈异步风力发电机励磁电流的大小和频率与转速有关,通过RMxprt模块仿真分析得到风力发电机在某风速下的励磁电流频率和大小,作为激励输入。采用电流源为转子设置三相励磁电流,采用电压源为定子设置三相电压模拟某风速下发电机的工况,转速设置为1 460 r/min,故转差率s=2.7%,fμ=535/635(k2=±1,此时频率成分变化最明显)。设置仿真起始时间为0 s,终止时间为1 s,步长为0.1 ms。将正常模型与故障模型均按照以上设置进行求解分析。

双馈异步风力发电机实验测试机组见图3。发电机转子通过轴承座和螺栓固定在底板上,可通过移动定子实现气隙偏心故障设置。定子径向气隙偏心可以通过正面的2个调节螺栓和背面的另外2个调节螺栓来实现,实验通过控制百分表实数变化来调节径向偏心程度,如图3(b)所示。PCB加速度传感器安装在定子外壳,如图3(c)所示。为了保持实验和仿真的一致性,实验中故障具体参数设置与有限元模拟仿真时相同。

图3 实验测试机组

3 实验结果分析

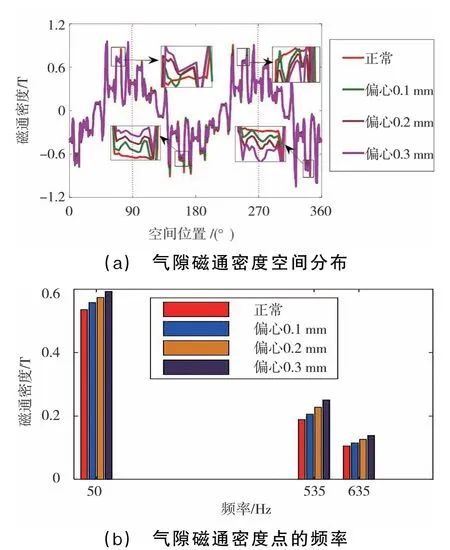

图4(a)显示了气隙磁通密度沿圆周方向的分布结果,图中红色虚线是气隙磁通密度变化大致转折点。从图4(a)中可以看出,发电机正常运行时,气隙磁通密度呈均匀分布。在发生气隙静态偏心故障后,气隙磁通密度沿周向分布不均匀。具体来说,在气隙长度减少处(270°到90°),气隙磁通密度会增加;而在气隙长度增加处(90°到270°),气隙磁通密度会减少(类似压缩操作)。图4(b)显示了偏心后气隙中一点的(气隙减小处即0°方向)磁通密度变化。从图4(b)中可以看出,发电机发生气隙静态偏心故障后,气隙减小处的磁通密度各频率成分[f1(50),fμ(535/635)]都增大,且各频率成分的幅值随着偏心程度的增加而增大。

图4 气隙静态偏心前后气隙磁通密度的变化

有限元计算和实验中获得的定子单位面积磁拉力及定子振动如图5所示。

图5 仿真定子单位面积磁拉力和实验所测定子振动

有限元计算数据显示出更明显的趋势,在实验中存在许多不可控影响因素,因而实验测试曲线更复杂(曲线不太均匀,并且相互交织)。然而,实验结果仍然遵循有限元计算得出的发展趋势。结果表明,气隙静态偏心故障不会导致定子单位面积磁拉力原有时域波形与频率成分的改变,但气隙静态偏心通常会增加定子振动及其频率成分[2f1(100),f1± f1(0/100),f1± fμ(485/585/685)的幅值,且偏心程度越大,增加的越多。有限元分析和实验结果与前面的理论分析结果一致。

4 定子振动远程在线监测

4.1 监测流程

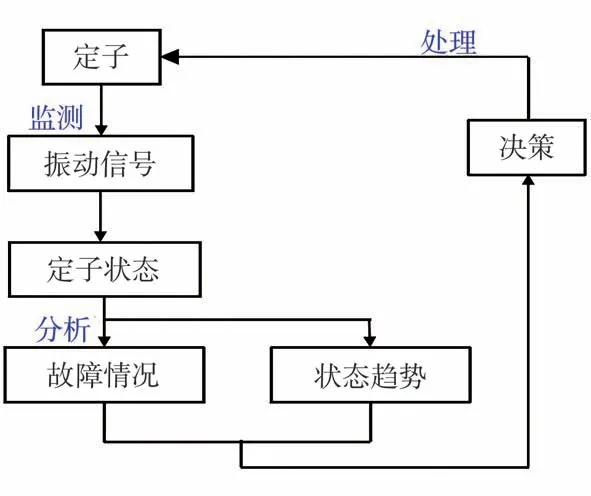

由于发电机经常在高温、振动、腐蚀等恶劣环境下运行,定子作为发电机关键部件之一,一旦出现问题将影响整个发电机组的正常运行。因此针对性研发了一套发电机定子振动远程在线监测系统,可在发电机运行过程中监测定子部件的振动变化,基于振动发展的大数据分析来实现对发电机状态模式识别的趋势预测,并辅助决策发电机是否需要停机和检修,从而实现失效的主动预防。该系统由传感器、信号采集板、信号传输装置与信号处理平台构成,系统监测流程如图6所示。

图6 定子振动远程在线监测系统监测流程

4.2 在线监测系统传输及采集模块设计

在线监测系统基于现场可编程门阵列(FPGA)架构开发,设置有无线收发器件,采用有线传输、4G 远程数据传输与自建收发装置结合的方式,完成实时监测数据的上载与分析,自建收发装置传输距离为2.2 km。FPGA 核心板以信号完整性为主要设计考量,设计印刷电路板的叠层结构,根据信号要求做特征阻抗匹配,对关键信号做规则约束。核心板元件单面布局,电路元器件水平摆放,布线,调整不合适的布局。

模拟信号采集板采用4层板结构,采集板同时存在模拟信号和数字信号,为避免数字信号对模拟信号的干扰,将相应的地平面区域分割,单点接地。数字信号收发板为整个系统供电,并放置各模块接口,在布局时要考虑模块尺寸,避免干涉。选用开关稳压LM2596-5.0为核心板供电,最大输出电流为3 A。选用LM1117的5.0 V 和3.3 V 版本为采集板和板载模块供电。装置集成后的核心结构如图7所示。

图7 装置集成后核心结构(未封装外壳)

4.3 监测实现及应用效果

在线监测系统可监测发电机定子水平径向(x)、竖直径向(y)、水平轴向(z)的振动数据,如图8所示。每个装置可同时支持8个加速度传感器的连接匹配,同步并行采集定子振动信号,并实时上传到上位机中。以虚拟仪器平台Lab VIEW语言开发的配套数据处理系统来对定子采集信号进行分析处理,实现对发电机定子的振动监测和状态识别,并实时记录保存定子振动数据,通过条形图显示振动幅值,及时预警振动超标。

图8 振动数据

所开发的系统自2016年现场应用于河北某风电厂后,通过对振动异常信号分析,检测出气隙静态偏心故障4起,轴承磨损故障3起。由于故障的及时消除,挽回经济损失高达300多万元,提高了风电场机组故障排查处理能力,可推广应用于风电场的检修和辅助监测中。

5 结论

本文对双馈异步风力发电机在气隙静态偏心故障前后的定子振动变化进行了理论分析、有限元计算和实验验证,并研发了一套定子振动远程在线监测系统。主要结论如下:

(1)气隙偏心故障会导致发电机气隙磁通密度分布不均;

(2)双馈异步风力发电机在发生气隙偏心故障后,定子振动会加剧,且定子振动与2f1、f1±f1、f1±fμ、等频率成分随着偏心程度的增加而增大;

(3)定子振动在线监测系统可实现对双馈风力发电机定子振动的实时在线监测,具有较好的推广应用价值。